1.本发明属涉及一种耐高温通用工程塑料专用型二氧化钛颜料的制备方法,特别涉及一种耐高温、易分散通用工程塑料专用型二氧化钛颜料的制备方法。

背景技术:

2.工程塑料具有良好的机械性能,耐高、低温性能,耐久性,同时还能承受一定外力作用,在某些方面可替代金属材料。其被广泛应用于电子电气、汽车、建筑、办公设备、机械、航空航天等行业。在工程塑料中又将其分为通用工程塑料和特种工程塑料两大类。通用工程塑料也称热塑性工程树脂,其具有质轻、强度高、坚韧、耐磨、自润滑、易成型加工、良好的耐热性、以及使用寿命较长等特点。热塑性工程树脂最重要的特性是能在较宽温度范围内和较苛刻的化学、物理环境下承受较高的机械应力。虽然通用热塑性工程树脂具有极佳的综合性能,但在加工过程中易受各种填料影响,出现黄变等降解现象、最终影响力学性能(使用熔融指数与拉伸强度表证)。

3.二氧化钛无毒、白度优异、折光率高、熔点高,具有化学惰性等特点,是常用的白色颜料及无机填料。未经过处理或经常规包膜如过硅、铝、锆三种水合氧化物以及有机物一元、二元、三元及多元处理的二氧化钛添加入热塑性工程树脂后,由于二氧化钛分散性不达标,加工过程容易堵塞筛网、需频繁更换筛网,并且,添加该二氧化钛的热塑性工程树脂在加工过程中伴随发生降解、变黄、熔融指数低等不耐高温的现象。因此,常规包膜技术生产出的二氧化钛产品,无法满足工程树脂对填料的相关要求,当前在国内其它生产厂家,没有见到能够满足上述要求的产品。

技术实现要素:

4.本发明要解决的技术问题是提供一种耐高温通用工程塑料专用型二氧化钛颜料的制备方法。

5.本发明在分散的同时加入有机物后共同砂磨、使有机物初步均匀分布在无机物表面,促进后续无机与有机结合,在包无机膜的同时加入有机物,利用酸使有机硅水解,使有机物嵌入无机初聚体中,形成活性复合初聚体,初聚体再与二氧化钛表面键合,形成连续均匀含活性点的表面,最后在此基础上进行有机包覆形成连续有机膜层。其具体技术方案是:

6.一种耐高温通用工程塑料专用型二氧化钛颜料的制备方法,其具体步骤如下:

7.(1)将二氧化钛初品经打浆后,加入分散剂,再加入有机硅乳液a进行预处理,均匀分布促进后续有机包膜与无机包膜的结合,有机硅乳液a加入量以有机硅乳液a重量占tio2重量的0.2%~1.0%计,搅拌30min,并进行研磨处理;

8.(2)将研磨后的浆料升温至70℃~90℃,并在整个包膜过程维持此温度;

9.(3)在120分钟内,同时并流加入硅酸钠溶液、有机硅乳液a,并加入无机酸维持浆料ph值6.0~8.0,所述硅酸钠溶液浓度以sio2计为120g/l~220g/l,硅酸钠溶液加入量以sio2占tio2重量计为0.5%~2.0%,有机硅乳液a的加入量以机硅乳液a重量占tio2重量计

为0.5%~3.0%,无机酸起维持ph、促进有机硅水解的作用,熟化30min,获得无机、有机复合膜;

10.步骤(1)和步骤(3)的有机硅乳液a为不具备偶联和不具备交联性能的有机硅;

11.(4)将步骤(3)中熟化后的浆料用50℃去离子水洗至滤饼电阻率大于13000ω

·

cm,再进行干燥得到半成品;

12.(5)将步骤(4)中得到的半成品进行气粉处理,在此过程中加入有机硅乳液b,与前面有机硅乳液a形成连续膜,所述有机硅乳液b为具备偶联性能的有机硅或具备交联性能的有机硅,有机硅乳液b加入量以有机硅乳液b重量占tio2重量计为2%~6%,得到耐高温通用工程塑料专用型二氧化钛颜料。

13.进一步的,步骤(1)二氧化钛初品打浆,采用氯化法工艺制备的金红石型二氧化钛初品,二氧化钛初品平均粒径在200nm~300nm,打浆制备成质量浓度为20%~30%二氧化钛浆料;

14.进一步的,步骤(1)二氧化钛初品经打浆后,用氢氧化钠调节浆料ph值至9.0~11.0。其中,所述分散剂为硅酸钠溶液,硅酸钠溶液浓度以sio2计为120g/l~220g/l,分散剂加入量以sio2占tio2重量的0.2%~0.5%计。

15.进一步的,步骤(3)所述无机酸溶液为盐酸溶液、硫酸溶液、硝酸溶液、磷酸溶液中至少一种,其中无机酸的质量浓度为10%~35%。

16.进一步的,步骤(3)包覆无机、有机复合膜后,再包覆疏松铝膜助滤,促进过滤,具体步骤如下:在30~60min内,加入水溶性碱性铝盐溶液,其中水溶性碱性铝盐溶液的加入量以al2o3占tio2重量计为0.5%~2.5%,加入无机酸溶液维持浆料ph值6.5~8.5,熟化30min。

17.进一步的,所述有机硅乳液a浓度按固体含量计为30%

±

2,固体含量为以105℃加热至恒重。

18.进一步的,所述有机硅乳液b浓度按固体含量计为30%

±

2,固体含量为以105℃加热至恒重。

19.进一步的,步骤(1)(3)中所述有机硅乳液a为含甲基有机硅乳液、含乙基有机硅乳液、含苯基有机硅乳液、含甲基苯基有机硅乳液、含氨基有机硅乳液、含环氧基有机硅乳液中至少一种。

20.进一步的,步骤(5)中所述有机硅乳液b为含羟基的有机硅乳液、含甲基羟基的有机硅乳液、含乙烯基的有机硅乳液、含甲基乙烯基的有机硅乳液、含甲基乙酰氧基的有机硅乳液中至少一种。

21.与现有技术相比,本发明的有益效果是:

22.本发明利用包无机硅膜过程中,形成的硅酸初聚体具有极高比表面积、孔容、孔径等特性,与有机物水解后产生的小分子团发生吸附/化学键合反应,使水解后的有机物与初聚体复合,为连续有机膜的形成提供均匀的活化反应锚固基团即活化点。以上均匀的活化点或具有活性的基团,是后续形成连续有机膜的关键,这与常规包膜技术不同。最后再通过有机包覆形成连续有机膜层,即连续隔绝层。该方法通过无机硅辅助有机硅、在无机硅膜层中嵌入有机物,形成连续有机活化附着点,最后再使用有机硅处理,形成连续有机隔绝层,将二氧化钛与工程树脂完全隔绝开,使空间位阻能力大幅提升,最终使产品在工程树脂领

域易分散、耐高温。从熔融指数、抗拉伸长度这两个指标可以看出,膜层明显阻止了二氧化钛等无机氧化物粉体引起的工程塑料降解,形成了强有效的空间位阻,即耐热性得到大幅提高,从滤压值这个指标可以看出分散性优于其他对比产品,由此可见使用本工艺生产的产品完全满足了工程塑料对粉体填料分散性与耐热性等性能的要求。

具体实施方式

23.实施例1

24.1.1、称取氯化法制备的金红石二氧化钛初品粉体300g,初品平均粒径为240nm,加入去离子水配制成质量浓度为30%的浆料,用氢氧化钠溶液调节浆料ph至9.0,加入硅酸钠溶液,硅酸钠溶液的浓度以sio2计为120g/l,加入0.2%硅酸钠溶液(以硅酸钠中sio2占tio2重量计),再加入甲基有机硅乳液(浓度按固体含量计为30%

±

2,固体含量为以105℃加热至恒重),以甲基有机硅乳液重量占tio2重量的0.2%,熟化30min,进行研磨处理;

25.1.2、将研磨后的浆料加热升温至70℃,并在整个包膜过程维持此温度;

26.1.3、在120分钟内,同时并流加入硅酸钠溶液、甲基有机硅乳液(浓度按固体含量计为30%

±

2,固体含量为以105℃加热至恒重)、质量浓度30%的盐酸(维持浆料ph),维持浆料ph值7.0,浓度以sio2计为120g/l的硅酸钠溶液,其加入量以sio2占tio2重量计为1.5%,甲基有机硅乳液的加入量以乳液重量占tio2重量计为1.0%,熟化30min;

27.1.4、在30min内,加入偏铝酸钠,其中偏铝酸钠的加入量以al2o3占tio2重量计为2.5%,加入质量浓度为30%的盐酸溶液维持浆料ph值8.5,熟化30min;

28.1.5、将步骤1.4中熟化的浆料用50℃去离子水洗至滤饼电阻率大于13000ω

·

cm,经过过滤、干燥,汽粉过程再次加入乙烯基有机硅乳液(浓度按固体含量计为30%

±

2,固体含量为以105℃加热至恒重),加入量以乙烯基有机硅乳液重量占tio2重量计为4.0%,即得成品。

29.实施例2

30.1.1、称取氯化法制备的金红石二氧化钛初品粉体300g,初品平均粒径为200nm,加入去离子水配制成质量浓度为25%的浆料,用氢氧化钠溶液调节浆料ph至10.0,加入硅酸钠溶液,硅酸钠溶液的浓度以sio2计为170g/l,加入0.3%硅酸钠溶液(以硅酸钠中sio2占tio2重量计),再加入甲基有机硅乳液(浓度按固体含量计为30%

±

2,固体含量为以105℃加热至恒重),以甲基有机硅乳液重量占tio2重量的0.5%,熟化30min,进行研磨处理;

31.1.2、将研磨后的浆料加热升温至75℃,并在整个包膜过程维持此温度;

32.1.3、在120分钟内,同时并流加入硅酸钠溶液、甲基有机硅乳液(浓度按固体含量计为30%

±

2,固体含量为以105℃加热至恒重)、质量浓度为10%的盐酸(使用10%盐酸维持ph),维持浆料ph值7.5,浓度以sio2计为150g/l的硅酸钠溶液,其加入量以sio2占tio2重量计为0.5%,有甲基有机硅乳液的加入量以乳液重量占tio2重量计为1.5%,熟化30min;

33.1.4、在30min内,加入偏铝酸钠,其中偏铝酸钠的加入量以al2o3占tio2重量计为0.5%,加入质量浓度为10%的盐酸溶液维持浆料ph值7.0,熟化30min;

34.1.5、将步骤1.4中熟化的浆料用50℃去离子水洗至滤饼电阻率大于13000ω

·

cm,经过过滤、干燥,汽粉过程再次加入乙烯基有机硅乳液(浓度按固体含量计为30%

±

2,固体含量为以105℃加热至恒重),加入量以乙烯基有机硅乳液重量占tio2重量计为5.0%,即得

成品。

35.实施例3

36.1.1、称取氯化法制备的金红石二氧化钛初品粉体300g,初品平均粒径为300nm,加入去离子水配制成质量浓度为20%的浆料,用氢氧化钠溶液调节浆料ph至9.5,加入硅酸钠溶液,硅酸钠溶液的浓度以sio2计为220g/l,加入0.5%硅酸钠溶液(以硅酸钠中sio2占tio2重量计),再加入甲基有机硅乳液(浓度按固体含量计为30%

±

2,固体含量为以105℃加热至恒重),以甲基有机硅乳液重量占tio2重量的1.0%,熟化30min,进行研磨处理;

37.1.2、将研磨后的浆料加热升温至80℃,并在整个包膜过程维持此温度;

38.1.3、在120分钟内,同时并流加入硅酸钠溶液、甲基有机硅乳液(浓度按固体含量计为30%

±

2,固体含量为以105℃加热至恒重)、质量浓度为20%盐酸(使用20%盐酸维持ph),维持浆料ph值7.0,浓度以sio2计为170g/l的硅酸钠溶液,其加入量以sio2占tio2重量计为2.0%,甲基有机硅乳液的加入量以乳液重量占tio2重量计为0.5%,熟化30min;

39.1.4、在30min内,加入偏铝酸钠,其中偏铝酸钠的加入量以al2o3占tio2重量计为2.0%,加入质量浓度为20%的盐酸溶液维持浆料ph值7.5,熟化30min;

40.1.5、将步骤1.4中熟化的浆料用50℃去离子水洗至滤饼电阻率大于13000ω

·

cm,经过过滤、干燥,汽粉过程再次加入乙烯基有机硅乳液(浓度按固体含量计为30%

±

2,固体含量为以105℃加热至恒重),加入量以乙烯基有机硅乳液重量占tio2重量计为2.0%,即得成品。

41.实施例4

42.1.1、称取氯化法制备的金红石二氧化钛初品粉体300g,初品平均粒径为270nm,加入去离子水配制成质量浓度为28%的浆料,用氢氧化钠溶液调节浆料ph至11.0,加入硅酸钠溶液,硅酸钠溶液的浓度以sio2计为200g/l,加入0.4%硅酸钠溶液(以硅酸钠中sio2占tio2重量计),再加入甲基有机硅乳液(浓度按固体含量计为30%

±

2,固体含量为以105℃加热至恒重),以甲基有机硅乳液重量占tio2重量的0.3%,熟化30min,进行研磨处理;

43.1.2、将研磨后的浆料加热升温至85℃,并在整个包膜过程维持此温度;

44.1.3、在120分钟内,同时并流加入硅酸钠溶液、甲基有机硅乳液(浓度按固体含量计为30%

±

2,固体含量为以105℃加热至恒重)、质量浓度为35%盐酸(使用35%盐酸维持ph),维持浆料ph值6.5,浓度以sio2计为200g/l的硅酸钠溶液,其加入量以sio2占tio2重量计为1.0%,甲基有机硅乳液的加入量以乳液重量占tio2重量计为2.5%,熟化30min;

45.1.4、在30min内,加入偏铝酸钠,其中偏铝酸钠的加入量以al2o3占tio2重量计为1.5%,加入质量浓度为30%的盐酸溶液维持浆料ph值8.0,熟化30min;

46.1.5、将步骤1.4中熟化的浆料用50℃去离子水洗至滤饼电阻率大于13000ω

·

cm,经过过滤、干燥,汽粉过程再次加入乙烯基有机硅乳液(浓度按固体含量计为30%

±

2,固体含量为以105℃加热至恒重),加入量以乙烯基有机硅乳液重量占tio2重量计为3.0%,即得成品。

47.实施例5

48.1.1、称取氯化法制备的金红石二氧化钛初品粉体300g,初品平均粒径为220nm,加入去离子水配制成质量浓度为23%的浆料,用氢氧化钠溶液调节浆料ph至10.5,加入硅酸钠溶液,硅酸钠溶液的浓度以sio2计为150g/l,加入0.3%硅酸钠溶液(以硅酸钠中sio2占

tio2重量计),再加入甲基有机硅乳液(浓度按固体含量计为30%

±

2,固体含量为以105℃加热至恒重),以甲基有机硅乳液重量占tio2重量的0.7%,熟化30min,进行研磨处理;

49.1.2、将研磨后的浆料加热升温至90℃,并在整个包膜过程维持此温度;

50.1.3、在120分钟内,同时并流加入硅酸钠溶液、甲基有机硅乳液(浓度按固体含量计为30%

±

2,固体含量为以105℃加热至恒重)、质量浓度为15%的盐酸(使用15%盐酸维持ph,),维持浆料ph值6.0,浓度以sio2计为220g/l的硅酸钠溶液,其加入量以sio2占tio2重量计为0.8%,甲基有机硅乳液的加入量以乳液重量占tio2重量计为3.0%,熟化30min;

51.1.4、在30min内,加入偏铝酸钠,其中偏铝酸钠的加入量以al2o3占tio2重量计为1.0%,加入质量浓度为15%的盐酸溶液维持浆料ph值6.5,熟化30min;

52.1.5、将步骤1.4中熟化的浆料用50℃去离子水洗至滤饼电阻率大于13000ω

·

cm,经过过滤、干燥,汽粉过程再次加入乙烯基有机硅乳液(浓度按固体含量计为30%

±

2,固体含量为以105℃加热至恒重),加入量以乙烯基有机硅乳液重量占tio2重量计为6.0%,即得成品。

53.实施例6

54.1.1、称取氯化法制备的金红石二氧化钛初品粉体300g,初品平均粒径为240nm,加入去离子水配制成质量浓度为30%的浆料,用氢氧化钠溶液调节浆料ph至9.0,加入硅酸钠溶液,硅酸钠溶液的浓度以sio2计为120g/l,加入0.2%硅酸钠溶液(以硅酸钠中sio2占tio2重量计),再加入乙基有机硅乳液(浓度按固体含量计为30%

±

2,固体含量为以105℃加热至恒重),以乙基有机硅乳液重量占tio2重量的0.2%,熟化30min,进行研磨处理;

55.1.2、将研磨后的浆料加热升温至70℃,并在整个包膜过程维持此温度;

56.1.3、在120分钟内,同时并流加入硅酸钠溶液、乙基有机硅乳液(浓度按固体含量计为30%

±

2,固体含量为以105℃加热至恒重)、盐酸,质量浓度为30%的维持浆料ph值7.0(使用30%盐酸维持ph),浓度以sio2计为120g/l的硅酸钠溶液,其加入量以sio2占tio2重量计为1.5%,乙基有机硅乳液的加入量以乳液重量占tio2重量计为1.0%,熟化30min;

57.1.4、在30min内,加入偏铝酸钠,其中偏铝酸钠的加入量以al2o3占tio2重量计为2.5%,加入质量浓度为30%的盐酸溶液维持浆料ph值8.5,熟化30min;

58.1.5、将步骤1.4中熟化的浆料用50℃去离子水洗至滤饼电阻率大于13000ω

·

cm,经过过滤、干燥,汽粉过程再次加入羟基有机硅乳液(浓度按固体含量计为30%

±

2,固体含量为以105℃加热至恒重),加入量以乳液重量占tio2重量计为4.0%,即得成品。

59.实施例7

60.1.1、称取氯化法制备的金红石二氧化钛初品粉体300g,初品平均粒径为240nm,加入去离子水配制成质量浓度为30%的浆料,用氢氧化钠溶液调节浆料ph至9.0,加入硅酸钠溶液,硅酸钠溶液的浓度以sio2计为120g/l,加入0.2%硅酸钠溶液(以硅酸钠中sio2占tio2重量计),再加入苯基有机硅乳液(浓度按固体含量计为30%

±

2,固体含量为以105℃加热至恒重),以苯基有机硅乳液重量占tio2重量的0.2%,熟化30min,进行研磨处理;

61.1.2、将研磨后的浆料加热升温至70℃,并在整个包膜过程维持此温度;

62.1.3、在120分钟内,同时并流加入硅酸钠溶液、苯基有机硅乳液(浓度按固体含量计为30%

±

2,固体含量为以105℃加热至恒重)、质量浓度为30%的盐酸(使用30%盐酸维持ph),维持浆料ph值7.0,浓度以sio2计为120g/l的硅酸钠溶液,其加入量以sio2占tio2重

量计为1.5%,苯基有机硅乳液的加入量以乳液重量占tio2重量计为1.0%,熟化30min;

63.1.4、在30min内,加入偏铝酸钠,其中偏铝酸钠的加入量以al2o3占tio2重量计为2.5%,加入质量浓度为30%的盐酸溶液维持浆料ph值8.5,熟化30min;

64.1.5、将步骤1.4中熟化的浆料用50℃去离子水洗至滤饼电阻率大于13000ω

·

cm,经过过滤、干燥,汽粉过程再次加入甲基乙烯基有机硅乳液(浓度按固体含量计为30%

±

2,固体含量为以105℃加热至恒重),加入量以甲基乙烯基有机硅乳液重量占tio2重量计为4.0%,即得成品。

65.实施例8

66.1.1、称取氯化法制备的金红石二氧化钛初品粉体300g,初品平均粒径为240nm,加入去离子水配制成质量浓度为30%的浆料,用氢氧化钠溶液调节浆料ph至9.0,加入硅酸钠溶液,硅酸钠溶液的浓度以sio2计为120g/l,加入0.2%硅酸钠溶液(以硅酸钠中sio2占tio2重量计),再加入环氧基有机硅乳液(浓度按固体含量计为30%

±

2,固体含量为以105℃加热至恒重),以环氧基有机硅乳液重量占tio2重量的0.2%,熟化30min,进行研磨处理;

67.1.2、将研磨后的浆料加热升温至70℃,并在整个包膜过程维持此温度;

68.1.3、在120分钟内,同时并流加入硅酸钠溶液、环氧基有机硅乳液(浓度按固体含量计为30%

±

2,固体含量为以105℃加热至恒重)、质量浓度为30%的盐酸(使用30%盐酸维持ph),维持浆料ph值7.0,浓度以sio2计为120g/l的硅酸钠溶液,其加入量以sio2占tio2重量计为1.5%,环氧基有机硅乳液的加入量以乳液重量占tio2重量计为1.0%,熟化30min;

69.1.4、在30min内,加入偏铝酸钠,其中偏铝酸钠的加入量以al2o3占tio2重量计为2.5%,加入质量浓度为30%的盐酸溶液维持浆料ph值8.5,熟化30min;

70.1.5、将步骤1.4中熟化的浆料用50℃去离子水洗至滤饼电阻率大于13000ω

·

cm,经过过滤、干燥,汽粉过程再次加入甲基乙酰氧基有机硅乳液(浓度按固体含量计为30%

±

2,固体含量为以105℃加热至恒重),加入量以甲基乙酰氧基有机硅乳液重量占tio2重量计为4.0%,即得成品。

71.对比例1硅铝包膜、未进行有机处理

72.1.1、称取氯化法制备的金红石二氧化钛初品粉体300g,初品平均粒径为240nm,加入去离子水配制成质量浓度为30%的浆料,用氢氧化钠溶液调节浆料ph至9.0,加入硅酸钠溶液,硅酸钠溶液的浓度以sio2计为120g/l,硅酸钠溶液的加入量以硅酸钠中sio2占tio2重量计为0.2%,熟化30min,进行研磨处理;

73.1.2、将研磨后的浆料加热升温至70℃,并在整个包膜过程维持此温度;

74.1.3、在120分钟内,并流加入硅酸钠溶液、质量浓度为30%的盐酸(使用30%盐酸维持ph),维持浆料ph值7.0,浓度以sio2计为120g/l的硅酸钠溶液,其加入量以sio2占tio2重量计为1.5%,,熟化30min;

75.1.4、在30min内,加入偏铝酸钠,其中偏铝酸钠的加入量以al2o3占tio2重量计为2.5%,加入质量浓度为30%的盐酸溶液维持浆料ph值8.5,熟化30min;

76.1.5、将步骤1.4中熟化的浆料用50℃去离子水洗至滤饼电阻率大于13000ω

·

cm,经过过滤、干燥,再进行汽粉处理,制得二氧化钛成品。

77.对比例2硅铝包膜、有机处理

78.1.1、称取氯化法制备的金红石二氧化钛初品粉体300g,初品平均粒径为240nm,加入去离子水配制成质量浓度为30%的浆料,用氢氧化钠溶液调节浆料ph至9.0,加入硅酸钠溶液,硅酸钠溶液的浓度以sio2计为120g/l,硅酸钠溶液的加入量以硅酸钠中sio2占tio2重量计为0.2%,熟化30min,进行研磨处理;

79.1.2、将研磨后的浆料加热升温至70℃,并在整个包膜过程维持此温度;

80.1.3、在120分钟内,并流加入硅酸钠溶液、质量浓度为30%的盐酸(使用30%盐酸维持ph),维持浆料ph值7.0,浓度以sio2计为120g/l的硅酸钠溶液,其加入量以sio2占tio2重量计为1.5%,使用质量浓度为30%盐酸维持ph,熟化30min;

81.1.4、在30min内,加入偏铝酸钠,其中偏铝酸钠的加入量以al2o3占tio2重量计为2.5%,加入质量浓度为30%的盐酸溶液维持浆料ph值8.5,熟化30min;

82.1.5、将步骤1.4中熟化的浆料用60℃去离子水洗至滤饼电阻率大于13000ω

·

cm,经过过滤、干燥,再进行汽粉处理同时加入甲基有机硅乳液(浓度按固体含量计为30%

±

2,固体含量为以105℃加热至恒重),加入量以乳液重量占tio2重量计为4.0%,制得二氧化钛成品。

83.对比例3硅铝包膜、有机处理

84.1.1、称取氯化法制备的金红石二氧化钛初品粉体300g,初品平均粒径为240nm,加入去离子水配制成质量浓度为30%的浆料,用氢氧化钠溶液调节浆料ph至9.0,加入硅酸钠溶液,硅酸钠溶液的浓度以sio2计为120g/l,硅酸钠溶液的加入量以硅酸钠中sio2占tio2重量计为0.2%,熟化30min,进行研磨处理;

85.1.2、将研磨后的浆料加热升温至70℃,并在整个包膜过程维持此温度;

86.1.3、在120分钟内,并流加入硅酸钠溶液、质量浓度为30%的盐酸(使用30%盐酸维持ph),维持浆料ph值7.0,浓度以sio2计为120g/l的硅酸钠溶液,其加入量以sio2占tio2重量计为1.5%,使用质量浓度为30%的盐酸维持ph,熟化30min;

87.1.4、在30min内,加入偏铝酸钠,其中偏铝酸钠的加入量以al2o3占tio2重量计为2.5%,加入30%盐酸溶液维持浆料ph值8.5,熟化30min;

88.1.5、将步骤1.4中熟化的浆料用60℃去离子水洗至滤饼电阻率大于13000ω

·

cm,经过过滤、干燥,再进行汽粉处理同时加入乙烯基有机硅乳液(浓度按固体含量计为30%

±

2,固体含量为以105℃加热至恒重),加入量以乳液重量占tio2重量计为4.0%,制得二氧化钛成品。

89.对比例4硅铝包膜、有机处理

90.1.1、称取氯化法制备的金红石二氧化钛初品粉体300g,初品平均粒径为240nm,加入去离子水配制成质量浓度为30%的浆料,用氢氧化钠溶液调节浆料ph至9.0,加入硅酸钠溶液,硅酸钠溶液的浓度以sio2计为120g/l,硅酸钠溶液的加入量以硅酸钠中sio2占tio2重量计为0.2%,熟化30min,进行研磨处理;

91.1.2、将研磨后的浆料加热升温至70℃,并在整个包膜过程维持此温度;

92.1.3、在120分钟内,并流加入硅酸钠溶液、质量浓度为30%的盐酸(使用30%盐酸维持ph),维持浆料ph值7.0,浓度以sio2计为120g/l的硅酸钠溶液,其加入量以sio2占tio2重量计为1.5%,使用30%盐酸维持ph,熟化30min;

93.1.4、在30min内,加入偏铝酸钠,其中偏铝酸钠的加入量以al2o3占tio2重量计为

2.5%,加入30%盐酸溶液维持浆料ph值8.5,熟化30min;

94.1.5、将步骤1.4中熟化的浆料用60℃去离子水洗至滤饼电阻率大于13000ω

·

cm,经过过滤、干燥,再进行汽粉处理同时加入质量比1:1的甲基有机硅乳液(浓度按固体含量计为30%

±

2,固体含量为以105℃加热至恒重)与乙烯基有机硅乳液(浓度按固体含量计为30%

±

2,固体含量为以105℃加热至恒重)混合成的混合乳液,加入量以混合乳液重量占tio2重量计为4.0%,制得二氧化钛成品。

95.对比例5硅铝包膜、有机处理

96.1.1、称取氯化法制备的金红石二氧化钛初品粉体300g,初品平均粒径为240nm,加入去离子水配制成质量浓度为30%的浆料,用氢氧化钠溶液调节浆料ph至9.0,加入硅酸钠溶液,硅酸钠溶液的浓度以sio2计为120g/l,硅酸钠溶液的加入量以硅酸钠中sio2占tio2重量计为0.2%,熟化30min,进行研磨处理;

97.1.2、将研磨后的浆料加热升温至70℃,并在整个包膜过程维持此温度;

98.1.3、在120分钟内,并流加入硅酸钠溶液、质量浓度为30%的盐酸(使用30%盐酸维持ph),维持浆料ph值7.0,浓度以sio2计为120g/l的硅酸钠溶液,其加入量以sio2占tio2重量计为1.5%,使用30%盐酸维持ph,熟化30min;

99.1.4、在30min内,加入偏铝酸钠,其中偏铝酸钠的加入量以al2o3占tio2重量计为2.5%,加入30%盐酸溶液维持浆料ph值8.5,熟化30min;

100.1.5、将步骤1.4中熟化的浆料用60℃去离子水洗至滤饼电阻率大于13000ω

·

cm,经过过滤、干燥,再进行汽粉处理同时加入质量比1:1的甲基有机硅乳液(浓度按固体含量计为30%

±

2,固体含量为以105℃加热至恒重)与乙烯基有机硅乳液(浓度按固体含量计为30%

±

2,固体含量为以105℃加热至恒重)混合成的混合乳液,加入量以混合乳液重量占tio2重量计为6.0%,制得二氧化钛成品。

101.对比例6硅铝包膜、有机处理

102.1.1、称取氯化法制备的金红石二氧化钛初品粉体300g,初品平均粒径为240nm,加入去离子水配制成质量浓度为30%的浆料,用氢氧化钠溶液调节浆料ph至9.0,加入硅酸钠溶液,硅酸钠溶液的浓度以sio2计为120g/l,硅酸钠溶液的加入量以硅酸钠中sio2占tio2重量计为0.2%,熟化30min,进行研磨处理;

103.1.2、将研磨后的浆料加热升温至70℃,并在整个包膜过程维持此温度;

104.1.3、在120分钟内,并流加入硅酸钠溶液、质量浓度为30%的盐酸(使用30%盐酸维持ph),维持浆料ph值7.0,浓度以sio2计为120g/l的硅酸钠溶液,其加入量以sio2占tio2重量计为1.5%,使用30%盐酸维持ph,熟化30min;

105.1.4、在30min内,加入偏铝酸钠,其中偏铝酸钠的加入量以al2o3占tio2重量计为2.5%,加入30%盐酸溶液维持浆料ph值8.5,熟化30min;

106.1.5、将步骤1.4中熟化的浆料用60℃去离子水洗至滤饼电阻率大于13000ω

·

cm,经过过滤、干燥,再进行汽粉处理同时加入质量比1:1的甲基有机硅乳液(浓度按固体含量计为30%

±

2,固体含量为以105℃加热至恒重)与乙烯基有机硅乳液(浓度按固体含量计为30%

±

2,固体含量为以105℃加热至恒重)混合成的混合乳液,加入量以混合乳液重量占tio2重量计为8.0%,制得二氧化钛成品。

107.对比例7硅铝包膜、有机处理

108.1.1、称取氯化法制备的金红石二氧化钛初品粉体300g,初品平均粒径为240nm,加入去离子水配制成质量浓度为30%的浆料,用氢氧化钠溶液调节浆料ph至9.0,加入硅酸钠溶液,硅酸钠溶液的浓度以sio2计为120g/l,硅酸钠溶液的加入量以硅酸钠中sio2占tio2重量计为0.2%,熟化30min,进行研磨处理;

109.1.2、将研磨后的浆料加热升温至70℃,并在整个包膜过程维持此温度;

110.1.3、在120分钟内,并流加入硅酸钠溶液、质量浓度为30%的盐酸(使用30%盐酸维持ph),维持浆料ph值7.0,浓度以sio2计为120g/l的硅酸钠溶液,其加入量以sio2占tio2重量计为1.5%,使用30%盐酸维持ph,熟化30min;

111.1.4、在30min内,加入偏铝酸钠,其中偏铝酸钠的加入量以al2o3占tio2重量计为2.5%,加入30%盐酸溶液维持浆料ph值8.5,熟化30min;

112.1.5、将步骤1.4中熟化的浆料用60℃去离子水洗至滤饼电阻率大于13000ω

·

cm,经过过滤、干燥,再进行汽粉处理同时加入质量比1:1的甲基有机硅乳液(浓度按固体含量计为30%

±

2,固体含量为以105℃加热至恒重)与乙烯基有机硅乳液(浓度按固体含量计为30%

±

2,固体含量为以105℃加热至恒重)混合成的混合乳液,加入量以混合乳液重量占tio2重量计为10.0%,制得二氧化钛成品。

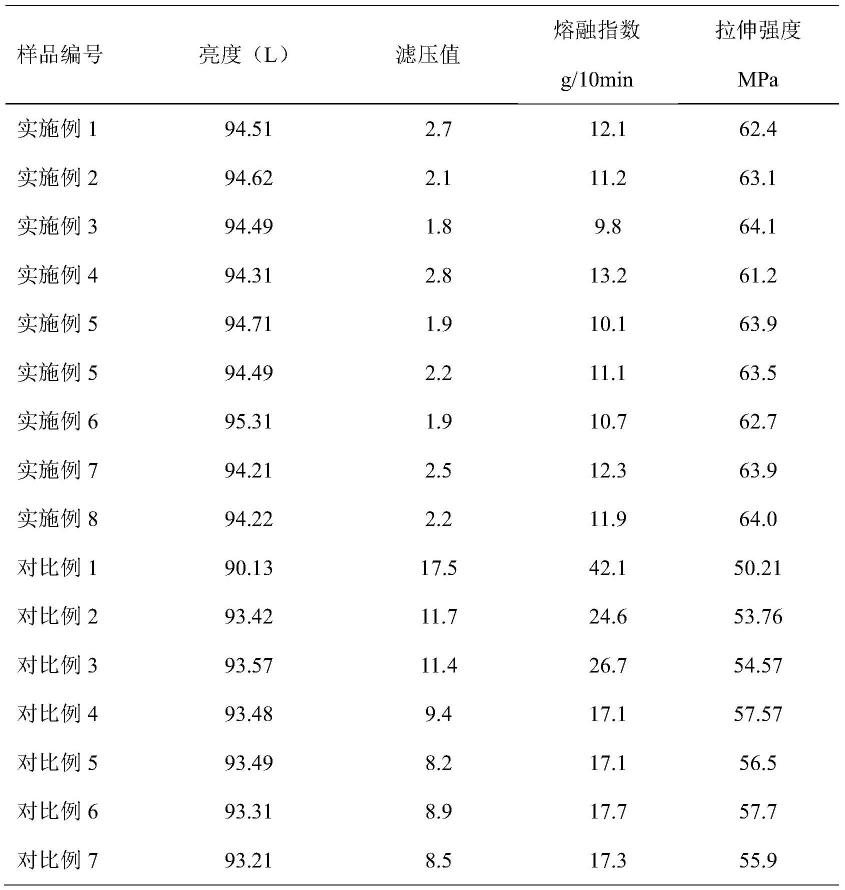

113.将对比例1~7、实施例1~7制备的二氧化钛颜料与工程塑料分别制备成40%色母粒检测滤压值、熔融指数,并将40%色母粒制备成2%注塑样条,测试样条亮度、抗拉伸强度等指标。

114.表1为实施例和对比例的产品的相关指标和应用指标。

[0115][0116]

由实施例1与实施例2-实施例5相比可以看出:亮度、滤压值、力学性能等指标差异不大,说明本发明产品性能稳定可靠。由实施例1与实施例6-实施例8相比结果可看出:本发明可以适用多种有机硅。

[0117]

由对比例1与对比例2、对比例3、对比例4比对结果可看出:对比例2、对比例3、对比例4相对对比例1采用有机处理后,亮度、滤压值、熔融指数、拉伸强度有一定改善,说明常规有机包覆(对比例2-对比例4)可以起到一定作用,由滤压值可以看出,对比例的滤压值制较高,无法满足通用工程塑料行业对分散的要求,而熔融指数及拉伸强度可以看出常规有机包覆无法满足耐高温的要求。

[0118]

由实施例1与对比例2、对比例3、对比例4比对结果可看出:不使用本发明技术方案,无论单独添加有机硅或直接将两种有机硅混合后按照常规有机包覆,亮度、滤压值、熔融指数、拉伸强度均无法达到本发明产品性能。

[0119]

由实施例1与对比例5、对比例6、对比例7比对结果可看出:无论如何提高有机包覆量,均无法满足通用工程塑料行业对分散、耐热的要求。

[0120]

由此可见,按本发明制备方法生产的通用工程塑料二氧化钛颜料,易于分散,解决了因加入氧化物粉体引发的加工过程易黄变、不耐高温的现象,解决了力学性能下降严重

等问题。

[0121]

以上仅为本发明的具体实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。