1.本发明涉及有机颜料的制备领域,具体涉及异吲哚啉酮颜料的制备方法。

背景技术:

[0002][0003]

异吲哚啉酮染料及颜料最早由英国ici公司于1946年公开,早期的异吲哚啉酮颜料通式如(3)式所示。上世纪50年代后期,ciba-geigy公司将上述异吲哚啉酮分子中r基团确定为对苯二胺和2,6二氨基甲苯,两边的苯环上各引入4个氯原子,推出了p.y.110和p.y.109颜料。该类颜料具有优异的耐热,耐候,耐溶剂,耐牢度以及高着色力等性质,被广泛应用于油漆、涂料、塑料等领域。

[0004]

异吲哚啉酮颜料的制备方法主要有四种:(1)四氯苯酐和尿素在钼酸铵催化下生成3-亚胺-4,5,6,7-四氯异吲哚啉-1-酮,后者在硝基苯等高沸点溶剂中与二元胺缩合形成颜料;(2)专利ch346218以3,3,4,5,6,7六氯异吲哚啉-1-酮与二元胺在二氯苯中与二元胺缩合形成颜料;(3)以四氯邻苯二腈为原料,在氢氧化钠的甲醇和水的混合溶剂中通入氨气,生成3-亚胺-4,5,6,7-四氯异吲哚啉-1-酮,后者在高沸点溶剂中与二元胺进行缩合反应形成颜料;(4)专利ch363980以四氯苯酐为原料,合成四氯氰基苯甲酸甲酯,四氯氰基苯甲酸甲酯先与甲醇反应生成3,3-二甲氧基-4,5,6,7-四氯异吲哚啉-1-酮,后者与二元胺缩合形成颜料。前两种方法为最常用的生产方法,工艺路线短,但是在合成中均使用高沸点,高毒性溶剂,反应能耗高,且少量有毒溶剂会残留在颜料中影响颜料的安全使用;第3种路线原料价格昂贵不易得,总收率只有50%左右;第4种工艺中间体生产过程中各步骤所用有毒溶剂颇多,氨解产物收率低,且甲基化试剂为剧毒物硫酸二甲酯,所得中间体收率低,纯度也低,由此制得的颜料性能差。

[0005]

针对现有技术中异吲哚啉酮颜料的制备方法存在的缺陷,寻找一种绿色环保、成本低、收率高且产品性能优的异吲哚啉酮颜料的制备方法十分必要。

技术实现要素:

[0006]

本发明针对现有技术存在的问题,提供了异吲哚啉酮颜料的制备方法,用绿色试剂取代了现有技术中高毒性物质的使用,同时克服现有技术中收率低,成本高,污染重,颜料分散性,耐候性差的缺陷。

[0007]

为实现上述目的,本发明采用的技术方案如下:

[0008]

本发明提供了一种异吲哚啉酮颜料的制备方法,包括以下步骤:

[0009]

a.将四氯邻苯二甲酸酐与五氯化磷或氯气在溶剂1中反应,反应完毕后将溶剂蒸出;

[0010]

b.将步骤a所得产物与氨水在催化剂a的作用下反应,产物与甲基化试剂在催化剂b的作用下反应得到中间体tccbm,如(1)式所示;

[0011]

(1)式:

[0012]

c.将中间体tccbm与对苯二胺或2,6-二氨基甲苯在溶剂2中进行缩合反应得到缩合物,再将缩合物转入水中进行水解酸化反应,过滤、水洗,得到颜料粗品滤饼;

[0013]

d.将粗品滤饼在水中打浆后加入表面活性剂并反应,过滤、水洗、干燥、粉碎,即得目标产物,如(2)式所示;

[0014]

(2)式:

[0015]

其中,r为

[0016]

当r为时,对应的(2)式为c.i.颜料黄110,当r为时,对应的(2)式为c.i.颜料黄109。

[0017]

进一步地,合成中间体tccbm的方程式如下:

[0018][0019]

进一步地,合成(2)式,再得到商品试剂的方程式如下:

[0020][0021]

进一步地,步骤a中所述溶剂1为三氯氧磷溶剂。

[0022]

进一步地,步骤a中所述反应温度为120-180℃,优选为140-160℃;反应时间为5-12h。

[0023]

进一步地,步骤b中所述在催化剂a的作用下反应的温度为25-50℃,反应时间为3-5h。

[0024]

进一步地,步骤b中所述在催化剂b的作用下反应的条件具体为在120℃压力容器中反应。

[0025]

进一步地,步骤b中所述甲基化试剂为碳酸二甲酯。

[0026]

进一步地,步骤c中所述溶剂2包括甲醇、乙醇、异丙醇和异丁醇中的一种或多种。

[0027]

进一步地,步骤c中所述缩合物与水的体积比为1:1-3。

[0028]

进一步地,步骤c中所述缩合反应的ph条件为9-12,此过程加入有机碱进行调节。

[0029]

进一步地,步骤c中所述水解酸化反应在回流状态下进行,温度为25℃,时间为2-5h。

[0030]

进一步地,步骤c中所述水解酸化反应中需加入酸化试剂,所述酸化试剂包括盐酸、硫酸、甲酸和乙酸中的一种或多种。调节ph至5.5-6.5。

[0031]

进一步地,步骤d中所述反应温度为25-100℃,时间为2-5h。

[0032]

进一步地,步骤b中所述催化剂a包括氢氧化钠、吡啶和三乙胺中的一种或多种;所述催化剂b包括三乙胺、koh、甲醇钠和乙醇钠中的一种或多种。

[0033]

进一步地,步骤d中所述表面活性剂包括脂肪醇聚氧乙烯醚,脂肪醇聚氧乙烯酯、季铵盐,脂肪胺烷氧酸盐,脂肪胺,烷基苯磺酸,烷基萘磺酸和烷基丁二酸酰胺中的一种或多种。

[0034]

本发明还提供了上述的制备方法制备得到的异吲哚啉酮颜料。

[0035]

本发明所取得的技术效果是:

[0036]

与现有同类异吲哚啉酮颜料相比,本发明的优点在于:(1)中间体制备中所用原料便宜、易得,采用绿色环保的碳酸二甲酯作为甲基化试剂;(2)所得中间体tccbm收率高,达95%以上,纯度高,可达99%以上;(3)所用溶剂均可分液套用或精馏回收再利用;打破由四氯邻苯二甲酰亚胺先于苯二胺反应,后缩合闭环的传统工艺,有效避免了硝基苯、氯苯、dmf等有毒、高沸点溶剂的使用;(4)颜料应用到塑料或油漆以及涂料中性能良好,着色力高,色光鲜艳,热稳定性高,耐晒牢度和耐气候牢度极佳。(5)颜料中无残留的有毒有害物质,符合环保安全性。

附图说明

[0037]

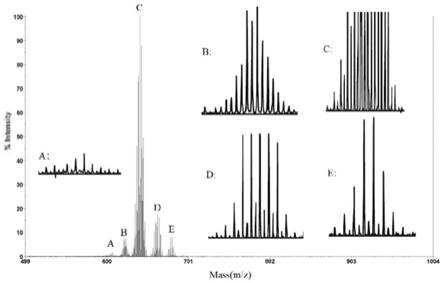

图1为异吲哚啉酮颜料黄py110的maldi质谱图(包括局部放大图,其中,a、b、c、d、e

分别对应为局部放大区域);

[0038]

图2为中间体tccbm(即2,3,4,5-四氯-6-氰基苯甲酸甲酯)的h谱图;

[0039]

图3为中间体tccbm(即2,3,4,5-四氯-6-氰基苯甲酸甲酯)的c谱图。

具体实施方式

[0040]

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

[0041]

在进一步描述本发明具体实施方式之前,应理解,本发明的保护范围不局限于下述特定的具体实施方案;还应当理解,本发明实施例中使用的术语是为了描述特定的具体实施方案,而不是为了限制本发明的保护范围。

[0042]

当实施例给出数值范围时,应理解,除非本发明另有说明,每个数值范围的两个端点以及两个端点之间任何一个数值均可选用。除非另外定义,本文中使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同意义。

[0043]

值得说明的是,本发明中使用的原料均为普通市售产品,因此对其来源不做具体限定。

[0044]

实施例1

[0045]

将四氯邻苯二甲酸酐250g、五氯化磷182g,三氯氧磷160g投入压力釜,开始升温,在150℃反应5小时后降温至110℃,泄压后蒸出三氯氧磷溶剂,将氯化产物引入事先加入245g氨水,3g氢氧化钠的反应器中反应3小时,过滤,产物与1900g碳酸二甲酯在11.2g甲醇钠(或乙醇钠或三乙胺/koh混合)作用下,在120℃的压力容器中反应2小时。然后降温,分离,得236.5g中间体tccbm,即(1)式,hplc检测其纯度为99.2%;过量的碳酸二甲酯回收套用。

[0046]

取20g中间体tccbm加入到88ml甲醇中,有机碱11.5g搅拌半小时,然后与事先溶解好的3.6g对苯二胺在常温下反应2小时,升温至50℃继续保温1小时,然后转移至80ml水中反应0.5小时,用少量乙酸/甲酸混酸调节ph值至5.5,冷却过滤,洗涤,将所得滤饼用水打浆,加入0.4g脂肪醇聚氧乙烯醚,在25-30℃反应2小时,然后过滤,洗涤,烘干,最后得红光黄颜料,此颜料为高强度、高透明型p.y.110,21.0g。

[0047]

得到的异吲哚啉酮颜料黄py110的maldi质谱图(为避免不清楚,其中包括局部放大图)如图1所示,中间体tccbm的h谱图以及c谱图分别如图2-3所示。其中,h谱图具体为h-nmr(300mhz,dmso)δ(ppm)(s,3h,ch3)。c谱图对应具体如下式及表1所示:

[0048]

[0049]

表1

[0050][0051]

实施例2

[0052]

取20g实施例1得到的中间体tccbm加入到100ml甲醇中,有机碱12.1g搅拌半小时,然后与事先溶解好的3.55g对苯二胺在45℃反应1小时,然后升温至70℃继续保温1.5-2小时,再转移至80ml水中反应1小时,用少量甲酸/盐酸调节ph值至6.0,冷却过滤,洗涤,将所得滤饼用水打浆,加入0.5g烷基萘磺酸,在50-80℃反应2小时,然后过滤,洗涤,烘干,最后得红光黄颜料,此颜料为红相、遮盖型p.y.110,21,3g。

[0053]

实施例3

[0054]

取20g实施例1得到的中间体tccbm加入到90ml甲醇中,有机碱12.0g搅拌半小时,然后与事先溶解好的4.05g 2,6-二氨基甲苯在室温下反应0.5小时,然后升温至45℃,反应1小时,最后升温至回流继续反应1-2小时,最后转移至75ml水中反应1小时,用少量乙酸/硫酸混酸调节ph值至5.5,冷却过滤,洗涤,将所得滤饼用水打浆,加入0.4g季铵盐,在30-60℃反应2小时,然后过滤,洗涤,烘干,最后得绿光黄颜料p.y.109,21.9g。

[0055]

对比例1

[0056]

与实施例1的区别仅在于,用等摩尔的吡啶替代催化剂b(甲醇钠/乙醇钠),得到中间体tccbm 215.4g,hplc检测其纯度为99.0%,产品与实施例1相比,副产物偏多,纯度低,影响后续的颜料合成以及颜料应用性能。

[0057]

对比例2

[0058]

与实施例1的区别仅在于,在进行颜料合成水解酸化步骤中,用草酸代替乙酸/甲酸混酸,调节ph值至5.5。

[0059]

对比例3

[0060]

与实施例2的区别仅在于,将合成的颜料滤饼用水打浆,不加表面活性剂,直接在50-80℃反应2小时,然后过滤,洗涤,烘干,最后得红光黄颜料。

[0061]

试验方法:将各实例制得的颜料与ciba商品级颜料(ciba 3rltn、ciba 2rlp、ciba 2glte)作耐候性比较。具体方法是:称醇酸树脂30g,氨基树脂10g,二甲苯6g,颜料4g,玻璃珠75g,混合均匀,放入振荡仪振荡2小时,然后用8#刮样棒在铁箔上刮样,在150℃烘箱中将样卡烘干,然后将烘干样卡放入型号为q-sun xenon test chamber老化仪中,在63℃暴晒1000小时。对样卡进行比对,结果如下表所示。

[0062]

表2

[0063]

[0064]

最后应当说明的是,以上内容仅用以说明本发明的技术方案,而非对本发明保护范围的限制,本领域的普通技术人员对本发明的技术方案进行的简单修改或者等同替换,均不脱离本发明技术方案的实质和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。