1.本实用新型涉及模具技术领域,具体是涉及一种具有自动导向性的耐磨损导柱。

背景技术:

2.模具,工业生产上用以注塑、吹塑、挤出、压铸或锻压成型、冶炼、冲压等方法得到所需产品的各种模子和工具。简而言之,模具是用来制作成型物品的工具,这种工具由各种零件构成,不同的模具由不同的零件构成。它主要通过所成型材料物理状态的改变来实现物品外形的加工。素有“工业之母”的称号,导柱是用于模具中与组件组合使用确保模具以精准的定位进行活动引导模具行程的导向元件。

3.现有的模具用导柱主要存在以下缺点:现有的模具用导柱由于支柱与导套之间的接触面大,因此,在导向的过程中,不仅摩擦力大,而且磨损严重,影响导柱的使用寿命。

技术实现要素:

4.为解决上述技术问题,提供及一种具有自动导向性的耐磨损导柱,本技术方案解决了现有的模具用导柱由于支柱与导套之间的接触面大,因此,在导向的过程中,不仅摩擦力大,而且磨损严重,影响导柱的使用寿命的问题。

5.为达到以上目的,本实用新型采用的技术方案为:

6.一种具有自动导向性的耐磨损导柱,包括支撑柱和导套,所述支撑柱底端一体成型有圆板,所述圆板外壁处开设有卡槽,所述卡槽内壁包覆有第一耐磨涂层,所述导套内壁一体成型有导向块,所述导向块顶部开设有螺纹孔,所述导向块外壁包覆有第二耐磨涂层,所述导套顶端安装有盖板。

7.作为本实用新型的一种优选技术方案,所述支撑柱顶端固定连接有第一安装座,所述第一安装座表面边缘处环设有第一通孔,所述导套底端固定连接有第二安装座,所述第二安装座表面边缘处环设有第二通孔,且第二安装座的直径大于第一安装座。

8.作为本实用新型的一种优选技术方案,所述圆板的外径小于导套的内径,所述卡槽与导向块均设有多个,且多个所述导向块与相对应的多个所述卡槽之间相卡合。

9.作为本实用新型的一种优选技术方案,所述第一耐磨涂层与第二耐磨涂层的层厚设置在0.1-0.15mm,所述第一耐磨涂层与第二耐磨涂层的材质均为碳化钨。

10.作为本实用新型的一种优选技术方案,所述盖板呈环形结构设置,且盖板内侧直径与支撑柱相适配,所述盖板表面边缘处环设有沉头孔,所述沉头孔与螺纹孔均设有多个,且多个所述螺纹孔与多个所述沉头孔之间一一对应。

11.作为本实用新型的一种优选技术方案,所述导套内腔安装有复位弹簧,且复位弹簧顶端与圆板下表面相抵接。

12.与现有技术相比,本实用新型的有益效果在于:通过将支撑柱底端的圆板置入到导套的内腔,使圆板外壁处开设的卡槽与导套内壁处的导向块相卡合,由于圆板的外径小于导套的内径,因此,圆板不与导套的内壁相接触,因此降低了支撑柱与导套之间的接触面

积,从而降低了支撑柱与导套之间的摩擦力,并通过卡槽内壁处包覆有第一耐磨涂层,导向块外壁包覆有第二耐磨涂层,而且第一耐磨涂层与第二耐磨涂层的材质均为碳化钨,碳化钨涂层具有极强的耐磨效果,因此,可有效的延长导柱的使用寿命。

附图说明

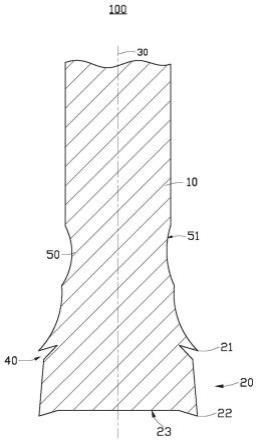

13.图1为本实用新型的立体结构示意图;

14.图2为本实用新型的圆板结构示意图;

15.图3为本实用新型的圆板剖面结构示意图;

16.图4为本实用新型的导套内腔结构示意图;

17.图5为本实用新型的导向块剖面结构示意图;

18.图6为本实用新型的盖板结构示意图。

19.图中标号为:

20.1、支撑柱;101、第一安装座;102、第一通孔;103、圆板;104、卡槽;105、第一耐磨涂层;

21.2、导套;201、第二安装座;202、第二通孔;203、导向块;204、螺纹孔;205、第二耐磨涂层;

22.3、盖板;301、沉头孔;

23.4、复位弹簧。

具体实施方式

24.以下描述用于揭露本实用新型以使本领域技术人员能够实现本实用新型。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。

25.参照图1-6所示,一种具有自动导向性的耐磨损导柱,包括支撑柱1和导套2,支撑柱1底端一体成型有圆板103,圆板103外壁处开设有卡槽104,卡槽104内壁包覆有第一耐磨涂层105,导套2内壁一体成型有导向块203,导向块203顶部开设有螺纹孔204,导向块203外壁包覆有第二耐磨涂层205,导套2顶端安装有盖板3,圆板103的外径小于导套2的内径,卡槽104与导向块203均设有多个,且多个导向块203与相对应的多个卡槽104之间相卡合,第一耐磨涂层105与第二耐磨涂层205的层厚设置在0.1-0.15mm,第一耐磨涂层105与第二耐磨涂层205的材质均为碳化钨;通过将支撑柱1底端的圆板103置入到导套2的内腔,使圆板103外壁处开设的卡槽104与导套2内壁处的导向块203相卡合,由于圆板103的外径小于导套2的内径,因此,圆板103不与导套2的内壁相接触,因此降低了支撑柱1与导套2之间的接触面积,从而降低了支撑柱1与导套2之间的摩擦力,并通过卡槽104内壁处包覆有第一耐磨涂层105,导向块203外壁包覆有第二耐磨涂层205,而且第一耐磨涂层105与第二耐磨涂层205的材质均为碳化钨,碳化钨涂层具有极强的耐磨效果,因此,可有效的延长导柱的使用寿命。

26.支撑柱1顶端固定连接有第一安装座101,第一安装座101表面边缘处环设有第一通孔102,导套2底端固定连接有第二安装座201,第二安装座201表面边缘处环设有第二通孔202,且第二安装座201的直径大于第一安装座101,通过设置第一安装座101与第二安装座201,方便通过螺栓将支撑柱1与导套2安装在模具上,并通过第二安装座201的直径大于

第一安装座101,可提高第二安装座201与模具的接触面积,从而对上部结构提供稳定的支撑力。

27.盖板3呈环形结构设置,且盖板3内侧直径与支撑柱1相适配,盖板3表面边缘处环设有沉头孔301,沉头孔301与螺纹孔204均设有多个,且多个螺纹孔204与多个沉头孔301之间一一对应,通过盖板3可配合支撑柱1外壁滑动,而且盖板3表面开设的沉头孔301与导向块203顶端的螺纹孔204相对应,方便对盖板3进行拆装,从而便于支撑柱1与导套2之间的拆装。

28.导套2内腔安装有复位弹簧4,且复位弹簧4顶端与圆板103下表面相抵接,通在导套2内侧设置复位弹簧4,当圆板103向下移动,将复位弹簧4压缩变形,并通过复位弹簧4的弹性作用力,推动圆板103向上移动,使支撑柱1复位。

29.工作原理:通过将支撑柱1底端的圆板103置入到导套2的内腔,使圆板103外壁处开设的卡槽104与导套2内壁处的导向块203相卡合,由于圆板103的外径小于导套2的内径,因此,圆板103不与导套2的内壁相接触,因此降低了支撑柱1与导套2之间的接触面积,从而降低了支撑柱1与导套2之间的摩擦力,并通过卡槽104内壁处包覆有第一耐磨涂层105,导向块203外壁包覆有第二耐磨涂层205,而且第一耐磨涂层105与第二耐磨涂层205的材质均为碳化钨,碳化钨涂层具有极强的耐磨效果,可有效的防止圆板103与导向块203之间磨损过快。

30.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是本实用新型的原理,在不脱离本实用新型精神和范围的前提下本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型的范围内。本实用新型要求的保护范围由所附的权利要求书及其等同物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。