1.本发明涉及在热处理炉中使用的连续退火炉用炉底辊。

背景技术:

2.在金属板材的制造设备、特别是炼铁工艺生产线中,在使搬送辊高速旋转地将钢板通板时,会产生钢板的滑动、曲折、搬送辊表面上的垃圾附着、结瘤等现象。

3.特别是,连续退火炉内炉底辊由于将钢板在高温状态下进行搬送,因此容易在炉底辊表面产生结瘤(build up)。所谓结瘤是指存在于钢板表面的铁、锰氧化物等附着并堆积于炉底辊表面的现象。如果产生结瘤,则不仅来源于结瘤的堆积物的形状会被转印到钢板表面而损害表面品质,钢板的等级恶化,而且由于变得需要在定期修缮时将附着于炉底辊表面的异物去除的保养,因此成为生产率降低的原因之一。

4.据认为:为了防止它,抑制作为结瘤源的铁、锰氧化物等与炉底辊表面的反应、或使反应产物容易除去是有效的。

5.在专利文献1中公开了一种设置于炉底辊的表面的喷镀皮膜用的喷镀粉末,其含有30~50质量%的铬碳化物,剩余部分包含含有钴及镍中的至少任一种、铬、铝及钇的合金,平均粒径为20~60μm。此外,在专利文献1中记载了如下事项:随着铬碳化物的含量变大,由喷镀用粉末得到的喷镀皮膜的耐结瘤性提高。

6.在专利文献2中公开了一种喷镀材料,其特征在于,其是喷镀于炉底辊的表面的喷镀材料,包含:含有mal(m包含除周期表的3a族、ag、cu及mn以外的过渡金属的2种以上)或mal(re)(m包含除周期表的3a族、ag、cu及mn以外的过渡金属的2种以上,(re)包含稀土类元素的1种)的耐热金属;和1种或2种以上的稀土类元素(sc、y、镧及镧系元素)及除周期表的3a族、zr、hf及fe以外的过渡金属的复氧化物,其中,在将al的含量设定为a(摩尔),将稀土类元素(sc、y、镧及镧系元素)的含量设定为b(摩尔)时,满足0.3≤(a/b)≤4.0的条件。

7.现有技术文献

8.专利文献

9.专利文献1:日本专利第5058645号公报

10.专利文献2:日本专利第5514104号公报

技术实现要素:

11.发明所要解决的课题

12.然而,如果如专利文献1中记载的那样使铬碳化物的含量增大,则喷镀皮膜的耐热冲击性及耐开裂性降低。此外,喷镀粉末中所含的铝在喷镀时成为al2o3,该al2o3与钢板中所含的mno反应而生成成为结瘤的起点的mnal复氧化物。即,就专利文献1中记载的方法而言,即使能够抑制fe系的结瘤的产生,也无法充分抑制mn系的结瘤。专利文献2是考虑了mn来源的结瘤的技术,对于fe来源的结瘤而言效果低。

13.因此,本技术发明的目的是在抑制碳化物的含量的同时提高喷镀皮膜的耐fe、mn

结瘤性、耐热冲击性及耐开裂(裂纹)性。

14.用于解决课题的手段

15.为了解决上述课题,关于本技术发明的连续退火炉用炉底辊,(1)其是在表面具有喷镀皮膜的连续退火炉用炉底辊,其特征在于,上述喷镀皮膜包含主要成分和杂质,所述主要成分包含co基合金、过渡金属的碳化物和复氧化物,其中,上述复氧化物包含含有al及稀土类元素的第1复氧化物和含有过渡金属及稀土类元素的第2复氧化物中的1种或2种,在将上述主要成分设定为100质量%时,上述co基合金的含量为25质量%~50质量%,上述碳化物的含量为5质量%~30质量%,上述复氧化物的含量为20质量%~45质量%。

16.(2)根据上述(1)所述的连续退火炉用炉底辊,其特征在于,上述复氧化物为由上述第1复氧化物形成的1种,在将上述碳化物中的过渡金属及碳的摩尔量分别设定为a及b时,满足2/3≤(a/b)≤4,在将上述主要成分中所含的过渡金属中的不构成上述碳化物的过渡金属与al的总摩尔量设定为c、将上述主要成分中所含的稀土类元素的摩尔量设定为d时,满足1≤(c/d)≤4。

17.(3)根据上述(1)所述的连续退火炉用炉底辊,其特征在于,上述复氧化物为由上述第2复氧化物形成的1种,在将上述碳化物中的过渡金属及碳的摩尔量分别设定为a及b时,满足2/3≤(a/b)≤4,在将上述主要成分中所含的过渡金属中的不构成上述碳化物的过渡金属的摩尔量设定为c、将上述主要成分中所含的稀土类元素的摩尔量设定为d时,满足1≤(c/d)≤4。

18.(4)根据上述(1)所述的连续退火炉用炉底辊,其特征在于,上述复氧化物为由上述第1复氧化物及上述第2复氧化物形成的2种,在将上述碳化物中的过渡金属及碳的摩尔量分别设定为a及b时,满足2/3≤(a/b)≤4,在将上述主要成分中所含的过渡金属中的不构成上述碳化物的过渡金属及al的总摩尔量设定为c、将上述主要成分中所含的稀土类元素的摩尔量设定为d时,满足1≤(c/d)≤4。

19.(5)根据上述(1)至(4)中任一项所述的连续退火炉用炉底辊,其特征在于,上述co基合金为cocraly系的耐热合金、conicraly系的耐热合金及cocrmoni系的耐热合金中的任1种。

20.(6)根据上述(1)至(5)中任一项所述的连续退火炉用炉底辊,其特征在于,上述碳化物为铬碳化物及钼碳化物中的任1种。

21.(7)根据上述(1)、(2)、(4)中任一项所述的连续退火炉用炉底辊,其特征在于,上述第1复氧化物为laalo3、ndalo3、yalo3及y3al5o

12

中的任1种。

22.(8)根据上述(1)、(3)、(4)中任一项所述的连续退火炉用炉底辊,其特征在于,上述第2复氧化物为lacro3、ndcro3及ycro3中的任1种。

23.发明效果

24.根据本技术发明,能够在抑制碳化物的含量的同时提高喷镀皮膜的耐fe、mn结瘤性、耐热冲击性及耐开裂性。

附图说明

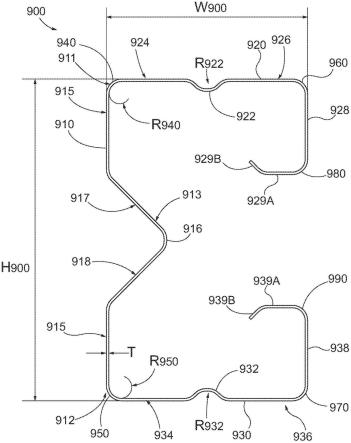

25.图1是结瘤性试验中使用的试验装置的概略图。

26.图2是耐开裂性试验的说明图。

具体实施方式

27.本发明的发明者们试制各种喷镀皮膜,对该试制的喷镀皮膜的结瘤产生状况、耐热冲击性及耐开裂性进行了调查。其结果是,认知到:在辊表面具备结瘤抑制、耐热冲击性及耐开裂性优异的、包含以下的co基合金、碳化物、复氧化物作为主要成分(以下,有时省略记载为“主要成分”)的喷镀皮膜的连续退火炉用炉底辊。

28.(第1实施方式)

29.本实施方式的喷镀皮膜形成于连续退火炉用炉底辊的辊表面。喷镀皮膜包含主要成分和杂质,所述主要成分包含co基合金、过渡金属的碳化物(以下,有时省略记载为“碳化物”)、和含有al及稀土类元素的复氧化物(以下,有时省略记载为“复氧化物”)。

30.(关于co基合金)

31.co基合金优选为tribaloy(注册商标)系的耐热合金、stellite(注册商标)系的耐热合金,更优选为cocraly系的耐热合金、conicraly系的耐热合金、cocrmoni系的耐热合金、cocral系的耐热合金。

32.在将主要成分设定为100质量%时,co基合金的含量的下限值为25质量%,优选为32质量%。co基合金的含量的上限值为50质量%,优选为40质量%。

33.如果co基合金的含量变得低于25质量%,则喷镀材料的粘合剂金属少,因此喷镀皮膜变得容易开裂,耐热冲击性及耐开裂性降低。如果co基合金的含量变得超过50质量%,则co相对于碳化物、复氧化物的比例过高,因此喷镀皮膜的硬度及耐磨性降低。此外,有可能耐fe、mn结瘤性劣化。

34.(关于过渡金属的碳化物)

35.碳化物是为了满足耐结瘤性(特别是对fe系物质的耐结瘤性)所必需的。在将主要成分设定为100质量%时,碳化物的含量的下限值为5质量%,优选为15质量%。碳化物的含量的上限值为30质量%,优选为28质量%。如果碳化物的含量变得低于5质量%,则耐结瘤性显著降低。如果碳化物的含量变得超过30质量%,则耐热冲击性及耐开裂性显著降低。

36.碳化物中使用的过渡金属优选为mo、ta、zr,更优选为cr。即,碳化物优选为mo2c、moc、tac、zrc,更优选为cr3c2、cr7c3、cr

23

c6。上述碳化物由于即使是在退火炉那样的高温环境下也不易氧化、并且不易与fe氧化物及mn氧化物发生反应,因此能够更有效地防止结瘤的产生。

37.(含有al及稀土类元素的复氧化物)

38.复氧化物是为了满足耐结瘤性(特别是对mn系物质的耐结瘤性)所必需的。在将主要成分设定为100质量%时,复氧化物的含量的下限值为20质量%,优选为25质量%。复氧化物的含量的上限值为45质量%,优选为40质量%。如果复氧化物的含量变得低于20质量%,则耐结瘤性显著降低。如果复氧化物的含量变得超过45质量%,则耐热冲击性及耐开裂性显著降低。

39.复氧化物中使用的稀土类元素优选为la、nd,更优选为y。即,复氧化物优选为laalo3、ndalo3,更优选为yalo3、y3al5o

12

。y由于为比较低的成本,因此可以最适宜地使用作为稀土类元素。

40.(杂质)

41.杂质只要是不阻碍本技术的效果,则也可以被包含。对于杂质,例如考虑有fe、ni、

ti、nd、n、o、si、mg、na、c。杂质考虑有下述情况等:在喷镀皮膜的制造过程中从混合容器中作为污染物流入;在高速气体喷镀时从灯油中流入c;因利用等离子体喷镀带来的脱碳反应而流入。上述杂质优选相对于喷镀皮膜整体而言限制为2质量%以下。

42.(任选元素)

43.此外,只要不阻碍本技术的效果,作为任选元素,例如也可以添加la、nd、ce、hf。上述任选元素的合计优选相对于喷镀皮膜整体而言限制为5重量%以下。

44.在将碳化物中的过渡金属及碳的摩尔量分别设定为a及b时,a/b优选为2/3~4。a/b的更优选的下限值为1。a/b的更优选的上限值为3。如果a/b降低至低于2/3,则碳变得过量,喷镀皮膜的耐开裂性及耐热冲击性降低。如果a/b增大至超过4,则包含过渡金属的碳化物的高温稳定性低,因此高温环境下的耐结瘤性降低。

45.在将主要成分中所含的过渡金属中的不构成碳化物的过渡金属(即,co基合金中所含的过渡金属)与主要成分中所含的al的总摩尔量设定为c、将主要成分中所含的稀土类元素(在co基合金中包含稀土类元素的情况下,是指复氧化物及co基合金两者中所含的稀土类元素;在co基合金中不含稀土类元素的情况下,是指复氧化物中所含的稀土类元素)的摩尔量设定为d时,c/d优选为1~4。c/d的更优选的下限值为1.3。c/d的更优选的上限值为3.2。如果c/d降低至低于1,则稀土类元素变得过量,成本增大。如果c/d变得超过4,则过渡金属及al相对于稀土类元素的比例增大,产生过渡金属及al的氧化物,因此喷镀皮膜的耐结瘤性降低。

46.(第2实施方式)

47.本实施方式的喷镀皮膜形成于连续退火炉用炉底辊的辊表面。喷镀皮膜包含主要成分和杂质,所述主要成分包含co基合金、过渡金属的碳化物(以下,有时省略记载为“碳化物”)和含有过渡金属及稀土类元素的复氧化物(以下,有时省略记载为“复氧化物”)。关于co基合金及碳化物,由于与第1实施方式相同,因此省略详细的说明。

48.(含有过渡金属及稀土类元素的复氧化物)

49.复氧化物是为了满足耐结瘤性(特别是对mn系物质的耐结瘤性)所必需的。在将主要成分设定为100质量%时,复氧化物的含量的下限值为20质量%,优选为25质量%。复氧化物的含量的上限值为45质量%,优选为40质量%。如果复氧化物的含量变得低于20质量%,则耐结瘤性显著降低。如果复氧化物的含量变得超过45质量%,则耐热冲击性及耐开裂性显著降低。

50.复氧化物中使用的稀土类元素优选为la、nd,更优选为y。复氧化物中使用的过渡金属优选为mo、ta、zr,更优选为cr。即,复氧化物优选为lacro3、ndcro3,更优选为ycro3。y由于为比较低的成本,因此可以最适宜地使用作为稀土类元素。

51.关于杂质及任选元素,由于与第1实施方式相同,因此省略详细的说明。

52.关于在将碳化物中的过渡金属及碳的摩尔量分别设定为a及b时的a及b的比率,由于与第1实施方式相同,因此省略详细的说明。

53.在将主要成分中所含的过渡金属中的不构成碳化物的过渡金属的摩尔量设定为c、将主要成分中所含的稀土类元素的摩尔量设定为d时,c/d优选为1~4。c/d的更优选的下限值为1.3。c/d的更优选的上限值为3.2。关于c及d的比率的限定理由等,由于与第1实施方式相同,因此省略详细的说明。

54.(第3实施方式)

55.本实施方式的喷镀皮膜形成于连续退火炉用炉底辊的辊表面。喷镀皮膜包含主要成分和杂质,所述主要成分包含co基合金、过渡金属的碳化物(以下,有时省略记载为“碳化物”)、含有al及稀土类元素的第1复氧化物(以下,有时省略记载为“第1复氧化物”)和含有过渡金属及稀土类元素的第2复氧化物(以下,有时省略记载为“第2复氧化物”)。关于co基合金及碳化物,由于与第1实施方式相同,因此省略详细的说明。第1复氧化物由于与第1实施方式的复氧化物相同,因此省略详细的说明。第2复氧化物由于与第2实施方式的复氧化物相同,因此省略详细的说明。

56.关于杂质及任选元素,由于与第1实施方式相同,因此省略详细的说明。

57.关于将碳化物中的过渡金属及碳的摩尔量分别设定为a及b时的a及b的比率,由于与第1实施方式相同,因此省略详细的说明。

58.在将主要成分中所含的过渡金属中的不构成碳化物的过渡金属(co基合金及第2复氧化物中所含的过渡金属)及主要成分中所含的al的总摩尔量设定为c、将主要成分中所含的稀土类元素的摩尔量设定为d时,c/d优选为1~4。c/d的更优选的下限值为1.3。c/d的更优选的上限值为3.2。关于c及d的比率的限定理由等,由于与第1实施方式相同,因此省略详细的说明。

59.接下来,对连续退火炉用炉底辊的制造方法进行说明。对于原料粉末,可以使用包含下述物质作为主要成分的混合粉末:规定的co基合金:25质量%~50质量、规定的碳化物:5质量%~30质量%、和规定的复氧化物:20质量%~45质量%。此外,为了生成上述组成原料粉末中的规定的碳化物,也可以使用金属粉末与碳的混合粉末或金属粉末与碳化物粉末的混合粉末,通过将原料粉末进行造粒烧结的过程的烧成热或喷镀热来生成规定碳化物。

60.规定的co基合金如上所述为co基合金,可以使用tribaloy(注册商标)系的耐热合金、stellite(注册商标)系的耐热合金等。

61.规定的碳化物如上所述为过渡金属的碳化物,对于过渡金属,可以使用cr、mo、ta、zr等。

62.规定的复氧化物为含有al、稀土类元素的复氧化物和/或含有过渡金属、稀土类元素的复氧化物。如上所述,对于稀土类元素,可以使用y、la、nd等,对于过渡金属,可以使用cr、mo、ta、zr等。

63.通过将上述的原料粉末喷镀于炉底辊基材的表面,能够在炉底辊基材的表面形成喷镀皮膜。对于炉底辊基材,例如可以使用不锈钢系耐热铸钢。作为不锈钢系耐热铸钢,例如可以使用sch22。

64.在喷镀前,也可以对炉底辊基材的表面进行喷砂处理以赋予表面粗糙度。通过赋予表面粗糙度,使喷镀皮膜的密合性提高。对于喷镀方法,例如可以使用高速气体喷镀法、等离子体喷镀法。如果例示出高速气体喷镀法的条件,则燃料为煤油、c3h8、c2h2、c3h6中的任一者,燃料气体的压力为0.1~1mpa,燃料气体的流量为10~500升/分钟,在煤油的情况下煤油的流量为15~30升/小时,氧气的压力为0.1~1mpa,氧气的流量为500~1200升/分钟。

65.此外,在喷镀施工时,优选对炉底辊的基材进行加热。加热机构没有特别限定,例如可以使用煤气燃烧器。

66.实施例

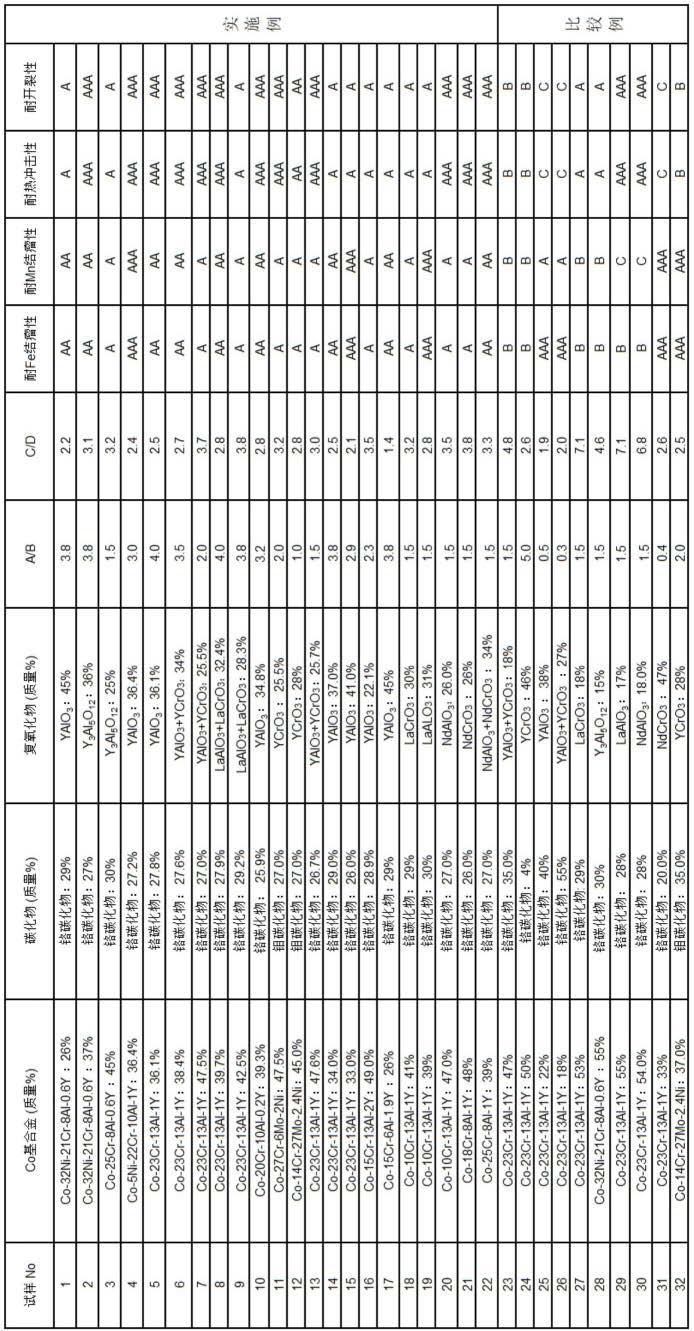

67.以下,在示出实施例的同时对本发明进行具体说明。在tp(试件)的表面形成喷镀皮膜,进行了以下的试验。对于tp,使用了sus304。对于喷镀法,使用了高速气体喷镀法。

68.(耐fe结瘤性试验)

69.如图1中所示的那样,在两张tp的喷镀皮膜之间夹入作为结瘤原料的feo粉末,此外在上部的tp及半月辊之间夹入feo粉末,一边沿x1方向施加10kg的载荷,一边使半月辊相对于tp以20个往复/分钟的速度沿箭头x2方向滑动4小时。试验在电炉内进行,在n

2-5%h2的还原气氛下以950℃的加热条件实施。

70.(耐mn结瘤性试验)

71.将结瘤原料变更为mno粉末,通过与耐fe结瘤性试验同样的方法进行了试验。

72.试验后,对tp表面的粘固物的附着程度进行了评价。将在tp表面没有附着物的试样或如果将tp倾斜则附着物就会掉落的试样评价为极其优秀(aaa);将通过对tp赋予振动或用纱布擦拭从而附着物掉落的试样评价为优秀(aa);将在对tp通过镊子等工具施加外力时附着物落下的试样评价为良好(a);将即使施加上述外力而附着物也没有掉落的试样评价为不良(b)。

73.(耐热冲击性)

74.将形成有喷镀皮膜的tp配置于电炉内,实施多次加热冷却循环后,通过确认喷镀皮膜有无剥离来进行评价。加热条件设定为:气氛温度为1000℃、加热时间为30分钟。冷却手段设定为水冷。将在40次的加热循环后没有确认到喷镀皮膜剥离的试样评价为极其优秀(aaa);将在30次以上且低于40次的加热循环后确认到喷镀皮膜剥离的试样评价为优秀(aa);将在20次以上且低于30次的加热循环后确认到喷镀皮膜剥离的试样评价为良好(a);将在10次以上且低于20次的加热循环后确认到喷镀皮膜剥离的试样评价为不良(b);将在低于10次的加热循环后确认到喷镀皮膜剥离的试样评价为极其不良(c)。

75.(耐开裂性)

76.利用测定维氏硬度的试验机,朝向形成于tp表面的喷镀皮膜,形成10个部位的压痕。形成压痕时的载荷设定为1kgf。如图2中所示的那样,就耐开裂性低的材料而言从压痕的顶点产生龟裂。将在全部的10个部位中都未确认到龟裂的试样评价为极其优秀(aaa);将在10个部位中的1个部位中确认到龟裂的试样评价为优秀(aa);将在10个部位中的2个部位中确认到龟裂的试样评价为良好(a);将在10个部位中的3~4个部位中确认到龟裂的试样评价为不良(b);将在10个部位中的5个部位以上中确认到龟裂的试样评价为不良(c)。

77.就实施例4而言,co基合金、碳化物及复氧化物满足“优选”的条件,a/b及c/d满足“更优选”的条件。以下,在与实施例4进行比较的同时对其他试样的评价进行说明。

78.[表1]

[0079][0080]

(关于实施例1)

[0081]

由于相对于实施例4,co基合金的量减少,碳化物的量增加,复氧化物的量增加,因此耐热冲击性及耐开裂性下降。但是,由于满足本技术发明的范围,因此耐热冲击性及耐开

裂性的评价满足“a”。此外,由于a/b增加而从“更优选的范围”变化为“优选的范围”,因此耐fe结瘤性及耐mn结瘤性的评价降低至“aa”。

[0082]

(关于实施例2)

[0083]

co基合金、碳化物及复氧化物满足“优选的范围”,但由于相对于实施例4,a/b增加,从“更优选的范围”变化为“优选的范围”,因此耐fe结瘤性及耐mn结瘤性的评价降低至“aa”。

[0084]

(关于实施例3)

[0085]

由于相对于实施例4,co基合金增加,因此耐fe结瘤性及耐mn结瘤性的评价降低。但是,由于满足本技术发明的范围,因此耐fe结瘤性及耐mn结瘤性的评价满足“a”。由于相对于实施例4,碳化物增加,因此耐热冲击性及耐开裂性降低。但是,由于满足本技术发明的范围,因此耐热冲击性及耐开裂性的评价满足“a”。

[0086]

(关于实施例5)

[0087]

由于相对于实施例4,a/b增加,从“更优选的范围”变化为“优选的范围”,因此耐fe结瘤性及耐mn结瘤性的评价降低至“aa”。

[0088]

(关于实施例6)

[0089]

由于相对于实施例4,a/b增加,从“更优选的范围”变化为“优选的范围”,因此耐fe结瘤性及耐mn结瘤性的评价降低至“aa”。

[0090]

(关于实施例7)

[0091]

由于相对于实施例4,co基合金增加,此外,c/d增加,从“更优选的范围”变化为“优选的范围”,因此耐fe结瘤性及耐mn结瘤性的评价降低。但是,由于满足本技术发明的范围,因此耐fe结瘤性及耐mn结瘤性的评价满足“a”。

[0092]

(关于实施例8)

[0093]

co基合金、碳化物及复氧化物满足“优选的范围”,但由于相对于实施例4,a/b增加,从“更优选的范围”变化为“优选的范围”,因此耐fe结瘤性及耐mn结瘤性的评价降低至“aa”。

[0094]

(关于实施例9)

[0095]

由于相对于实施例4,co基合金增加,此外a/b和c/d都增加,从“更优选的范围”变化为“优选的范围”,因此耐fe结瘤性及耐mn结瘤性的评价降低。但是,由于满足本技术发明的范围,因此耐fe结瘤性及耐mn结瘤性的评价满足“a”。由于相对于实施例4,碳化物增加,因此耐热冲击性及耐开裂性降低。但是,由于满足本技术发明的范围,因此耐热冲击性及耐开裂性的评价满足“a”。

[0096]

(关于实施例10)

[0097]

由于相对于实施例4,a/b增加,从“更优选的范围”变化为“优选的范围”,因此耐fe结瘤性及耐mn结瘤性的评价降低至“aa”。

[0098]

(关于实施例11)

[0099]

由于相对于实施例4,co基合金增加,因此耐fe结瘤性及耐mn结瘤性的评价降低。但是,由于满足本技术发明的范围,因此耐fe结瘤性及耐mn结瘤性的评价满足“a”。

[0100]

(关于实施例12)

[0101]

由于相对于实施例4,co基合金增加,因此耐fe结瘤性及耐mn结瘤性的评价降低。

但是,由于满足本技术发明的范围,因此耐fe结瘤性及耐mn结瘤性的评价满足“a”。

[0102]

(关于实施例13)

[0103]

由于相对于实施例4,co基合金增加,因此耐fe结瘤性及耐mn结瘤性的评价降低。但是,由于满足本技术发明的范围,因此耐fe结瘤性及耐mn结瘤性的评价满足“a”。

[0104]

(关于实施例14)

[0105]

由于相对于实施例4,碳化物增加,因此耐热冲击性及耐开裂性降低。但是,由于满足本技术发明的范围,因此耐热冲击性及耐开裂性的评价满足“a”。此外,由于a/b增加,从“更优选的范围”变化为“优选的范围”,因此耐fe结瘤性及耐mn结瘤性的评价降低至“aa”。

[0106]

(关于实施例15)

[0107]

由于相对于实施例4,复氧化物增加,因此耐热冲击性及耐开裂性降低。但是,由于满足本技术发明的范围,因此耐热冲击性及耐开裂性的评价满足“a”。

[0108]

(关于实施例16)

[0109]

由于相对于实施例4,co基合金增加,复氧化物减少,因此耐fe结瘤性及耐mn结瘤性的评价降低。但是,由于满足本技术发明的范围,因此耐fe结瘤性及耐mn结瘤性的评价满足“a”。由于相对于实施例4,碳化物增加,因此耐热冲击性及耐开裂性的评价降低。但是,由于满足本技术发明的范围,因此耐热冲击性及耐开裂性的评价满足“a”。

[0110]

(关于实施例17)

[0111]

由于相对于实施例4,co基合金减少,碳化物及复氧化物增加,因此耐热冲击性及耐开裂性的评价降低。但是,由于满足本发明的范围,因此耐热冲击性及耐开裂性的评价满足“a”,此外,由于a/b增加,从“更优选的范围”变化为“优选的范围”,因此耐fe结瘤性及耐mn结瘤性的评价降低至“aa”。

[0112]

(关于实施例18)

[0113]

由于相对于实施例4,co基合金增加,因此耐fe结瘤性及耐mn结瘤性的评价降低。但是,由于满足本发明的范围,因此耐fe结瘤性及耐mn结瘤性的评价满足“a”。由于相对于实施例4,碳化物增加,因此耐热冲击性及耐开裂性的评价降低。但是,由于满足本发明的范围,因此耐热冲击性及耐开裂性的评价满足“a”。

[0114]

(关于实施例19)

[0115]

由于相对于实施例4,碳化物增加,因此耐热冲击性及耐开裂性的评价降低。但是,由于满足本发明的范围,因此耐热冲击性及耐开裂性的评价满足“a”。

[0116]

(关于实施例20)

[0117]

由于相对于实施例4,co基合金增加,并且c/d增加,从“更优选的范围”变化为“优选的范围”,因此耐fe结瘤性及耐mn结瘤性的评价降低。但是,由于满足本发明的范围,因此耐fe结瘤性及耐mn结瘤性的评价满足“a”。

[0118]

(关于实施例21)

[0119]

由于相对于实施例4,co基合金增加,并且c/d增加,从“更优选的范围”变化为“优选的范围”,因此耐fe结瘤性及耐mn结瘤性的评价降低。但是,由于满足本发明的范围,因此耐fe结瘤性及耐mn结瘤性的评价满足“a”。

[0120]

(关于实施例22)

[0121]

由于相对于实施例4,c/d增加,从“更优选的范围”变化为“优选的范围”,因此耐fe

结瘤性及耐mn结瘤性的评价降低至“aa”。

[0122]

(关于实施例23、24、27)

[0123]

由于相对于实施例4,a/b增加,从“更优选的范围”变化为“优选的范围”,因此耐fe结瘤性及耐mn结瘤性的评价降低至“aa”。

[0124]

(关于实施例25)

[0125]

由于相对于实施例4,co基合金增加,因此耐fe结瘤性及耐mn结瘤性的评价降低。但是,由于满足本发明的范围,因此耐fe结瘤性及耐mn结瘤性的评价满足“a”。

[0126]

(关于比较例1)

[0127]

相对于实施例4,co基合金增加,并且复氧化物过度减少。此外,c/d增加,脱离了本技术发明的优选的范围。因此,耐fe结瘤性及耐mn结瘤性的评价降低至“b”。此外,由于相对于实施例4,碳化物过度增大,因此耐热冲击性和耐开裂性的评价降低至“b”。

[0128]

(关于比较例2)

[0129]

由于相对于实施例4,co基合金增加,并且碳化物过度降低,因此耐fe结瘤性及耐mn结瘤性的评价降低至“b”。由于复氧化物过度增加,因此耐热冲击性及耐开裂性的评价降低至“b”。

[0130]

(关于比较例3、4)

[0131]

由于相对于实施例4,co基合金过度降低,碳化物过度增大,因此耐热冲击性及耐开裂性的评价显著降低。

[0132]

(关于比较例5、6)

[0133]

由于相对于实施例4,co基合金及c/d过度增加,复氧化物过度降低,因此耐fe结瘤性及耐mn结瘤性的评价显著降低。由于相对于实施例4,碳化物增加,因此耐热冲击性及耐开裂性的评价降低。但是,由于碳化物满足本发明的范围,因此耐热冲击性及耐开裂性的评价满足“a”。

[0134]

(关于比较例7、8)

[0135]

由于相对于实施例4,co基合金及c/d过度增加,复氧化物过度降低,因此耐fe结瘤性及耐mn结瘤性的评价显著降低。

[0136]

(关于比较例9)

[0137]

由于相对于实施例4,复氧化物过度增大,a/b过度减少,因此耐热冲击性及耐开裂性的评价显著降低。

[0138]

(关于比较例10)

[0139]

由于相对于实施例4,碳化物过度增大,因此耐热冲击性及耐开裂性的评价显著降低。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。