一种一体式陶瓷纤维管scr脱硝催化剂及其制备方法与应用

技术领域

1.本发明涉及催化剂制备技术领域,具体地说,是一种一体式陶瓷纤维管scr脱硝催化剂及其制备方法与应用。

背景技术:

2.目前陶瓷纤维管催化剂基本都是先制作出陶瓷纤维管,即仅有除尘功能的“白管”,然后在陶瓷纤维管表面或内部负载催化剂,整体的制备工艺流程繁琐,负载催化剂时还会涉及到负载均匀性、厚度以及涂层开裂等问题,而且制备“白管”时需高温焙烧成型,负载催化剂后也需要高温焙烧,即进行两次高温焙烧,能耗较大。

3.有鉴于此,有必要研发一种一次成型的方法制备陶瓷纤维管催化剂,以降低能耗,提高成品率。

技术实现要素:

4.本发明的目的在于提供一种一体式陶瓷纤维管scr脱硝催化剂及其制备方法与应用,该方法一次成型,无需额外的负载催化剂过程和陶瓷管的成型过程,简化工艺流程并提高成品率。

5.为实现以上目的,本发明的技术方案如下:

6.一种一体式陶瓷纤维管scr脱硝催化剂的制备方法,包括如下步骤:

7.s1:将纤维在去离子水中以400~600r/min的转速进行搅拌分散,添加分散剂和改性剂,得到固含量为40~60%的纤维分散液。

8.所述纤维包括含硅纤维、含铝纤维、含锆纤维、含钠纤维和含镁纤维中的一种或多种;

9.所述分散剂包括焦磷酸钠、三聚磷酸钠、六偏磷酸钠、烷基芳基磷酸盐、烷基苯磺酸盐、二烷基磺基琥珀酸盐、聚(甲基)丙烯酸衍生物和顺丁烯二酸酐共聚物中的一种或多种;

10.所述改性剂包括淀粉、白炭黑、无定型氧化铝、无定型氢氧化铝或无定型铝盐。

11.s2:将去离子水、无机粘结剂和有机粘结剂按质量比0.5~5:20~80:1~5的比例混合均匀,得到粘结剂浆料。

12.所述无机粘结剂包括硅溶胶、铝溶胶、硅铝溶胶、钛溶胶和锆溶胶中的一种或多种;

13.所述有机粘结剂包括羟乙基纤维素钠、聚乙二醇、聚丙烯酸和聚苯丙烯酸中的一种或多种。

14.s3:将s1所述纤维分散液和添加剂加入到s2所述粘结剂浆料中,搅拌均匀,得到陶瓷纤维管前驱体混料。

15.所述添加剂包括氧化铝、氧化硅、粘土、高岭土和膨润土中的一种或多种;

16.所述粘结剂浆料、纤维分散液和添加剂的质量比为50~80:2~15:10~40。

17.s4:将去离子水和催化剂组分混合均匀,搅拌并超声分散,得到催化剂活性浆液。

18.所述催化剂组分包括钒钛系、分子筛系、锰系和稀土基中的一种或多种;

19.进一步的,钒钛系催化剂组分包括偏钨酸铵、草酸氧钒和钛白粉;

20.更进一步的,所述偏钨酸铵、草酸氧钒和钛白粉的质量比为4:3:100。

21.s5:将s4所述催化剂活性浆液加入到s3所述陶瓷纤维管前驱体混料中,混合均匀。

22.所述催化剂活性浆液质量为所述陶瓷纤维管前驱体混料质量的5-25%。

23.陶瓷纤维管前驱体混料偏中性,而催化剂活性浆液酸性较强,要保证这两种浆料混合后不发生化学反应导致催化剂失活,需要选择合适的助剂进行调节,以保证混合后浆料的稳定性,从而保证最终产品的均匀性。

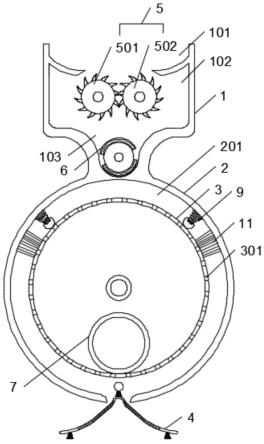

24.s6:将s5产物使用模具成型,将s5产物的一半倒入模具中,模具以70~120r/min的转速旋转,继续添加另一半产物至完全加入,启动与模具相连的真空泵抽吸,一直抽到模具中无液体混料,保持负压状态5-15min后慢慢泄压,进行脱模得到陶瓷纤维管催化剂半成品,将半成品在温度100~300℃下干燥0.5~4h,然后在400~500℃下焙烧2~6h,即得所述一体式陶瓷纤维管scr脱硝催化剂。

25.本发明还提供由上述制备方法制备的一体式陶瓷纤维管scr脱硝催化剂。

26.本发明的另一目的是提供上述催化剂在scr脱硝方面的应用,将所述催化剂装在固定床反应器中,脱硝温度为150~500℃,以氨气为还原剂,no

x

浓度为100-1000ppm,nh3/no

x

比值在1.0-1.1范围内,控制气体流速为1-1.2m/min。

27.与现有技术相比,本发明具有如下优点:

28.本发明提供的方法,将陶瓷纤维管原料与催化剂原料进行混料后一次成型焙烧,节省了负载催化剂的过程,避免了催化剂涂层的不均匀性及开裂等问题,提高了产品成品率;还节省了陶瓷纤维管成型时的焙烧过程,降低了生产成本和能耗。

附图说明

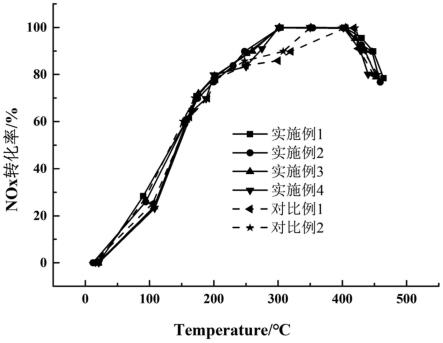

29.图1是实施例与对比例制备的催化剂脱硝活性对比图。

具体实施方式

30.如本文所用之术语:

[0031]“由

……

制备”与“包含”同义。本文中所用的术语“包含”、“包括”、“具有”、“含有”或其任何其它变形,意在覆盖非排它性的包括。例如,包含所列要素的组合物、步骤、方法、制品或装置不必仅限于那些要素,而是可以包括未明确列出的其它要素或此种组合物、步骤、方法、制品或装置所固有的要素。

[0032]

当量、浓度、或者其它值或参数以范围、优选范围、或一系列上限优选值和下限优选值限定的范围表示时,这应当被理解为具体公开了由任何范围上限或优选值与任何范围下限或优选值的任一配对所形成的所有范围,而不论该范围是否单独公开了。例如,当公开了范围“1~5”时,所描述的范围应被解释为包括范围“1~4”、“1~3”、“1~2”、“1~2和4~5”、“1~3和5”等。当数值范围在本文中被描述时,除非另外说明,否则该范围意图包括其端值和在该范围内的所有整数和分数。

[0033]“和/或”用于表示所说明的情况的一者或两者均可能发生,例如,a和/或b包括(a

和b)和(a或b)。

[0034]

下面将结合具体实施例对本发明的技术方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本发明,而不应视为限制本发明的范围。

[0035]

实施例1

[0036]

一种一体式陶瓷纤维管scr脱硝催化剂的制备方法,具体包括如下步骤:

[0037]

s1:将1kg二氧化硅纤维在1kg去离子水中以500r/min转速搅拌分散,添加10g六偏磷酸钠和50g无定型氧化铝,分散30min,得到纤维分散液;

[0038]

s2:将1kg去离子水、10kg硅溶胶和1kg聚乙二醇混合均匀,得到粘结剂浆料;

[0039]

s3:将s1的纤维分散液和5kg氧化硅加入到s2的粘结剂浆料中,搅拌均匀,得到陶瓷纤维管前驱体混料;

[0040]

s4:将2kg去离子水和0.117kg草酸氧钒混合搅拌均匀,加入0.043kg偏钨酸铵,再加入1kg钛白粉,超声搅拌2h,得到催化剂活性浆液;

[0041]

s5:将s4的催化剂活性浆液加入到s3的陶瓷纤维管前驱体混料中,混合均匀;

[0042]

s6:将s5产物的一半倒入成型模具中,模具长度3000mm,内径150mm,模具以100r/min的转速旋转,待无流动性浆液后,继续缓慢添加另一半产物至完全加入,启动与模具相连的真空泵抽吸,一直抽到模具中无液体混料,保持负压状态10min后慢慢泄压,进行脱模得到陶瓷纤维管催化剂半成品,将半成品在温度200℃下热风干燥2h,然后在450℃下焙烧4h,即得一体式陶瓷纤维管scr脱硝催化剂。

[0043]

所制备的一体化陶瓷纤维管scr脱硝催化剂,壁厚20mm,催化剂含量1kg,占比8%,催化剂分散均匀。

[0044]

实施例2

[0045]

一种一体式陶瓷纤维管scr脱硝催化剂的制备方法,具体包括如下步骤:

[0046]

s1:将1.2kg硅酸铝纤维在1kg去离子水中以400r/min转速搅拌分散,添加10g十二烷基苯磺酸钠和100g白炭黑,分散40min,得到纤维分散液;

[0047]

s2:将1kg去离子水、10kg铝溶胶和1kg聚丙烯酸混合均匀,得到粘结剂浆料;

[0048]

s3:将s1的纤维分散液和4kg氧化铝加入到s2的粘结剂浆料中,搅拌均匀,得到陶瓷纤维管前驱体混料;

[0049]

s4:将3kg去离子水和0.176kg草酸氧钒混合搅拌均匀,加入0.065kg偏钨酸铵,再加入1.5kg钛白粉,超声搅拌2.5h,得到催化剂活性浆液;

[0050]

s5:将s4的催化剂活性浆液加入到s3的陶瓷纤维管前驱体混料中,混合均匀;

[0051]

s6:将s5产物的一半倒入成型模具中,模具长度3000mm,内径150mm,模具以70r/min的转速旋转,待无流动性浆液后,继续缓慢添加另一半产物至完全加入,启动与模具相连的真空泵抽吸,一直抽到模具中无液体混料,保持负压状态5min后慢慢泄压,进行脱模得到陶瓷纤维管催化剂半成品,将半成品在温度100℃下热风干燥4h,然后在400℃下焙烧6h,即得一体式陶瓷纤维管scr脱硝催化剂。

[0052]

所制备的一体化陶瓷纤维管scr脱硝催化剂,壁厚20mm,催化剂含量1.5kg,占比12%,催化剂分散均匀。

[0053]

实施例3

[0054]

一种一体式陶瓷纤维管scr脱硝催化剂的制备方法,具体包括如下步骤:

[0055]

s1:将0.8kg硅酸镁纤维在1kg去离子水中以600r/min转速搅拌分散,添加10g丙烯酰胺-顺丁烯二酸酐共聚物和80g淀粉,分散20min,得到纤维分散液;

[0056]

s2:将1kg去离子水、9kg硅铝溶胶和1kg聚苯丙烯酸混合均匀,得到粘结剂浆料;

[0057]

s3:将s1的纤维分散液和6kg高岭土加入到s2的粘结剂浆料中,搅拌均匀,得到陶瓷纤维管前驱体混料;

[0058]

s4:将1.5kg去离子水和0.088kg草酸氧钒混合搅拌均匀,加入0.033kg偏钨酸铵,再加入0.75kg钛白粉,超声搅拌3h,得到催化剂活性浆液;

[0059]

s5:将s4的催化剂活性浆液加入到s3的陶瓷纤维管前驱体混料中,混合均匀;

[0060]

s6:将s5产物的一半倒入成型模具中,模具长度3000mm,内径150mm,模具以90r/min的转速旋转,待无流动性浆液后,继续缓慢添加另一半产物至完全加入,启动与模具相连的真空泵抽吸,一直抽到模具中无液体混料,保持负压状态15min后慢慢泄压,进行脱模得到陶瓷纤维管催化剂半成品,将半成品在温度300℃下热风干燥0.5h,然后在500℃下焙烧2h,即得一体式陶瓷纤维管scr脱硝催化剂。

[0061]

所制备的一体化陶瓷纤维管scr脱硝催化剂,壁厚20mm,催化剂含量0.75kg,占比6%,催化剂分散均匀。

[0062]

实施例4

[0063]

一种一体式陶瓷纤维管scr脱硝催化剂的制备方法,具体包括如下步骤:

[0064]

s1:将1kg氧化锆纤维在1.2kg去离子水中以450r/min转速搅拌分散,添加15g焦磷酸钠和100g无定型氢氧化铝,分散25min,得到纤维分散液;

[0065]

s2:将0.8kg去离子水、6kg钛溶胶和0.5kg羟乙基纤维素钠混合均匀,得到粘结剂浆料;

[0066]

s3:将s1的纤维分散液和4kg膨润土加入到s2的粘结剂浆料中,搅拌均匀,得到陶瓷纤维管前驱体混料;

[0067]

s4:将1.5kg去离子水和0.088kg草酸氧钒混合搅拌均匀,加入0.033kg偏钨酸铵,再加入0.75kg钛白粉,超声搅拌2h,得到催化剂活性浆液;

[0068]

s5:将s4的催化剂活性浆液加入到s3的陶瓷纤维管前驱体混料中,混合均匀;

[0069]

s6:将s5产物的一半倒入成型模具中,模具长度3000mm,内径150mm,模具以80r/min的转速旋转,待无流动性浆液后,继续缓慢添加另一半产物至完全加入,启动与模具相连的真空泵抽吸,一直抽到模具中无液体混料,保持负压状态12min后慢慢泄压,进行脱模得到陶瓷纤维管催化剂半成品,将半成品在温度230℃下热风干燥1h,然后在430℃下焙烧5h,即得一体式陶瓷纤维管scr脱硝催化剂。

[0070]

所制备的一体化陶瓷纤维管scr脱硝催化剂,壁厚15mm,催化剂含量0.75kg,占比9%,催化剂分散均匀。

[0071]

实施例5

[0072]

一种一体式陶瓷纤维管scr脱硝催化剂的制备方法,具体包括如下步骤:

[0073]

s1:将1kg硅酸钠纤维在1.2kg去离子水中以550r/min转速搅拌分散,添加15g三聚磷酸钠和100g无定型氢氧化铝,分散25min,得到纤维分散液;

[0074]

s2:将0.8kg去离子水、6kg锆溶胶和0.5kg羟乙基纤维素钠混合均匀,得到粘结剂浆料;

[0075]

s3:将s1的纤维分散液和4kg粘土加入到s2的粘结剂浆料中,搅拌均匀,得到陶瓷纤维管前驱体混料;

[0076]

s4:将3kg去离子水和0.176kg草酸氧钒混合搅拌均匀,加入0.065kg偏钨酸铵,再加入1.5kg钛白粉,超声搅拌2h,得到催化剂活性浆液;

[0077]

s5:将s4的催化剂活性浆液加入到s3的陶瓷纤维管前驱体混料中,混合均匀;

[0078]

s6:将s5产物的一半倒入成型模具中,模具长度3000mm,内径150mm,模具以120r/min的转速旋转,待无流动性浆液后,继续缓慢添加另一半产物至完全加入,启动与模具相连的真空泵抽吸,一直抽到模具中无液体混料,保持负压状态8min后慢慢泄压,进行脱模得到陶瓷纤维管催化剂半成品,将半成品在温度270℃下热风干燥3h,然后在480℃下焙烧3h,即得一体式陶瓷纤维管scr脱硝催化剂。

[0079]

所制备的一体化陶瓷纤维管scr脱硝催化剂,壁厚15mm,催化剂含量1.5kg,占比15%,催化剂分散均匀。

[0080]

对比例1

[0081]

s1:制备陶瓷纤维管

[0082]

s11:将1kg氧化铝纤维在1.2kg去离子水中以450r/min转速搅拌分散,添加15g焦磷酸钠和100g无定型氢氧化铝,分散20min;

[0083]

s12:将0.8kg去离子水、10kg硅铝溶胶和1kg聚丙烯酸混合均匀;

[0084]

s13:将s11和s12产物混合,加入5kg氧化铝,搅拌均匀;

[0085]

s14:将s13产物的一半倒入成型模具中,模具长度3000mm,内径150mm,模具以80r/min的转速旋转,待无流动性浆液后,继续缓慢添加另一半产物至完全加入,启动与模具相连的真空泵抽吸,一直抽到模具中无液体混料,保持负压状态10min后慢慢泄压,进行脱模得到陶瓷纤维管半成品,将半成品在温度230℃下热风干燥1h,然后在450℃下焙烧4h,得到陶瓷纤维管。

[0086]

s2:负载催化剂

[0087]

s21:将2kg去离子水和0.117kg草酸氧钒混合搅拌均匀,加入0.043kg偏钨酸铵,再加入1kg钛白粉,超声搅拌2h;

[0088]

s22:将s1制得的陶瓷纤维管放入模具中,将s21产物倒入模具,模具以150r/min的转速旋转,待无流动性浆液后,保持负压状态20min后慢慢泄压,进行脱模得到陶瓷纤维管scr催化剂半成品,将半成品在温度230℃下热风干燥1h,然后在450℃下焙烧4h,得到陶瓷纤维管scr催化剂。

[0089]

所制备的陶瓷纤维管scr脱硝催化剂,壁厚20mm,催化剂含量1kg,占比9%,催化剂在陶瓷纤维管的分布不均匀,在纤维管的内部含量高,外部含量低。

[0090]

对比例2

[0091]

s1:制备陶瓷纤维管混料

[0092]

s11:将1kg硅酸铝纤维在1kg去离子水中以400r/min转速搅拌分散,添加15g焦磷酸钠和100g无定型氢氧化铝,分散18min;

[0093]

s12:将1kg去离子水、10kg铝溶胶和1kg羟乙基纤维素混合均匀;

[0094]

s13:将s11和s12产物混合,加入4.5kg氧化硅,搅拌均匀;

[0095]

s14:将s13产物的一半倒入成型模具中,模具长度3000mm,内径150mm,模具以90r/

min的转速旋转,待无流动性浆液后,继续缓慢添加另一半产物至完全加入,启动与模具相连的真空泵抽吸,一直抽到模具中无液体混料,保持负压状态10min,慢慢泄压并留置在模具中待用。

[0096]

s2:添加催化剂

[0097]

s21:将1.5kg去离子水和0.088kg草酸氧钒混合搅拌均匀,加入0.033kg偏钨酸铵,再加入0.75kg钛白粉,超声搅拌2h;

[0098]

s22:将s21产物倒入模具,模具以150r/min的转速旋转,待无流动性浆液后,保持负压状态20min后慢慢泄压,进行脱模得到陶瓷纤维管scr催化剂半成品,将半成品在温度230℃下热风干燥1h,然后在450℃下焙烧4h,得到陶瓷纤维管scr催化剂。

[0099]

所制备的陶瓷纤维管scr脱硝催化剂,壁厚18mm,催化剂含量0.75kg,占比7%,催化剂在陶瓷纤维管内外的分布均匀性中等,涂层厚度有不均匀的地方。

[0100]

测试例1

[0101]

对实施例1-4和对比例1-2制备的产品取小样测试。样品体积v=8.1ml,在程序温度下,利用烟气分析仪测定反应前后催化剂入口、出口浓度,计算产品的低温脱硝活性,如图1。

[0102]

测试条件:no

x

=1000mg/m3,氨氮摩尔比=1:1,o

2 vol%=6%,反应流速v=1m/s。

[0103]

实施例1-4及对比例1-2产品在测试条件下对no

x

转化效率见表1。

[0104]

表1制备的产品的各项性能

[0105][0106]

从催化剂用量相同的实施例1和对比例1,以及实施例3、4和对比例2可以看出,在催化剂用量相同的情况下,本技术的方法制备的催化剂起活温度低,制备过程能耗低,产品的均匀性好,成品率高。

[0107]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术

方案的范围。

[0108]

此外,本领域的技术人员能够理解,尽管在此的一些实施例包括其它实施例中所包括的某些特征而不是其它特征,但是不同实施例的特征的组合意味着处于本发明的范围之内并且形成不同的实施例。例如,在上面的权利要求书中,所要求保护的实施例的任意之一都可以以任意的组合方式来使用。公开于该背景技术部分的信息仅仅旨在加深对本发明的总体背景技术的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域技术人员所公知的现有技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。