1.本发明涉及催化剂处理技术领域,具体地说,涉及一种新型自动配料系统。

背景技术:

2.废催化剂返厂后,有用的催化剂挑出再生处理,而没有再生价值的催化剂随意丢弃的话,不会仅造成环境污染,而且也会造成资源浪费。

技术实现要素:

3.为达到上述目的,本发明公开了一种新型自动配料系统,包括:

4.球磨单元;

5.配料单元,所述配料单元通过管路连接于所述球磨单元出料端;

6.添液单元,所述添液单元用于向所述球磨单元进料端和配料单元内送入氢氧化钠溶液;

7.添料单元,所述添料单元与所述配料单元连接,所述添料单元用于向所述配料单元内送入氢氧化钠颗粒;

8.结晶单元,所述结晶单元通过第一带泵管路与所述配料单元连接,所述结晶单元用于获取钨酸钠结晶。

9.优选的,所述球磨单元为球磨机。

10.优选的,所述添液单元包括:

11.氢氧化钠水箱;

12.进水管,所述进水管与所述氢氧化钠水箱连接,所述进水管上安装有浮球阀;

13.液位计,所述液位计安装于所述氢氧化钠水箱上;

14.第二带泵管路,所述第二带泵管路一端与所述氢氧化钠水箱连接,所述第二带泵管路另一端与所述球磨单元进料端连接;

15.第三带泵管路,所述第三带泵管路一端与所述氢氧化钠水箱连接,所述第三带泵管路另一端与所述配料单元连接;

16.溢流口,所述溢流口安装于所述氢氧化钠水箱上。

17.优选的,所述添料单元包括:

18.氢氧化钠颗粒储料箱;

19.吸料桶,所述吸料桶安装于所述配料单元上,所述氢氧化钠颗粒储料箱出口端通过管路与所述吸料桶连接,所述氢氧化钠颗粒储料箱出口端安装有卸料阀,所述吸料桶底端连通于所述配料单元内,所述吸料桶底端安装有配重阀;

20.真空泵,所述真空泵通过管路与所述吸料桶顶端连接,所述吸料桶内靠近顶端安装有过滤网;

21.ph检测仪,所述ph检测仪安装于所述配料单元上,所述ph检测仪的ph电极伸入所述配料单元内。

22.优选的,所述配料单元包括:

23.立式配料罐,所述吸料桶安装于所述立式配料罐上,第三带泵管路与所述立式配料罐连接,所述球磨单元出料端通过管路与所述立式配料罐连接,所述结晶单元通过第一带泵管路与所述立式配料罐连接;

24.搅拌机构,所述搅拌机构安装于所述立式配料罐顶端,所述搅拌机构用于立式配料罐内的搅拌;

25.激光液位计,所述激光液位计安装于所述立式配料罐顶端,所述激光液位计用于实时监测所述立式配料罐内液位高度;

26.人孔,所述人孔安装于所述立式配料罐顶端。

27.优选的,所述搅拌机构包括:

28.搅拌电机,所述搅拌电机安装于所述立式配料罐顶端;

29.搅拌轴,所述搅拌轴竖直位于所述立式配料罐内,所述搅拌电机输出端伸入所述立式配料罐内,并与所述搅拌轴连接;

30.搅拌叶片,所述搅拌叶片位于所述立式配料罐内,多个所述搅拌叶片安装于所述搅拌轴上。

31.优选的,所述立式配料罐表面安装有视窗。

32.优选的,所述结晶单元包括:

33.立式反应罐,所述配料单元通过第一带泵管路与所述立式反应罐连接;

34.结晶加热层,所述结晶加热层安装于所述立式反应罐侧端;

35.过滤圆板,所述过滤圆板位于所述立式反应罐内;

36.扇形开口,多个所述扇形开口周向开设于所述过滤圆板上;

37.单向过滤板,所述单向过滤板通过转轴铰接于所述扇形开口内,所述扇形开口内壁上安装有限位所述单向过滤板的台阶面;

38.复位卷簧,复位卷簧套设于所述转轴上,所述复位卷簧用于所述单向过滤板的回位;

39.升降板,所述升降板横向位于所述立式反应罐上方;

40.升降杆,四个所述升降杆阵列设置于所述升降板底端,所述升降杆远离升降板端穿设所述立式反应罐顶端,并与所述过滤圆板连接;

41.第一弹簧,四个所述第一弹簧阵列设置于所述升降板底端,所述第一弹簧远离升降板端与所述立式反应罐顶端连接;

42.转轴安装座,两个所述转轴安装座并列安装于所述升降板顶端;

43.横向转轴,所述横向转轴转动安装于两个所述转轴安装座上;

44.升降电机,所述升降电机安装于所述升降板上,所述升降电机位于两个所述转轴安装座之间;

45.啮合的一对直齿轮,其中一个所述直齿轮安装于所述升降电机输出端,其中另一个所述直齿轮安装于所述横向转轴上;

46.蜗轮安装座,两个所述蜗轮安装座安装于所述升降板上,所述转轴安装座位于两个所述蜗轮安装座之间;

47.第一蜗轮,所述第一蜗轮安装于所述蜗轮安装座上;

48.第一蜗杆,所述第一蜗杆安装于所述横向转轴两端,所述第一蜗杆与所述第一蜗轮啮合;

49.转柱,所述转柱偏心安装于所述第一蜗轮上;

50.t型连杆,两个所述t型连杆对称安装于所述立式反应罐顶端,所述t型连杆竖直段穿设所述升降板上,所述转柱抵设于所述t型连杆水平段设置;

51.第二弹簧,两个所述第二弹簧以所述t型连杆竖直段为中心对称连接于所述升降板和所述t型连杆水平段之间;

52.开口,所述开口开设于所述立式反应罐顶端,所述开口适配有盖板。

53.优选的,所述结晶单元还包括:

54.竖向连接座,所述竖向连接座位于所述立式反应罐内;

55.横向连接座,所述横向连接座位于所述立式反应罐内,所述横向连接座一体式连接于所述竖向连接座底端,所述横向连接座与竖向连接座组成l字形结构;

56.转动电机,所述转动电机安装于所述立式反应罐顶端中心位置,所述转动电机输出端伸入所述立式反应罐内,并与所述竖向连接座连接;

57.动力室,所述动力室设于所述竖向连接座内;

58.第一传动室,所述第一传动室设于所述竖向连接座内,所述第一传动室位于所述动力室上方;

59.第二传动室,所述第二传动室位于所述横向连接座内,所述第二传动室连接于所述动力室内;

60.第二蜗轮,所述第二蜗轮位于所述动力室内;

61.第二蜗杆,所述第二蜗杆位于所述动力室内,所述第二蜗杆与所述第二蜗轮啮合;

62.驱动电机,所述驱动电机安装于所述竖向连接座侧端远离横向连接座位置,所述驱动电机输出端伸入所述动力室内,并与所述第二蜗杆连接;

63.纵移螺杆,所述纵移螺杆位于所述第一传动室内,所述纵移螺杆伸入所述动力室内,并与所述第二蜗轮连接;

64.纵移螺块,所述纵移螺块滑动连接于所述第一传动室内,所述纵移螺块套设于所述纵移螺杆上;

65.纵移槽,所述纵移槽开设于所述竖向连接座侧端,所述纵移槽槽底端连通于所述第一传动室内,所述纵移螺块滑动连接于所述纵移槽内;

66.横移螺杆,所述横移螺杆位于所述第二传动室内,所述横移螺杆与所述第二蜗杆连接;

67.横移螺套,所述横移螺套滑动连接于所述第二传动室内,所述横移螺套套设于所述横移螺杆上;

68.传动块,所述传动块位于所述第二传动室内,所述传动块连接于所述横移螺套远离动力室端;

69.固定套,所述固定套固定连接于所述横向连接座远离竖向连接座端,所述固定套伸入所述第二传动室内;

70.刮刀安装座,所述刮刀安装座固定连接于所述固定套远离横向连接座端,所述固定套穿设所述刮刀安装座设置;

71.刮刀,所述刮刀固定连接于所述刮刀安装座远离固定套端,所述刮刀用于刮设所述过滤圆板上的钨酸钠结晶;

72.传动杆,所述传动杆安装于所述固定套内,所述传动杆一端伸入所述第二传动室内,所述传动杆另一端穿设所述刮刀安装座设置;

73.抵块,所述抵块位于所述第二传动室内,所述抵块固定连接于所述传动杆上,所述抵块适配所述传动块设置;

74.第三弹簧,所述第三弹簧位于所述第二传动室内,所述第三弹簧套设于所述传动杆上,所述第三弹簧抵设于所述抵块和固定套之间;

75.推板,所述推板连接于所述传动杆远离抵块端,所述推板与所述刮刀组成l型结构;

76.楔形安装块,所述楔形安装块固定连接于所述刮刀底端远离刮刀安装座位置;

77.连接臂,所述连接臂位于所述立式反应罐内,所述连接臂横向连接于所述纵移螺块上;

78.吸料泵,所述吸料泵位于所述立式反应罐内,所述吸料泵固定连接于所述连接臂远离纵移螺块端。

79.优选的,所述过滤圆板边沿端安装有呈上扬式设置的环形刮板,所述环形刮板贴设于所述立式反应罐内壁设置。

附图说明

80.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

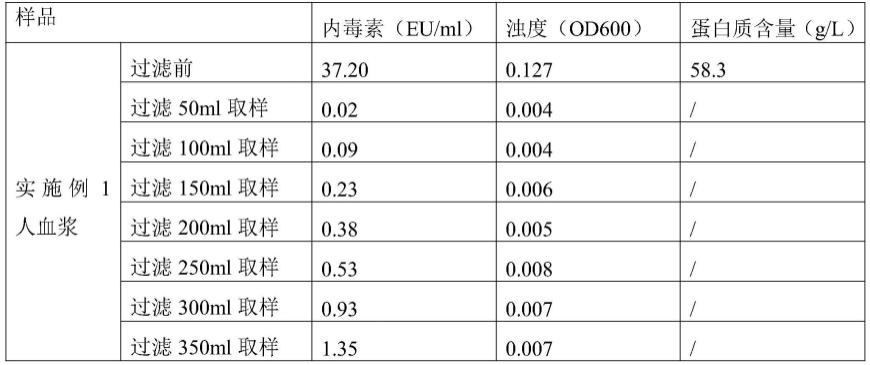

81.图1为本发明流程示意图;

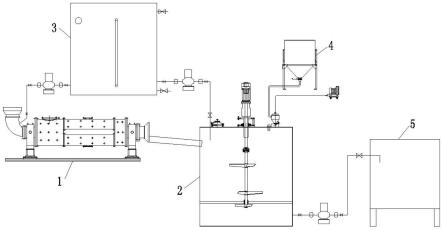

82.图2为本发明结构示意图;

83.图3为本发明中结晶单元结构示意图;

84.图4为本发明中过滤圆板外形图;

85.图5为本发明中竖向连接座和横向连接座内结构示意图。

86.图中:1.球磨单元;2.配料单元;3.添液单元;4.添料单元;5.结晶单元;6.吸料泵;21.立式配料罐;22.搅拌机构;23.搅拌电机;24.搅拌轴;25.搅拌叶片;31.氢氧化钠水箱;32.进水管;33.液位计;34.第二带泵管路;35.第三带泵管路;36.溢流口;41.氢氧化钠颗粒储料箱;42.吸料桶;43.真空泵;51.立式反应罐;52.结晶加热层;53.过滤圆板;54.单向过滤板;55.升降板;56.升降杆;57.第一弹簧;58.转轴安装座;59.横向转轴;50.升降电机;61.直齿轮;62.蜗轮安装座;63.第一蜗轮;64.第一蜗杆;65.转柱;66.t型连杆;67.第二弹簧;71.竖向连接座;72.横向连接座;73.转动电机;74.动力室;75.第一传动室;76.第二传动室;77.第二蜗轮;78.第二蜗杆;79.驱动电机;70.纵移螺杆;81.纵移螺块;82.横移螺套;83.传动块;84.固定套;85.刮刀安装座;86.刮刀;87.传动杆;88.抵块;89.推板;80.连接臂。

具体实施方式

87.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

88.实施例

89.下面将结合附图对本发明做进一步描述。

90.如图1所示,本实施例提供的一种新型自动配料系统,包括:

91.球磨单元1;

92.配料单元2,所述配料单元2通过管路连接于所述球磨单元1出料端;

93.添液单元3,所述添液单元3用于向所述球磨单元1进料端和配料单元2内送入氢氧化钠溶液;

94.添料单元4,所述添料单元4与所述配料单元2连接,所述添料单元4用于向所述配料单元2内送入氢氧化钠颗粒;

95.结晶单元5,所述结晶单元5通过第一带泵管路与所述配料单元2连接,所述结晶单元5用于获取钨酸钠结晶。

96.上述技术方案的工作原理和有益效果为:

97.本发明公开了一种新型自动配料系统,没有再生价值的催化剂进行破碎、筛灰后,送入球磨单元1内进行细磨,细磨颗粒送入配料单元2内,添液单元3向配料单元2内送入一定量的氢氧化钠溶液,从而使细磨颗粒溶于氢氧化钠溶液内,此时,填料单元4向配料单元2内添加氢氧化钠颗粒,从而使配料单元2内的碱浓度达到预设值后,送入结晶单元5内进行加热结晶,以形成结晶钨酸钠,从而实现没有再生价值的催化剂的再生利用。

98.在一个实施例中,所述球磨单元1为球磨机。

99.如图2所示,在一个实施例中,所述添液单元3包括:

100.氢氧化钠水箱31;

101.进水管32,所述进水管32与所述氢氧化钠水箱31连接,所述进水管32上安装有浮球阀;

102.液位计33,所述液位计33安装于所述氢氧化钠水箱31上;

103.第二带泵管路34,所述第二带泵管路34一端与所述氢氧化钠水箱31连接,所述第二带泵管路34另一端与所述球磨单元1进料端连接;

104.第三带泵管路35,所述第三带泵管路35一端与所述氢氧化钠水箱31连接,所述第三带泵管路35另一端与所述配料单元2连接;

105.溢流口36,所述溢流口36安装于所述氢氧化钠水箱31上。

106.上述技术方案的工作原理和有益效果为:

107.通过进水管32向氢氧化钠水箱31内补充溶液,液位计33监测氢氧化钠溶液液位,第二带泵管路34将氢氧化钠溶液送入球磨单元1进料端,从而与细磨颗粒进行充分混合,第三带泵管路35将氢氧化钠溶液送入配料单元2中,从而使配料单元2内的碱浓度达到设置值。

108.在一个实施例中,所述添料单元4包括:

109.氢氧化钠颗粒储料箱41;

110.吸料桶42,所述吸料桶42安装于所述配料单元2上,所述氢氧化钠颗粒储料箱41出口端通过管路与所述吸料桶42连接,所述氢氧化钠颗粒储料箱41出口端安装有卸料阀,所述吸料桶42底端连通于所述配料单元2内,所述吸料桶42底端安装有配重阀;

111.真空泵43,所述真空泵43通过管路与所述吸料桶42顶端连接,所述吸料桶42内靠近顶端安装有过滤网;

112.ph检测仪,所述ph检测仪安装于所述配料单元2上,所述ph检测仪的ph电极伸入所述配料单元2内。

113.上述技术方案的工作原理和有益效果为:

114.真空泵43工作,从而使吸料桶42内形成负压环境,氢氧化钠颗粒储料箱41送入吸料桶42内,当吸料桶42内氢氧化钠颗粒达到一定重量后,配重阀打开,氢氧化钠颗粒送入配料单元2内,吸料桶42内靠近顶端安装有过滤网,防止氢氧化钠颗粒吸入真空泵43内,ph检测仪用于监测配料单元2内的碱浓度,并在配料单元2内的碱浓度达标后,通知真空泵43停止工作。

115.在一个实施例中,所述配料单元2包括:

116.立式配料罐21,所述吸料桶42安装于所述立式配料罐21上,第三带泵管路35与所述立式配料罐21连接,所述球磨单元1出料端通过管路与所述立式配料罐21连接,所述结晶单元5通过第一带泵管路与所述立式配料罐21连接;

117.搅拌机构22,所述搅拌机构22安装于所述立式配料罐21顶端,所述搅拌机构22用于立式配料罐21内的搅拌;

118.激光液位计,所述激光液位计安装于所述立式配料罐21顶端,所述激光液位计用于实时监测所述立式配料罐21内液位高度;

119.人孔,所述人孔安装于所述立式配料罐21顶端。

120.上述技术方案的工作原理和有益效果为:

121.第三带泵管路35将氢氧化钠溶液送入立式配料罐21内,搅拌机构22对立式配料罐21内进行搅拌,从而使氢氧化钠溶液与细磨颗粒进行充分混合,激光液位计用于监测立式配料罐21内液位,人孔实现氢氧化钠颗粒的手动添加。

122.在一个实施例中,所述搅拌机构22包括:

123.搅拌电机23,所述搅拌电机23安装于所述立式配料罐21顶端;

124.搅拌轴24,所述搅拌轴24竖直位于所述立式配料罐21内,所述搅拌电机23输出端伸入所述立式配料罐21内,并与所述搅拌轴24连接;

125.搅拌叶片25,所述搅拌叶片25位于所述立式配料罐21内,多个所述搅拌叶片25安装于所述搅拌轴24上。

126.上述技术方案的工作原理和有益效果为:

127.搅拌电机23工作,从而带动安装于搅拌电机23输出端的搅拌轴24在立式配料罐21内转动,从而实现安装于搅拌轴24上的搅拌叶片25在立式配料罐21内充分搅拌。

128.在一个实施例中,所述立式配料罐21表面安装有视窗。

129.如图3、图4所示,在一个实施例中,所述结晶单元5包括:

130.立式反应罐51,所述配料单元2通过第一带泵管路与所述立式反应罐51连接;

131.结晶加热层52,所述结晶加热层52安装于所述立式反应罐51侧端;

132.过滤圆板53,所述过滤圆板53位于所述立式反应罐51内;

133.扇形开口,多个所述扇形开口周向开设于所述过滤圆板53上;

134.单向过滤板54,所述单向过滤板54通过转轴铰接于所述扇形开口内,所述扇形开口内壁上安装有限位所述单向过滤板54的台阶面;

135.复位卷簧,复位卷簧套设于所述转轴上,所述复位卷簧用于所述单向过滤板54的回位;

136.升降板55,所述升降板55横向位于所述立式反应罐51上方;

137.升降杆56,四个所述升降杆56阵列设置于所述升降板55底端,所述升降杆56远离升降板55端穿设所述立式反应罐51顶端,并与所述过滤圆板53连接;

138.第一弹簧57,四个所述第一弹簧57阵列设置于所述升降板55底端,所述第一弹簧57远离升降板55端与所述立式反应罐51顶端连接;

139.转轴安装座58,两个所述转轴安装座58并列安装于所述升降板55顶端;

140.横向转轴59,所述横向转轴59转动安装于两个所述转轴安装座58上;

141.升降电机50,所述升降电机50安装于所述升降板55上,所述升降电机50位于两个所述转轴安装座58之间;

142.啮合的一对直齿轮61,其中一个所述直齿轮61安装于所述升降电机50输出端,其中另一个所述直齿轮61安装于所述横向转轴59上;

143.蜗轮安装座62,两个所述蜗轮安装座62安装于所述升降板55上,所述转轴安装座58位于两个所述蜗轮安装座62之间;

144.第一蜗轮63,所述第一蜗轮63安装于所述蜗轮安装座62上;

145.第一蜗杆64,所述第一蜗杆64安装于所述横向转轴59两端,所述第一蜗杆64与所述第一蜗轮63啮合;

146.转柱65,所述转柱65偏心安装于所述第一蜗轮63上;

147.t型连杆66,两个所述t型连杆66对称安装于所述立式反应罐51顶端,所述t型连杆66竖直段穿设所述升降板55上,所述转柱65抵设于所述t型连杆66水平段设置;

148.第二弹簧67,两个所述第二弹簧57以所述t型连杆66竖直段为中心对称连接于所述升降板55和所述t型连杆66水平段之间;

149.开口,所述开口开设于所述立式反应罐51顶端,所述开口适配有盖板。

150.上述技术方案的工作原理和有益效果为:

151.配好料后的溶液送入立式反应罐51内,安装于立式反应罐51侧端的结晶加热层52工作,从而使立式反应罐51内溶液产生结晶钨酸钠,此时,安装于升降板55上的升降电机50工作,升降电机50通过啮合的一对直齿轮61带动横向转轴59在转轴安装座58上转动,从而带动安装于横向转轴59两端的第一蜗杆64转动,第一蜗杆64带动与其啮合的第一蜗轮63在蜗轮安装座62上转动,从而调动偏心安装于第一蜗轮63上的转柱65转动,转柱65按压t型连杆66,由于t型连杆66固定连接于立式反应罐51上,从而使升降板55在立式反应罐51上方抬升,第一弹簧57拉伸,第二弹簧67收缩,升降板55通过升降杆56带动过滤圆板53、安装于过滤圆板53上的单向过滤板54抬升,从而将溶液内的结晶钨酸钠过滤出,人工通过开口将过滤圆板53上的结晶钨酸钠取出即可,取出后,随着升降电机50转动,转柱65回位,升降板55通过升降杆56带动过滤圆板53、安装于过滤圆板53上的单向过滤板54下降,由于单向过滤

板54只能以转轴为中心单向向上翻转,扇形开口打开,溶液内的结晶钨酸钠自扇形开口涌入过滤圆板53上方。

152.如图5所示,在一个实施例中,所述结晶单元5还包括:

153.竖向连接座71,所述竖向连接座71位于所述立式反应罐51内;

154.横向连接座72,所述横向连接座72位于所述立式反应罐51内,所述横向连接座72一体式连接于所述竖向连接座71底端,所述横向连接座72与竖向连接座71组成l字形结构;

155.转动电机73,所述转动电机73安装于所述立式反应罐51顶端中心位置,所述转动电机73输出端伸入所述立式反应罐51内,并与所述竖向连接座71连接;

156.动力室74,所述动力室74设于所述竖向连接座71内;

157.第一传动室75,所述第一传动室75设于所述竖向连接座71内,所述第一传动室75位于所述动力室74上方;

158.第二传动室76,所述第二传动室76位于所述横向连接座72内,所述第二传动室76连接于所述动力室74内;

159.第二蜗轮77,所述第二蜗轮77位于所述动力室74内;

160.第二蜗杆78,所述第二蜗杆78位于所述动力室74内,所述第二蜗杆78与所述第二蜗轮77啮合;

161.驱动电机79,所述驱动电机79安装于所述竖向连接座71侧端远离横向连接座72位置,所述驱动电机79输出端伸入所述动力室74内,并与所述第二蜗杆78连接;

162.纵移螺杆70,所述纵移螺杆70位于所述第一传动室75内,所述纵移螺杆70伸入所述动力室74内,并与所述第二蜗轮77连接;

163.纵移螺块81,所述纵移螺块81滑动连接于所述第一传动室75内,所述纵移螺块81套设于所述纵移螺杆70上;

164.纵移槽,所述纵移槽开设于所述竖向连接座71侧端,所述纵移槽槽底端连通于所述第一传动室75内,所述纵移螺块81滑动连接于所述纵移槽内;

165.横移螺杆,所述横移螺杆位于所述第二传动室76内,所述横移螺杆与所述第二蜗杆78连接;

166.横移螺套82,所述横移螺套82滑动连接于所述第二传动室76内,所述横移螺套82套设于所述横移螺杆上;

167.传动块83,所述传动块83位于所述第二传动室76内,所述传动块83连接于所述横移螺套82远离动力室74端;

168.固定套84,所述固定套84固定连接于所述横向连接座72远离竖向连接座71端,所述固定套84伸入所述第二传动室76内;

169.刮刀安装座85,所述刮刀安装座85固定连接于所述固定套84远离横向连接座72端,所述固定套84穿设所述刮刀安装座85设置;

170.刮刀86,所述刮刀86固定连接于所述刮刀安装座85远离固定套84端,所述刮刀86用于刮设所述过滤圆板53上的钨酸钠结晶;

171.传动杆87,所述传动杆87安装于所述固定套84内,所述传动杆87一端伸入所述第二传动室76内,所述传动杆87另一端穿设所述刮刀安装座85设置;

172.抵块88,所述抵块88位于所述第二传动室76内,所述抵块88固定连接于所述传动

杆87上,所述抵块88适配所述传动块83设置;

173.第三弹簧,所述第三弹簧位于所述第二传动室76内,所述第三弹簧套设于所述传动杆87上,所述第三弹簧抵设于所述抵块88和固定套84之间;

174.推板89,所述推板89连接于所述传动杆87远离抵块88端,所述推板89与所述刮刀86组成l型结构;

175.楔形安装块,所述楔形安装块固定连接于所述刮刀86底端远离刮刀安装座85位置;

176.连接臂80,所述连接臂80位于所述立式反应罐51内,所述连接臂80横向连接于所述纵移螺块81上;

177.吸料泵6,所述吸料泵6位于所述立式反应罐51内,所述吸料泵6固定连接于所述连接臂80远离纵移螺块81端。

178.上述技术方案的工作原理和有益效果为:

179.升降板55通过升降杆56带动过滤圆板53、安装于过滤圆板53上的单向过滤板54抬升时,刮刀86贴设于过滤圆板53顶端,此时,安装于立式反应罐51顶端中心位置的转动电机73工作,从而带动安装于转动电机73输出端的竖向连接座71、与竖向连接座71连接的横向连接座72转动,横向连接座72通过固定套84、与固定套84连接的刮刀安装座85带动刮刀86转动,完成过滤圆板53上结晶钨酸钠的收集,此时,同步地,驱动电机79工作,从而带动安装于驱动电机79输出端的第二蜗杆78、与第二蜗杆78连接的横移螺杆同步转动,第二蜗杆78通过与其啮合的第二蜗轮77带动纵移螺杆70在第一传动室75内转动,从而带动套设于纵移螺杆70上的纵移螺块81在第一传动室75内沿着纵移槽的开槽方向做下降运动,从而带动与纵移螺块81连接的连接臂80、与连接臂80连接的吸料泵6做下降运动,且同步地,与第二蜗杆78连接的横移螺杆带动横移螺套82在第二传动室76内带动传动块83向靠近抵块88方向运动,抵块88通过传动杆87带动推板89向第三弹簧收缩方向运动,推板89逐步将刮刀86收集的结晶钨酸钠向过滤圆板53边沿端推送,随着刮刀转动一周后,吸料泵6下降到贴靠结晶钨酸钠位置,吸料泵6工作,从而完成结晶钨酸钠的收集。

180.在一个实施例中,所述过滤圆板53边沿端安装有呈上扬式设置的环形刮板,所述环形刮板贴设于所述立式反应罐51内壁设置。

181.上述技术方案的有益效果为:

182.环形刮板的设置,便于将立式反应罐51内壁的结晶钨酸钠收集下来。

183.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。