1.本发明涉及工业尾气用催化剂技术领域,尤其涉及一种耐硫脱氧催化剂及其制备方法和应用。

背景技术:

2.随着环保要求的提高以及企业提高经济效益的需求,利用各种工业尾气生产市场需求度高、经济效益好的产品是目前有工业尾气排放的企业追求的目标。而要实现这一目标,首先需要将工业尾气中各种有害成分进行净化处理,其中氧的净化脱除是关键内容之一。脱氧的传统方法是先脱硫后脱氧,而有些工业尾气当中存在着有机硫种类繁多,结构复杂,要想实现脱硫目标,致使脱硫成本居高不下,而且实际生产中稍有操作不慎,会导致其后的脱氧催化剂快速中毒失活,不仅影响安全生产,也导致企业的生产成本明显升高。有的产品先脱硫后脱氧也不经济,比如后续生产中对硫没有要求,增加脱硫工序使生产成本大幅升高。目前使用的铂、钯类贵金属脱氧催化剂成本太高、不耐硫、容易中毒,使用时必须脱硫,而且高co工艺气不适用。非贵金属脱氧催化剂跟贵金属脱氧催化剂相比虽然解决了成本问题,但依然存在着容易中毒的问题。

3.综上所述,由于工业尾气在多数情况下氢含量较低、含有多种复杂结构的硫化物以及带有孤电子对的多种毒物,因此现有的脱氧催化剂不能满足脱除工业尾气中的氧的需求。

技术实现要素:

4.有鉴于此,本发明提出了一种耐硫脱氧催化剂及其制备方法和应用,以解决现有技术中存在的技术问题。

5.第一方面,本发明提供了一种耐硫脱氧催化剂,所述耐硫脱氧催化剂的结构式为aa

x1oy1

·

bb

x2oy2

·

nc

x3oy3

,其中,a为钴、镍、铁中的任一种,b为钼或钨,c

x3oy3

为铝镁氧化物或铝铈氧化物或其混合物;其中a、b、n分别表示氧化物a

x1oy1

、b

x2oy2

、c

x3oy3

的质量百分数,x1与y1、x2与y2分别为互质的整数,x3与y3均为整数。

6.优选的是,所述的耐硫脱氧催化剂,a的取值使得a

x1oy1

占所述脱氧催化剂质量的2~15%,b的取值使得b

x2oy2

占所述耐硫脱氧催化剂质量的5~20%。

7.优选的是,所述的耐硫脱氧催化剂,所述耐硫脱氧催化剂的堆密度为0.60~0.85g/cm3,比表面积50~120m2/g。

8.第二方面,本发明还提供了一种所述的耐硫脱氧催化剂的制备方法,包括以下步骤:

9.将钴或镍或铁对应的盐溶于水中,得到第一溶液;

10.将钼盐或钨盐加入至氨水或水中得到第二溶液;

11.将拟薄水铝石和氧化铈或氧化镁经打浆、酸化处理后,加入胶凝剂,搅拌,加入铝溶胶通过滚球成型后,干燥,焙烧,得到载体;

12.将载体先后依次浸泡在第一溶液和第二溶液中,经过反应,烘干即得耐硫脱氧催化剂。

13.优选的是,所述的耐硫脱氧催化剂的制备方法,所用氨水的质量浓度为5~25%。

14.优选的是,所述的耐硫脱氧催化剂的制备方法,将载体先后依次浸泡在第一溶液和第二溶液中,经过反应,烘干即得耐硫脱氧催化剂,其中,烘干温度为110~130℃、时间为8~15h。

15.优选的是,所述的耐硫脱氧催化剂的制备方法,钴或镍或铁对应的盐包括硝酸盐、草酸盐、硫酸盐中的至少一种;

16.钼盐包括氧化钼、钼酸盐中的至少一种;

17.钨盐包括钨酸、钨酸钠、钨酸钙、钨酸钴、钨酸镉、钨酸亚铁、钨酸铵、钨酸锌中的至少一种。

18.第三方面,本发明还提供了一种所述的耐硫脱氧催化剂或所述的制备方法制备得到的耐硫脱氧催化剂在脱除工业尾气中氧的应用。

19.优选的是,所述的应用,应用温度为100~350℃、空速为500~6000h-1

,在此条件下,可将工业尾气中的氧脱除90%以上。

20.本发明的一种耐硫脱氧催化剂,相对于现有技术具有以下有益效果:

21.本发明的耐硫脱氧催化剂,在使用时,先与硫化氢反应生成硫化物催化剂,由于过渡金属钴、镍、铁的硫化物与钼、钨的硫化物容易生成特殊的硫化物结构和新的物相,产生良好的协同作用,使得硫化物具备良好的耐高硫性能,同时在较低的温度和低氢条件下具有良好的脱氧性能。本技术的耐硫脱氧催化剂为硫化物催化剂,具有良好的耐硫性能、耐硫无上限;本技术的耐硫脱氧催化剂在低氢条件下脱氧活性高,脱氧率>90%;本技术的耐硫脱氧催化剂,有机硫转化率高,有机硫转化率>90%;本技术的耐硫脱氧催化剂甲烷化副反应低,适用范围广,可在温度100~350℃,空速500~6000h-1

条件下使用。

具体实施方式

22.下面将结合本发明实施方式,对本发明实施方式中的技术方案进行清楚、完整的描述,显然,所描述的实施方式仅仅是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

23.本技术实施例提供了一种耐硫脱氧催化剂,该耐硫脱氧催化剂的结构式为aa

x1oy1

·

bb

x2oy2

·

nc

x3oy3

,其中,a为钴、镍、铁中的任一种,b为钼或钨,c

x3oy3

为铝镁氧化物或铝铈氧化物或其混合物;其中a、b、n分别表示氧化物a

x1oy1

、b

x2oy2

、c

x3oy3

的质量百分数,x1与y1、x2与y2分别为互质的整数,x3与y3均为整数。

24.需要说明的是,本技术的耐硫脱氧催化剂,a为钴、镍、铁中的任一种,b为钼或钨,c

x3oy3

为铝镁氧化物或铝铈氧化物或其混合物(即铝镁和铝铈的混合物);a、b、n分别表示氧化物a

x1oy1

、b

x2oy2

、c

x3oy3

的质量百分数,x1与y1、x2与y2分别为互质的整数,x3与y3均为整数,具体的,若a为钴,则x1为1、y1为1,或x1为2、y1为3,或x1为3、y1为4;若a为镍,则x1为1、y1为1,或x1为2、y1为3;若a为铁,则x1为2、y1为3,或x1为3、y1为4;x2为1、y2为2,或x1为1、y1为3;若c

x3oy3

为铝镁氧化物,则x3:y3为2:5;若c

x3oy3

为铝铈氧化物,则x3:y3为2:7。具体而

言,a

x1oy1

具体可为coo、co2o3、co3o4、nio、ni2o3、fe3o4、fe2o3中的任一种;b

x2oy2

具体可为moo2、moo3、wo2、wo3中的任一种;c

x3oy3

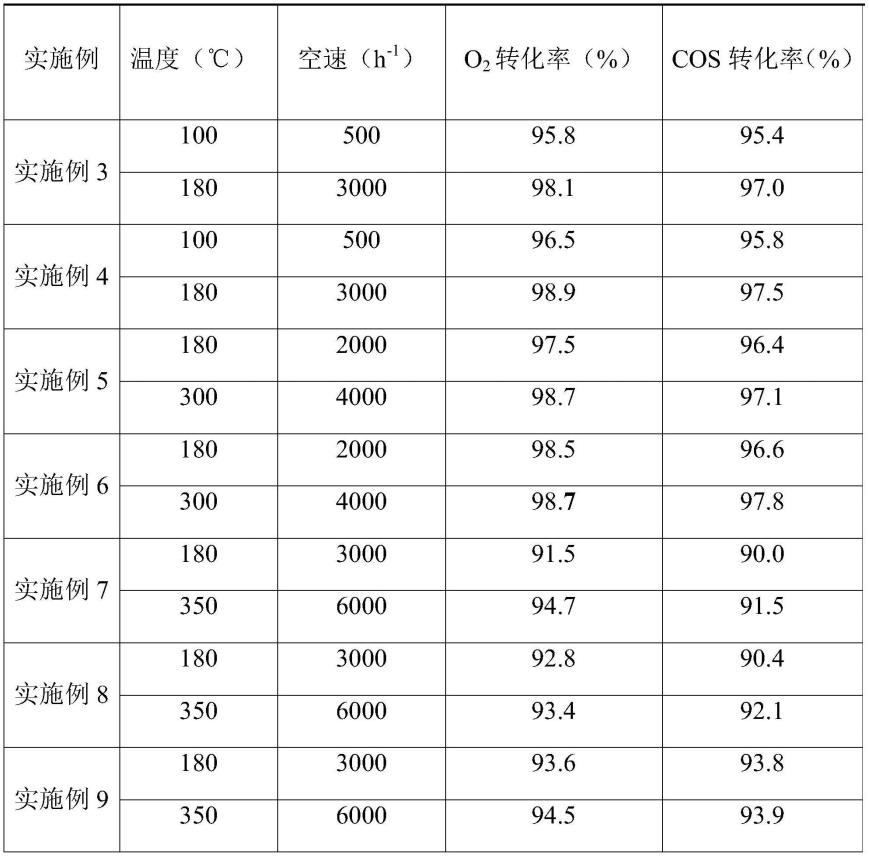

为铝镁氧化物,具体的为:al2o3·

mgo;c

x3oy3

为铝铈氧化物,具体的为:al2o3·

ceo2。

25.在一些实施例中,a的取值使得a

x1oy1

占所述脱氧催化剂质量的2~15%,b的取值使得b

x2oy2

占所述耐硫脱氧催化剂质量的5~20%,余下的均为c

x3oy3

,显然通过调整a、b、n的值即可调整不同氧化物的质量分数。

26.在一些实施例中,耐硫脱氧催化剂的堆密度为0.60~0.85g/cm3,比表面积50~120m2/g。

27.本技术的耐硫脱氧催化剂,在使用时,先与硫化氢反应生成硫化物催化剂,由于过渡金属钴、镍、铁的硫化物与钼、钨的硫化物容易生成特殊的硫化物结构和新的物相,产生良好的协同作用,使得硫化物具备良好的耐高硫性能,同时在较低的温度和低氢条件下具有良好的脱氧性能。本技术的耐硫脱氧催化剂为硫化物催化剂,具有良好的耐硫性能、耐硫无上限;本技术的耐硫脱氧催化剂在低氢条件下脱氧活性高,脱氧率>90%;本技术的耐硫脱氧催化剂,有机硫转化率高,有机硫转化率>90%;本技术的耐硫脱氧催化剂甲烷化副反应低,适用范围广,可在温度100~350℃,空速500~6000h-1

条件下使用。

28.基于同一发明构思,本技术实施例还提供了上述的耐硫脱氧催化剂的制备方法,包括以下步骤:

29.s1、将钴或镍或铁对应的盐溶于水中,得到第一溶液;

30.s2、将钼盐或钨盐加入至氨水或水中得到第二溶液;

31.s3、将拟薄水铝石和氧化铈或氧化镁经打浆、酸化处理后,加入胶凝剂,搅拌,加入铝溶胶通过滚球成型后,干燥,焙烧,得到载体;

32.s4、将载体先后依次浸泡在第一溶液和第二溶液中,经过反应,烘干即得耐硫脱氧催化剂。

33.在一些实施例中,所用氨水的质量浓度为5~25%。

34.在一些实施例中,将载体先后依次浸泡在第一溶液和第二溶液中,经过反应,烘干即得耐硫脱氧催化剂,其中,烘干温度为110~130℃、时间为8~15h。

35.步骤s4具体为:将载体先浸泡在第一溶液中,等载体等吸收完全后,再将载体浸泡在第二溶液中,静置2~3h,烘干即得耐硫脱氧催化剂。通常而言载体等吸收完全一般几分钟即可完成,具体的,将载体先浸泡在第一溶液中3~30min,载体即可等吸收完成。

36.在一些实施例中,钴或镍或铁对应的盐包括硝酸盐、草酸盐、硫酸盐中的至少一种;

37.钼盐包括氧化钼、钼酸盐中的至少一种;

38.钨盐包括钨酸、钨酸钠、钨酸钙、钨酸钴、钨酸镉、钨酸亚铁、钨酸铵、钨酸锌中的至少一种。

39.基于同一发明构思,本发明还提供了一种上述的耐硫脱氧催化剂或上述的制备方法制备得到的耐硫脱氧催化剂在脱除工业尾气中氧的应用。

40.具体的,上述的应用,将耐硫脱氧催化剂置于反应器中,于氮气氛围下升温至100~350℃,然后通入通入硫化氢,使耐硫脱氧催化剂转变成硫化物催化剂,再通入空速为500~6000h-1

的工业尾气,即可脱除工业尾气中的氧。在上述条件下,可将转炉尾气、高炉尾气

等工业尾气中的氧脱除90%以上。

41.以下进一步以具体实施例说明本技术的耐硫脱氧催化剂的制备方法。

42.实施例1

43.本实施例提供了一种载体的制备方法,包括以下步骤:

44.将1000g拟薄水铝石和50g氧化铈经打浆、酸化处理后,加入胶凝剂,搅拌均匀,加入铝溶胶通过滚球成型后,立即送到干燥塔快速干燥,焙烧得到载体a。

45.实施例2

46.本实施例提供了一种载体的制备方法,包括以下步骤:

47.将1000g拟薄水铝石和70g氧化铈经打浆、酸化处理后,加入胶凝剂,搅拌均匀,加入铝溶胶通过滚球成型后,立即送到干燥塔快速干燥,焙烧得到载体b。

48.实施例3

49.本技术实施例提供了一种耐硫脱氧催化剂的制备方法,包括以下步骤:

50.s1、将10.6g六水硝酸钴溶于20ml去离子水,加热至40℃使之完全溶解,得到第一溶液;

51.s2、将12.96g氧化钼溶于25ml质量浓度为8%氨水中,得到第二溶液;

52.s3、将100g实施例1中制备得到的载体a浸泡在第一溶液中,等载体a等吸收完全后,再将载体a浸泡在第二溶液中,静置2~3h,于120℃干燥4小时即得到耐硫脱氧催化剂。

53.实施例4

54.本技术实施例提供了一种耐硫脱氧催化剂的制备方法,包括以下步骤:

55.s1、将10.6g六水硝酸钴溶于20ml去离子水,加热至40℃使之完全溶解,得到第一溶液;

56.s2、将12.96g氧化钼溶于25ml质量浓度为8%氨水中,得到第二溶液;

57.s3、将100g实施例2中制备得到的载体b浸泡在第一溶液中,等载体b等吸收完全后,再将载体b浸泡在第二溶液中,静置2~3h,于120℃干燥4小时即得到耐硫脱氧催化剂。

58.实施例5

59.本技术实施例提供了一种耐硫脱氧催化剂的制备方法,包括以下步骤:

60.s1、将31.5g六水硝酸镍溶于20ml去离子水,加热至40℃使之完全溶解,得到第一溶液;

61.s2、将11.34g氧化钼溶于25ml质量浓度为8%氨水中,得到第二溶液;

62.s3、将100g实施例1中制备得到的载体a浸泡在第一溶液中,等载体a等吸收完全后,再将载体b浸泡在第二溶液中,静置2~3h,于120℃干燥4小时即得到耐硫脱氧催化剂。

63.实施例6

64.本技术实施例提供了一种耐硫脱氧催化剂的制备方法,包括以下步骤:

65.s1、将42g六水硝酸镍溶于20ml去离子水,加热至40℃使之完全溶解,得到第一溶液;

66.s2、将16.2g氧化钼溶于25ml质量浓度为8%氨水中,得到第二溶液;

67.s3、将100g实施例1中制备得到的载体b浸泡在第一溶液中,等载体b等吸收完全后,再将载体b浸泡在第二溶液中,静置2~3h,于120℃干燥4小时即得到耐硫脱氧催化剂。

68.实施例7

69.本技术实施例提供了一种耐硫脱氧催化剂的制备方法,包括以下步骤:

70.s1、将83.25g七水硫酸亚铁溶于25ml去离子水,加热至40℃使之完全溶解,得到第一溶液;

71.s2、将24.3g氧化钼溶于25ml质量浓度为8%氨水中,得到第二溶液;

72.s3、将100g实施例1中制备得到的载体a浸泡在第一溶液中,等载体a等吸收完全后,再将载体a浸泡在第二溶液中,静置2~3h,于120℃干燥4小时即得到耐硫脱氧催化剂。

73.实施例8

74.本技术实施例提供了一种耐硫脱氧催化剂的制备方法,包括以下步骤:

75.s1、将21g六水硝酸镍溶于20ml去离子水,加热至40℃使之完全溶解,得到第一溶液;

76.s2、将14.6g钨酸溶于20ml质量浓度为8%的氨水,得到第二溶液;

77.s3、将100g实施例1中制备得到的载体a浸泡在第一溶液中,等载体a等吸收完全后,再将载体a浸泡在第二溶液中,静置2~3h,于120℃干燥4小时即得到耐硫脱氧催化剂。

78.实施例9

79.本技术实施例提供了一种耐硫脱氧催化剂的制备方法,包括以下步骤:

80.s1、将21g六水硝酸镍溶于20ml去离子水,加热至40℃使之完全溶解,得到第一溶液;

81.s2、将29.2g钨酸溶于20ml去离子水中,得到第二溶液;

82.s3、将100g实施例1中制备得到的载体a浸泡在第一溶液中,等载体a等吸收完全后,再将载体a浸泡在第二溶液中,静置2~3h,于120℃干燥4小时即得到耐硫脱氧催化剂。

83.以下进一步对上述实施例所得的耐硫脱氧催化剂性能评价情况。具体为:

84.向反应器中加入实施例3~9中制备得到的耐硫脱氧催化剂,其中装填量为33ml,床层高径比为1.5;在氮气氛围下,将反应器升温至测试温度(即表1中的温度),然后向反应器中通入硫化氢,使耐硫脱氧催化剂转换成硫化物催化剂,经过反应器入口向反应器通入模拟工业尾气(工业尾气的空速如下表1所示),经过催化反应后的工业尾气从反应器出口排出,通过出口排出的工业尾气以及入口通入的工业尾气的成分对比,即可计算出o2转化率(%)、cos转化率(%);其中,经过反应器入口向反应器通入模拟工业尾气的成分如下:co 55%、h

2 2%、co

2 26%、o

2 1.0%、n216%、cos 500mg/m3,其中,co、h2、co2、o2、n2均为体积分数。不同催化剂在不同温度和空速下o2转化率(%)、cos转化率(%)如下表1所示。

85.表1-不同实施例中制备得到的耐硫脱氧催化剂脱氧转化率和cos转化率

[0086][0087]

从表1可以看出,本发明制备得到的耐硫脱氧催化剂在低氢条件下具有很好的脱氧活性以及cos转化能力。

[0088]

以上所述仅为本发明的较佳实施方式而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。