1.本发明涉及选矿技术领域,具体为一种磁性矿石全粒级预选的高效方法。

背景技术:

2.矿石作为不可再生资源,随着开采年数的增加,资源日渐贫化,加上开采过程中通常会混入3-20%的围岩,使得矿石的入磨入选的品位越来越低,如将这些矿石直接入磨和进行选别作业,将会加大磨选作业的设备处理能力,增加磨选作业过程中的耗材用量,增加生产和管理成本,选别完的细粒尾矿的排放还会缩短尾矿库的服务年限,对矿石进行预选抛废,富集矿石品位,尽可能的减少进入球磨、选别阶段的废石,是降低采选成本最直接、最有效的方式,这也是选矿中所提倡的“能丢早丢”的选矿原则。

3.目前针对磁性矿石的预选,主要是采用强磁预选技术,强磁预选针对细粒级虽然有着不错的分选效果,但对物料的干燥程度和给料层厚度要求较高,随着物料粒级增大,废石随磁滚筒转动的惯性力便大于磁场对矿石的吸引力,强磁选的效果急剧下降,因而没办法实现全粒级预选。

技术实现要素:

4.本发明的目的在于提供一种磁性矿石全粒级预选的高效方法,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种磁性矿石全粒级预选的高效方法,其方法包括以下步骤:

6.a、粗碎-筛分:将原矿石经过颚式破碎机进行粗碎作业,粗碎完的物料经过棒条筛筛分,筛分后的原矿石进入颚式破碎机进行中碎作业,中碎后的物料通过第一直线振动筛进行筛分作业,棒条筛和直线振动筛所筛下的产品合并进入下一作业;

7.b、筛分分级:将破碎好的物料依次给入第二直线振动筛和第三直线振动筛,将物料筛分成物料一、物料二和物料三;

8.c、大块预选:将物料一通过皮带运输机输送至智能xrd分选机一,进行分选,得到产品一和尾矿一;

9.d、中块预选:将物料二通过皮带运输机输送至智能xrd分选机二,进行分选,得到产品二和尾矿二;

10.e、细碎:将产品一和产品二合并后,通过皮带输送机给入细碎设备,进行细碎作业,细碎完的物料通过第四直线振动筛分级,第四直线振动筛表面的物料返回至细碎设备,所筛选下的物料和物料三合并成为产品三进入下一作业;

11.f、制浆-磁选:将产品三加水配制成质量浓度为15-20%的矿浆,矿浆通过cts型筒式磁选机进行粗次预磁选,磁选尾矿进入大颗粒立环脉动高梯度磁选机扫选,将两者的磁性矿物合并,大颗粒立环脉动高梯度磁选机的尾矿成为尾矿三,尾矿三经过浓缩、振动筛脱水后,得到砂石骨料。

12.优选的,所述步骤a中的棒条筛的筛网规格为80mm

×

80mm,且第一直线振动筛的筛网规格为80mm

×

80mm。

13.优选的,所述步骤b中的第二直线振动筛的筛网规格为40mm

×

40mm,且第三直线振动筛的筛网规格为5mm

×

5mm。

14.优选的,所述步骤b中的物料一的尺寸为40~80mm,物料二的尺寸为5~40mm,物料三的尺寸为0~5mm。

15.优选的,所述步骤c中大块预选的范围为40~80mm,步骤d中中块预选的范围为5~40mm,且步骤e中的第四直线振动筛的筛网规格为5mm

×

5mm。

16.与现有技术相比,本发明的有益效果如下:

17.本发明在细碎前就进行初次预选,体现了“能丢早丢”的选矿原则,减小了细碎作业的入矿量,采用分级预选的方法,即在细碎前将物料分成两个粒级进行分级分选,避免了物料在分选过程中,大块压小块的现象,保证了智能分选的效果,细碎后的物料采用分段磁选,即粗选采用cts型永磁筒式磁选机,预选出机械铁和磁性强的矿物,尾矿再采用大颗粒立环脉动高梯度磁选机扫选,分段分工作业,两台设备各司其职,保障了磁选预选流程的的通畅性,采用大颗粒立环脉动高梯度磁选机作为0~5mm粒级的预选设备,针对不同磁性的矿物可以选择不同的背景磁场,弱磁性矿物选择高背景磁场的设备,强磁性矿物选择低背景磁场,并且背景磁场连续可调,对矿物适应能力更强,在预选过程中,所产生的尾矿(尾矿一、尾矿二和尾矿三),均可用于采区回填或作为砂石骨料出售,不但节约了尾矿库容,还能为企业创造新的利润点,设备配置易实施,流程简单、适合于大规模生产,能大幅度降低选厂的选矿成本,提高磁性矿石的入选品位,通过本方法对磁性矿物的选别,具有可操作性强、抛尾效果显著、能大幅度降低选厂的选矿成本的优点,在磁性矿石的选矿领域有着广泛的应用前景。

具体实施方式

18.下面将结合本发明的实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

19.一种磁性矿石全粒级预选的高效方法,其方法包括以下步骤:

20.a、粗碎-筛分:将原矿石经过颚式破碎机进行粗碎作业,粗碎完的物料经过棒条筛筛分,筛分后的原矿石进入颚式破碎机进行中碎作业,中碎后的物料通过第一直线振动筛进行筛分作业,棒条筛和直线振动筛所筛下的产品合并进入下一作业;

21.b、筛分分级:将破碎好的物料依次给入第二直线振动筛和第三直线振动筛,将物料筛分成物料一、物料二和物料三;

22.c、大块预选:将物料一通过皮带运输机输送至智能xrd分选机一,进行分选,得到产品一和尾矿一;

23.d、中块预选:将物料二通过皮带运输机输送至智能xrd分选机二,进行分选,得到产品二和尾矿二;

24.e、细碎:将产品一和产品二合并后,通过皮带输送机给入细碎设备,进行细碎作

业,细碎完的物料通过第四直线振动筛分级,第四直线振动筛表面的物料返回至细碎设备,所筛选下的物料和物料三合并成为产品三进入下一作业;

25.f、制浆-磁选:将产品三加水配制成质量浓度为15-20%的矿浆,矿浆通过cts型筒式磁选机进行粗次预磁选,磁选尾矿进入大颗粒立环脉动高梯度磁选机扫选,将两者的磁性矿物合并,大颗粒立环脉动高梯度磁选机的尾矿成为尾矿三,尾矿三经过浓缩、振动筛脱水后,得到砂石骨料。

26.步骤a中的棒条筛的筛网规格为80mm

×

80mm,且第一直线振动筛的筛网规格为80mm

×

80mm,步骤b中的第二直线振动筛的筛网规格为40mm

×

40mm,且第三直线振动筛的筛网规格为5mm

×

5mm,步骤b中的物料一的尺寸为40~80mm,物料二的尺寸为5~40mm,物料三的尺寸为0~5mm,步骤c中大块预选的范围为40~80mm,步骤d中中块预选的范围为5~40mm,且步骤e中的第四直线振动筛的筛网规格为5mm

×

5mm。

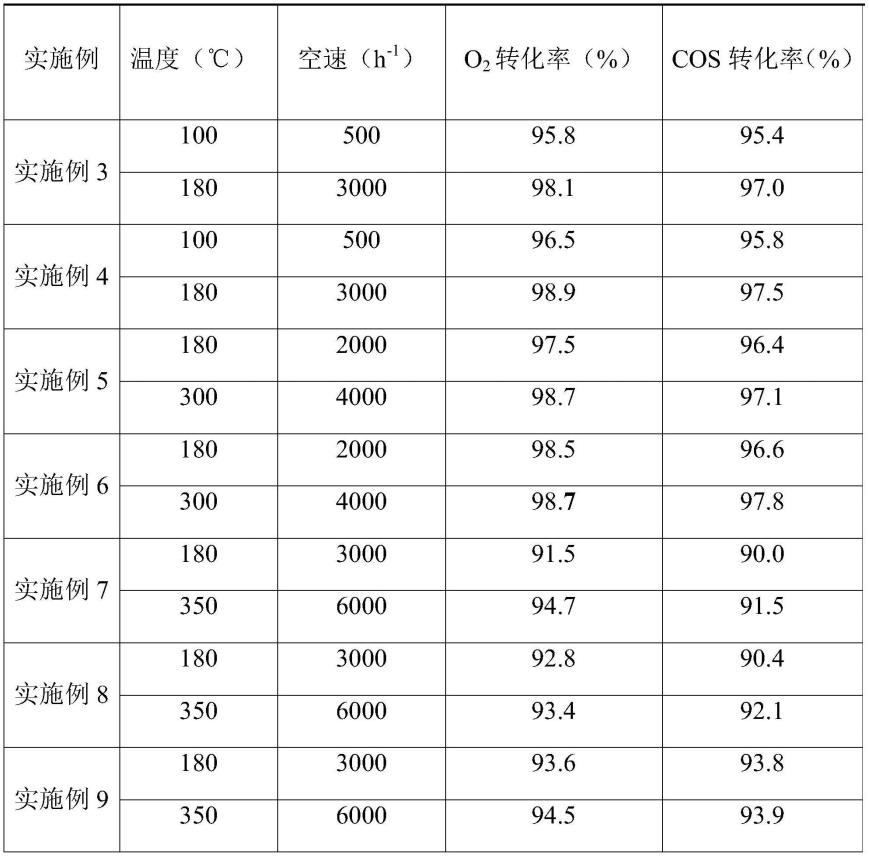

27.本方法和传统选别方法在处理某赤铁矿时生产指标的对比如下表:

[0028][0029][0030]

从本发明和传统工艺的指标对比可以看出,在保证金属回收率的情况下,采用本方法,在矿物入磨前就能抛弃占总给矿31.59%的合格尾矿,该尾矿可以作为砂石骨料出售或直接就地回填,降低了尾矿库的压力,同时将矿物的入磨品位提高了9.84个百分点,大大减少了后续磨矿和选别的入矿量,即可减小后续设备的选型、节约功耗、药耗、节约占地面积,从而大大降低后续作业的选矿成本。

[0031]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。