1.本发明涉及电容器焊接技术领域,尤其涉及一种焊接工艺及电容器零部件的焊接工艺。

背景技术:

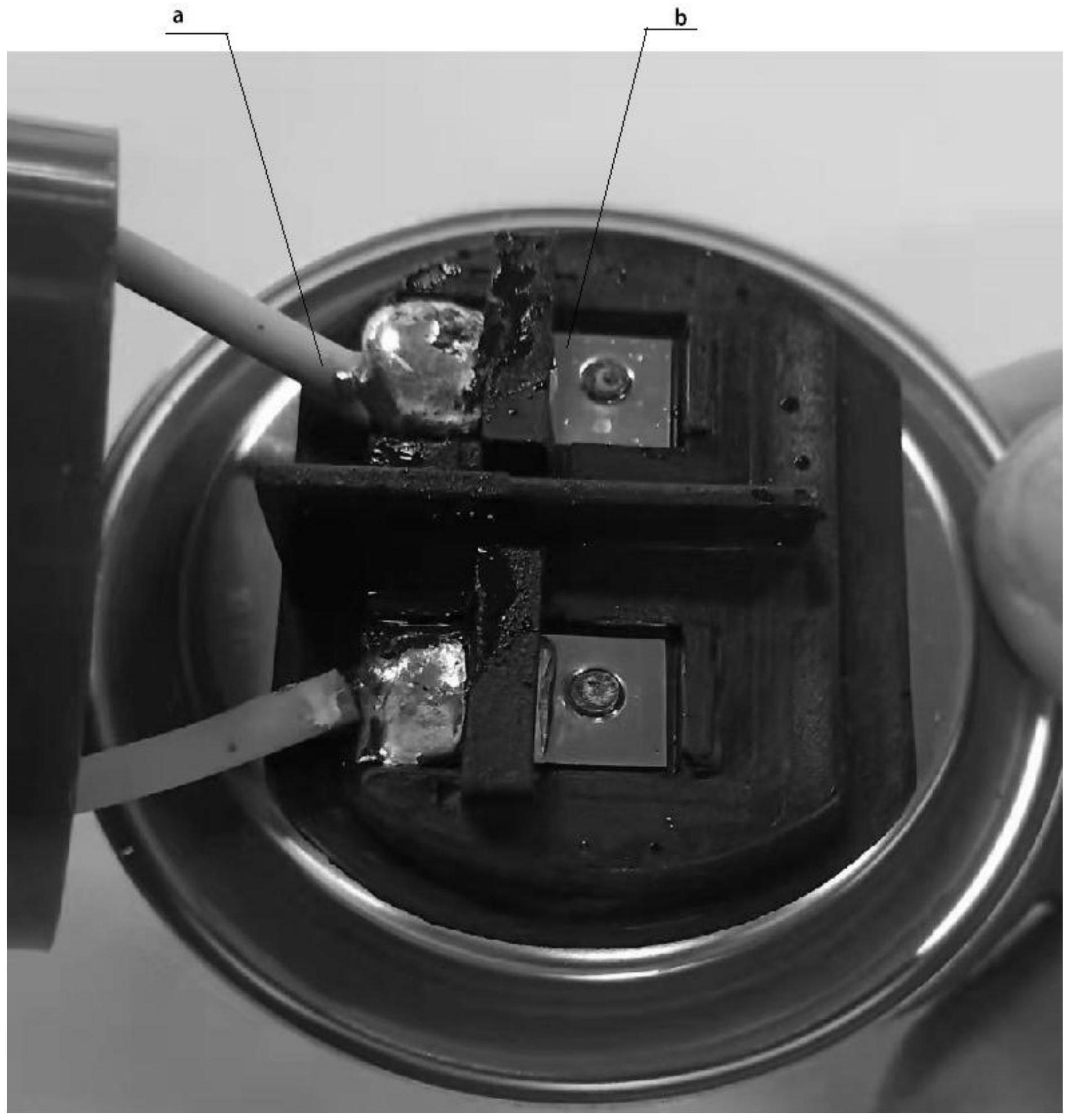

2.电容器是电子设备中大量使用的电子元件之一,广泛应用于电路中的隔直通交、耦合、旁路、滤波、调谐回路、能量转换和控制等方面。电容引线是电容中用来导通电能的部件,现有技术中的电容引线一般采用圆形引线a,如附图1所示,当圆形引线a焊接在芯子b的端面上时,由于圆形引线a与芯子b端面之间形成线接触,所以圆形引线a与芯子b的焊接不牢固,从而影响通电流能力和可靠性,并且容易造成引线的损耗,存在焊料用量较大,成本升高的问题。

技术实现要素:

3.为解决背景技术中存在的技术问题,本发明提出一种焊接工艺及电容器零部件的焊接工艺。

4.本发明提出的一种焊接工艺,用于焊接第一电连接件与第二电连接件,包括以下步骤:

5.使用焊料在第一电连接件表面上部分区域内固化形成预焊接层;

6.熔化预焊接层以焊接第一电连接件与第二电连接件。

7.优选地,第二电连接件的焊接部为导电薄片的表面;

8.在熔化预焊接层后,施外力将第一电连接件和熔化的预焊接层在导电薄片上压平固化以焊接第一电连接件与第二电连接件。

9.优选地,第一电连接件用于电容器薄膜的其一电极的引出,第二电连接件固定在电容器盖板上。

10.优选地,第一电连接件的焊接部为由一根或多根金属丝构成的束状导体的自由端。

11.优选地,附着束状导体的自由端的熔融状焊料固化形成预焊接层,预焊接层在第一电连接件表面连续均匀分布,预焊接层采用给电自发热的方式热熔。

12.优选地,将束状导体的自由端放入熔融状焊料中进行浸染后取出,即可将熔融状焊料附着到束状导体的自由端上。

13.优选地,给预焊接层接电的两个电极布置在用于对预焊接层和束状导体进行同步施压的压板上。

14.优选地,压板上具有用于压平熔化的预焊接层和束状导体的自由端的水平压合面,水平压合面与压板的竖直面之间平滑过渡。

15.本发明还提出了一种电容器零部件的焊接工艺,包括以下步骤:

16.s1、将熔融状焊料附着由一根或多根金属丝构成的束状导体的自由端并固化形成

预焊接层;

17.s2、将束状导体的自由端靠近导电薄片以使预焊接层贴靠导电薄片;

18.s3、给预焊接层接电使之自发热熔化附着于导电薄片表面;

19.s4、将融化的预焊接层和束状导体的自由端同步压平在导电薄片上以焊接束状导体与导电薄片。

20.优选地,束状导体用于电容器薄膜其一电极的引出,导电薄片固定在电容器盖板上。

21.本发明中,所提出的焊接工艺及电容器零部件的焊接工艺,通过先将焊料在第一电连接件表面上部分区域内固化形成预焊接层,再将预焊接层融化以固定第一电连接件与第二电连接件,有效避免了焊料融化后没有填满第一电连接件和第二电连接件之间导致的虚焊或无焊。

附图说明

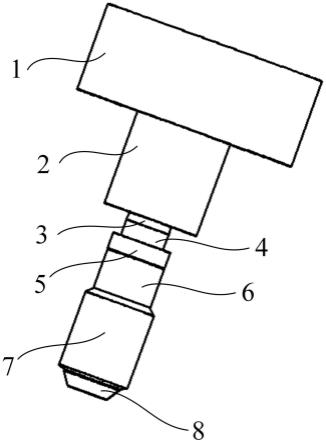

22.图1为现有技术中电容器的圆形引线和芯子的焊接结构示意图。

23.图2为本发明中焊接工艺的示意图。

24.图3为本发明中焊接工艺所使用的束状导体的结构示意图。

25.图4为本发明中焊接工艺制备的焊接结构的结构示意图。

26.图5为本发明制备的电容器的束状导体和导电薄片的焊接结构示意图。

具体实施方式

27.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

28.参照图2-4,本发明提出的一种焊接工艺,用于焊接第一电连接件与第二电连接件,包括以下步骤:

29.使用焊料在第一电连接件表面上部分区域内固化形成预焊接层3;

30.熔化预焊接层3以焊接第一电连接件与第二电连接件。

31.本发明通过先将焊料在第一电连接件表面上部分区域内固化形成预焊接层3,再将预焊接层3融化以固定第一电连接件与第二电连接件,有效避免了焊料融化后没有填满第一电连接件和第二电连接件之间导致的虚焊或无焊。

32.当然,第一电连接件与第二电连接件的熔点均大于焊料的熔点。

33.在本实施例中,第二电连接件的焊接部为导电薄片2的表面;

34.在熔化预焊接层3后,施外力将第一电连接件和熔化的预焊接层3在导电薄片2上压平固化以焊接第一电连接件与第二电连接件。

35.具体地,依照此工艺实施,可将第一电连接件与第二电连接件之间的接触面积最大化,焊接部位的电阻最小,可预防使用过程中焊接部位过热而发生安全隐患;第一电连接件与第二电连接件之间有效焊接区域最大化,避免虚焊、无焊,大幅提升焊接强度。

36.在其中一个具体实施例中,第一电连接件用于电容器薄膜的其一电极的引出,第二电连接件固定在电容器盖板上。

37.为了进一步使第一电连接件与第二电连接件之间的有效焊接区域最大化,从而进

一步避免虚焊、无焊,在本实施例中,第一电连接件的焊接部为由一根或多根金属丝构成的束状导体1的自由端。

38.为了方便预焊接层3融化,在其中一个具体实施例中,附着束状导体1的自由端的熔融状焊料固化形成预焊接层3,预焊接层3在第一电连接件表面连续均匀分布,预焊接层3采用给电自发热的方式热熔。

39.当然,在其他实施例中,也可以采用其他方式将预焊接层3熔融后固化,如压力电阻焊等等。

40.其中,为了预焊接层3融化产生的熔融状焊料滴落,在本实施例中,先将束状导体1及预焊接层3放置在金属焊接面上,再给束状导体1上的预焊接层3接电,以使预焊接层3自发热熔化形成处于熔融状态的焊料。

41.在其中一个具体实施例中,将束状导体1的自由端放入熔融状焊料中进行浸染后取出,即可将熔融状焊料附着到束状导体1的自由端上。与传统使用焊丝直接焊接束状导体1和导电薄片2的工艺相比,该工艺方法不仅简单易于操作,而且焊料用量大幅减少,通过该工艺生产的产品的原料成本也同时得到了降低。

42.在进一步地实施例中,给预焊接层3接电的两个电极4布置在用于对预焊接层3和束状导体1进行同步施压的压板5上,以便于在给电融化预焊接层3后快速压平熔化的预焊接层3和束状导体1的自由端,有利于融化的预焊接层3的快速固化,从而将第一电连接件与第二电连接件固定。

43.具体地,当两个电极4同时接触预焊接层3并给电,预焊接层3作为电阻自发热融化,预焊接层3融化完成后断电,压板5同步将熔化的预焊接层3和束状导体1的自由端压平固化在导电薄片2上,从而形成电阻与导电薄片2之间的焊接,由于束状导体1由一根或多根金属丝构成,尤其是当束状导体1由多根金属丝构成时,在同步压平预焊接层3和束状导体1的过程中,多根金属丝会在压力作用下由束状变得分散,最大可能地增大了束状导体1与导电薄片2的接触面积。

44.在进一步地实施例中,压板5上具有用于压平熔化的预焊接层3和束状导体1的自由端的水平压合面,水平压合面与压板5的竖直面之间平滑过渡。如此实施方式,可防止压板5在压平束状导体1的过程中其竖直面如刀刃一般对束状导体1造成切伤。

45.如图2-5所示,本发明还提出了一种电容器零部件的焊接工艺,包括以下步骤:

46.s1、将熔融状焊料附着由一根或多根金属丝构成的束状导体1的自由端并固化形成预焊接层3;

47.s2、将束状导体1的自由端靠近导电薄片2以使预焊接层3贴靠导电薄片2;

48.s3、给预焊接层3接电使之自发热熔化附着于导电薄片2表面;

49.s4、将融化的预焊接层3和束状导体1的自由端同步压平在导电薄片2上以焊接束状导体1与导电薄片2。

50.在本实施例中,可增大预焊接层3与束状导体1的接触面积,尤其是当该束状导体1具有多根金属丝时,束状导体1的多根金属丝的自由端会被压平分散,同时也增大了导电薄片2与预焊接层3的接触面积,从而增大导电薄片2与束状导体1之间的电流传输能力,避免束状导体1与导电薄片2之间的虚焊或假焊。

51.在本实施例中,束状导体1用于电容器薄膜其一电极的引出,导电薄片2固定在电

容器盖板上。

52.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。