1.本发明涉及一种六边形阵列等间距扩展装置,属于农业机械技术领域。

背景技术:

2.现有的等间距扩展装置主要是行列式排列的扩展装置,但是在一些场合,如包装领域,如月饼盒或巧克力盒有不少是圆形阵列或六边形阵列排列的,采用手工包装效率难以提高;在现代农业种植领域,在每个种植盆内,都是在苗盆中心植入一粒或多粒种子,这几粒种子无序的堆叠在一起影响植物生长,如果能将种子按照圆形阵列或六边形阵列有序等间隔排列植入苗盆,则更有利于幼苗的发芽及后期的生长。在其他工业装配领域也有以圆形或六边形阵列排列的情况。因而探索设计同心圆形阵列或六边形阵列等间距扩展装置具有现实意义。

技术实现要素:

3.本发明的目的在于提供一种六边形阵列等间距扩展装置,以解决现有技术缺陷。

4.一种六边形阵列等间距扩展装置,包括:基板,所述基板上沿着外六边形布设多个外圈直导槽、沿着中间外六边形布设多个中间圈直导槽、沿着内圈外六角边布设多个内圈直导槽;展合组件,多个所述展合组件分别与外圈直导槽、中间圈直导槽和内圈直导槽活动连接,且展合组件的顶部连接有驱动装置;所述驱动装置包括驱动轴,所述驱动轴沿着圆周从上至下依次设有多个驱动叉五、多个驱动叉四、多个驱动叉三、多个驱动叉二和多个驱动叉一;多个驱动叉五、驱动叉四、驱动叉三、驱动叉二和驱动叉一通过驱动杆与展合组件顶部活动连接;驱动气缸,所述驱动气缸通过支架与基板连接,所述驱动气缸的动力输出端与驱动轴连接。

5.进一步地,所述基板的中心位置设有驱动轴导套,所述驱动轴与驱动轴导套滑动配合。

6.进一步地,所述驱动轴上沿轴线布设有长孔一、孔二、长孔三、长孔四和长孔五,所述驱动叉一的中心环内径向设有圆柱销一,圆柱销一与长孔一滑动配合,所述驱动叉二的中心环内径向设有圆柱销二,圆柱销二与孔二滑动配合,所述驱动叉三的中心环内径向设有圆柱销三,圆柱销三与长孔三滑动配合,所述驱动叉四的中心环内径向设有圆柱销四,圆柱销四与长孔四滑动配合,所述驱动叉五的中心环内径向设有圆柱销五,圆柱销五与长孔五滑动配合。

7.进一步地,所述展合组件包括固定铰支座、展合杆、展合铰支座和推拉铰支座,所述展合铰支座设于展合杆的底部,所述推拉铰支座活动设在展合杆顶部,所述推拉铰支座顶部设有与驱动杆连接的铰支座,所述固定铰支座设于展合杆中上部,且与基板固定连接。

8.进一步地,所述基板中心设有中心固定支座。

9.进一步地,各直导槽的宽度与所述展合杆的厚度一致,所述展合杆与各直导槽滑动配合。

10.进一步地,每个所述展合组件中的展合杆包括两根,且平行并列设置;两根展合杆与推拉铰支座、展合铰支座构成平行四边形。

11.进一步地,所述固定铰支座将展合杆分成上段和下段两部分,下段的长度大于上段的长度。

12.进一步地,所述外圈直导槽的长度大于中间圈直导槽的长度,所述中间圈直导槽的长度大于内圈直导槽的长度。

13.进一步地,所述外圈直导槽、中间圈直导槽和内圈直导槽所在的外六角同心。

14.与现有技术相比,本发明所达到的有益效果:通过一只驱动气缸驱动同轴设置驱动轴31下行或上行,使各驱动杆驱动各组展合组件下端的展合铰支座向心收拢或向外展开,控制简单;因为驱动轴上各驱动叉的移动行程不同,而又需要使用一个气缸实现控制,因而设置了长孔;展合组件中采用双展合杆构成的铰接平行四边形结构,使得展合铰支座和推拉铰支座都是始终处于稳定的水平状态。使得展合铰支座23端部联接的末端执行器实现平动;展合杆固定铰接点下段的长度大于上段的长度,缩小了推拉铰支座的实际驱动距离,减小了驱动装置的尺寸;展合组件为模块化结构,便于加工及更换。

附图说明

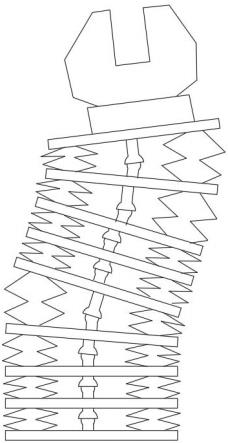

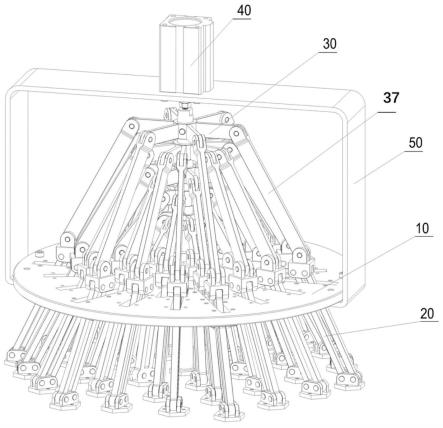

15.图1是本发明装置展开状态示意图;图2是本发明装置底部示意图;图3是本发明装置合拢状态示意图;图4是本发明装置底部合拢状态示意图;图5是本发明装置基板、展合组件及驱动装置示意图;图6是本发明基板示意图;图7是本发明展合组件示意图;图8是本发明驱动装置示意图;图9是本发明驱动轴示意图;图中:10、基板;11、外圈直导槽;12、中间圈直导槽;13、内圈直导槽;14、驱动轴导套;20、展合组件;21、固定铰支座;22、展合杆;23、展合铰支座;24、推拉铰支座;25、铰支座;26、中心固定支座;27、内圈展合组;28、中间圈展合组;29、外圈展合组;30、驱动装置;31、驱动轴;31-1、长孔一;31-2、孔二;31-3、长孔三;31-4、长孔四;31-5、长孔五;32、驱动叉一;33、驱动叉二;34、驱动叉三;35、驱动叉四;36、驱动叉五;32-1、圆柱销一;33-1、圆柱销二;34-1、圆柱销三;35-1、圆柱销四;36-1、圆柱销五;37、驱动杆;40、驱动气缸;50、支架。

具体实施方式

16.为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

17.如图1-图9所示,公开了一种六边形阵列等间距扩展装置,包括:基板10,所述基板10上沿着外六边形布设多个外圈直导槽11、沿着中间外六边形布设多个中间圈直导槽12、沿着内圈外六角边布设多个内圈直导槽13;具体的,基板10为圆形板,外圈直导槽11、中间圈直导槽12和内圈直导槽13,分别设置在等间距同心设置的六边形上,图例中分别设置在三个同心六边形上:中间的六边形上设有中间圈直导槽12,图例中等间距设有12条直导槽;6条直导槽分别径向分布在六边形的六个角上,6条直导槽分别设置在六边形的六个边上。

18.最外周的六边形上为外圈直导槽11,图例中设有18条直导槽11;6条直导槽等间距径向分布在六边形的六个角上,12条直导槽分别设置在六边形的六个边上;各直导槽的宽度与展合杆22的厚度一致,展合杆22与各直导槽滑动配合;外圈直导槽11的长度大于中间圈直导槽12的长度,中间圈直导槽12的长度大于内圈直导槽13的长度;值得注意的是:在基板10的中心上面固定设有驱动轴导套14,驱动轴导套14内孔与驱动轴滑动配合。

19.展合组件20,多个所述展合组件20分别与外圈直导槽11、中间圈直导槽12和内圈直导槽13铰接,且展合组件20的顶部连接有驱动装置30;所述驱动装置30包括驱动轴31,所述驱动轴31沿着圆周从上至下依次设有多个驱动叉五36、多个驱动叉四35、多个驱动叉三34、多个驱动叉二33和多个驱动叉一32;多个驱动叉五36、驱动叉四35、驱动叉三34、驱动叉二33和驱动叉一32通过驱动杆37与展合组件20顶部活动连接;驱动气缸40,所述驱动气缸40通过支架50与基板10连接,所述驱动气缸40的动力输出端与驱动轴31连接。

20.所述驱动轴31上沿轴线布设有长孔一31-1、孔二31-2、长孔三31-3、长孔四31-4和长孔五31-5,所述驱动叉一32的中心环内径向设有圆柱销一32-1,圆柱销一32-1与长孔一31-1滑动配合,所述驱动叉二33的中心环内径向设有圆柱销二33-1,圆柱销二33-1与孔二31-2滑动配合,所述驱动叉三34的中心环内径向设有圆柱销三34-1,圆柱销三34-1与长孔三31-3滑动配合,所述驱动叉四35的中心环内径向设有圆柱销四35-1,圆柱销四35-1与长孔四31-4滑动配合,所述驱动叉五36的中心环内径向设有圆柱销五36-1,圆柱销五36-1与长孔五31-5滑动配合;在此需要注意的是:因为驱动轴上各驱动叉的移动行程不同,而又需要使用一个气缸实现控制,而设置了长孔。各驱动叉的中心环与驱动轴外圆滑配。

21.各驱动杆37的下端分别与对应的展合组件上端的铰支座25铰接。

22.支架50与基板固定联接。

23.驱动气缸40固定设置在支架50的中部,驱动气缸40的活塞杆穿过支架50的中心孔与驱动轴31上端固定联接。

24.六边形阵列等间距扩展装置通过支架与机械臂安装。

25.具体的,所述展合组件20包括固定铰支座21、展合杆22、展合铰支座23和推拉铰支座24,所述展合铰支座23设于展合杆22的底部,所述推拉铰支座24活动设在展合杆22顶部,所述推拉铰支座24顶部设有与驱动杆37连接的铰支座25,所述固定铰支座21设于展合杆22

中上部,且与基板10固定连接;所述外圈直导槽11、中间圈直导槽12和内圈直导槽13所在的外六角同心。

26.各展合组件20通过固定铰支座21铰接安装在基板下方。固定铰支座21固定设置在基板下面,位于各径向直导槽的中间下方。

27.图例中展合组件20共36件,分成三组分别设置在三个同心六边形上:第一组外圈展合组29共18件均布分布在外侧的六边形上,第二组中间圈展合组28共12件均布分布在中间的六边形上,第三组内圈展合组27共6件均布分布在内六边形上。

28.在基板的中心下方还固定设有中心固定支座26。

29.36件展合组件在收拢状态时及展开状态时,铰接在各展合组件下端部的展合铰支座23与中心固定支座26共面。围成以中心固定支座26为中心的同心六边形(见附图2、4)。

30.在各展合组件中,两根展合杆22结构尺寸相同,平行并列设置。两根展合杆22上端分别与推拉铰支座24活动铰接,下端分别与展合铰支座23活动铰接。两根展合杆22、推拉铰支座24、展合铰支座23构成平行四边形。使得展合铰支座23和推拉铰支座24都是始终处于稳定的水平状态。

31.推拉铰支座24的上方设有与各驱动杆37下端铰接联接的铰支座25。

32.展合组件通过两根展合杆22与固定铰支座21活动铰接。各展合组件20通过固定铰支座21铰接安装在基板下方。展合杆22向上穿过基板上的径向直导槽,展合杆22与各条径向直导槽滑动配合。

33.固定铰支座21的两根铰接销轴所在的铰接面将展合杆分成上段和下段两部分,下段的长度大于上段的长度,图例中下段的长度与上段的长度比为三,即l2/l1=3,因此,推拉铰支座24水平移动一段距离,展合铰支座23相应的水平移动距离将得到放大,图例中放大三倍。由于展合铰支座23所需要的位移较大,通过这种杠杆式结构设计,使得推拉铰支座24的位移大幅减小,减小了驱动装置的尺寸。

34.各展合铰支座23的下面用于安装如吸盘、电磁吸铁、夹爪等末端执行器。

35.动作:驱动气缸40的活塞杆向下推出,推动驱动轴31下行,驱动轴31上的各长孔上端分别推动对应的驱动叉下行,推动各驱动杆37下行,各驱动杆37下端向外侧移动,推动各展合组件上端的推拉铰支座向外侧滑移,各展合组件下端的展合铰支座向心收拢,呈六边形等间距阵列(见附图3、4);驱动气缸40的活塞杆向上收回,拉动驱动轴31上行,驱动轴31上的各长孔下端分别拉动对应的驱动叉上行,拉动各驱动杆37上行,各驱动杆37下端向内侧移动,推动各展合组件上端的推拉铰支座向内侧滑移,各展合组件下端的展合铰支座同步向外展开,呈六边形等间距阵列(见附图1、2);特点:通过一只驱动气缸驱动同轴设置驱动轴31下行或上行,使各驱动杆驱动各组展合组件20下端的展合铰支座向心收拢或向外展开,控制简单。(因为驱动轴上各驱动叉的移动行程不同,而又需要使用一个气缸实现控制,因而设置了长孔。)展合组件中采用双展合杆构成的铰接平行四边形结构,使得展合铰支座23和推拉铰支座24都是始终处于稳定的(水平)状态。使得展合铰支座23端部联接的末端执行器实现

平动。

36.展合杆固定交界点下段的长度大于上段的长度,缩小了推拉铰支座的实际驱动距离,减小了驱动装置的尺寸。

37.展合组件为模块化结构,便于加工及更换。

38.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。