1.本发明涉及手持式电动工具技术领域,尤其涉及一种手持式直流电动工具。

背景技术:

2.目前,市场上像手枪钻、角磨机等手持式电动工具,主要由电气部分、传动部分组成,其工作原理均利用直流或交流电驱动主轴旋转,带动前端所夹持的工具进行工作。国内生产电动工具的企业多大上千家,产品质量参差不齐,出现的问题除了漏电、绝缘、电路发热等电气部分问题之外,还有就是连接件松动、振动、磨损等机械故障,出现故障后,拆装较繁琐,且维修成本较高,因此,有很多使用者直接放弃维修,而是购买新的产品代替,因此,一种价格便宜、使用可靠和具有一定使用寿命的手持电动工具急需填补市场。

3.但鉴于目前电工工具的内部结构,其机械部分主要由主轴、轴承、大小齿轮、卡簧、密封圈等数量众多的零部件组成,零件数量和种类又决定了组装时所消耗的时间增加。因此,无论是零部件本身成本还是组装生产时的人力成本都是决定产品价格的主要因素。为了降低产品的生产成本,大部分企业都在试图通过改变零部件材质方面以期降低产品成本,但是,零部件材料品质的降低,会直接导致产品的使用性能;为此,企业又试图通过机器换人的思路来改善用工难、降低人力成本、提高生产率,但是,鉴于手持电动工具中的零部件数量众多、规格以及材质各异的问题,例如橡胶密封圈、卡簧等零件,自动化实施起来的难度非常大,直接导致自动化的复杂程度上升,带来制造成本的直线升高,上述这些问题成为电动工具发展的“卡脖子”问题。

4.尤其是手持式电动工具的内部的电池包插脚、驱动器模块和开关的连接问题,以及电机模块与驱动器的连接问题等,传统的方案是利用人工通过柔性电线分别进行连接,并在壳体内进行相应的排线整理处理,以便于壳体的装配。该方法不仅人工密集型强,生产成本高,而且受个人熟练度的影响,不能确保产品的合格率。

5.因此,急需一种技术来解决该问题。

技术实现要素:

6.本发明的目的在于克服上述现有技术的问题,提供了一种手持式直流电动工具,采用将传统的电池包插脚、驱动器和调节开关设置成一体式驱动模块,驱动模块与电机模块之间的连接采用导电机构实现,不仅省去了人工分别接线的繁琐,仅需预先对壳体内壁进行规划,即可实现模块化的快速装配,不仅操作方便,各部件的连接精准度高,在有效提高了装配效率的同时,还可有效节省生产成本。

7.上述目的是通过以下技术方案来实现:

8.一种手持式直流电动工具,包括可相互匹配的第一壳体与第二壳体,所述第一壳体与所述第二壳体相扣合后可构成密封腔体,所述腔体内安装有电机模块和驱动模块,所述驱动模块的一端与电池包连接,另一端通过导电体机构和所述电机模块连接,所述导电体机构包括硬质导电体和线转换模块。

9.进一步地,所述驱动模块包括一个可嵌设驱动器的半封闭驱动器壳体,所述驱动器壳体的背面连接有插片座,所述插片座上设置有可与电池包插脚匹配的电源插片;所述电源插片与所述驱动器上的电源插针连接;所述驱动器的开关插针上连接有调节开关;所述插片座与所述驱动器壳体的背面成角度连接,包括支撑板,所述支撑板内开设有可供所述电源插片与所述电源插针连接的通道,所述通道内嵌设有连接所述电源插片与所述电源插针的导电体。

10.进一步地,所述支撑板包括相互平行的第一支撑板、第二支撑板和第三支撑板,对应的,所述电源插片包括第一电源插片、第二电源插片和第三电源插片,所述第一电源插片通过第一夹持座固定、所述第二电源插片通过第二夹持座固定、所述第三电源插片通过第三夹持座固定;所述通道包括连通所述第一支撑板和所述第一夹持座的第一通道、连通所述第二支撑板和所述第二夹持座的第二通道、连通所述第三支撑板和所述第三夹持座的第三通道,所述第一通道、所述第二通道和所述第三通道内嵌设有所述导电体;所述驱动器上还设置有与功率输出插针连接的输出插片,所述输出插片上连接有所述硬质导电体。

11.进一步地,所述驱动器壳体、所述插片座和所述支撑板一体注塑成型。

12.进一步地,所述驱动器通过螺丝与所述驱动器壳体连接。

13.进一步地,所述导电体材质可采用导电电线,或与所述硬质导电体材料相同。

14.进一步地,所述硬质导电体包括两个连接端,每个连接端上分别设置有可与所述驱动模块或所述线转换模块快速连接的连接件;所述连接件为导电插套或导电插片,所述硬质导电体与所述导电插套或所述导电插片焊接连接,或所述硬质导电体与所述导电插套或所述导电插片一体冲压成型。

15.进一步地,所述硬质导电体成条状,各所述硬质导电体之间通过设置于所述第一壳体或所述第二壳体内壁的隔挡进行隔断,相邻所述隔挡之间构成限位隔槽;所述第一壳体或所述第二壳体的内壁上还设置有至少一个可与开设于所述硬质导电体上的连接孔匹配的连接柱,所述连接柱可贯穿所述连接孔,并对所述硬质导电体进行限位固定;每个所述连接孔处,均设置有向外延展的弧形边,保证所述硬质导电体上各处导电性能相同。

16.进一步地,所述连接柱的头部成锥体,采用柔性材料;椎体的底面直径大于所述连接孔的内径。

17.进一步地,沿所述连接柱的头部开设有垂直向下的螺纹孔,螺丝可贯穿所述连接孔后与所述螺纹孔旋接。

18.进一步地,在所述第一壳体的内壁设置有可夹持所述连接件的连接件插槽。

19.进一步地,所述线转换模块包括一个线连接座,所述线连接座的两端分别设置有可与所述硬质导电体连接的第一转换连接件,和可与所述电机模块的连接端连接的第二转换连接件,所述第一转换连接件与所述第二转换连接件相连接。

20.进一步地,所述线连接座成e字形,包括相互平行的第一护套、第二护套和第三护套,所述第一护套、所述第二护套和所述第三护套的同一侧通过护套座相连,相邻所述第一护套、所述第二护套和所述第三护套之间设置有第一支撑挡板;所述第一转换连接件包括嵌设于所述第一护套的第一接线体、嵌设于所述第二护套的第二接线体、和嵌设于所述第三护套的第三接线体;所述第二转换连接件包括设置于所述护套座一侧的第四接线体、第五接线体和第六接线体,所述第四接线体、所述第五接线体和所述第六接线体分别与所述

护套座垂直,且所述第四接线体的末端与所述第一接线体的嵌设端连接,所述第五接线体的末端与所述第二接线体的嵌设端连接,所述第六接线体的末端与所述第三接线体的嵌设端连接,相邻所述第四接线体、所述第五接线体和所述第六接线体之间设置有第二支撑挡板,所述第二支撑挡板垂直于所述护套座;所述线连接座通过设置于所述第一壳体内壁的限位机构进行安装限位。

21.进一步地,所述限位机构包括h形带有限位凹槽的第一限位加强筋,所述限位凹槽可容纳所述线连接座;所述第一护套与所述护套座构成第一c形限位槽,所述第三护套与所述护套座构成第二c形限位槽,所述第一限位加强筋的两端分别通过所述第一c形限位槽和所述第二c形限位槽进行卡位;所述第二壳体的内壁设置有支撑柱,所述支撑柱与所述限位凹槽对应,用于对所述线连接座的侧边进行纵向限位。

22.进一步地,所述第一护套、所述第二护套、所述第三护套、所述护套座、所述第一支撑挡板和所述第二支撑挡板一体成型,且采用绝缘材料。

23.进一步地,所述第一壳体内壁上还设置有与所述第一限位加强筋平行的第二限位加强筋,所述第二限位加强筋的一端可对所述第一护套、所述第二护套和所述第三护套进行限位阻挡,所述第二限位加强筋上还设置有相互平行的第一导向板、第二导向板、第三导向板和第四导向板,所述第一导向板与所述第二导向板之间放置所述第一接线体,所述第二导向板与所述第三导向板之间放置所述第二接线体,所述第三导向板与所述第四导向板之间放置所述第三接线体。

24.进一步地,所述硬质导电体采用条状导电金属材料。

25.有益效果

26.本发明所提供的一种手持式直流电动工具,具有如下有益效果:

27.1、采用将传统的电池包插脚、驱动器和开关设置成一个驱动模块组件,不仅省去了人工分别接线的繁琐,仅需预先对壳体内壁进行规划,即可实现对驱动组件的快速装配;

28.2、采用模块化的硬质导电体对各用电模块或供电模块实现快速连接,仅需根据电连接的性质,如三相电,就需要布局三路本硬质导电体,预先对壳体内壁进行线路规划,设置对应的隔挡,即可实现对硬质导电体的快速装配,并通过连接件实现与各用电模块或供电模块实现快速插接;

29.3、采用在驱动模块与电机模块之间设置一个线转换模块来实现人工或自动化快速接线,省去了将电机模块与驱动模块分别安装壳体后再分别电焊接线的问题,仅需将与电机模块连接的导电体与线转换模块的一端插接或焊接,将与驱动模块连接的导电体机构直接与线转换模块的另一端插接或焊接,即可实现快速连接电机模块与驱动模块的目的,工作区间仅限于线转换模块位置;

30.本方案采用模块化的形式,省去了人工分别接线的繁琐,仅需预先对壳体内壁进行规划,即可实现模块化的快速装配,不仅操作方便,各部件的连接精准度高,还可实现智能化流水线操作,不仅可降低对人工的依赖,节省生产成本,还可有效提高了装配的效率。

附图说明

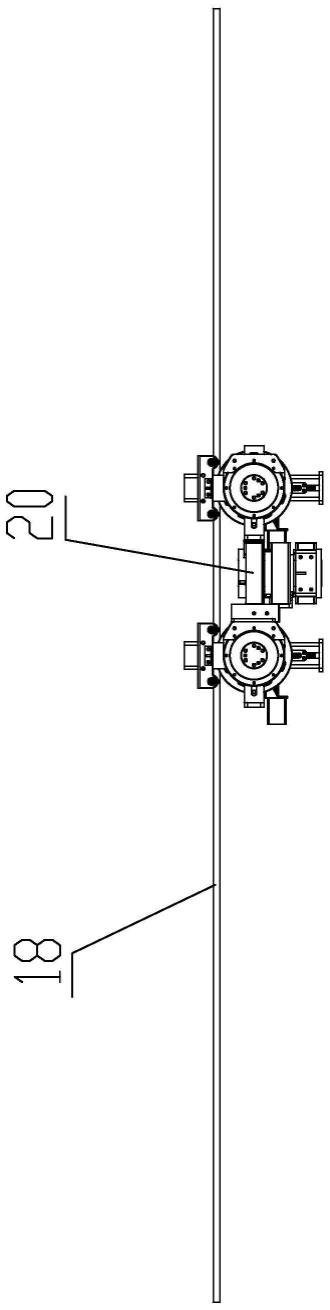

31.图1为本发明所述一种手持式直流电动工具的结构模块示意图;

32.图2为本发明所述一种手持式直流电动工具的线转换模块连接示意图图;

第一电源插片、112-第二电源插片、113-第三电源插片、114-第一夹持座、115-第二夹持座、116-第三夹持座、117-输出插片、2-导电机构、3-硬质导电体、301-连接件、302-导电插套、303-导电插片、304-隔挡、305-连接孔、306-连接柱、307-弧形边、308-连接件插槽、4-线转换模块、401-线连接座、402-第一转换连接件、403-第二转换连接件、404-第一护套、405-第二护套、406-第三护套、407-护套座、408-第一支撑挡板、409-第一接线体、410-第二接线体、411-第三接线体、412-第四接线体、413-第五接线体、414-第六接线体、415-第二支撑挡板、416-限位机构、417-限位凹槽、418-第一限位加强筋、419-第二限位加强筋、420-第一c形限位槽、421-第二c形限位槽、422-支撑柱、423-第一导向板、424-第二导向板、425-第三导向板、426-第四导向板、5-电池包、501-电池包插脚、6-电机模块、7-第一壳体、8-第二壳体、9-开关。

具体实施方式

57.下面根据附图和实施例对本发明作进一步详细说明。所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

58.实施例1

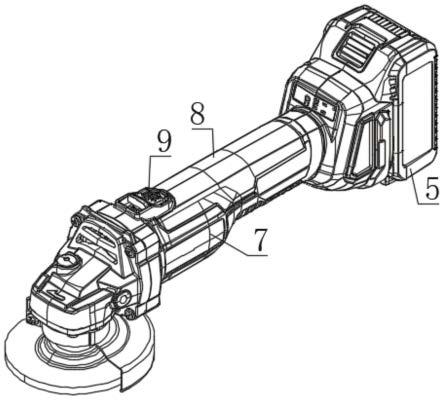

59.如图1、3和4所示,一种手持式直流电动工具,包括可相互匹配的第一壳体7与第二壳体8,所述第一壳体7与所述第二壳体8相扣合后可构成密封腔体,所述腔体内安装有电机模块6和驱动模块1,所述驱动模块1的一端与电池包5连接,另一端通过导电体机构2和所述电机模块6连接,所述导电体机构2包括硬质导电体3和线转换模块4。

60.具体的,所述第一壳体7与所述第二壳体8可通过卡扣卡接或者螺丝固定的形式进行连接,构成柱形可供手持的筒状,电池包5可与壳体的末端进行卡接,实现为壳体内部的用电单元进行供电,本实施例中所述电机模块包括作为动力输出源的电机,以及安装于壳体头部与电机机械连接的动力输出件,比如啮合齿轮、钻头、切割片等,即本手持式电动工具不限于不限于手枪钻、角磨机、电锤等常用电动工具。所述驱动器模块1为常用手持式电动工具的驱动器,为主板结构,上面与设有电源插针、开关插针和功率输出插针等。

61.本实施例中,所述电机模块6与驱动模块1之间的连接形式有别于传统的电线连接,而是采用模块化装配的硬质导电体3结合线转换模块4进行快速插接,该形式可合理利用壳体内壁空间,装配速度快,精度高,可替代人工密集型流水线实现智能化无人值守装配。

62.实施例2

63.如图5-7所示,作为本实施例中所述驱动模块1的优化,所述驱动模块1包括一个可嵌设驱动器101的半封闭驱动器壳体102,所述驱动器壳体102的背面连接有插片座103,所述插片座103上设置有可与电池包插脚501匹配的电源插片104;

64.所述电源插片104与所述驱动器101上的电源插针连接;所述驱动器101的开关插针上连接有调节开关105,所述调节开关105通过机械结构受设置于壳体的开关9控制;所述插片座103与所述驱动器壳体102的背面成角度连接(该结构主要是为了与与量壳体之间的卡槽进行限位固定,可有效节约空间),包括支撑板106,所述支撑板106内开设有可供所述电源插片104与所述电源插针连接的通道,所述通道内嵌设有连接所述电源插片104与所述

电源插针的导电体107。

65.具体的,如图8所示,所述支撑板106包括相互平行的第一支撑板108、第二支撑板109和第三支撑板110,对应的,所述电源插片104包括第一电源插片111、第二电源插片112和第三电源插片113,所述第一电源插片111通过第一夹持座114固定、所述第二电源插片112通过第二夹持座115固定、所述第三电源插片113通过第三夹持座116固定;所述通道包括连通所述第一支撑板108和所述第一夹持座114的第一通道、连通所述第二支撑板109和所述第二夹持座115的第二通道、连通所述第三支撑板110和所述第三夹持座116的第三通道,所述第一通道、所述第二通道和所述第三通道内嵌设有所述导电体107;所述驱动器101上还设置有与功率输出插针连接的输出插片117,所述输出插片117上连接有所述硬质导电体3,如图9所示。

66.具体的,上述实施例中的所述第一电源插片111、所述第二电源插片112和所述第三电源插片113对应于该手动工具工作所需的三相电。

67.在本实施例中,所述驱动器壳体102、所述插片座103和所述支撑板106一体注塑成型,采用绝缘材料。

68.所述驱动器101可通过螺丝与所述驱动器壳体102连接,也可采用胶水粘结的形式.

69.所述导电体107材质可采用导电电线,例如常规的导电电线,例如铜电线等,或与所述硬质导电体3材料相同,例如为铜条、铝条、银条等。

70.实施例3

71.如图2、10和11所示,作为本实施例中所述硬质导电体3的优化,所述硬质导电体3包括两个连接端,每个连接端上分别设置有可与所述驱动模块1或所述线转换模块4快速连接的连接件301;所述连接件301为导电插套302或导电插片303,所述硬质导电体3与所述导电插套302或所述导电插片303焊接连接,或者所述硬质导电体3与所述导电插套302或所述导电插片303一体冲压成型。

72.具体的,作为本实施例中所述硬质导电体3与连接件301的结构形式,包括如下3种结构:

73.结构1

74.如图15所示,硬质导电体3的一端为导电插套302,另一端为导电插片303;则导电插套302用于与驱动模块1或线转换模块4上的导电插片303实现快速插接,则导电插片303用于与驱动模块1或线转换模块4上的导电插套302实现快速插接;

75.结构2

76.如图13所示,硬质导电体3的两端为导电插套302,则导电插套302分别用于与驱动模块1或线转换模块4上的导电插片303实现快速插接;

77.结构3

78.如图14所示,硬质导电体3的两端为导电插片303,则导电插片303分别用于与驱动模块1或线转换模块4上的导电插套302实现快速插接。

79.对于驱动模块1或线转换模块4上自身与导电插套302或导电插片303的连接,可采用柔性电线连接,装配时仅需将用电模块或供电模块上自身与导电插套302或导电插片303直接与硬质导电体3的了对应端进行插接即可,避免了布线、焊接等等工序。

80.由于壳体内空间较小,插接的形式优选将导电插套302与导电插片303进行纵向插接,即垂直方向插接,如图16所示。

81.在上述实施例中,所述硬质导电体3与所述导电插套302或所述导电插片303可采用焊接连接,或者所述硬质导电体3与所述导电插套302或所述导电插片303一体冲压成型。

82.本实施例中所述硬质导电体3的材料均采用导电金属材料,比如金属铜、金属银、金属铝等,形状为薄片状,各部分的导电性能相同。

83.如图12所示,作为本实施例中所述硬质导电体3的固定方式,所述硬质导电体3成条状,各所述硬质导电体3之间通过设置于所述第一壳体7或所述第二壳体8内壁的隔挡304进行隔断,相邻所述隔挡304之间构成限位隔槽;

84.采用隔挡304是为了避免各路在电流传导时造成干扰,进而带来安全隐患。此外,各个隔挡304相当于对所述硬质导电体3进行了路径的引导,更利于硬质导电体3的预先固定安装,使得后期的装配仅限于导电插套302与导电插片303的插接,更易于智能化装配的实现。

85.作为本实施例中所述硬质导电体3与壳体间的固定方式,所述第一壳体7或所述第二壳体8的内壁上还设置有至少一个可与开设于所述硬质导电体3上的连接孔305匹配的连接柱306,所述连接柱306可贯穿所述连接孔305,并对所述硬质导电体3进行限位固定。

86.具体的,不限于如下两种结构:

87.结构1

88.将所述连接柱306的头部设置成锥体,采用柔性材料;椎体的底面直径大于所述连接孔305的内径。柔性材料制成椎体更易于挤压发生形变贯穿连接孔,在连接孔施加的外部压力消失后,又发生性变恢复为原状,由于椎体的底面直径大于所述连接孔305的内径,因此恢复后可直接对硬质导电体3进行现为固定。

89.结构2

90.沿所述连接柱306的头部开设由垂直向下的螺纹孔,螺丝可贯穿所述连接孔305后与所述螺纹孔旋接。

91.或者,如图12所示,连接柱306对连接孔305仅起到导向定位的作用,对于硬质导电体3的固定是通过对该硬质导电体3两端的导电插套302或导电插片303进行固定实现的,具体为在壳体内壁开设可夹持导电插套302或导电插片303的连接件插槽308。

92.在本实施例中,为了确保硬质导电体3上各处导电性能相同,在每个所述连接孔305处,均设置有向外延展的弧形边307。

93.实施例4

94.如图17所示,作为本实施例中所述线转换模块4的优化,所述线转换模块4包括一个线连接座401,所述线连接座401的两端分别设置有可与所述硬质导电体3连接的第一转换连接件402,和可与所述电机模块6的连接端连接的第二转换连接件403,所述第一转换连接件402与所述第二转换连接件403相连接。

95.具体的,如图21-23所示,所述线连接座401成e字形,包括相互平行的第一护套404、第二护套405和第三护套406,所述第一护套404、所述第二护套405和所述第三护套406的同一侧通过护套座407相连,相邻所述第一护套404、所述第二护套405和所述第三护套406之间设置有第一支撑挡板408;所述第一转换连接件402包括嵌设于所述第一护套404的

第一接线体409、嵌设于所述第二护套405的第二接线体410、和嵌设于所述第三护套406的第三接线体411;所述第二转换连接件403包括设置于所述护套座407一侧的第四接线体412、第五接线体413和第六接线体414,所述第四接线体412、所述第五接线体413和所述第六接线体414分别与所述护套座407垂直,且所述第四接线体412的末端与所述第一接线体409的嵌设端连接,所述第五接线体413的末端与所述第二接线体410的嵌设端连接,所述第六接线体414的末端与所述第三接线体411的嵌设端连接,相邻所述第四接线体412、所述第五接线体413和所述第六接线体414之间设置有第二支撑挡板415,所述第二支撑挡板415垂直于所述护套座407。

96.在本实施例中,所述第一护套404、所述第二护套405、所述第三护套406、所述护套座407、所述第一支撑挡板408和所述第二支撑挡板415一体成型,且采用绝缘材料,比如橡胶、塑料等。

97.如图19和20所示,为了确保在腔体内所述线连接座401不会发生移位,在所述第一壳体7内壁的还设置有限位机构416来对所述线连接座401进行限位,也使得装配仅需在该限位机构416的区域内进行。

98.具体的,所述限位机构416包括h形带有限位凹槽417的第一限位加强筋418,所述限位凹槽417可容纳所述线连接座401;所述第一护套404与所述护套座407构成第一c形限位槽420,所述第三护套406与所述护套座407构成第二c形限位槽421,所述第一限位加强筋418的两端分别通过所述第一c形限位槽420和所述第二c形限位槽421进行卡位。

99.如图18所示,为了将所述线连接座401很好的固定在限位机构416上,所述第二壳体8的内壁设置有支撑柱422,所述支撑柱422与所述限位凹槽417对应,壳体扣合时,支撑柱4223可作用于所述线连接座401的表面进行抵触,实现对所述线连接座401的侧边进行纵向限位。

100.作为本实施例中所述限位机构416的进一步优化,如图19和20所示,所述第一壳体7内壁上还设置有与所述第一限位加强筋418平行的第二限位加强筋419,所述第二限位加强筋419的一端可对所述第一护套404、所述第二护套405和所述第三护套406进行限位阻挡,所述第二限位加强筋419上还设置有相互平行的第一导向板423、第二导向板424、第三导向板425和第四导向板426,所述第一导向板423与所述第二导向板424之间放置所述第一接线体409,所述第二导向板424与所述第三导向板425之间放置所述第二接线体410,所述第三导向板425与所述第四导向板426之间放置所述第三接线体411。

101.在本实施例中,如图24所示,所述第一接线体409、第二接线体410、第三接线体411、第四接线体412、第五接线体413和第六接线体414可采用导电金属片,比如钣金片、铜片、铝片等,与硬质导电体3端的连接件301以及电机模块6的连接可采用焊接或公母头插接的形式。

102.以上所述仅为说明本发明的实施方式,并不用于限制本发明,对于本领域的技术人员来说,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。