1.本实用新型涉及拉床制造技术领域,特别是涉及一种夹刀装置及振动拉床。

背景技术:

2.拉床作为金属加工设备,在通常的使用过程中拉刀均采用直线均匀拉削速度,拉刀在切削过程中刀齿与加工对象均采用均匀挤压方式,使拉刀的刃口部分易磨损、局部温度过高,造成拉刀的耐用度和切削效率的降低,从而影响拉床的使用成本和拉削加工效率。

技术实现要素:

3.基于此,有必要针对传统拉床的拉刀使用寿命较短、切削效率较低的问题,提供一种可延长拉刀使用寿命、提高切削效率的夹刀装置及振动拉床。

4.一种夹刀装置,包括刀夹座、夹刀机构及振动机构;

5.所述刀夹座的一端开设有安装孔;

6.所述夹刀机构的一端可滑动地穿设于所述安装孔内;所述夹刀机构具有大小可调的夹持部;所述夹持部用于夹紧拉刀,并使所述拉刀的拉削方向与所述安装孔的中轴线方向一致;

7.所述振动机构与所述夹刀机构连接,并受控提供促使所述夹刀机构沿所述安装孔的中轴线方向往复振动的振动力。

8.在其中一些实施例中,所述振动机构包括振动驱动件、振动盘及与所述夹刀机构固定连接的振动块;

9.所述振动盘可转动地安装于所述刀夹座,并突出于所述刀夹座设有所述安装孔的一端;所述振动盘背离或朝向所述安装孔的一侧表面沿周向设置有振动部;所述振动部背离所述振动盘的一侧具有沿所述振动盘的周向高低起伏的振动面;

10.所述振动块至少部分与所述振动盘层叠设置;所述振动块朝向所述振动盘的一侧表面设置有与所述振动面可滑动地接触的配合部;

11.所述振动驱动件用于驱使所述振动盘自转,以带动所述配合部沿所述安装孔的中轴线方向往复振动。

12.在其中一些实施例中,所述振动部为沿所述振动盘的周向间隔设置的多个振动齿;多个所述振动齿绕所述振动盘的中心轴线呈辐射状设置;所述配合部为设置于所述振动块朝向所述振动盘一侧的凸柱;在所述振动盘的周向上,所述凸柱远离所述振动块一端的尺寸小于相邻两个所述振动齿之间的齿槽宽;或

13.所述振动部为沿所述振动盘的周向设置的振动环;所述振动环背离所述振动盘的一侧具有所述振动面;所述配合部为与所述振动面可滑动地抵持的凸柱;或

14.所述振动部为沿所述振动盘的周向形成于所述振动盘朝向振动块一侧表面的环形凹槽;所述环形凹槽的底面作为所述振动面,为沿所述振动盘的周向高低起伏的曲折面;所述配合部为伸入所述环形凹槽并与所述振动面可滑动地抵持的凸柱。

15.在其中一些实施例中,所述振动机构还包括第一弹性件;所述第一弹性件用于提供一驱使所述振动块沿朝向所述振动盘的方向移动的弹性力,以将所述配合部可滑动地抵持于所述振动面上。

16.在其中一些实施例中,所述夹刀机构位于所述安装孔外的部位具有朝向所述安装孔的夹持面;所述夹持面沿所述安装孔的周向延伸;所述振动块位于所述振动盘朝向所述安装孔的一侧;所述第一弹性件为蝶形弹簧;所述第一弹性件夹持于所述夹持面与所述刀夹座设有所述安装孔的一侧表面之间。

17.在其中一些实施例中,所述振动机构还包括第二弹性件;所述第二弹性件用于提供一驱使所述夹刀机构沿与所述第一弹性件的弹性力方向相反的方向移动的弹性回复力;所述第一弹性件提供的弹性力大于所述第二弹性件提供的弹性回复力。

18.在其中一些实施例中,所述第二弹性件为蝶形弹簧;所述刀夹座包括基座及设置于所述基座上的支架;所述支架上开设有贯穿所述支架的所述安装孔;

19.所述夹刀装置还包括锁紧件;所述夹刀机构的一端穿过所述安装孔,并与所述锁紧件连接;所述第二弹性件套设于所述夹刀机构位于所述支架朝向所述基座的一端;所述锁紧件通过所述第二弹性件与所述支架抵持。

20.在其中一些实施例中,所述振动机构为多个;多个所述振动机构沿所述安装孔的周向间隔设置,并用于提供同步驱使所述夹刀机构沿所述安装孔的中轴线方向振动的振动力;和/或

21.所述夹刀装置还包括轴向限位件;所述轴向限位件安装于所述刀夹座上,并用于对所述振动块沿所述安装孔的周向位置进行限定。

22.在其中一些实施例中,所述振动机构为超声波振动机构;所述超声波振动机构包括超声波发生器及与所述夹刀机构连接的超声换能器;所述超声波发生器与所述超声换能器相连,用于驱动所述超声换能器工作以带动所述夹刀机构沿所述安装孔的中轴线方向往复振动。

23.一种振动拉床,包括床身、如上所述的夹刀装置及拉刀;所述刀夹座安装于所述床身上;所述拉刀夹紧于所述夹持部内。

24.上述夹刀装置及振动拉床,拉刀的拉削方向与安装孔的中轴线方向一致,故当振动机构为夹刀机构提供振动力时,可驱动夹刀机构带动拉刀沿拉刀的拉削方向往复振动。当需要利用振动拉床对工件进行拉削加工时,在拉削方向上具有轻微振动的拉刀,其刃口部并不会在整个拉削加工过程中一直与工件表面挤压接触,从而使得冷却液很容易就会进入拉刀的刃口部与工件的表面之间,以减少切削温度的上升,降低了拉刀被磨损和腐蚀的概率,提高了拉刀的耐磨性和耐腐蚀性,使得拉刀的耐用度更高。进一步地,采用在拉削方向产生微量振动的拉刀对工件进行振动拉削,可将切削力减少到常规切削的1/5至1/10,有利于拉削效率的提升。因此,上述夹刀装置的设置,能有效地提高拉刀的切削效率和拉刀的耐用度,从而使得拉刀能够兼顾较长的使用寿命和较高的切削效率。

附图说明

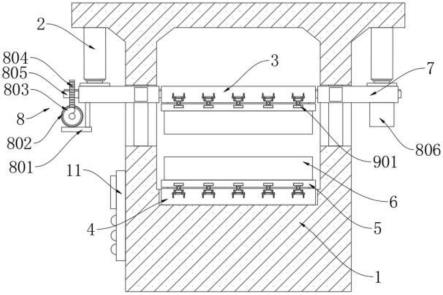

25.图1为本实用新型一实施例中夹刀装置的结构示意图;

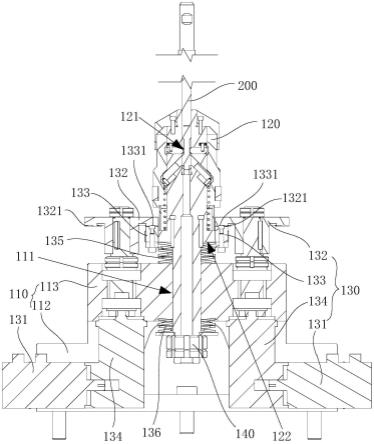

26.图2为图1所示夹刀装置的剖视图;

27.图3为图1所示夹刀装置的俯视图。

28.标号说明:100、夹刀装置;110、刀夹座;111、安装孔;112、基座;113、支架;120、夹刀机构;121、夹持部;122、夹持面;130、振动机构;131、振动驱动件;132、振动盘;1321、振动部;133、振动块;1331、配合部;134、减速机;135、第一弹性件;136、第二弹性件;140、锁紧件;200、拉刀。

具体实施方式

29.为了便于理解本实用新型,下面将参照相关附图对本实用新型进行更全面的描述。附图中给出了本实用新型的较佳的实施例。但是,本实用新型可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本实用新型的公开内容的理解更加透彻全面。

30.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本实用新型。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

31.在描述位置关系时,除非另有规定,否则当一元件被指为在另一元件“上”时,其能直接在其他元件上或亦可存在中间元件。亦可以理解的是,当元件被指为在两个元件“之间”时,其可为两个元件之间的唯一一个,或亦可存在一或多个中间元件。

32.在使用本文中描述的“包括”、“具有”、和“包含”的情况下,除非使用了明确的限定用语,例如“仅”、“由

……

组成”等,否则还可以添加另一部件。除非相反地提及,否则单数形式的术语可以包括复数形式,并不能理解为其数量为一个。

33.本实用新型提供了一种夹刀装置及振动拉床。其中,振动拉床包括床身、夹刀装置及拉刀。夹刀装置安装于床身上,并用于夹紧定位拉刀。具体的,振动拉床还包括安装于床身上的定位夹具,定位夹具用于定位工件,以方便后续拉刀对工件进行拉削加工。

34.图1及图2示出了本实用新型一实施例中可调拉刀200高度的夹刀装置100 的结构。为了便于说明,附图仅示出了与实施例相关的结构。

35.请参阅图1及图2,本实用新型较佳实施例中的夹刀装置100包括刀夹座 110、夹刀机构120及振动机构130。

36.刀夹座110主要起支撑和连接作用。在振动拉床中,刀夹座110安装于床身上,以将夹刀装置100安装到床身上。夹刀座的一端开设有安装孔111。其中,安装孔111设置于夹刀装置100用于安装拉刀200的一端,例如在立式拉床中,安装孔111开设于拉刀200座的顶部。

37.夹刀机构120的一端可滑动地穿设于安装孔111内。夹刀机构120具有大小可调的夹持部121。夹持部121用于夹紧拉刀200,并使拉刀200的拉削方向与安装孔111的中轴线方向一致。由此,安装孔111的中轴线方向与拉刀200 的纵长方向(即拉削方向)一致,例如在立式拉床中,安装孔111为竖向孔。

38.其中,夹刀机构120为由多个零件组成的组合结构,多个零件相互配合,可实现对拉刀200的装夹及拆卸;夹持部121则是一个虚拟空间,通过改变构成该虚拟空间的多个零件之间的距离或结构,即可实现对夹持部121大小的调节。具体地,当夹持部121的大小调小时,可将拉刀200夹紧定位在夹持部121 内,当夹持部121的大小调大时,夹持部121松开拉

刀200,以方便拉刀200的拆卸。

39.振动机构130与夹刀机构120连接,并受控提供促使夹刀机构120沿安装孔111的中轴线方向往复振动的振动力。在实际使用过程中,振动机构130能够为夹刀机构120提供一驱使夹刀机构120沿安装孔111的中轴线方向往复振动的振动力,从而可带动拉刀200沿其拉削方向往复振动,进而使得振动拉床可实现振动拉削。

40.在利用振动拉床对工件进行振动拉削过程中,由于拉刀200在拉削方向上产生微量振动,使拉大的刃口部在整个拉削过程中并不会与工件面的表面一直接触,故冷却液在拉削加工过程中很容易进入拉动的刃口部与工件的表面之间,以减少切削温度的上升,降低了拉刀200被磨损和腐蚀的概率,提高了拉刀200 的耐磨性和耐腐蚀性,从而使得拉刀200的耐用度更高,有利于拉刀200使用寿命的延长。

41.进一步地,采用在拉削方向产生微量振动的拉刀200对工件进行振动拉削,可将切削力减少至常规切削力的1/5至1/10,有利于拉削效率的提升。因此,上述夹刀装置100的设置,能有效地提高拉刀200的切削效率和拉刀200的耐用度,从而使得拉大能够兼顾较长的使用寿命和较高的切削效率。

42.另外,由于拉刀200是对工件表面进行振动拉削,所以切削液更容易进入拉刀200的刃口部与工件的表面之间,促进了切削液的冷却效果和润滑效果,减小了加工后工件表面的表面粗糙度,提高了拉削加工精度,能够获得低残余应力的加工表面。而且采用上述振动拉削的方式,还可改善拉削加工过程中的排屑性能,消除了积屑瘤,还有利于毛刺的去除。

43.在一个实施例中,振动机构130为超声波振动机构。超声波振动机构包括超声波发生器(图未示)及与夹刀机构120连接的超声换能器(图未示)。超声波发生器与超声换能器相连,用于驱动超声换能器工作以带动夹刀机构120沿安装孔111的中轴线方向往复振动。当需要改变振动频率时,可通过超声波发生器产生不同频率的超声波来实现。在实际使用过程中,通过超声波发生器产生的超声波信号来控制夹刀机构120带动拉刀200振动动作。

44.在另一实施例中,振动机构130包括振动驱动件131、振动盘132及与夹刀机构120固定连接的振动块133。振动盘132可转动地安装于刀夹座110,并突出于刀夹座110设有安装孔111的一端。振动盘132背离或朝向安装孔111的一侧表面沿周向设置有振动部1321。振动部1321背离振动盘132的一侧具有沿振动盘132的周向高低起伏的振动面(图未标)。其中,振动面可以为高低起伏的环周曲面,也可以为高低起伏的环周弯折面。

45.振动块133至少部分与振动盘132层叠设置。振动块133朝向振动盘132 的一侧表面设置有与振动面可滑动地接触的配合部1331。振动驱动件131用于驱使振动盘132自转,以带动配合部1331沿安装孔111的中轴线方向往复振动。具体地,振动驱动件131为伺服电机,振动驱动件131的输出轴通过减速机134 与振动盘132传动连接,以驱动振动盘132自转。

46.当振动拉床为立式拉床时,振动块133可以在振动盘132的上方,也可以在振动盘132的下方。在实际应用过程中,当振动驱动件131驱动振动盘132 自转时,配合部1331沿振动盘132的周向在振动面上滑动,以利用高低起伏的振动面推动配合部1331带动夹刀机构120沿安装孔111的中轴线方向往复振动,以方便装夹在夹持部121内的拉刀200后续进行振动拉削,故振动机构130为机械振动机构130。

47.进一步地,在一个实施例中,振动部1321为沿振动盘132的周向间隔设置的多个振动齿。多个振动齿绕振动盘132的中心轴线呈辐射状设置。配合部1331 为设置于振动块133朝向振动盘132一侧的凸柱。在振动盘132的周向上,凸柱远离振动块133一端的尺寸小于相邻两个振动齿之间的齿槽宽。由此,多个振动齿的表面沿振动盘132的周向形成高低起伏的振动面。

48.将凸柱远离振动块133一端的尺寸设置为小于相邻两个振动齿之间的齿槽宽,以保证凸柱能否伸入至相邻两个振动齿之间的齿槽内,以保证凸柱在振动面内沿振动盘132的周向滑动时,能够伸入至相邻两个振动齿之间的齿槽内,以保证振动效果。

49.进一步地,在另一实施例中,振动部1321为沿振动盘132的周向设置的振动环。其中,振动环可以通过焊接、螺接、卡接等方式固定在振动盘132上。振动环背离振动盘132的一侧具有振动面。配合部1331为与振动面可滑动地抵持的凸柱。将振动部1321设置为振动环,可降低振动部1321和振动盘132的加工难度,进而使得夹刀装置100的加工也更为简便。

50.进一步地,再一实施例中,振动部1321为沿振动盘132的周向形成于振动盘132朝向振动块133一侧表面的环形凹槽。环形凹槽的底面作为振动面,为沿振动盘132的周向高低起伏的曲折面。配合部1331为伸入环形凹槽并与振动面可滑动地抵持的凸柱。

51.在上述实施例中,凸柱可以为通过焊接、机械加工、浇铸等方式形成于振动盘132上的凸起结构,也可以通过螺接、卡接等方式安装于振动盘132上的杆状零件(例如,螺栓、铆钉、销轴等)。

52.当然,在本实用新型的实施例中,振动部1321和配合部1331的结构不限于上述实施例中的结构,还可以为能够使得夹刀机构120实现往复振动的其他结构形式,再次不再一一列举。

53.请再次参阅图1及图2,进一步地,在一些实施例中,振动机构130还包括第一弹性件135。第一弹性件135用于提供一驱使振动块133沿朝向振动盘132 的方向移动的弹性力,以将配合部1331可滑动地抵持于振动面上。其中,第一弹性件135可以为金属弹片、压缩弹簧、蝶形弹簧等。第一弹性件135的设置,可保证振动部1321能够有效地与振动面抵持,提高了夹刀装置100的运行稳定性,有利于振动拉床可靠性的提高。

54.更进一步地,夹刀机构120位于安装孔111外的部位具有朝向安装孔111 的夹持面122。夹持面122沿安装孔111的周向延伸。振动块133位于振动盘 132朝向安装孔111的一侧。第一弹性件135为蝶形弹簧。第一弹性件135夹持于夹持面122与刀夹座110设有安装孔111的一侧表面之间。

55.当振动拉床位于水平面时,振动块133位于振动盘132的下方,夹持面122 为夹刀机构120上朝向的面。而将第一弹性件135夹持于夹持面122与刀夹座 110设有安装孔111一侧的表面之间,以实现第一弹性件135的安装。而将第一弹性件135设置为蝶形弹簧,则是为了便于调节第一弹性件135的弹性力大小,在实际应用中,可通过调节蝶形弹簧的数量来实现对第一弹性件135弹性力的调节,提高振动拉床的使用便利性。

56.更进一步地,在一些实施例中,振动机构130还包括第二弹性件136。第二弹性件136用于提供一驱使夹刀机构120沿与第一弹性件135的弹性力方向相反的方向移动的弹性回复力。第一弹性件135提供的弹性力大于第二弹性件136 提供的弹性回复力。其中,第二弹性件136与第一弹性件135可相同,也可不同。

57.由此,第二弹性件136施加在夹刀机构120上的弹性回复力方向与第一弹性件135施加在夹刀机构120上的弹性力方向正好相反,而将第二弹性件136 提供的弹性回复力设置为小于第一弹性件135提供的弹性力,则是为了保证振动部1321能够与振动面保持有效地抵持。而第一弹性件135和第二弹性件136 相互配合,则用于在夹刀机构120带动拉刀200振动过程中起复位作用,以保证夹刀机构120能够进行持续有力的振动。

58.更进一步地,在一些实施例中,第二弹性件136为蝶形弹簧。刀夹座110 包括基座112及设置于基座112上的支架113。支架113上开设有贯穿支架113 的安装孔111。由此,安装孔111为通孔。夹刀装置100还包括锁紧件140。夹刀机构120的一端穿过安装孔111,并与锁紧件140连接。第二弹性件136套设于夹刀机构120位于支架113朝向基座112的一端。锁紧件140通过第二弹性件136与支架113抵持。由此,第二弹性件136夹持于锁紧件140与支架113 之间,以实现第二弹性件136的安装。锁紧件140用于对夹刀机构120在轴向上进行锁定,以保证夹刀机构120与刀夹座110之间的连接稳定性和连接可靠性。

59.而将第二弹性件136设置为蝶形弹簧,以方便对第二弹性件136的弹性力的调节,以提高振动拉床的使用便利性。在实际用过程中,可通过调节蝶形弹簧的数量来实现对第二弹性件136弹性回复力的调节。

60.请一并参阅图3,在一些实施例中,振动机构130为多个。多个振动机构 130沿安装孔111的周向间隔设置,并用于提供同步驱使夹刀机构120沿安装孔 111的中轴线方向振动的振动力。其中,振动机构130的数量可以为两个以上的数量。具体在本实施例中,振动机构130的数量为两个。多个振动机构130的设置,可增大夹刀机构120受到的振动力。

61.在一些实施例中,夹刀装置100还包括轴向限位件(图未示)。轴向限位件安装于刀夹座110上,并用于对振动块133沿安装孔111的周向位置进行限位。轴向限位件的设置,可防止振动块133在振动盘132的带动下发生转动的情况,有效地保证了夹刀机构120和拉刀200的运行稳定性,以进一步提高拉削加工的精度可靠性。

62.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

63.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。