自偏置环行器用高剩磁m型钡铁氧体制备技术

技术领域

1.本技术属于铁氧体材料制备技术领域,特别涉及自偏置环行器用高剩磁m型六角铁氧体材料及其制备方法。

背景技术:

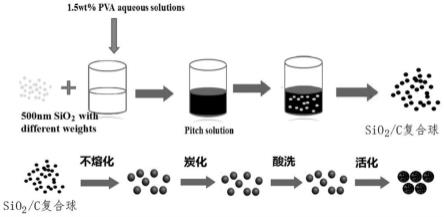

2.铁氧体环行器基板所使用材料分为尖晶石型、石榴石型及磁铅石型三种。而传统的微波铁氧体环行器由尖晶石或石榴石材料制成,而这类环行器通常需要外加永磁体来提供一个偏置磁场,所需永磁体体积随器件工作频率的增加而增大,这将极大地增加环行器的体积和质量,不利于小型化和集成化的发展。而磁铅石型的六角铁氧体具有较高的各向异性场,可为环行器的铁氧体基板提供一个自偏置场,因此可将环行器的磁钢减小,甚至完全去除,这对于实现环行器的小型化和片式化具有重要意义。采用具有高剩磁的六角铁氧体材料进行制备铁氧体基板,可减小外置磁钢尺寸,甚至完全去除磁钢。由于铁氧体基板厚度通常为300μm左右,存在较大的退磁场,难以获得高剩磁。本发明提供了一种具有高剩磁六角铁氧体及制备方法。通过适宜主配方和添加剂配方控制材料的成分,结合球磨工艺调整粉料粒度、采用湿法磁场成型工艺制备生坯,再结合优化的烧结工艺,最终制备的m型六角铁氧体材料。其特征在于,剩磁约3500gs。

技术实现要素:

3.本发明主要针对自偏置环行器用六角铁氧体材料剩磁较低的技术难题,提供一种高剩磁六角铁氧体材料及其制备方法。

4.本发明自偏置环行器用六角铁氧体材料制备方法包括以下步骤:

5.1、配方

6.原材料选取按质量百分比,以氧化物计算,称取15.27wt%baco3、3.12wt%la2o3、80.07wt%fe2o3、其余为cuo原料;

7.2、一次球磨

8.将上述料粉在球磨机内混合均匀,球磨时间为12~16小时;

9.3、预烧

10.将步骤2所得球磨料烘干,在1120℃预烧2~3小时;

11.4、掺杂

12.将步骤3所得粉料按重量比加入以下掺杂剂:2.5%bi2o3、2.0%cuo和0.2%~1.2%caco3;

13.5、二次球磨

14.将步骤4中得到的料粉在球磨机中球磨18~25小时;

15.6、脱水

16.将步骤5中所得的球磨浆料经纱布脱水,料浆含水量控制在15~30%之间;

17.7、成型

18.将步骤6所得脱水浆料在磁场成型机下压制成型,成型磁场强度为1.2~1.8t,成型压力为80~120mpa;

19.8、烧结

20.将步骤7所得坯件置于烧结炉内烧结,在980℃保温1~3小时;

21.9、测试

22.将步骤8所得样品进行磁性能测试。

23.采用美国lakeshore 8604型振动样品磁强计测试样品的矫顽力hc、饱和磁化强度4πms、剩余磁化强度4πmr以及剩磁比4πmr/4πms等静磁性能。

24.本发明制备的自偏置环行器用六角铁氧体材料最终的技术指标如下:

25.饱和磁化强度:4πms》4.2kgs;

26.剩余磁化强度4πmr:》3.4kgs;

27.剩磁比mr/ms:》0.79

28.内禀矫顽力h

cj

:》2.4koe;

29.本发明采用氧化物陶瓷工艺制备高剩磁m型六角铁氧体。本实验流程操作简单,成本低,周期短,适用于大型工业生产。主要采用离子取代、湿法磁场成型、二次添加剂等获得高剩磁。

具体实施方式

30.针对目前m型铁氧体块材剩磁低的问题,本发明提供一种高剩磁的m型六角铁氧体材料及其制备方法。

31.包括以下步骤:本发明的自偏置环行器用六角铁氧体材料主成分按摩尔百分比,以氧化物计算,掺杂剂成分按重量百分比,以氧化物计算。本发明的自偏置环行器用六角铁氧体材料及其制备方法,包括以下步骤:

32.实施例1:

33.1、配方

34.原材料选取按质量百分比,以氧化物计算,称取15.27wt%baco3、3.12wt%la2o3、80.07wt%fe2o3、其余为cuo原料;

35.2、一次球磨

36.将上述料粉在球磨机内混合均匀,时间12小时;

37.3、预烧

38.将步骤2所得球磨料烘干,在1120℃炉内预烧2小时;

39.4、掺杂

40.将步骤3所得粉料按重量比加入以下掺杂剂2.5%bi2o3、2.0%cuo、0.8%caco3;

41.5、二次球磨

42.将步骤4中得到的料粉在球磨机中球磨18小时;

43.6、脱水

44.将步骤5中所得的球磨浆料经纱布脱水,料浆含水量控制在15~30%之间;

45.7、成型

46.将步骤6所得脱水浆料在磁场成型机下压制成型,成型磁场强度为1.2t,成型压力

为120mpa;

47.8、烧结

48.将步骤7所得坯件置于烧结炉内烧结,在980℃保温1.5小时;

49.实施例2:

50.1、配方

51.原材料选取按质量百分比,以氧化物计算,称取15.27wt%baco3、3.12wt%la2o3、80.07wt%fe2o3、其余为cuo原料;

52.2、一次球磨

53.将上述料粉在球磨机内混合均匀,时间12小时;

54.3、预烧

55.将步骤2所得球磨料烘干,在1120℃炉内预烧2小时;

56.4、掺杂

57.将步骤3所得粉料按重量比加入一下掺杂剂:2.5%bi2o3、2.0%cuo和1.0%caco3;

58.5、二次球磨

59.将步骤4中得到的料粉在球磨机中球磨18小时;

60.6、脱水

61.将步骤5中所得的球磨浆料经纱布脱水,料浆含水量控制在15~30%之间;

62.7、成型

63.将步骤6所得脱水浆料在磁场成型机下压制成型,成型磁场强度为1.2~1.8t,成型压力为80~120mpa;

64.8、烧结

65.将步骤7所得坯件置于烧结炉内烧结,在980℃保温1.5小时;

66.实施例3:

67.1、配方

68.原材料选取按质量百分比,以氧化物计算,称取15.27wt%baco3、3.12wt%la2o3、80.07wt%fe2o3、其余为cuo原料;

69.2、一次球磨

70.将上述料粉在球磨机内混合均匀,时间12小时;

71.3、预烧

72.将步骤2所得球磨料烘干,在1120℃炉内预烧2小时;

73.4、掺杂

74.将步骤3所得粉料按重量比加入一下掺杂剂:2.5%bi2o3、2.0%cuo和1.2%caco3;

75.5、二次球磨

76.将步骤4中得到的料粉在球磨机中球磨18小时;

77.6、脱水

78.将步骤5中所得的球磨浆料经纱布脱水,料浆含水量控制在15~30%之间;

79.7、成型

80.将步骤6所得脱水浆料在磁场成型机下压制成型,成型磁场强度为1.2t,成型压力为100mpa;

81.8、烧结

82.将步骤7所得坯件置于烧结炉内烧结,在980℃保温1.5小时;

83.经以上工艺制备出的m型六角铁氧体材料,其性能指标如下:

84.实施例1~3测试结果如下:

85.实施例4πms(gs)4πmr(gs)h

cj

(oe)d(g/cm3)14334347723615.1624379345423535.1834370350623685.20

技术领域

1.本技术属于铁氧体材料制备技术领域,特别涉及自偏置环行器用高剩磁m型六角铁氧体材料及其制备方法。

背景技术:

2.铁氧体环行器基板所使用材料分为尖晶石型、石榴石型及磁铅石型三种。而传统的微波铁氧体环行器由尖晶石或石榴石材料制成,而这类环行器通常需要外加永磁体来提供一个偏置磁场,所需永磁体体积随器件工作频率的增加而增大,这将极大地增加环行器的体积和质量,不利于小型化和集成化的发展。而磁铅石型的六角铁氧体具有较高的各向异性场,可为环行器的铁氧体基板提供一个自偏置场,因此可将环行器的磁钢减小,甚至完全去除,这对于实现环行器的小型化和片式化具有重要意义。采用具有高剩磁的六角铁氧体材料进行制备铁氧体基板,可减小外置磁钢尺寸,甚至完全去除磁钢。由于铁氧体基板厚度通常为300μm左右,存在较大的退磁场,难以获得高剩磁。本发明提供了一种具有高剩磁六角铁氧体及制备方法。通过适宜主配方和添加剂配方控制材料的成分,结合球磨工艺调整粉料粒度、采用湿法磁场成型工艺制备生坯,再结合优化的烧结工艺,最终制备的m型六角铁氧体材料。其特征在于,剩磁约3500gs。

技术实现要素:

3.本发明主要针对自偏置环行器用六角铁氧体材料剩磁较低的技术难题,提供一种高剩磁六角铁氧体材料及其制备方法。

4.本发明自偏置环行器用六角铁氧体材料制备方法包括以下步骤:

5.1、配方

6.原材料选取按质量百分比,以氧化物计算,称取15.27wt%baco3、3.12wt%la2o3、80.07wt%fe2o3、其余为cuo原料;

7.2、一次球磨

8.将上述料粉在球磨机内混合均匀,球磨时间为12~16小时;

9.3、预烧

10.将步骤2所得球磨料烘干,在1120℃预烧2~3小时;

11.4、掺杂

12.将步骤3所得粉料按重量比加入以下掺杂剂:2.5%bi2o3、2.0%cuo和0.2%~1.2%caco3;

13.5、二次球磨

14.将步骤4中得到的料粉在球磨机中球磨18~25小时;

15.6、脱水

16.将步骤5中所得的球磨浆料经纱布脱水,料浆含水量控制在15~30%之间;

17.7、成型

18.将步骤6所得脱水浆料在磁场成型机下压制成型,成型磁场强度为1.2~1.8t,成型压力为80~120mpa;

19.8、烧结

20.将步骤7所得坯件置于烧结炉内烧结,在980℃保温1~3小时;

21.9、测试

22.将步骤8所得样品进行磁性能测试。

23.采用美国lakeshore 8604型振动样品磁强计测试样品的矫顽力hc、饱和磁化强度4πms、剩余磁化强度4πmr以及剩磁比4πmr/4πms等静磁性能。

24.本发明制备的自偏置环行器用六角铁氧体材料最终的技术指标如下:

25.饱和磁化强度:4πms》4.2kgs;

26.剩余磁化强度4πmr:》3.4kgs;

27.剩磁比mr/ms:》0.79

28.内禀矫顽力h

cj

:》2.4koe;

29.本发明采用氧化物陶瓷工艺制备高剩磁m型六角铁氧体。本实验流程操作简单,成本低,周期短,适用于大型工业生产。主要采用离子取代、湿法磁场成型、二次添加剂等获得高剩磁。

具体实施方式

30.针对目前m型铁氧体块材剩磁低的问题,本发明提供一种高剩磁的m型六角铁氧体材料及其制备方法。

31.包括以下步骤:本发明的自偏置环行器用六角铁氧体材料主成分按摩尔百分比,以氧化物计算,掺杂剂成分按重量百分比,以氧化物计算。本发明的自偏置环行器用六角铁氧体材料及其制备方法,包括以下步骤:

32.实施例1:

33.1、配方

34.原材料选取按质量百分比,以氧化物计算,称取15.27wt%baco3、3.12wt%la2o3、80.07wt%fe2o3、其余为cuo原料;

35.2、一次球磨

36.将上述料粉在球磨机内混合均匀,时间12小时;

37.3、预烧

38.将步骤2所得球磨料烘干,在1120℃炉内预烧2小时;

39.4、掺杂

40.将步骤3所得粉料按重量比加入以下掺杂剂2.5%bi2o3、2.0%cuo、0.8%caco3;

41.5、二次球磨

42.将步骤4中得到的料粉在球磨机中球磨18小时;

43.6、脱水

44.将步骤5中所得的球磨浆料经纱布脱水,料浆含水量控制在15~30%之间;

45.7、成型

46.将步骤6所得脱水浆料在磁场成型机下压制成型,成型磁场强度为1.2t,成型压力

为120mpa;

47.8、烧结

48.将步骤7所得坯件置于烧结炉内烧结,在980℃保温1.5小时;

49.实施例2:

50.1、配方

51.原材料选取按质量百分比,以氧化物计算,称取15.27wt%baco3、3.12wt%la2o3、80.07wt%fe2o3、其余为cuo原料;

52.2、一次球磨

53.将上述料粉在球磨机内混合均匀,时间12小时;

54.3、预烧

55.将步骤2所得球磨料烘干,在1120℃炉内预烧2小时;

56.4、掺杂

57.将步骤3所得粉料按重量比加入一下掺杂剂:2.5%bi2o3、2.0%cuo和1.0%caco3;

58.5、二次球磨

59.将步骤4中得到的料粉在球磨机中球磨18小时;

60.6、脱水

61.将步骤5中所得的球磨浆料经纱布脱水,料浆含水量控制在15~30%之间;

62.7、成型

63.将步骤6所得脱水浆料在磁场成型机下压制成型,成型磁场强度为1.2~1.8t,成型压力为80~120mpa;

64.8、烧结

65.将步骤7所得坯件置于烧结炉内烧结,在980℃保温1.5小时;

66.实施例3:

67.1、配方

68.原材料选取按质量百分比,以氧化物计算,称取15.27wt%baco3、3.12wt%la2o3、80.07wt%fe2o3、其余为cuo原料;

69.2、一次球磨

70.将上述料粉在球磨机内混合均匀,时间12小时;

71.3、预烧

72.将步骤2所得球磨料烘干,在1120℃炉内预烧2小时;

73.4、掺杂

74.将步骤3所得粉料按重量比加入一下掺杂剂:2.5%bi2o3、2.0%cuo和1.2%caco3;

75.5、二次球磨

76.将步骤4中得到的料粉在球磨机中球磨18小时;

77.6、脱水

78.将步骤5中所得的球磨浆料经纱布脱水,料浆含水量控制在15~30%之间;

79.7、成型

80.将步骤6所得脱水浆料在磁场成型机下压制成型,成型磁场强度为1.2t,成型压力为100mpa;

81.8、烧结

82.将步骤7所得坯件置于烧结炉内烧结,在980℃保温1.5小时;

83.经以上工艺制备出的m型六角铁氧体材料,其性能指标如下:

84.实施例1~3测试结果如下:

85.实施例4πms(gs)4πmr(gs)h

cj

(oe)d(g/cm3)14334347723615.1624379345423535.1834370350623685.20

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。