1.本技术涉及建筑材料技术领域,更具体地说,它涉及一种具有耐火性和防爆裂性的高强混凝土及其制备方法。

背景技术:

2.火灾温度高(可达1000℃以上)、升温速度快(具有热冲击性)、持续时间长,大火不仅会造成惨重的人员伤亡和设备损毁,而且会对建筑材料或钢结构的强度造成永久性的损害,如混凝土高温爆裂、保护层剥落、混凝土耐久性降低等。目前通常采用一些构造措施或预防性措施,降低混凝土发生火灾的概率,例如,在混凝土构件外侧喷涂防火涂层,在火灾发生时,防火涂层可以明显的阻止火焰与热量在混凝土中的传递,减低其传递速度,从而提高其耐火性能,达到保护防护的作用。

3.但这种防火措施只要依靠“外部力量”被动防火,未充分发挥混凝土结构自身的防火能力,且防火涂层容易脱落或失效,需要在混凝土工全寿命期中更新,增加了维护成本。

技术实现要素:

4.为了提高混凝土的耐火和防爆裂性,本技术提供一种具有耐火性和防爆裂性的高强混凝土及其制备方法。

5.第一方面,本技术提供一种具有耐火性和防爆裂性的高强混凝土,采用如下的技术方案:一种具有耐火性和防爆裂性的高强混凝土,包括以下重量份的组分:250-300份水泥、120

‑ꢀ

180份粉煤灰、90-120份矿粉、950-1000份粗骨料、820-860份细骨料、7-11份减水剂、 115-125份水、10-20份高温增粘剂、20-32份陶瓷复合材料、18-36份高温增强材料;所述高温增粘剂包括质量比为1:0.3-0.5:0.5-1的聚酰胺树脂、石蜡和聚苯乙烯。

6.通过采用上述技术方案,由于采用聚酰胺树脂、石蜡和聚苯乙烯三种物质作为高温增粘剂,这三种物质的熔点不同,当混凝土受到高温火灾损害时,在燃烧升温过程中,首先熔点较低的石蜡热熔,增加混凝土内部结构的粘性,并在混凝土内部形成屏障,降低氧气在混凝土内的传播,从而防止混凝土内部热量传递,当燃烧温度不断升高,聚苯乙烯热熔,在混凝土内流动,增加骨料的粘接牢度,防止混凝土在高温下爆裂,当温度继续升高时,聚酰胺树脂热熔,再次在混凝土内部形成保护屏障,降低热量的传递,并增加混凝土结构的稳定性,防止高温下开裂。

7.优选的,所述高温增强材料由高温下熔融的外保护层包裹发泡植物纤维构成,发泡植物纤维包括以下重量份的组分:0.2-0.4份水玻璃、0.2-0.4份改性蒙脱土、0.1-0.15份表面活性剂、0.01-0.05份胶粘剂、1-2份植物纤维、0.5-1份硫酸铝、0.4-0.8份发泡剂。

8.通过采用上述技术方案,使用水玻璃和硫酸铝会制成水玻璃凝胶,将水玻璃凝胶与植物纤维混合,水玻璃凝胶在植物纤维的细胞壁和细胞腔内,二氧化硅会与纤维素、半纤维素等有机化合物发生一系列水解、缩聚反应,在分子或纳米水平上构成凝胶/纤维复合材

料,水玻璃凝胶可以抑制热量传递,从而改善植物纤维的尺寸稳定性和阻燃、耐火性能;加入改性蒙脱土,植物纤维分子会插入到改性蒙脱土的片层之间,剥离后的改性蒙脱土片层会与纤维之间形成稳定的纤维网络结构,改善蒙脱土表面的羟基能与纤维之间形成氢键,当植物纤维发泡材料受到外力时,泡孔壁有破裂的可能性,而且会继续蔓延,使发泡植物纤维断裂,而改性蒙脱土片层有一定的刚性,不易发生断裂,能有效吸收荷载,增强发泡植物纤维的韧性,提高混凝土的抗爆裂性能。

9.优选的,所述发泡植物纤维由以下方法制成:将植物纤维与水按照1:18-19的质量比混合,粉碎成浆液,加入胶粘剂和水玻璃,混合均匀后加入表面活性剂、改性蒙脱土和发泡剂,加入硫酸铝调节ph为7-8,搅拌均匀后,升温至80-100℃,搅拌发泡20-25min,冷却至室温后,在80-90℃下干燥。

10.通过采用上述技术方案,植物纤维制成浆液后,加入胶粘剂和水玻璃,然后用表面活性剂改善改性蒙脱土与水玻璃等的分散性,在粘胶剂的作用下,改性蒙脱土与植物纤维之间结合紧密,水玻璃的碱性较高,与植物纤维浆液混合后,浆液呈碱性,其氢氧根离子与随后加入的硫酸铝形成带正电的羟基络合离子,这些络合离子因自身带有一定量的正电荷,所以会与水中有些带负电荷的植物纤维基团和胶粘剂基团发生吸附、电中和等作用,从而使发泡植物纤维的抗压强度增大;改性蒙脱土的加入能改善发泡率,是植物纤维更加松软轻质,表面孔隙更多,蒙脱土均匀的吸附在纤维上,有利于纤维形成纤维网,使发泡纤维内部形成立体网状结构,这些立体网状结构有利于气体在纤维内部的扩散,使发泡植物纤维更加疏松多孔,降低材料的密度,提高其隔热性能。

11.优选的,所述外保护层选自聚乙烯醇、聚脲甲醛、动物明胶中的一种或几种的混合物。

12.通过采用上述技术方案,聚乙烯醇、聚脲甲醛和动物明胶均能在高温下熔融,从而在混凝土内流动,并释放内部的发泡植物纤维,使发泡植物纤维内孔洞露出,吸收热量,起到隔热阻燃的作用。

13.优选的,所述改性蒙脱土由十六烷基三甲基溴化铵插层改性制得。

14.通过采用上述技术方案,使用十六烷基三甲基溴化铵插层蒙脱土,使蒙脱土的层间距增大,蒙脱土在发泡时起到成核剂的作用,改善泡孔稳定性,有效阻止发泡植物纤维的裂纹生长;另外经改性的蒙脱土,其亲水疏油的性能得到改善,增强了其与有机相的相互作用,且层间距增大后,其剥离性能和分散性能得到改善,提高了蒙脱土在发泡体系中的分散性能,防止团聚。

15.优选的,所述植物纤维为甘蔗纤维、秸秆纤维、竹纤维、稻壳纤维中的一种或几种的组合物;所述胶粘剂包括聚氨酯;所述表面活性剂选自椰油酰胺丙基-pg-二甲基氯化铵磷酸酯、甜菜碱、十二烷基苯磺酸钠中的一种或几种。

16.通过采用上述技术方案,甘蔗纤维、秸秆纤维等均为农业废弃物,直接抛弃会污染环境,将其用于混凝土中,降低混凝土的热传导率,降低传热速度,从而提高耐热性;主要组分为聚氨酯的胶粘剂能改善改性蒙脱土等在发泡植物纤维上的稳定性,使改性蒙脱土在发泡时能稳固黏附与植物纤维上,提高发泡效率;表面活性剂能改善植物纤维、改性蒙脱土等

的分散均匀性,使植物纤维上的泡孔均匀。

17.优选的,所述复合陶瓷材料由以下方法制成:将石英纤维和氮化硅纤维混合均匀,加入环硼氮烷,真空下静置1-2h,充入氮气至常压,加入二硅化锆,升温至80-90℃,保温 20-24h,制成坯体,将坯体在氮气保护下,升温至800-1400℃保温1-3h。

18.因复合陶瓷材料的硬度高、密度低,使其能增强混凝土的抗压强度,但其脆性较大,当混凝土高温下产生裂纹时,其抗裂性不足,通过采用上述技术方案,使用环硼氮烷能自交联实现陶瓷化,产生氮化硼陶瓷,且液态环硼氮烷在交联过程中产生气体逸出,能在氮化硼陶瓷上形成通孔,之后在惰性气体的保护下进行烧结,使坯体发生高温裂解,形成多孔骨架,而石英纤维和氮化硅纤维经过液体环硼氮烷的浸渍,液态环硼氮烷有效的渗透到纤维内部,能与多孔骨架结合紧密,多孔骨架能较好的包裹纤维,提高了纤维与多孔骨架的界面结合强度,石英纤维在所形成的烧蚀结构更加致密,对热量和氧气的侵蚀屏蔽作用更好,石英纤维和氮化硅纤维在复合材料烧蚀过程中分别起到网络话增强和弥散增强的作用,两者的结合大幅提高了复合材料的抗烧蚀和抗气流冲刷性能;二硅化锆能增加陶瓷基体的致密度,使复合陶瓷材料在烧蚀过程中,对气流的冲刷抵御作用增强,当裂纹扩展到纤维附近时,由于氮化硼陶瓷本身强度不高,裂纹易从界面处偏转绕过纤维,从而增加了裂纹扩展的路径,提高了复合陶瓷材料的抗裂性。

19.优选的,所述复合陶瓷材料包括以下重量份的组分:1-2份二硅化锆、0.8-1.2份环硼氮烷、0.12-0.15份氮化硅纤维、0.1-0.13份石英纤维。

20.通过采用上述技术方案,合理控制复合陶瓷材料的制备用量,能使环硼氮烷充分渗透到氮化硅纤维和石英纤维中,将两种纤维包裹均匀,改善复合陶瓷纤维的抗裂性,从而使混凝土在高温下不易开裂。

21.优选的,所述粉煤灰为i级粉煤灰,烧失量≤3.0%,45μm筛余量≤12%,需水量比≤95%,含水率≤1.0%;所述砂子为机制砂,粒径为800-1000目,表观密度为1800-2000kg/cm3。

22.通过采用上述技术方案,i级粉煤灰的细度小,能填充于改性再生骨料颗粒之间,提高自密实混凝土的密实度,减少混凝土的泌水和离析,提高流动性和填充性;砂子的粒径较大时,粗颗粒较多,级配不合理,和易性变差,砂子的粒径较小时,细粉较多,需水量增大,混凝土强度降低,使砂子粒径为800-100目,级配合理,混凝土强度高。

23.第二方面,本技术提供一种具有耐火性和防爆裂性的高强混凝土的制备方法,采用如下的技术方案:一种具有耐火性和防爆裂性的高强混凝土的制备方法,包括以下步骤:将水泥、粉煤灰、粗骨料。细骨料。高温增粘剂。陶瓷复合材料和高温增强材料混合均匀,加入减水剂和水,混合均匀,制成具有耐火性和防爆裂性的高强混凝土。

24.综上所述,本技术具有以下有益效果:1、由于本技术采用聚丙烯酰胺、聚苯乙烯和石蜡作为高温增粘剂,由于三种物质的熔点不同,当混凝土遇到火灾时,石蜡、聚苯乙烯和聚丙烯酰胺熔点由低到高,依次热熔,增加混凝土内部结构的稳定性,降低热量传递,提高混凝土的耐火性。

25.2、本技术中优选采用高温热熔的外保护层包裹发泡植物纤维,且使用水玻璃、硫酸铝和改性蒙脱土等对植物纤维进行发泡,改善植物纤维的泡孔均匀性和稳定性,使植物

纤维的耐热性得到改善,且改性蒙脱土能在植物纤维内立体网状结构,这些立体网状结构有利于发泡气体在纤维内部的扩散,使发泡植物纤维更加疏松多孔,降低材料的密度,提高其隔热性能,改善混凝土的耐热性。

26.3、本技术中优选采用液态的环硼氮烷、石英纤维和氮化硅纤维、二硅化锆等制备复合陶瓷材料,液态环硼氮烷浸渍石英纤维和氮化硅纤维,之后其产生自交联,并在高温下裂解,形成氮化硼陶瓷,氮化硼陶瓷能包裹纤维,当裂纹在复合陶瓷材料上扩展时,石英纤维和氮化硅纤维能增加裂纹扩展路径,改善复合陶瓷材料的抗裂性能。

具体实施方式

27.发泡植物纤维的制备例1-5制备例1-5中水玻璃选自山东金奥化工有限公司,货号为ja14;胶粘剂选自广东一三七化工科技有限公司,货号为a-713;椰油酰胺丙基-pg-二甲基氯化铵磷酸酯选自广州市优宝化工有限公司,型号为pgt。

28.制备例1:将1kg植物纤维与水按照1:18的质量比混合,粉碎成浆液,加入0.01kg 胶粘剂和0.2kg水玻璃,混合均匀后加入0.1kg表面活性剂、0.2kg改性蒙脱土和0.4kg发泡剂,加入0.5kg硫酸铝调节ph为7,搅拌均匀后,升温至80℃,搅拌发泡25min,冷却至室温后,在80℃下干燥,胶粘剂包括聚氨酯,表面活性剂为椰油酰胺丙基-pg-二甲基氯化铵磷酸酯,发泡剂为碳酸氢钠,植物纤维为甘蔗纤维,改性蒙脱土由十六烷基三甲基溴化铵插层改性制得。

29.制备例2:将2kg植物纤维与水按照1:19的质量比混合,粉碎成浆液,加入0.05kg 胶粘剂和0.4kg水玻璃,混合均匀后加入0.15kg表面活性剂、0.4kg改性蒙脱土和0.8kg发泡剂,加入1kg硫酸铝调节ph为8,搅拌均匀后,升温至90℃,搅拌发泡20min,冷却至室温后,在90℃下干燥,胶粘剂包括聚氨酯,表面活性剂为甜菜碱,发泡剂为碳酸氢钠,植物纤维为甘蔗纤维,改性蒙脱土由十六烷基三甲基溴化铵插层改性制得。

30.制备例3:与制备例1的区别在于,未添加水玻璃。

31.制备例4:与制备例1的区别在于,未添加改性蒙脱土。

32.制备例5:与制备例1的区别在于,改性蒙脱土未经改性处理。

33.复合陶瓷材料的制备例6-9制备例6-9中石英纤维选自天津市中天骏达玻璃纤维制品有限公司,规格为3mm;氮化硅纤维选自秦皇岛一诺高新材料开放有限公司,型号为snw;环硼氮烷,cas号为6569-51-3;二硅化锆选自上海茂果纳米科技有限公司,货号为mg-zrsi2-01。

34.制备例6:将0.1kg石英纤维和0.12kg氮化硅纤维混合均匀,加入0.8kg环硼氮烷,真空下静置1h,充入氮气至常压,加入1kg二硅化锆,升温至80℃,保温24h,制成坯体,将坯体在氮气保护下,升温至800℃保温3h。

35.制备例7:将0.13kg石英纤维和0.15kg氮化硅纤维混合均匀,加入1.2kg环硼氮烷,真空下静置2h,充入氮气至常压,加入2kg二硅化锆,升温至90℃,保温20h,制成坯体,将坯体在氮气保护下,升温至1400℃保温1h。

36.制备例8:与制备例6的区别在于,未添加石英纤维和氮化硅纤维。

37.制备例9:与制备例6的区别在于,未添加二硅化锆。

实施例

38.以下实施例中,聚羧酸高效减水剂选自山东鸿泉化工科技有限公司,型号为0011,聚酰胺树脂选自济南大晖化工科技有限公司,货号为057;石蜡选自广州友颜商贸有限公司,货号为58;聚苯乙烯选自宁波欧飞亿进出口有限公司,货号为525;聚乙烯醇选自上海汇沪实业有限公司,型号为1799;玻璃粉选自广州振威化工科技有限公司,型号为zw-380,粒径为3000目;陶瓷粉选自灵寿县春燕矿产品加工厂,货号为106。

39.实施例1:一种具有耐火性和防爆裂性的高强混凝土,其原料用量如表1所示,其中水泥为p.q42.5硅酸盐水泥,粉煤灰为i级粉煤灰,烧失量≤3.0%,45μm筛余量≤12%,需水量比≤95%,含水率≤1.0%,矿粉为s95级矿粉,粗骨料为粒径为5-20mm的连续级配石子,细骨料为机制砂,粒径为800目,表观密度为1800kg/cm3,减水剂为聚羧酸高效减水剂,高温增粘剂为质量比为1:0.3:0.5的聚酰胺树脂、石蜡和聚苯乙烯;陶瓷复合材料包括质量比为1:0.5的陶瓷粉和玻璃粉,高温增强材料由高温下熔融的外保护层包裹发泡植物纤维构成,外保护层为聚乙烯醇,发泡植物纤维由制备例1制成。

40.上述具有耐火性和防爆裂性的高强混凝土的制备方法,包括以下步骤:将水泥、粉煤灰、粗骨料、细骨料、高温增粘剂。陶瓷复合材料和高温增强材料混合均匀,加入减水剂和水,混合均匀,制成具有耐火性和防爆裂性的高强混凝土。

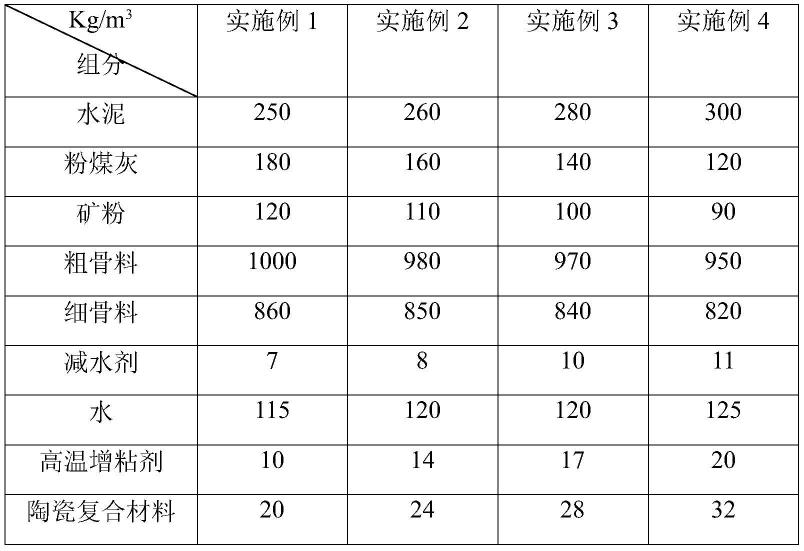

41.表1实施例1-4中高强混凝土的原料配比4中高强混凝土的原料配比实施例2-4:一种具有耐火性和防爆裂性的高强混凝土,与实施例1的区别在于,原料配比如表1所示。

42.实施例5:一种具有耐火性和防爆裂性的高强混凝土,与实施例1的区别在于,发泡植物纤维由制备例2制成。

43.实施例6:一种具有耐火性和防爆裂性的高强混凝土,与实施例1的区别在于,发泡

植物纤维由制备例3制成。

44.实施例7:一种具有耐火性和防爆裂性的高强混凝土,与实施例1的区别在于,发泡植物纤维由制备例4制成。

45.实施例8:一种具有耐火性和防爆裂性的高强混凝土,与实施例1的区别在于,发泡植物纤维由制备例5制成。

46.实施例9:一种具有耐火性和防爆裂性的高强混凝土,与实施例1的区别在于,陶瓷复合材料由制备例6制成。

47.实施例10:一种具有耐火性和防爆裂性的高强混凝土,与实施例1的区别在于,陶瓷复合材料由制备例7制成。

48.实施例11:一种具有耐火性和防爆裂性的高强混凝土,与实施例1的区别在于,陶瓷复合材料由制备例8制成。

49.实施例12:一种具有耐火性和防爆裂性的高强混凝土,与实施例1的区别在于,陶瓷复合材料由制备例9制成。

50.对比例对比例1:一种具有耐火性和防爆裂性的高强混凝土,与实施例1的区别在于,高温增粘剂中未添加聚酰胺树脂。

51.对比例2:一种具有耐火性和防爆裂性的高强混凝土,与实施例1的区别在于,高温增粘剂中未添加聚苯乙烯。

52.对比例3:一种具有耐火性和防爆裂性的高强混凝土,与实施例1的区别在于,未添加高温增强材料。

53.对比例4:一种具有耐火性和防爆裂性的高强混凝土,与实施例1的区别在于,未添加陶瓷复合材料。

54.对比例5:一种具有耐火性和防爆裂性的高强混凝土的制备方法如下:1)将4kg天然中砂、3kg玻璃骨料、9.78kg天然石子和5.18kg水泥加入混凝土搅拌机中,搅拌20秒;2) 向步骤1)得到的产品中加入9.6g聚丙烯纤维和175g钢纤维,然后搅拌20秒;3)向步骤2) 得到的产品加入1.75kg水,然后搅拌60秒;4)向步骤3)得到的产品中加入剩余的钢纤维,然后搅拌60秒;5)将步骤4)得到的产品浇注后于20℃下养护24小时后拆模,然后常温养护28天,即得。

55.性能检测试验按照各实施例和对比例中方法制备混凝土,并检测其28d抗压强度和其在高温下维持60min 后的抗压强度,将检测结果记录于表2中。

56.表2实施例1-12和对比例1-6制备的高强混凝土的性能检测结果

由表2内数据可以看出,实施例1-4中均采用制备例1制成的发泡植物纤维,并采用聚乙烯醇作为外保护层,由此制成的高温增强材料加入到混凝土中,使制成的混凝土在高温下具有良好的耐热性,抗压强度损失小,防爆裂性好。

57.实施例5中采用制备例2制成的发泡植物植物,与实施例1相似,混凝土具有较好的耐火性和防爆裂性。

58.实施例6和实施例7中分别采用制备例3和制备例4制成的发泡植物纤维,其中制备例3中未添加水玻璃,制备例4中未添加改性蒙脱土,由表2内数据可以看出,与实施例 1相比,实施例6和实施例7制备的混凝土在高温下抗压强度下降显著,耐火性下降显著。

59.实施例8中添加制备例5制成的发泡植物纤维,其中改性蒙脱土未经改性处理,与实施例1相比,混凝土的耐火性显著降低。

60.实施例9和实施例10与实施例1区别在于,分别加入制备例6和制备例7制成的复合陶瓷材料,与实施例1相比,实施例9和实施例10制成的混凝土的抗压强度有所增强,且在高温下,抗压强度损失小,耐火性提升。

61.实施例11和实施例12分别采用制备例8和制备例9制成的复合陶瓷材料,其中制备例8中未添加石英纤维和氮化硅纤维,制备例9中未添加二硅化锆,与实施例11相比,复合陶瓷材料对混凝土的耐热性提升效果下降。

62.对比例1和对比例2与实施例1区别在于,高温增粘剂中分别未添加聚酰胺树脂和聚苯乙烯,表2内显示,对比例1和对比例2制备的混凝土,在高温条件下保温60min后,抗压强度下降显著,耐火性不及实施例1。

63.对比例3和对比例4与实施例1区别在于,分别未添加高温增强材料和陶瓷复合材料,对比例3和对比例4的28d抗压强度减弱,且耐火性下降。

64.对比例5为现有技术制备的耐火混凝土,其28d抗压强度为32mpa,且在600℃下保温1h后,抗压强度为26.7mpa,下降了5.3mpa,耐火性不及实施例1。

65.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。