一种高纯度的mo掺杂ito靶材的制备方法

技术领域

1.本发明涉及靶材技术领域,具体涉及一种高纯度的mo掺杂ito靶材的制备方法。

背景技术:

2.sn掺杂in2o3的陶瓷材料ito作为一种透明导电薄膜,已经被广泛地应用到了液晶显示器、等离子显示器和太阳能电池等产品中。制备ito薄膜的工艺包括:喷涂法、化学气相沉积法、蒸镀法和溅射法1。在这些方法中溅射法因其在制备薄膜时,具有良好的操控性和较高的成膜速率已经成为目前应用最广的ito薄膜制备技术。但是利用溅射法制备ito薄膜时,在溅射轨道附近往往会出现一些结瘤。这些结瘤的产生不但会加剧弧光放电现象,而且使ito靶材表面不稳定,导致所制备的itc薄膜质量下降。这就必须停机并对ito靶材表面进行清理、严重影响ito薄膜的生产制备效率。

3.市面上现有可使用的ito靶材,虽然电阻率低、透过率高,但是ito靶材有一个弊端,就是随着溅射时间的增长,靶材容易结瘤。结瘤是因为靶材的导电性能较低导致的。

技术实现要素:

4.本发明的目的在于克服现有技术存在的不足之处而提供一种高纯度的mo掺杂ito靶材的制备方法。该方法制备的moo2掺杂的ito靶材,可以降低靶材的电阻率,提高靶材的导电性,防止靶材的结瘤。

5.为实现上述目的,本发明采取的技术方案为:

6.一种高纯度的mo掺杂ito靶材的制备方法,包括以下步骤:

7.(1)将moo2、sno2、水和分散剂搅拌分散;

8.(2)搅拌分散后,将混合溶液球磨至粒度合格;

9.(3)将in2o3、水、分散剂和粘结剂进行乳化;

10.(4)将步骤(3)乳化后的溶液加入到步骤(2)球磨后的混合液中,继续球磨至粒度合格;

11.(5)将步骤(4)球磨合格的混合溶液进行喷雾干燥造粒;

12.(6)将造粒后的粉体制成靶坯,再进行冷等静压、烧结。

13.采用本发明制备方法,可以制得一种新的掺杂了高纯度moo2的ito靶材,该靶材可以降低靶材的电阻率,提高靶材的导电性,解决靶材的结瘤问题。由于moo2的电阻率约为8.8

×

10-5

,远远低于正常ito的电阻率(约2.2

×

10-4

),且由于moo2中的mo

4

离子半径为0.65nm,in

3

的离子半径为0.78nm,mo

4

和in

3

的离子半径接近,且能提供多余的电子,因此将mo

4

代替in

3

,可以有效提高ito的导电性能,解决靶材的结瘤问题。本发明制备工艺首先将比较难球磨的moo2和sno2一起球磨,在于乳化后的氧化铟球磨。将氧化铟乳化的目的是为了充分分散氧化铟,乳化过程中加入粘结剂可以防止成型时裂靶。

14.作为本发明的优选技术方案,所述moo2、sno2、in2o3之间的质量比为1~2:3~10:88~96;所述分散剂为十二烷基磺酸钠;所述粘结剂为聚乙烯醇缩丁醛;所述moo2的纯度≥

4.5n;所述in2o3的纯度≥4.5n。发明人通过研究发现,如果sno2的占比低于moo2、sno2、in2o3之间的质量比范围,则靶材的导电性弱,更容易结瘤。当moo2的含量过高,氧化铟的含量比较低时,靶材的载流子比较高,会影响靶材的透过率。

15.作为本发明的优选技术方案,所述步骤(1)中,moo2和sno2的混合物、水、分散剂之间的质量比为20~70:29.9~79.2:0.1~0.8;分散转速为300~1000rpm,分散时间为0.5~2h。

16.作为本发明的优选技术方案,所述步骤(2)中,球磨时间为50~150min,球磨的转速为300~1500rpm,球磨使用的锆球粒度为0.3~5μm;粒度合格标准为:粒度d90为0.3~1μm。

17.作为本发明的优选技术方案,所述步骤(3)中,in2o3、水、分散剂、粘结剂之间的质量比为50~70:13.5~44.5:0.5~1.5:5~15。在本步骤方案中,水作为溶剂溶解氧化铟,分散剂起到充分分散氧化物的作用,粘结剂起到防止靶材成型时裂靶的作用。

18.作为本发明的优选技术方案,所述步骤(3)中,乳化转速为1000~4000rpm,乳化时间为1~5h。

19.作为本发明的优选技术方案,所述步骤(4)中,球磨时间为200~1000min,粒度合格标准为:粒度d90为0.3~1μm。

20.作为本发明的优选技术方案,所述步骤(5)中,喷雾的进风温度为150~250℃,出风温度为50~150℃。

21.作为本发明的优选技术方案,所述步骤(6)中,冷等静压的压力为200~500mpa,烧结过程中的温度如下:脱脂烧结段的温度为800~1000℃,高温保温段的烧结温度为1350~1550℃,烧结过程中的氧气流量为5~20l/min。

22.本发明还提供上述制备方法制得的高纯度mo掺杂的ito靶材。

23.与现有技术相比,本发明的有益效果在于:本发明制得一种全新的掺杂了高纯度moo2的ito靶材,该靶材可以降低靶材的电阻率,提高靶材的导电性,解决靶材的结瘤问题。由于moo2的电阻率约为8.8

×

10-5

,远远高于ito靶材的电阻率,且由于moo2中的mo

4

离子半径为0.65nm,in

3

的离子半径为0.78nm,mo

4

和in

3

的离子半径接近,且能提供多余的电子,因此将mo

4

代替in

3

,可以有效提高靶材的导电性,解决靶材的结瘤问题。

附图说明

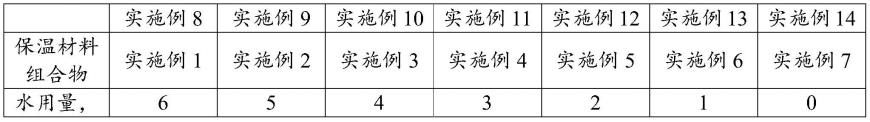

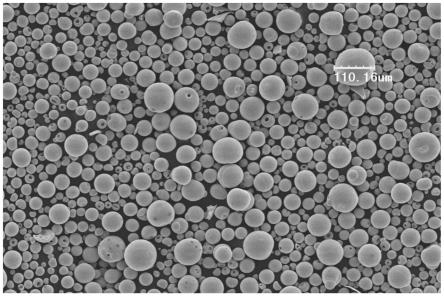

24.图1为实施例1的mo掺杂的ito粉末的sem;

25.图2为对比例1的没有mo掺杂的ito粉末的sem;

26.图3为使用实施例1的mo掺杂的ito靶材溅射60h的外观图;

27.图4为使用对比例1的没有mo掺杂的ito靶材溅射60h的外观图;

28.图5为使用对比例1产生的结瘤区域的局部放大图。

具体实施方式

29.为更好的说明本发明的目的、技术方案和优点,下面将结合具体实施例对本发明作进一步说明。

30.实施例1

31.本发明所述一种高纯度的mo掺杂ito靶材的制备方法,包括以下步骤:

32.(1)将纯度为4.5n的moo2、sno2、纯水和分散剂分别以0.75kg、1.5kg、0.64kg和2g加入到50l的分散罐中,开启搅拌,搅拌转速为300rpm,搅拌时间0.5h。

33.(2)将步骤(1)分散后的溶液加入进入球磨机中,球磨转速为300rpm,球磨时间为30min,使用的锆球为0.3μm。

34.(3)将纯度为4.5n的氧化铟、纯水、分散剂以及粘结剂分别以47.5kg、42.27kg、0.475kg以及4.75kg的量加入到100l的带乳化机的不锈钢桶中,乳化转速为1000rpm,乳化时间为1h。

35.(4)将步骤(3)乳化好的氧化铟浆料加入到步骤(2)球磨好的混合浆料中,砂磨200min,砂磨粒度为:d90为0.3μm。

36.(5)将步骤(4)砂磨好的混合溶液按照进风150℃,出风50℃喷雾造粒。

37.(6)将喷雾出来的粉体,压成再在200mpa下冷等静压成靶胚。

38.将烧结后的靶材,进行加工,绑定,清洗,最后客户使用磁控溅射制膜测试。由图1和图2可知,mo掺杂的ito粉末相较于没有mo掺杂的ito粉末,粒径更小更均匀;由图3可知,mo掺杂的ito靶材溅射60h后,没有结瘤问题。

39.实施例2

40.本发明所述一种高纯度的mo掺杂ito靶材的制备方法,包括以下步骤:

41.(1)将纯度为4.5n的moo2、sno2、纯水和分散剂分别以0.75kg、2.5kg、4.3kg和32g加入到50l的分散罐中,开启搅拌,搅拌转速为650rpm,搅拌时间1h。

42.(2)将步骤(1)分散后的溶液加入进入球磨机中,球磨转速为600rpm,球磨时间为150min,使用的锆球为3μm。

43.(3)将纯度为4.5n的氧化铟、纯水、分散剂以及粘结剂分别以46.75kg、22.60kg、0.78kg以及7.79kg的量加入到100l的带乳化机的不锈钢桶中,乳化转速为1500rpm,乳化时间为2.5h。

44.(4)将步骤(3)乳化好的氧化铟浆料加入到步骤(2)球磨好的混合浆料中,砂磨600min,砂磨粒度为:d90为0.65μm。

45.(5)将步骤(4)砂磨好的混合溶液按照进风200℃,出风100℃喷雾造粒。

46.(6)将喷雾出来的粉体,压成再在350mpa下冷等静压成靶胚。

47.(7)将靶胚按照脱脂段温度900℃,高温段1400℃,氧气流量为12.5l/min的条件烧结。

48.将烧结后的靶材,进行加工,绑定,清洗,最后客户使用磁控溅射制膜测试。

49.实施例3

50.本发明所述一种高纯度的mo掺杂ito靶材的制备方法,包括以下步骤:

51.(1)将纯度为4.5n的moo2、sno2、纯水和分散剂分别以1kg、5kg、2.56kg和68g加入到50l的分散罐中,开启搅拌,搅拌转速为1000rpm,搅拌时间2h。

52.(2)将步骤(1)分散后的溶液加入进入球磨机中,球磨转速为1500rpm,球磨时间为2h,使用的锆球为5μm。

53.(3)将纯度为4.5n的氧化铟、纯水、分散剂以及粘结剂分别以44kg、8.48kg、0.94kg以及9.42kg的量加入到100l的带乳化机的不锈钢桶中,乳化转速为4000rpm,乳化时间为

5h。

54.(4)将步骤(3)乳化好的氧化铟浆料加入到步骤(2)球磨好的混合浆料中,砂磨1000min,砂磨粒度为:d90为1.0μm。

55.(5)将步骤(4)砂磨好的混合溶液按照进风250℃,出风150℃喷雾造粒。

56.(6)将喷雾出来的粉体,压成再在500mpa下冷等静压成靶胚。

57.(7)将靶胚按照脱脂段温度1000℃,高温段1450℃,氧气流量为20l/min的条件烧结。

58.将烧结后的靶材,进行加工,绑定,清洗,最后客户使用磁控溅射制膜测试。

59.对比例1

60.本发明所述一种高纯度的mo掺杂ito靶材的制备方法的对比例,其制备方法与实施例1基本相同,不同之处仅在于,对比例1中不添加纯度为4.5n的moo2。

61.由图4可知,没有mo掺杂的ito靶材溅射60h后,结瘤严重。

62.最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。