1.本发明属于超级电容器制造领域,尤其涉及一种三维分级多孔球形活性炭材料的制备方法。

背景技术:

2.超级电容器作为绿色能源的重要成员之一,因为具有高功率密度、可逆性强、快速充电/放电、长周期寿命和低成本等优点引起了众多科学研究者的关注。

3.活性炭具有较高的比表面积、丰富的孔道结构、优异的化学稳定性和导电性等众多优点,是超级电容器负极材料最常用的材料之一。这些特点有利于提高超级电容器的功率和能量密度,限制了活性炭作为电极材料时电化学性能的进一步提高。随着活性炭用量的增加,电极片表面的涂膜厚度会成倍地增加,这一方面会导致电极片内部粉末颗粒无法被电解液浸润,造成一定的容量损失,另一方面也会造成电子传输阻力的增加,导致其电化学性能衰减。将活性炭材料设计成球形结构,添加硬模板制造三维分级孔道结构可以成为有效解决该问题的手段之一。球形结构具有较为独特的外观形貌,球形活性炭颗粒之间不会发生粘结现象,更易于被电解液浸润,是较为理想的超级电容器电极材料。

技术实现要素:

4.为克服现有技术的不足,本发明的目的是提供一种三维分级多孔球形活性炭材料的制备方法,采用廉价易得的改性中温煤沥青为原料,并且制备的以二氧化硅为模板的煤沥青基多孔球形活性炭材料有效提高超级电容器的电化学性能。

5.为实现上述目的,本发明通过以下技术方案实现:

6.一种三维分级多孔球形活性炭材料的制备方法,包括以下步骤:

7.1)用吡啶溶液对煤焦油中温沥青进行索氏抽提,将抽提后的溶液冷却,并抽滤收取滤液;

8.2)将聚乙烯醇1788型、无水乙醇溶液、去离子水混合放入烧瓶中,在水浴锅中进行搅拌,使聚乙烯醇完全溶解,冷却至室温,得到pva溶液;

9.3)取500nm sio2作为模板,并取(napo3)6作为sio2分散剂,倒入pva溶液中,将得到的混合溶液超声震荡;

10.4)将步骤1)得到的滤液和步骤3)得到的sio2/聚乙烯醇溶液混合,将得到的混合溶液超声震荡;

11.5)将混合溶液在85℃~95℃下进行加热搅拌,再恒温搅拌15~25分钟;

12.6)搅拌后的溶液冷却至室温,进行抽滤,得到煤沥青球;

13.7)对煤沥青球进一步处理:将得到的煤沥青球放入管式炉中,在空气气氛下,升温至300℃,在300℃温度下保持3小时,待自然冷却取出;

14.8)将步骤7)得到的样品放入管式炉中,在氮气气氛下,升温至500~600℃,在500~600℃温度下保持1~3小时,再升温至800~900℃,在800~900℃下保持1~3小时,待自

然冷却取出得到煤沥青球;

15.9)将步骤8)中的样品氢氟酸中浸泡一夜,洗掉sio2模板;

16.10)将得到的球形活性炭与koh混合后放入管式炉中,在氮气气氛下,升温至400~450℃,保持1~3小时,再升温至700~800℃,保持1~3小时;

17.11)用稀盐酸洗掉koh,80~100℃干燥收集,得到三维分级多孔球形活性炭。

18.所述的(napo3)6的质量为500nm sio2的质量的10%

±

2%。

19.步骤11)得到的三维分级多孔球形活性炭应用于超级电容器。

20.步骤2)中聚乙烯醇1788型1~3g;无水乙醇溶液20~30ml;去离子水100~200ml。

21.步骤2)中在水浴锅中进行搅拌的温度控制在70~90℃。

22.步骤4)中所述的滤液为70~100ml;sio2/聚乙烯醇溶液为100~250ml。

23.与现有技术相比,本发明的有益效果是:

24.本发明方法将中温煤沥青进行索氏抽提获得沥青吡啶溶液,在成球过程中添加模板获得sio2/煤沥青复合球,经过炭化、酸洗、活化过程后制得多孔球形活性炭,并将其制备成超级电容器的电极材料。采用廉价易得的改性中温煤沥青为原料,简化工艺,可实现大规模生产。并且制备的以二氧化硅为模板的煤沥青基多孔球形活性炭材料有效提高了超级电容器的电化学性能,拓展了煤焦油沥青在清洁能源领域的应用,同时为其它超级电容器电极材料的制备提出了新的思路。

25.本发明以煤沥青为原料,二氧化硅为硬模板,并添加了部分二氧化硅分散剂:

26.选择煤沥青为原料,由于煤焦油沥青中的碳含量高达90%以上,具有含碳量高、灰分低、塑性好等特点,是制备活性炭的极佳前驱体。

27.选择二氧化硅为硬模板是因其原料价格低廉易获得,具有一定的“占位”效应,酸洗后能够形成良好的孔道结构,有效提高了电解液的浸润性。

28.电化学结果表明:该三维分级多孔球形活性炭材料psac-x(x代表加入sio2模板的质量)具有良好的形貌结构及合适的孔道结构为电解液离子传输提供了快速通道,具有良好的电化学性能。其中,psac-0.1比例的比电容最高,在0.5a/g的电流密度下有153.54f/g的比电容,并且在cv图中展现出良好的双电层特性及可逆性,表明该材料是理想的双电层电极材料。

附图说明

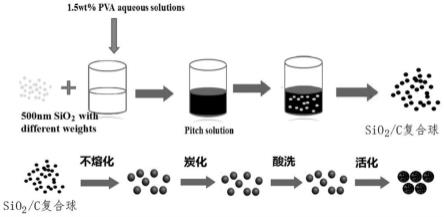

29.图1是psac的制备流程图。

30.图2是psac-x(x代表加入sio2模板的质量)的制备流程图。

31.图3是超级电容器的组装过程图。

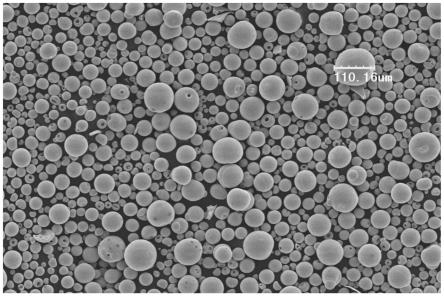

32.图4是psac、psac-0.1、psac-0.2、psac-0.3、psac-0.4的sem图。

33.图5中(a)是psac-0.3酸洗前sem图;(b)-(d)是psac-0.3酸洗前eds元素扫描图;(e)-(f)是psac-0.3酸洗后sem图;(g)-(h)是psac-0.3酸洗后eds元素扫描图。

34.图6是psac、psac-0.1、psac-0.2、psac-0.3、psac-0.4的xrd图。

35.图7是psac、psac-0.1、psac-0.2、psac-0.3、psac-0.4在0.5a/g的电流密度下的gcd曲线。

36.图8是psac、psac-0.1、psac-0.2、psac-0.3、psac-0.4在5mv/s的扫速下的cv曲线。

具体实施方式

37.下面结合说明书附图对本发明进行详细地描述,但是应该指出本发明的实施不限于以下的实施方式。

38.实施例1(不加入二氧化硅模板的对照样品)

39.一种三维分级多孔球形活性炭材料的对照样品(psac)应用于超级电容器的制备方法,见图1:

40.a.取吡啶溶液对煤焦油中温沥青进行索氏抽提,将抽提后的溶液冷却并抽滤收取滤液;

41.b.取1~3g聚乙烯醇1788型;20~30ml无水乙醇溶液;100~200ml去离子水,将其混合放入烧瓶中,在水浴锅中进行磁力搅拌并加热到90℃,确保聚乙烯醇完全溶解,最后冷却至室温;

42.c.将步骤a得到的滤液70~100ml和步骤b得到的聚乙烯醇溶液100~250ml混合,对得到的混合溶液超声震荡10分钟;

43.d.将超声后的混合溶液在85℃下进行热搅拌,温度到达85℃时再恒温搅拌20分钟;

44.e.搅拌后的溶液冷却至室温,进行抽滤,得到煤沥青球;

45.f.将得到的煤沥青球放入管式炉中,在空气条件下,从温度25℃升温至300℃,升温时间37~40小时,在300℃温度下恒温3小时,待自然冷却取出样品;

46.g.在氮气气氛下,从温度25℃升温至600℃,升温时间2小时,在600℃温度下恒温2小时,90min升温至800℃,在800℃下保持2h,待自然冷却取出,得到煤沥青球。

47.h.将炭化后的煤沥青球按照3:1的碱碳质量比例与koh混合后放入管式炉中,在氮气气氛下,90min升温至400℃,保持2小时,再90min升温至750℃,保持2小时。

48.i.用浓度为1mol/l的稀盐酸洗掉koh,100℃干燥12小时后收集样品,得到三维分级多孔球形活性炭的对照样品,命名为psac。

49.超级电容器的组装包括电极片的制备以及组装超级电容器的过程,见图3,具体如下:

50.(1)干磨:psac材料、导电剂(乙炔黑,sp)、粘结剂(聚偏氟乙烯,pvdf)三者质量按照8:1:1的比例在玛瑙研钵中研磨均匀。

51.(2)湿磨调浆:向玛瑙研钵中滴加氮甲基吡咯烷酮(nmp),继续研磨直至成均匀的粘稠状浆液。

52.(3)涂片:将粘稠状浆液均匀涂覆在泡沫镍上。

53.(4)干燥:将电极片置于空气中,80℃下干燥1h,然后转移至真空干燥箱中在120℃下干燥12h。

54.(5)用压片机将干燥后的电极片压成0.2mm左右的薄片。

55.(6)裁片:使用冲片机将电极片裁剪成直径为11mm的圆片。

56.(7)电极片制备完成后,在空气气氛下组装超级电容器。具体组装顺序为负极壳、电极片、电解液、水性隔膜、电极片、电解液、钢片、弹片、正极壳,电池组装完毕后进行电化学性能相关测试。

57.见图6,为样品的xrd图谱,从图中可以明显观察到psac具有典型的两个碳峰,并且

无其他杂峰,说明该材料为纯碳材料,并无其他杂质。

58.见图7,为了进一步了解样品的充放电过程,对psac、psac-0.1、psac-0.2、psac-0.3、psac-0.4在0.5a/g的电流密度下进行恒流充放电测试。从图中可以看出psac的恒流充放电曲线为类等腰三角形状对称性良好没有明显的电压降,说明电极材料具有较好的充放电可逆性。根据计算超级电容器比电容公式:

[0059][0060]

式中:cg为单个电极的质量比容量(f/g);i为放电电流(a);t为放电时间(s);m为单电极上活性物质的质量(g);δu为放电时间所对应的电压降(v)。

[0061]

可计算出psac样品在0.5a/g的电流密度下的质量比电容为97.65f/g。

[0062]

见图8,为psac、psac-0.1、psac-0.2、psac-0.3、psac-0.4在5mv/s的扫速下进行循环伏安(cv)测试。在单电极片的活性组分质量相同时比电容值与循环伏安曲线所围的面积成正比,从图可知随着模板的质量比的增加其比电容值与没有加入模板的样品相比先增大后减小,最后趋于稳定。psac的cv曲线是类矩形形状,达不到理想电容状态。

[0063]

实施例2

[0064]

一种三维分级多孔球形活性炭材料(psac-0.1)应用于超级电容器的制备方法:

[0065]

1)sio2/c复合球的制备,见图2:

[0066]

a.取1g 100目中温煤沥青进行索氏抽提,将抽提后的溶液冷却,并抽滤收取滤液。

[0067]

b.取2.28g 1788型聚乙烯醇、28ml无水乙醇溶液和150ml去离子水混合放入烧瓶中,在水浴锅中加热至90℃并伴随磁力搅拌,使聚乙烯醇完全溶解,冷却至室温,制得pva溶液。

[0068]

c.取0.1g 500nm sio2作为模板,并取0.01g(napo3)6作为sio2分散剂,倒入制备好的pva溶液中,将得到的混合溶液超声震荡5min。

[0069]

d.将得到的sio2/聚乙烯醇溶液与步骤a制备好的沥青吡啶溶液混合,将得到的混合溶液超声震荡10min。

[0070]

e.将混合溶液在85℃下设置转速为300r,恒温搅拌20分钟。

[0071]

f.搅拌后的溶液冷却至室温,进行抽滤,得到煤沥青球。

[0072]

2)多孔球形活性炭的制备:

[0073]

a.对煤沥青球进行不熔化处理:将得到的煤沥青球放入管式炉中,在空气气氛下,600min升温至300℃,在300℃温度下保持3小时,待自然冷却取出,得到不熔化煤沥青球。

[0074]

b.将不熔化煤沥青球放入管式炉中,在氮气气氛下,2h升温至600℃,在600℃温度下保持2h,90min升温至800℃,在800℃下保持2h,待自然冷却取出得到炭化后的煤沥青球。

[0075]

c.将炭化后的样品在质量分数为15%的氢氟酸中浸泡一夜,洗掉sio2模板。

[0076]

d.将洗掉模板后的煤沥青球按照3:1的碱碳质量比例与koh混合后放入管式炉中,在氮气气氛下,90min升温至400℃,保持2小时,再90min升温至750℃,保持2小时。

[0077]

e.用浓度为1mol/l的稀盐酸洗掉koh,100℃干燥12小时后收集样品,得到三维分级多孔球形活性炭,最终样品命名为psac-x(x代表加入sio2模板的质量)。

[0078]

超级电容器的组装包括电极片的制备以及组装超级电容器的过程,见图3,具体如

下:

[0079]

(1)干磨:psac材料、导电剂(乙炔黑,sp)、粘结剂(聚偏氟乙烯,pvdf)三者质量按照8:1:1的比例在玛瑙研钵中研磨均匀。

[0080]

(2)湿磨调浆:向玛瑙研钵中滴加氮甲基吡咯烷酮(nmp),继续研磨直至成均匀的粘稠状浆液。

[0081]

(3)涂片:将粘稠状浆液均匀涂覆在泡沫镍上。

[0082]

(4)干燥:将电极片置于空气中,80℃下干燥1h,然后转移至真空干燥箱中在120℃下干燥12h。

[0083]

(5)用压片机将干燥后的电极片压成0.2mm左右的薄片。

[0084]

(6)裁片:使用冲片机将电极片裁剪成直径为11mm的圆片。

[0085]

(7)电极片制备完成后,在空气气氛下组装超级电容器。具体组装顺序为负极壳、电极片、电解液、水性隔膜、电极片、电解液、钢片、弹片、正极壳,电池组装完毕后进行电化学性能相关测试。

[0086]

由图4可知,psac-0.1的球形度最佳,并且小球的粒径比较均匀,随着二氧化硅添加量的增加,球形活性炭的形貌逐渐被破坏,甚至出现了小球破碎的情况,这是由于二氧化硅模板过量,在成球过程中产生了严重影响。由图5可知,从eds扫描图可以看到,未酸洗时活性炭球表面被二氧化硅模板均匀包覆,用氢氟酸酸洗后,表面的二氧化硅基本上被去除,由于二氧化硅模板具有“占位”效应,酸洗后留下了相应的孔道结构,有利于提高其电化学性能。

[0087]

见图6,从xrd谱图中明显可以看出有两个宽峰,分别对应石墨微晶的(002)晶面和(100)晶面,表明这是典型的无定形碳材料,并且随着模板质量的增加,(002)面向左偏移,其中psac-0.1向左偏移明显,说明该材料为无定型碳材料。

[0088]

见图7,为了进一步了解样品的充放电过程,对psac、psac-0.1、psac-0.2、psac-0.3、psac-0.4在0.5a/g的电流密度下进行恒流充放电测试。从图中可以看出psac-0.1的恒流充放电曲线为类等腰三角形状,对称性良好,没有明显的电压降,说明电极材料具有较好的充放电可逆性。根据计算超级电容器比电容公式:

[0089][0090]

式中:cg为单个电极的质量比容量(f/g);i为放电电流(a);t为放电时间(s);m为单电极上活性物质的质量(g);δu为放电时间所对应的电压降(v)。

[0091]

可计算出psac-0.1样品在0.5a/g的电流密度下的质量比电容为153.54f/g,psac-0.1材料的比电容最高,具有良好的电化学特性。

[0092]

见图8,为psac、psac-0.1、psac-0.2、psac-0.3、psac-0.4在5mv/s的扫速下进行循环伏安(cv)测试。在单电极片的活性组分质量相同时比电容值与循环伏安曲线所围的面积成正比从图可知随着模板的质量比的增加其比电容值与没有加入模板的样品相比先增大后减小,最后趋于稳定,当二氧化硅模板质量为0.1g时(psac-0.1)比电容值达到了最大。所有样品cv曲线都接近理想的矩形形状,没有氧化还原峰出现,呈现出典型的双电层储能行为,这与其恒流充放电曲线相对应。

[0093]

实施例3

[0094]

一种三维分级多孔球形活性炭材料(psac-0.4)应用于超级电容器的制备方法,见图2:

[0095]

1)sio2/c复合球的制备:

[0096]

a.取1g 100目中温煤沥青进行索氏抽提,将抽提后的溶液冷却,并抽滤收取滤液。

[0097]

b.取2.28g 1788型聚乙烯醇、28ml无水乙醇溶液和150ml去离子水混合放入烧瓶中,在水浴锅中加热至90℃并伴随磁力搅拌,使聚乙烯醇完全溶解,冷却至室温,制得pva溶液。

[0098]

c.取0.4g 500nm sio2作为模板,并取0.04g(napo3)6作为sio2分散剂,倒入制备好的pva溶液中,将得到的混合溶液超声震荡5min。

[0099]

d.将得到的sio2/聚乙烯醇溶液与步骤a制备好的沥青吡啶溶液混合,将得到的混合溶液超声震荡10min。

[0100]

e.将混合溶液在85℃下进行加热搅拌,再恒温搅拌15分钟。

[0101]

f.搅拌后的溶液冷却至室温,进行抽滤,得到煤沥青球。

[0102]

2)多孔球形活性炭的制备:

[0103]

a.对煤沥青球进行不熔化处理:将得到的煤沥青球放入管式炉中,在空气气氛下,600min升温至300℃,在300℃温度下保持3小时,待自然冷却取出,得到不熔化煤沥青球。

[0104]

b.将不熔化煤沥青球放入管式炉中,在氮气气氛下,2h升温至600℃,在600℃温度下保持2h,90min升温至800℃,在800℃下保持2h,待自然冷却取出得到炭化后的煤沥青球。

[0105]

c.将炭化后的样品在质量分数为15%的氢氟酸中浸泡一夜,洗掉sio2模板。

[0106]

d.将炭化后的煤沥青球按照3:1的碱碳质量比例与koh混合后放入管式炉中,在氮气气氛下,90min升温至400℃,保持2小时,再90min升温至750℃,保持2小时。

[0107]

e.用浓度为1mol/l的稀盐酸洗掉koh,100℃干燥12小时后收集样品,得到三维分级多孔球形活性炭,最终样品命名为psac-0.4。

[0108]

超级电容器的组装包括电极片的制备以及组装超级电容器的过程,见图3,具体如下:

[0109]

(1)干磨:psac材料、导电剂(乙炔黑,sp)、粘结剂(聚偏氟乙烯,pvdf)三者质量按照8:1:1的比例在玛瑙研钵中研磨均匀。

[0110]

(2)湿磨调浆:向玛瑙研钵中滴加氮甲基吡咯烷酮(nmp),继续研磨直至成均匀的粘稠状浆液。

[0111]

(3)涂片:将粘稠状浆液均匀涂覆在泡沫镍上。

[0112]

(4)干燥:将电极片置于空气中,80℃下干燥1h,然后转移至真空干燥箱中在120℃下干燥12h。

[0113]

(5)用压片机将干燥后的电极片压成0.2

±

0.05mm的薄片。

[0114]

(6)裁片:使用冲片机将电极片裁剪成直径为11mm的圆片。

[0115]

(7)电极片制备完成后,在空气气氛下组装超级电容器。具体组装顺序为负极壳、电极片、电解液、水性隔膜、电极片、电解液、钢片、弹片、正极壳,电池组装完毕后进行电化学性能相关测试。

[0116]

见图4,多孔球形活性炭出现破碎的情况,说明添加过量的模板剂sio2在成球过程

中产生了较大的影响,改变了煤沥青的表面张力和剪切力,导致小球破碎,其电化学性能也受到了一定的影响。

[0117]

见图6,从xrd谱图中明显可以看出有两个宽峰,分别对应石墨微晶的(002)晶面和(100)晶面,表明这是典型的无定形碳材料,并且随着模板质量的增加,(002)面向左偏移,说明该材料为无定型碳材料。

[0118]

见图7,为了进一步了解样品的充放电过程,对psac、psac-0.1、psac-0.2、psac-0.3、psac-0.4在0.5a/g的电流密度下进行恒流充放电测试。从图中可以看出psac-0.4的恒流充放电曲线为类等腰三角形状,根据计算超级电容器比电容公式:

[0119][0120]

式中:cg为单个电极的质量比容量(f/g);i为放电电流(a);t为放电时间(s);m为单电极上活性物质的质量(g);δu为放电时间所对应的电压降(v)。

[0121]

可计算出psac-0.4样品在0.5a/g的电流密度下的质量比电容为124.3f/。

[0122]

见图8,为psac、psac-0.1、psac-0.2、psac-0.3、psac-0.4在5mv/s的扫速下进行循环伏安(cv)测试。其中psac-0.4具有良好的矩形形状,呈现出典型的双电层储能行为,表明电极具有快速充电和放电特性。

[0123]

将活性炭组装成纽扣式对称性超级电容器,进行了恒流充放电、循环伏安特性等电化学性能测试。结果表明:其良好的形貌结构及合适的孔道结构为电解液离子传输提供了快速通道,具有良好的电化学特性。其中psac-0.1比例的比电容最高,在0.5a/g的电流密度下仍有153.54f/g的比电容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。