1.本发明涉及陶瓷制品及其制备方法领域,具体的涉及仿出砖入石釉面陶瓷花盆及其制备方法。

背景技术:

[0002]“出砖入石”是闽南建筑一种独特的砌墙方式,利用形状各异的石材、红砖和瓦砾的交错堆叠,构筑墙体,交垒叠砌。砖石虽然质地各不相同,以大块的灰白花岗石与片状的朱红色条砖穿插组合,用它筑墙、起厝、铺埕,呈现出方正、古朴、拙实之美。传统工艺中,在陶瓷上呈现砖石效果多采用彩绘等方式,其绘画痕迹过于明显,无法体现出砖入石的自然效果,为此,如公开号cn1273954a的发明专利申请,公开了一种制造仿天然和古旧砖石的陶瓷制造方法,将一种或一种以上不同呈色的坏料加入基本坏料中制成透体含有斑纹含水12%的可塑性坏坭,用这种可塑坭模制出一定形状的半成品,或用其它方法制成一定形状的半成品,经过1050℃~1350℃烧成,制成一类极似天然和古旧砖石的陶瓷质建筑装饰材料制品,其制备方式依赖模具直接翻制,成型的工艺复杂,成品率低,且表面未经过上釉,透水率高,无法应用于向花盆等产品上的制作,有鉴于此,本案由此产生。

技术实现要素:

[0003]

本发明的一个目的是通过仿出砖入石釉面陶瓷花盆及其制备方法解决至少上述问题。

[0004]

为解决上述技术问题,本发明采用的技术方案如下:仿出砖入石釉面陶瓷花盆,其特征在于:包括坯体和面釉,所述坯体表面设有凸出区和凹陷区,所述面釉的原料以重量份,包括如下组分:长石20-30分别、石英15-18份、黏土12-15份、石灰石15-19份、方解石5-6份、白云石4-5份、氧化锌7-8份、颗粒杂质14-16份,所述颗粒杂质的原料以重量份,包括如下组分:橄榄石20-25份、玻璃5-8份、二氧化锰3-4份、三氧化二铁3-4份。

[0005]

进一步的,所述凸出区和凹陷区被凹槽分隔成若干个矩形,所述凹陷区釉面厚度为2-2.5mm,所述凸出区的釉面厚度为1-1.2mm,所述颗粒杂质的粒径为0.35-0.45mm。

[0006]

进一步的,所述凹槽内填充仿水泥釉料,所述仿水泥釉料的原料以重量份,包括如下组分:萤石20-25份、碳酸钙5-8份、石英8-10份、氧化镍10-12份、氧化钴5-6份。

[0007]

仿出砖入石釉面陶瓷花盆的制备方法,其特征在于,包括如下步骤:

[0008]

步骤a、制备坯体,在坯体表面形成凸出区和凹陷区,烘干坯体;

[0009]

步骤b、在坯体表面施加面釉,所述面釉的原料以重量份,包括如下组分:长石20-30分别、石英15-18份、黏土12-15份、石灰石15-19份、方解石5-6份、白云石4-5份、氧化锌7-8份、颗粒杂质14-16份,所述颗粒杂质的原料以重量份,包括如下组分:橄榄石20-25份、玻璃5-8份、二氧化锰3-4份、三氧化二铁3-4份,所述颗粒杂质的粒径为0.35-0.45mm;

[0010]

步骤c、将上釉的坯体入匣钵,匣钵上开设有与凸出区对应的开口;

[0011]

步骤d、将装有坯体的匣钵入窑炉进行烧制,从700摄氏度到900摄氏度的升温时间

为20min,然后2-3h内升温至1250摄氏度,保温1-1.5h,火焰从匣钵的开口进入匣钵内部,对坯体的凸出部位受火刺灼烧的影响,使其釉面呈现仿黄砖的、黄褐色的粗糙面,而在火刺没有直接灼烧的部位形成仿石效果。

[0012]

进一步的,所述步骤a中,通过模具注浆成型坯体,所述模具内部形状与坯体外表面相适配,坯体的凸出区和凹陷区被凹槽分隔成若干个矩形。

[0013]

进一步的,所述步骤b中,颗粒杂质制备方法为:将原料研磨至200目后混合,经1380摄氏度灼烧,然后冷却并破碎至0.35-0.45mm的颗粒。

[0014]

进一步的,所述步骤b中,施加面釉之前,在坯体的凸出区和凹陷区的凹槽内填充仿水泥釉料,所述仿水泥釉料的原料以重量份,包括如下组分:萤石20-25份、碳酸钙5-8份、石英8-10份、氧化镍10-12份、氧化钴5-6份,凹槽内的仿水泥釉料在灼烧后形成水泥色的纹路

[0015]

进一步的,所述步骤c中,坯体的顶部和匣钵内部设有用于对正的刻度标识,用于将坯体转动至凸出区与匣钵的开口相对应。

[0016]

进一步的,所述步骤c中,所述匣钵包括相叠加的上半体和下半体,将上釉的坯体放置于下半体内,下半体底部的中央设有圆锥形的对中定位凸块,坯体的底部设有与对中定位凸块对应的对中定位孔,然后转动至坯体和匣钵的刻度标识相对应,通过对中定位凸块和对中定位孔的匹配,确保坯体与匣钵之间的间隙均匀,间隙控制在2-3mm,然后盖上上本体。

[0017]

进一步的,所述步骤c中,所述匣钵上的开口在坯体上的投影小于凸出区,投影与凸出区的间隔为8-10mm。

[0018]

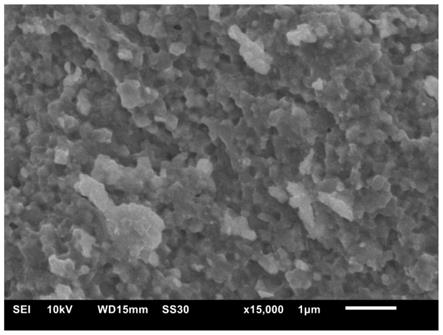

由上述描述可知,本发明提供的仿出砖入石釉面陶瓷花盆及其制备方法具有如下有益效果:面釉的原料所构成的长石-石灰石体系在烧成后呈现乳白色,其中夹杂呈现墨绿色的颗粒杂质,颗粒杂质由于包含高熔点的橄榄石,其熔融温度超过1350摄氏度,而面釉的烧成温度为1250摄氏度,所述在面釉烧成时,颗粒杂质不会熔化,而保持其颗粒形态,由于凹陷区的釉料厚度较大,在凸出区釉料烧成时,凹陷区的釉料还来不及将内部的二氧化碳等气体完全排除,表面遗留下来不及闭合的气孔,且火刺虽然没有直接灼烧凹陷区,但是升腾的热气流和颗粒杂质使得凹陷区的表面形成粗糙的、底色为乳白色、夹杂墨绿色颗粒的仿石纹理,而凸出区的釉料由于受火刺影响形成黄褐色粗糙面,面釉整体呈现类似出砖入石的釉面效果,具有很好的观赏价值。

具体实施方式

[0019]

以下通过具体实施方式对本发明作进一步的描述。

[0020]

为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

[0021]

仿出砖入石釉面陶瓷花盆,包括坯体和面釉,所述坯体表面设有凸出区和凹陷区,所述面釉的原料以重量份,包括如下组分:长石20-30分别、石英15-18份、黏土12-15份、石灰石15-19份、方解石5-6份、白云石4-5份、氧化锌7-8份、颗粒杂质14-16份,所述颗粒杂质的原料以重量份,包括如下组分:橄榄石20-25份、玻璃5-8份、二氧化锰3-4份、三氧化二铁3-4份,所述颗粒杂质的粒径为0.35-0.45mm。面釉的原料所构成的长石-石灰石体系在烧成

后呈现乳白色,其中夹杂呈现墨绿色的颗粒杂质,颗粒杂质由于包含高熔点的橄榄石,其熔融温度超过1350摄氏度,而面釉的烧成温度为1250摄氏度,所述在面釉烧成时,颗粒杂质不会熔化,而保持其颗粒形态,由于凹陷区的釉料厚度较大,在凸出区釉料烧成时,凹陷区的釉料还来不及将内部的二氧化碳等气体完全排除,表面遗留下来不及闭合的气孔,且火刺虽然没有直接灼烧凹陷区,但是升腾的热气流和颗粒杂质使得凹陷区的表面形成粗糙的、底色为乳白色、夹杂墨绿色颗粒的仿石纹理,而凸出区的釉料由于受火刺影响形成黄褐色粗糙面,面釉整体呈现类似出砖入石的釉面效果,具有很好的观赏价值。

[0022]

所述凸出区和凹陷区被凹槽分隔成若干个矩形,所述凹陷区釉面厚度为2-2.5mm,所述凸出区的釉面厚度为1-1.2mm。

[0023]

所述凹槽内填充仿水泥釉料,所述仿水泥釉料的原料以重量份,包括如下组分:萤石20-25份、碳酸钙5-8份、石英8-10份、氧化镍10-12份、氧化钴5-6份。仿水泥釉料在烧成后呈现深绿色,以将凸出区和凹陷区的釉面进行分隔。

[0024]

仿出砖入石釉面陶瓷花盆的制备方法,包括如下步骤:

[0025]

步骤a、制备坯体,在坯体表面形成凸出区和凹陷区,烘干坯体;

[0026]

步骤b、在坯体表面施加面釉,所述面釉的原料以重量份,包括如下组分:长石20-30分别、石英15-18份、黏土12-15份、石灰石15-19份、方解石5-6份、白云石4-5份、氧化锌7-8份、颗粒杂质14-16份,所述颗粒杂质的原料以重量份,包括如下组分:橄榄石20-25份、玻璃5-8份、二氧化锰3-4份、三氧化二铁3-4份,所述颗粒杂质的粒径为0.35-0.45mm;

[0027]

步骤c、将上釉的坯体入匣钵,匣钵上开设有与凸出区对应的开口;

[0028]

步骤d、将装有坯体的匣钵入窑炉进行烧制,从700摄氏度到900摄氏度的升温时间为20min,然后2-3h内升温至1250摄氏度,保温1-1.5h,火焰从匣钵的开口进入匣钵内部,对坯体的凸出部位受火刺灼烧的影响,使其釉面呈现仿黄砖的、黄褐色的粗糙面,而在火刺没有直接灼烧的部位形成仿石效果。从700摄氏度到900摄氏度快速升温,凹陷区的釉料厚度较大,其内部的气体来不及排出,形成气孔,使得表面呈现粗糙面。

[0029]

所述步骤a中,通过模具注浆成型坯体,所述模具内部形状与坯体外表面相适配,坯体的凸出区和凹陷区被凹槽分隔成若干个矩形。

[0030]

所述步骤b中,颗粒杂质制备方法为:将原料研磨至200目后混合,经1380摄氏度灼烧,然后冷却并破碎至0.35-0.45mm的颗粒。

[0031]

所述步骤b中,施加面釉之前,在坯体的凸出区和凹陷区的凹槽内填充仿水泥釉料,所述仿水泥釉料的原料以重量份,包括如下组分:萤石20-25份、碳酸钙5-8份、石英8-10份、氧化镍10-12份、氧化钴5-6份,凹槽内的仿水泥釉料在灼烧后形成水泥色的纹路

[0032]

述步骤c中,坯体的顶部和匣钵内部设有用于对正的刻度标识,用于将坯体转动至凸出区与匣钵的开口相对应。由于坯体上釉后凹陷区和凸出区不容易靠肉眼区分,需要通过对正的刻度标识来保证凸出区与匣钵的开口相对应,使得火刺的效果准确的落在坯体的凸出区上。

[0033]

所述步骤c中,所述匣钵包括相叠加的上半体和下半体,将上釉的坯体放置于下半体内,下半体底部的中央设有圆锥形的对中定位凸块,坯体的底部设有与对中定位凸块对应的对中定位孔,然后转动至坯体和匣钵的刻度标识相对应,通过对中定位凸块和对中定位孔的匹配,确保坯体与匣钵之间的间隙均匀,间隙控制在2-3mm,然后盖上上本体。坯体与

匣钵之间间隙需要均匀,均匀的间隙可以保证匣钵内受热均匀,以及坯体表面经过火刺成型的砖面黄度均匀,由于坯体上釉,用眼睛估算不准确,容易由于局部的釉面与匣钵接触导致粘釉现象,也不能用间隙刻度尺进行测量,会破坏局部的釉面。

[0034]

所述步骤c中,所述匣钵上的开口在坯体上的投影小于凸出区,投影与凸出区的间隔为8-10mm。由于火刺在匣钵内会有一定程度的扩散,因此开口在坯体上的投影需小于凸出区,使得火刺扩散后不会将间隔的水泥色纹路掩盖。

[0035]

上述仅为本发明的若干具体实施方式,但本发明的设计构思并不局限于此,凡利用此构思对本发明进行非实质性的改动,均应属于侵犯本发明保护范围的行为。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。