1.本实用新型涉及变频调速技术领域,尤其涉及一种主变压器冷却风扇变频调速装置。

背景技术:

2.火力发电厂的主变压器因自身运行工作特性,发热量较大,若温度不能有效控制,则会影响变压器的使用寿命,甚至导致主变压器跳闸,造成机组非计划停运、大面积停电的恶劣后果。对主变压器降温普遍采用的是强迫油循环风冷方式,该方式是采用配备多台冷却风扇,冷却风扇通过向变压器外部吹风的方式将主变压器内部热量散出。目前的主变压器散热控制方式,主要是依靠主变压器冷却器控制系统,根据主变压器绝缘油温的高低及主变压器负荷的大小,来实时调整投入使用的冷却风扇的数量,使主变压器的温度维持在一定的范围内。若主变压器冷却器控制系统检测到主变压器温度高于某一设定值或负荷电流高于某一设定值,则自动增加投入使用的冷却风扇数量;若变压器冷却器控制系统检测到主变压器温度或负荷较低则自动减少投入使用的冷却风扇数量。但现有的变压器冷却风扇无法根据温度高低和负荷大小进行冷却风扇转速快慢的调节,故该方案需要根据主变压器的容量安装多台冷却风扇,存在设备投入高、运行效率低下的问题,同时单纯的基于主变压器油面温度变化达到某一定值和负荷电流变化达到某一定值的冷却风扇控制方案,主变压器备用冷却风扇可能不能及时响应,故存冷却风扇投入不足造成的主变压器冷却效果不佳问题,或者冷却风扇投入过多造成电能浪费问题。综上,如何提高主变压器的冷却效果是亟待解决的问题。

技术实现要素:

3.有鉴于此,有必要提供一种主变压器冷却风扇变频调速装置,用以解决现有技术中主变压器的冷却效果不佳的问题。

4.本实用新型提供一种主变压器冷却风扇变频调速装置,包括变频调速控制器、主变压器温度检测器、冷却风扇环境温度检测器、主变压器电流检测器、冷却风扇、接触器控制器及通信装置,且所述主变压器温度检测器、冷却风扇环境温度检测器、主变压器电流检测器、冷却风扇、接触器控制器及通信装置均分别是所述变频调速控制器电连接,其中:

5.所述变频调速控制器,包括主控单片机,分别与所述主控单片机电连接的电源滤波电容、时钟电路、上电复位电路、高精度模数转换器和igbt驱动芯片,与所述高精度模数转换器电连接的全桥逆变功率电路、u相上桥臂驱动电源、v相上桥臂驱动电源、w相上桥臂驱动电源,与所述全桥逆变功率电路电连接的uvw三相电流检测滤波电路。

6.进一步地,所述主变压器温度检测器,包括置于主变压器内部且用于测量变压器绝缘油的上层油温的第一温度传感器,分别与所述第一温度传感器、所述高精度模数转换器电连接的第一信号输出电路;

7.所述冷却风扇环境温度检测器,包括置于所述冷却风扇周围且用于测温的第二温

度传感器,分别与所述第二温度传感器、所述高精度模数转换器电连接的第二信号输出电路;

8.所述主变压器电流检测器,包括用于连接主变压器的输出侧任意一相的电流霍尔传感器输出端,分别与所述电流霍尔传感器输出端、所述高精度模数转换器电连接的第三信号输出电路;

9.多个通过对应的接触器后进行并联的所述冷却风扇,其中,每个所述第一接触器和所述第二接触器电连接至所述变频调速控制器uvw输出端和工频交流电;

10.所述接触器控制器,其还与所述接触器电连接;

11.所述通信装置,其还与远程通信控制中心电连接。

12.进一步地,在所述变频调速控制器中:

13.所述电源滤波电容包括电容器c1,所述电容器c1的一端与所述主控单片机的vdd端电连接,所述电容器c1的另一端接地;

14.所述时钟电路包括晶振y1、电容器c2、电容器c3,其中,所述电容器c2和所述电容器c3串联后与所述晶振y1并联,并联的两端分别与所述主控单片机的xtal1端和xtal2端电连接;

15.所述上电复位电路包括电阻r2和电容器c4,其中,所述电阻r2的一端电连接至所述主控单片机的resetn端,所述电阻r2的另一端电连接至电源端,所述电容器c4的一端电连接至所述主控单片机的resetn端,所述电容器c4的另一端接地;

16.所述高精度模数转换器通过spi接口与所述主控单片机进行电连接的全桥逆变功率电路,电阻r1为spi片选信号上拉电阻,电容c5为高精度模数转换器u2的模拟电源滤波电容,电容c6为高精度模数转换器u2的数字电源滤波电容。

17.进一步地,所述igbt驱动芯片包括第一芯片u10,第二芯片u10u11,第三芯片u10u12,所述第一芯片u10对应的vddi端电连接第一电源滤波电容c19、对应的outa端电连接第一驱动电阻r31、对应的outb端电连接第二驱动电阻r33,所述第二芯片u11对应的vddi端电连接第二电源滤波电容c26、对应的outa端电连接第三驱动电阻r36、对应的outb端电连接第四驱动电阻r38,所述第三芯片u12对应的vddi端电连接第三电源滤波电容c32、对应的outa端电连接第五驱动电阻r40、对应的outb端电连接第六驱动电阻r43。

18.进一步地,所述第一信号输出电路包括:与所述第一温度传感器电连接的第一精密电流源电路,与所述第一温度传感器一端电连接的第一差分放大电路,其中,所述第一差分放大电路的输出端电连接至所述高精度模数转换器。

19.进一步地,所述第二信号输出电路包括:与所述第二温度传感器电连接的第二精密电流源电路,与所述第二温度传感器一端电连接的第二差分放大电路,其中,所述第二差分放大电路的输出端电连接至所述高精度模数转换器。

20.进一步地,所述第三信号输出电路包括:分别与所述电流霍尔传感器输出端电连接的电流霍尔传感器电源滤波电路、滤波及分压电路,其中,所述滤波及分压电路的输出端电连接至所述高精度模数转换器。

21.进一步地,所述接触器包括第一接触器和第二接触器,其中,所述第一接触器与所述变频调速控制器uvw输出端电连接,所述第二接触器与50hz的所述工频交流电l1l2l3端电连接,其中,所述第一接触器为常开式接触器,所述第二接触器为常闭式接触器。

22.进一步地,在所述接触器控制器中:

23.电阻r3的一端与所述变频调速控制器电连接,所述电阻r3的另一端与电阻r4的一端,所述电阻r4的另一端接地;

24.三极管q1的基极与所述电阻r3的另一端电连接,集电极与继电器rl1的第一端电连接,发射极接地;

25.二极管d1的正极与所述三极管q1的集电极电连接,负极与所述继电器rl1的第二端电连接,所述继电器rl1的第三端电连接至输出端p1的第二端,所述继电器rl1的第四端电连接至所述输出端p1的第一端,其中,所述输出端p1与所述接触器电连接。

26.进一步地,所述通信装置包括收发器u6,所述收发器u6的一端与所述主控单片机电连接,所述收发器u6的另一端经过tvs管d3、终端电阻r18和共模滤波电感l1后与远程通信控制中心连接。

27.与现有技术相比,本实用新型的有益效果包括:通过设置变频调速控制器中的主控单片机、电源滤波电容、时钟电路、上电复位电路、高精度模数转换器和igbt驱动芯片之间的电连接结构,有效地采集电信号,并实现电信号的传递。进一步地,通过设置主变压器温度检测器中的第一温度传感器采集变压器绝缘油的上层油温,并通过第一信号输出电路实现油温温度信号向变频调速控制器的传递;通过设置冷却风扇环境温度检测器的第二温度传感器采集冷却风扇的环境温度,并通过第二信号输出电路实现环境温度信号向变频调速控制器的传递;通过设置主变压器电流检测器的电流霍尔传感器采集电流信号,并通过第三信号输出电路实现电流信号向变频调速控制器的传递;通过设置多个并联的冷却风扇与变频调速控制器的电连接,实现变频调速控制器对冷却风扇的控制信号的信号传递;通过设置接触器控制器与变频调速控制器、接触器的电连接,实现变频调速控制器对冷却风扇的接触器的电信号传递,以此触发开闭控制;通过设置通信装置,实现变频调速控制器的通信信号传递。综上,本实用新型利用多种电连接结构,实现信号的采集与传递,并在多种采集信号的触发下,触发冷却风扇的运行,保证冷却风扇的及时响应,实现变频调速,不仅可以降低火力发电厂主变压器配备多台冷却风扇的成本,同时也降低了多台冷却风扇的后期维护成本。

附图说明

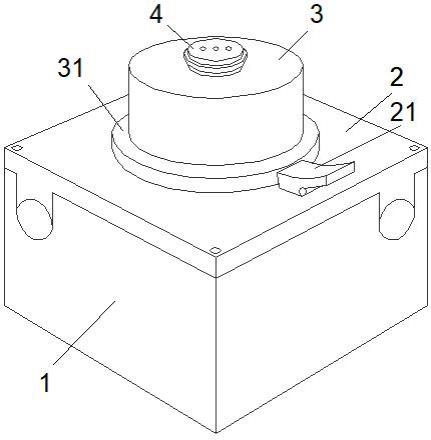

28.图1为本实用新型提供的主变压器冷却风扇变频调速装置一实施例的结构示意图;

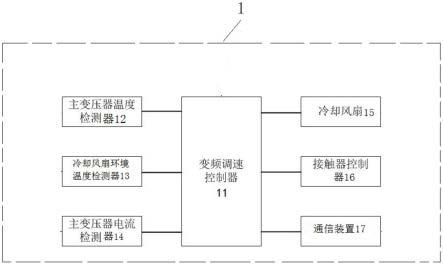

29.图2为本实用新型提供的变频调速控制器一实施例的结构示意图;

30.图3为本实用新型提供的主变压器温度检测器一实施例的结构示意图;

31.图4为本实用新型提供的冷却风扇环境温度检测器一实施例的结构示意图;

32.图5为本实用新型提供的主变压器电流检测器一实施例的结构示意图;

33.图6为本实用新型提供的并联冷却风扇一实施例的结构示意图;

34.图7为本实用新型提供的接触器控制器一实施例的结构示意图;

35.图8为本实用新型提供的通信装置一实施例的结构示意图。

具体实施方式

36.下面结合附图来具体描述本实用新型的优选实施例,其中,附图构成本技术一部分,并与本实用新型的实施例一起用于阐释本实用新型的原理,并非用于限定本实用新型的范围。

37.本实用新型实施例提供了一种主变压器冷却风扇变频调速装置,结合图1来看,图1为本实用新型提供的主变压器冷却风扇变频调速装置一实施例的结构示意图,上述主变压器冷却风扇变频调速装置1包括变频调速控制器11、主变压器温度检测器12、冷却风扇环境温度检测器13、主变压器电流检测器14、冷却风扇15、接触器控制器16、通信装置17,且所述主变压器温度检测器、冷却风扇环境温度检测器、主变压器电流检测器、冷却风扇、接触器控制器及通信装置均分别是所述变频调速控制器电连接,其中:

38.所述变频调速控制器11,包括主控单片机,分别与所述主控单片机电连接的电源滤波电容、时钟电路、上电复位电路、高精度模数转换器和igbt驱动芯片,与所述高精度模数转换器电连接的全桥逆变功率电路、u相上桥臂驱动电源、v相上桥臂驱动电源、w相上桥臂驱动电源,与所述全桥逆变功率电路电连接的uvw三相电流检测滤波电路。

39.在本实用新型实施例中,通过设置变频调速控制器11中的主控单片机、电源滤波电容、时钟电路、上电复位电路、高精度模数转换器和igbt驱动芯片之间的电连接结构,有效地采集电信号,并实现电信号的传递。

40.作为优选的实施例,所述主变压器温度检测器12,包括置于主变压器内部且用于测量变压器绝缘油的上层油温的第一温度传感器,分别与所述第一温度传感器、所述高精度模数转换器电连接的第一信号输出电路;

41.所述冷却风扇环境温度检测器13,包括置于所述冷却风扇15周围且用于测温的第二温度传感器,分别与所述第二温度传感器、所述高精度模数转换器电连接的第二信号输出电路;

42.所述主变压器电流检测器14,包括用于连接主变压器的输出侧任意一相的电流霍尔传感器输出端,分别与所述电流霍尔传感器输出端、所述高精度模数转换器电连接的第三信号输出电路;

43.多个通过对应的接触器后进行并联的所述冷却风扇15,其中,每个所述第一接触器和所述第二接触器电连接至所述变频调速控制器uvw输出端和工频交流电;

44.所述接触器控制器16,其还与所述接触器电连接;

45.所述通信装置17,其还与远程通信控制中心电连接。

46.在本实用新型实施例中,通过设置变频调速控制器11中的主控单片机、电源滤波电容、时钟电路、上电复位电路、高精度模数转换器和igbt驱动芯片之间的电连接结构,有效地采集电信号,并实现电信号的传递;通过设置主变压器温度检测器12中的第一温度传感器采集变压器绝缘油的上层油温,并通过第一信号输出电路实现油温温度信号向变频调速控制器的传递;通过设置冷却风扇环境温度检测器13的第二温度传感器采集冷却风扇的环境温度,并通过第二信号输出电路实现环境温度信号向变频调速控制器的传递;通过设置主变压器电流检测器14的电流霍尔传感器采集电流信号,并通过第三信号输出电路实现电流信号向变频调速控制器的传递;通过设置多个并联的冷却风扇15与变频调速控制器的电连接,实现变频调速控制器对冷却风扇的控制信号的信号传递;通过设置接触器控制器

16与变频调速控制器11、接触器的电连接,实现变频调速控制器11对冷却风扇15的接触器的电信号传递,以此触发开闭控制;通过设置通信装置17,实现变频调速控制器11的通信信号传递。

47.需要说明的是,本实用新型的工作原理如下:变频调速控制器11实时采集主变压器温度、环境温度、主变压器电流等参数,对冷却风扇15的转速进行控制,进而实现主变压器温度的控制,在变频调速控制器11故障时利用接触器控制器16将冷却风扇接入工频50hz交流电,使冷却风扇以固定速度运转,同时利用通信装置17将本装置的工作状态上报远程控制中心。

48.作为优选的实施例,结合图2来看,图2为本实用新型提供的变频调速控制器一实施例的结构示意图,在所述变频调速控制器11中:

49.所述电源滤波电容包括电容器c1,所述电容器c1的一端与所述主控单片机的vdd端电连接,所述电容器c1的另一端接地;

50.所述时钟电路包括晶振y1、电容器c2、电容器c3,其中,所述电容器c2和所述电容器c3串联后与所述晶振y1并联,并联的两端分别与所述主控单片机的xtal1端和xtal2端电连接;

51.所述上电复位电路包括电阻r2和电容器c4,其中,所述电阻r2的一端电连接至所述主控单片机的resetn端,所述电阻r2的另一端电连接至电源端,所述电容器c4的一端电连接至所述主控单片机的resetn端,所述电容器c4的另一端接地;

52.所述高精度模数转换器通过spi接口与所述主控单片机进行电连接的全桥逆变功率电路,电阻r1为spi片选信号上拉电阻,电容c5为高精度模数转换器u2的模拟电源滤波电容,电容c6为高精度模数转换器u2的数字电源滤波电容。

53.作为具体的实施例,本实用新型实施例设置电源滤波电容、时钟电路、上电复位电路和高精度模数转换器之间的电连接结构,保证变频调速控制器对传感信号的采集,以及控制信号的有效输出。

54.作为优选的实施例,结合图2来看,所述igbt驱动芯片包括第一芯片u10,第二芯片u10u11,第三芯片u10u12,所述第一芯片u10对应的vddi端电连接第一电源滤波电容c19、对应的outa端电连接第一驱动电阻r31、对应的outb端电连接第二驱动电阻r33,所述第二芯片u11对应的vddi端电连接第二电源滤波电容c26、对应的outa端电连接第三驱动电阻r36、对应的outb端电连接第四驱动电阻r38,所述第三芯片u12对应的vddi端电连接第三电源滤波电容c32、对应的outa端电连接第五驱动电阻r40、对应的outb端电连接第六驱动电阻r43。作为具体的实施例,本实用新型实施例设置igbt驱动芯片实现控制信号的有效输出。

55.在本实用新型一个具体的实施例中,结合图2来看,变频调速控制器11包括主控单片机u1,c1为主控单片机u1的电源滤波电容,y1/c2/c3组成了主控单片机u1的时钟电路,r2/c4组成了主控单片机u1的上电复位电路;与主控单片机通过spi接口连接的高精度模数转换器u2,r1为spi片选信号上拉电阻,c5为高精度模数转换器u2的模拟电源滤波电容,c6为高精度模数转换器u2的数字电源滤波电容;igbt驱动芯片u10/u11/u12,c19/c26/c32分别为u10/u11/u12的电源滤波电容,r31/r33/r36/r38/r40/r43分别为u10/u11/u12对应igbt的驱动电阻,v_uh/vee_uh为u相上桥臂驱动电源,v_vh/vee_vh为v相上桥臂驱动电源,v_wh/vee_wh为w相上桥臂驱动电源,v_uvwl/vee_uvwl为uvw三相下桥臂驱动电源;全桥逆

变功率电路q7/q8/q9/q10/q11/q12和直流母线储能电容c23/c24;uvw三相电流检测滤波电路,其中p4与u相电流霍尔传感器连接,经过滤波磁珠fb2、滤波电容c21,rc滤波电路r34和c22、分压电阻r35后送至模数转换器u2的模拟量输入端口,其他两相电流检测原理与u相类似。

56.作为优选的实施例,结合图3来看,图3为本实用新型提供的主变压器温度检测器一实施例的结构示意图,所述第一信号输出电路包括:与所述第一温度传感器电连接的第一精密电流源电路,与所述第一温度传感器一端电连接的第一差分放大电路,其中,所述第一差分放大电路的输出端电连接至所述高精度模数转换器。作为具体的实施例,本实用新型实施例设置第一信号输出电路,利用电信号的滤波放大,保证高精度模数转换器有效接收到油温传感信号。

57.在本实用新型一个具体的实施例中,结合图3来看,r9为置于主变压器内部用于测量变压器绝缘油的上层油温的pt100温度传感器,r12/u4/q3/r16组成精密电流源电路;r10为精密电阻,r13/u5/q4/r17组成精密电流源电路;u3/r6/r5/r8/r14组成的差分放大电路,将油温转换成电压信号temp_oil送至变频调速控制器11的高精度模数转换器u2,图中的c8为u3的电源滤波电容,c7和c10为温度模拟信号的滤波电容,r7为运放输出端的限流电阻。

58.作为优选的实施例,结合图4来看,图4为本实用新型提供的冷却风扇环境温度检测器一实施例的结构示意图,所述第二信号输出电路包括与所述第二温度传感器电连接的第二精密电流源电路,与所述第二温度传感器一端电连接的第二差分放大电路,其中,所述第二差分放大电路的输出端电连接至所述高精度模数转换器。作为具体的实施例,本实用新型实施例设置第二信号输出电路,利用电信号的滤波放大,保证高精度模数转换器有效接收到环境温度传感信号。

59.在本实用新型一个具体的实施例中,结合图4来看,其中r23为置于冷却风扇周边用于测温的pt100温度传感器,r25/u8/q5/r28组成精密电流源电路;r24为精密电阻,r26/u9/q6/r29组成精密电流源电路;u7/r20/r19/r22/r27组成的差分放大电路,将环境温度转换成电压信号temp_evn送至变频调速控制器11的高精度模数转换器u2,c13为u7的电源滤波电容,c12和c15为温度模拟信号的滤波电容,r21为运放输出端的限流电阻。

60.作为优选的实施例,结合图5来看,图5为本实用新型提供的主变压器电流检测器一实施例的结构示意图,所述第三信号输出电路包括:分别与所述电流霍尔传感器输出端电连接的电流霍尔传感器电源滤波电路、滤波及分压电路,其中,所述滤波及分压电路的输出端电连接至所述高精度模数转换器。作为具体的实施例,本实用新型实施例设置第三信号输出电路,利用电信号的滤波放大,保证高精度模数转换器有效接收到电流传感信号。

61.在本实用新型一个具体的实施例中,结合图5来看,其中,p3用于连接主变压器输出侧任意一相的电流霍尔传感器输出端,c16为电流霍尔传感器电源滤波电路,fb1/c17/r30/r32/c18组成滤波及分压电路,将调理后的电流信号i_t送至变频调速控制器11的高精度模数转换器u2。

62.作为优选的实施例,结合图6来看,图6为本实用新型提供的并联冷却风扇一实施例的结构示意图,其中,所述接触器包括第一接触器km1和第二接触器km2,其中,所述第一接触器km1与所述变频调速控制器uvw输出端电连接,所述第二接触器km2与50hz的所述工频交流电l1l2l3端电连接。作为具体的实施例,本实用新型实施例在并联的冷却风扇中设

置第一接触器km1和第二接触器km2,有效切断或连接工频交流电l1l2l3端和变频调速控制器uvw输出端的信号传递,保证冷却风扇的有效触发。

63.作为优选的实施例,结合图6来看,所述第一接触器km1为常开式接触器,所述第二接触器km2为常闭式接触器。作为具体的实施例,本实用新型实施例设置第一接触器km1和第二接触器km2的常开常闭,保证信号的传递和切断。

64.在本实用新型一个具体的实施例中,结合图6来看,来自变频调速控制器11输出端的uvw和来自50hz工频交流电的l1l2l3,分别经过接触器km1和km2后并联,并与九台并联的冷却风扇连接,每台冷却风扇均配有保险丝fu。当变频调速控制器11正常工作时km1闭合km2断开,当变频调速控制器11故障时km1断开km2闭合,其中km1为常开式接触器,km2为常闭式接触器。

65.作为优选的实施例,结合图7来看,图7为本实用新型提供的接触器控制器一实施例的结构示意图,在所述接触器控制器16中:

66.电阻r3的一端与所述变频调速控制器电连接,所述电阻r3的另一端与电阻r4的一端,所述电阻r4的另一端接地;

67.三极管q1的基极与所述电阻r3的另一端电连接,集电极与继电器rl1的第一端电连接,发射极接地;

68.二极管d1的正极与所述三极管q1的集电极电连接,负极与所述继电器rl1的第二端电连接,所述继电器rl1的第三端电连接至输出端p1的第二端,所述继电器rl1的第四端电连接至所述输出端p1的第一端,其中,所述输出端p1与所述接触器电连接。

69.作为具体的实施例,本实用新型实施例设置接触器控制器16与变频调速控制器11、接触器(第一接触器km1和第二接触器km2)的电连接,保证变频调速控制器16发出的控制信号对接触器控制器的触发控制,进而实现对接触器的开闭控制。

70.在本实用新型一个具体的实施例中,结合图7来看,来自主控单片机u1的控制信号km1_c经过r3和r4控制三极管q1开关,进而控制继电器rl1的吸合和断开,实现对第一接触器km1的控制,d1为继电器rl1的线圈续流二极管;来自主控单片机u1的控制信号km2_c经过r11和r15控制三极管q2开关,进而控制继电器rl2的吸合和断开,实现对第二接触器km2的控制,d2为继电器rl2的线圈续流二极管。p1和p2分别与第一km1和第二km2的控制端口连接。

71.作为优选的实施例,结合图8来看,图8为本实用新型提供的通信装置一实施例的结构示意图,通信装置17包括收发器u6,所述收发器u6的一端与所述主控单片机电连接,所述收发器u6的另一端经过tvs管d3、终端电阻r18和共模滤波电感l1后与远程通信控制中心连接。作为具体的实施例,本实用新型实施例实现通信装置17的有效设置,保证通信信号的有效传递。

72.在本实用新型一个具体的实施例中,结合图8来看,通信装置17采用rs485实现,rs485收发器u6一端与变频调速控制器11的主控单片机u1连接,另外一端的差分信号经过tvs管d3、终端电阻r18和共模滤波电感l1后与远程通信控制中心连接。

73.本实用新型公开了一种主变压器冷却风扇变频调速装置,通过设置变频调速控制器中的主控单片机、电源滤波电容、时钟电路、上电复位电路、高精度模数转换器和igbt驱动芯片之间的电连接结构,有效地采集电信号,并实现电信号的传递;通过设置主变压器温

度检测器中的第一温度传感器采集变压器绝缘油的上层油温,并通过第一信号输出电路实现油温温度信号向变频调速控制器的传递;通过设置冷却风扇环境温度检测器的第二温度传感器采集冷却风扇的环境温度,并通过第二信号输出电路实现环境温度信号向变频调速控制器的传递;通过设置主变压器电流检测器的电流霍尔传感器采集电流信号,并通过第三信号输出电路实现电流信号向变频调速控制器的传递;通过设置多个并联的冷却风扇与变频调速控制器的电连接,实现变频调速控制器对冷却风扇的控制信号的信号传递;通过设置接触器控制器与变频调速控制器、接触器的电连接,实现变频调速控制器对冷却风扇的接触器的电信号传递,以此触发开闭控制;通过设置通信装置,实现变频调速控制器的通信信号传递。

74.本实用新型技术方案,利用多种电连接结构,实现信号的采集与传递,并在多种采集信号的触发下,触发冷却风扇的运行,保证冷却风扇的及时响应,实现变频调速,不仅可以降低火力发电厂主变压器配备多台冷却风扇的成本,同时也降低了多台冷却风扇的后期维护成本。

75.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。