1.本实用新型涉及工程机械技术领域,尤其涉及一种全液压钻机上卸扣进给油缸控制系统。

背景技术:

2.一个完整的液压系统由五个部分组成,即动力元件、执行元件、控制元件、辅助元件(附件)和液压油。液压系统可分为两类:液压传动系统和液压控制系统。液压传动系统以传递动力和运动为主要功能。液压控制系统则要使液压系统输出满足特定的性能要求(特别是动态性能,通常所说的液压系统主要指液压传动系统,目前全液压钻机控制系统一般为手动多路阀直接控制系统,一个阀负责一个执行机构的动作。在钻机上卸扣过程中,一方面动力头马达要旋转,同时进给油缸需要根据上卸扣动作做前后随动,这就要求此时动力头油缸要浮动,或者根据动作要求,做手动控制前后移动。无论哪种控制方式,目前都较复杂,而且由于手动控制的问题,容易出错。

3.因此,需要对液压系统的控制逻辑进行改进,减少多阀控制、手动控制,提高液压系统的机械效率、减少液压系统的机械故障、提高液压系统的使用寿命。

技术实现要素:

4.针对上述技术问题,本系统通过先导手柄同时控制马达旋转及油缸浮动,液控换向阀与阀块内部油路结合实现了油缸ab口同时连通油箱,从而实现油缸浮动,经过与传统钻机对比,上卸扣对钻杆的丝扣保护较好,寿命提升30%,上卸扣时操作的错误率降为0,安全可靠。

5.本实用新型的上述技术目的是通过以下技术方案得以实现的:

6.一种全液压钻机上卸扣进给油缸控制系统,包括包括动力单元、主液压系统和控油系统,所述动力单元连接有主泵、副泵和电机,所述主液压系统包括进油油路、回油油路,所述主液压系统连接有第一液控换向阀和马达,所述控油系统连接有先导手柄,先导手柄同时控制主油路第一液控换向阀与梭阀。

7.通过采用上述技术方案,动力单元、主液压系统和控油系统组成大的闭环回路动力系统,通过设置主、副泵能够实现同一动作,进而大大提高了动力保障,液压油通过主泵经第一液控换向阀及进油油路注入液压马达内,马达旋转同时液压油经第一液控换向阀及回油油路流回油箱内,副泵单独对控制系统供油,经过减压阀与先导手柄连接,先导手柄同时控制主油路第一液控换向阀与梭阀,第一液控换向阀能实现马达旋转,梭阀能逻辑与判断上卸扣信号,然后再把液压油引到控制油路的第二液控换向阀中,第二液控换向阀动作,结合液压阀块的内部油路,能实现进给油缸ab口同时接油箱,实现浮动随动功能,可通过一个手柄实现钻机上卸扣的旋转与进给油缸的浮动随动,即简便又安全。

8.一种全液压钻机上卸扣进给油缸控制系统,所述主泵、副泵连接有油箱。

9.通过采用上述技术方案,油箱是用来收纳整个系统中的动力介质的关键部件,整

个系统的主要动力来源于主泵、副泵通过介质产生。

10.一种全液压钻机上卸扣进给油缸控制系统,所述梭阀能够把液压油引到控制油路的第二液控换向阀中,液控换向阀动作,结合液压阀块的内部油路,能实现进给油缸ab口同时接油箱,实现浮动随动功能。

11.通过采用上述技术方案,通过液压梭阀的逻辑与控制原理,能够接受和判断上卸扣的指令,即能够实现无论两个进油口的任何一个油口进油,梭阀出口都能输出控制油压。

12.一种全液压钻机上卸扣进给油缸控制系统,先导控制系统由副泵单独供油。

13.通过采用上述技术方案,副泵单独供油是为了能够给先导手柄提供动力与给梭阀产生上卸扣信号,梭阀通过信号控制第二液控换向阀动作。

14.一种全液压钻机上卸扣进给油缸控制系统,所述进油油路上连接有吸油过滤器。

15.通过采用上述技术方案,可以保证在油箱向主泵供油时,液压油首先通过吸油过滤器,吸油过滤器可以将液压油中的大颗粒物,铁削等杂志进行过滤后再向主泵供油,这样能够保证吸入主泵的液压油是干净的,进而保证了第一液控换向阀、液压马达的正常运转。

16.一种全液压钻机上卸扣进给油缸控制系统,所述回油油路上连接有回油过滤器。

17.通过采用上述技术方案,液压油在整个系统中贯通后,回流时经常带一些系统由于摩擦产生的铁削等颗粒物,如果不经过回油过滤器进行过滤的话,很容易造成阀、泵、马达的故障。

18.一种全液压钻机上卸扣进给油缸控制系统,所述控制系统上连接有减压阀。

19.通过采用上述技术方案,控制系统主要有副泵提供动力,从副泵直接出来的液压油的压力很高,很容易对先导手柄及后面的油路产生破坏,所以在液压油进入先导手柄前进行减压处理。

20.综上所述,本实用新型的有益技术效果为:

21.(1)通过设置先导手柄缩减了钻机上卸扣的工序,降低了钻机操作复杂性,提高正确率。

22.(2)通过先导手柄的设置,能够控制马达旋转及油缸浮动,液控换向阀与阀块内部油路结合实现了油缸ab口同时连通油箱,从而实现油缸浮动。

23.(3)通过设置主泵、副泵双联,提高了整个系统的动力,将主泵、副泵分开实现动作,避免了逻辑信号的发生重叠。

24.(4)通过上卸扣油缸浮动提高了钻杆的使用寿命。

附图说明

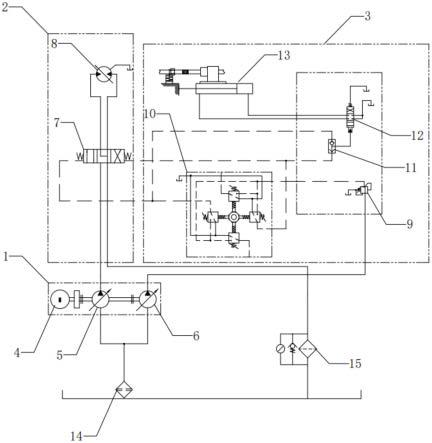

25.图1是本实用新型一个实施例的整体系统示意图;

26.附图标记:1、动力单元;2、主液压系统;3、控制油路系统;4、电机;5、主泵;6、副泵;7、第一液控换向阀;8、马达;9、减压阀;10、先导手柄;11、梭阀;12、第二液控换向阀;13、进给油缸;14、吸油过滤器;15、回油过滤器。

具体实施方式

27.下面将结合实施例对本实用新型进行清楚、完整地描述。

28.参见附图1,一种全液压钻机上卸扣进给油缸13控制系统,包括包括动力单元1、主

液压系统2和控制系统,所述动力单元1连接有主泵5、副泵6和电机4,所述主液压系统2包括进油油路、回油油路,所述主液压系统2连接有第一液控换向阀7和马达8,所述控制系统与先导手柄10连接,先导手柄10同时控制主油路第一液控换向阀7与梭阀11,梭阀11 能够把液压油引到控制油路的第二液控换向阀12中,第二液控换向阀12动作,结合液压阀块的内部油路,能实现进给油缸13ab口同时接油箱,实现浮动随动功能。

29.本系统在使用时,首先启动电机4,电机4带动主泵5运转将收纳在油箱中的液压油通过吸油过滤器14,将液压油通过进油油路到达第一液控换向阀7及液压马达8,此时液压马达8开始启动,接着液压油返回经过第一液控换向阀7、回油油路流入到油箱;同时副泵6 启动将液压油从油箱先经过吸油过滤器14,在经过进油油路到达减压阀9,减压阀9与先导手柄10连接,先导手柄10同时控制主油路第一液控换向阀7与梭阀11,实现液压马达8旋转,液压油到达梭阀11后,梭阀11能逻辑与判断上卸扣信号,然后再把控制油引到控制油路的第二液控换向阀12,第二液控换向阀12动作,结合液压阀块的内部油路,能实现进给油缸13ab口同时接油箱,实现浮动随动功能。

30.通过设置先导手柄10,能够同时控制主液压系统2上的第一液控换向阀7及马达8的运转,通过先导手柄10一个装置同时控制多个阀门的启闭,大大降低了人工在操作时出现的错误,间接的提高了钻杆的使用寿命。

31.通过在进油油路上设置吸油过滤器14,在回油油路上设置回油过滤器15,能够保证进入和回流的液压油整体的清洁,进而提高了整个系统的安全运行,提高了钻机的使用寿命。

32.本实用新型的优点:本实用新型的显著优点在于先导手柄10同时控制主油路第一液控换向阀7与梭阀11,实现马达旋转,液压油到达梭阀11后,梭阀11把控制油引到控制油路的液控换向阀,液控换向阀动作,结合液压阀块的内部油路,能实现进给油缸13ab口同时接油箱,实现浮动随动功能,在钻机上卸扣过程中,可通过一个先导手柄10实现钻机上卸扣的旋转与进给油缸的浮动随动,即简便又安全。

33.本实施例的工作原理是:电机4带动主泵5运转,主泵5将液压油通过主液压系统2输送到达第一液控换向阀7及液压马达8,此时液压马达8开始启动,接着液压油返回经过第一液控换向阀7、回油油路流入到油箱;同时副泵6启动将液压油经进油油路到达减压阀9,减压阀9与先导手柄10连接,先导手柄10同时控制主油路第一液控换向阀7与梭阀11,实现马达8旋转,液压油到达梭阀11后,梭阀11通过逻辑与判断发出信号,通过信号把控制油引到控制油路的第二液控换向阀12,第二液控换向阀12动作,结合液压阀块的内部油路,能实现进给油缸13ab口同时接油箱,实现浮动随动功能。

34.以上所述,仅为本实用新型较佳的具体实施方式,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。