1.本实用新型涉及挤压油缸技术领域,尤其涉及一种多工位平面型挤压油缸。

背景技术:

2.在压铸工艺中,由于压铸产品的不均匀性,当液态铸件注入模具内部时难免会产生气孔,从而影响压铸件质量,因此在压铸工艺中常采用挤压油缸消除产生的气孔,但由于模具的不规则性,在一个平面上会存在多处气孔,现有的挤压缸一般只有一个缸体,不能带动挤压板对多处进行挤压,从而导致消除气孔的效果不好。其次,油缸本身在使用过程中,缸体内部会产生高温,高温会影响缸体内部活塞上的密封圈,最后导致油缸寿命缩短,因此本实用新型提出一种多工位平面型挤压油缸。

技术实现要素:

3.本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种多工位平面型挤压油缸。

4.为了实现上述目的,本实用新型采用了如下技术方案:一种多工位平面型挤压油缸,包括顶板,所述顶板下表面固定有多个油缸本体,多个所述油缸本体侧壁均设有第一油口和第二油口,多个所述油缸本体外表面共同套设有夹套结构,所述夹套结构包括第一夹套和第二夹套。

5.进一步的,所述油缸本体均包括缸体,所述缸体内部滑动连接有伸缩杆,所述伸缩杆位于缸体内的一端固定连接有活塞,所述伸缩杆位于缸体外的一端固定连接有挤压板,从而可以通过多个油缸本体单独带动挤压板对铸件进行挤压。

6.进一步的,所述第一夹套和第二夹套底端均开设有多个半圆槽,所述第一夹套和第二夹套两侧均固定有侧翼板,所述侧翼板表面开设有多个第二连接孔,通过侧翼板可以将第一夹套和第二夹套固定连接,且使得第一夹套和第二夹套底部的半圆槽组成圆形槽。

7.进一步的,多个所述油缸本体外侧壁底端均设有环形槽,所述环形槽内部设有密封圈,通过密封圈可以增加油缸本体与夹套结构的圆形槽之间的密封性。

8.进一步的,所述第一夹套和第二夹套两侧顶端均固定有顶翼板,所述顶翼板表面开设有多个第一连接孔,便于通过顶翼板将第一夹套和第二夹套与顶板固定连接。

9.进一步的,所述第一夹套侧壁开设有多个第一穿孔和多个第二穿孔,多个所述第一穿孔和多个第二穿孔内部分别穿设有多个第一油管和多个第二油管,多个所述第一油管位于夹套结构内的一端与对应油缸本体的第一油口连接,多个所述第二油管位于夹套结构内的一端与对应油缸本体的第二油口连接,且多个第一油管和多个第二油管分别与多个第一穿孔和多个第二穿孔之间密封连接,可以通过第一油管和第二油管来驱动油缸本体工作。

10.进一步的,所述第一夹套一侧底端设有冷却液进口,所述第一夹套远离冷却液进口一侧顶端设有冷却液出口,且冷却液进口和冷却液出口均与冷却循环泵连通,便于对夹

套结构内部通入冷却液,对所有的油缸本体进行冷却。

11.本实用新型的有益效果:

12.本实用新型在使用时,通过设置顶板和多个油缸本体,多个油缸本体与顶板下表面固定连接,多个油缸外侧共同套有夹套结构,且夹套结构与顶板下表面固定连接,夹套结构包括第一夹套和第二夹套,夹套结构的两侧分别设有冷却液进口和冷却液出口,从而使得该挤压油缸由多个油缸本体组成,当使用该油缸进行压铸时,每个油缸本体可以单独运行互不干涉,从而可以对铸件不同位置的气孔挤压,提高铸件的生产质量。其次,夹套结构内部可以通入循环冷却液,来对油缸本体进行降温,防止油缸本体内部的温度过高,导致活塞上的密封环受损,增加油缸本体的使用寿命。

附图说明

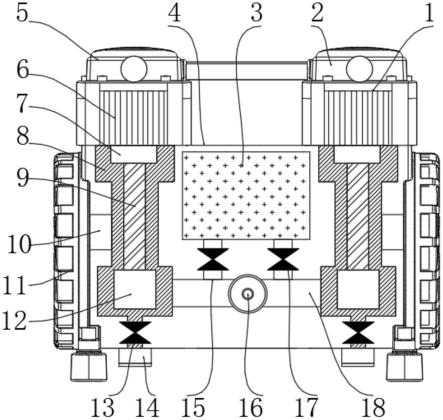

13.图1为本实用新型的主剖图;

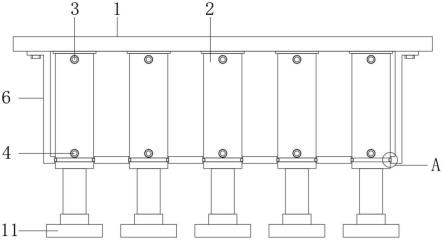

14.图2为本实用新型的多个油缸本体立体图;

15.图3为本实用新型的夹套结构立体图;

16.图4为本实用新型的油缸本体剖视图;

17.图5为本实用新型的a处放大图。

18.图例说明:

19.1、顶板;2、油缸本体;21、缸体;22、伸缩杆;23、活塞;3、第一油口;4、第二油口;5、环形槽;6、夹套结构;61、第一夹套;62、第二夹套;63、半圆槽;64、顶翼板;65、第一连接孔;66、侧翼板;67、第二连接孔;68、第一穿孔;69、第二穿孔;7、第一油管;8、第二油管;9、冷却液进口;10、冷却液出口;11、挤压板;12、密封圈。

具体实施方式

20.如图1-3所示,涉及一种多工位平面型挤压油缸,包括顶板1,顶板1下表面固定有多个油缸本体2,多个油缸本体2侧壁均设有第一油口3和第二油口4,多个油缸本体2外表面共同套设有夹套结构6,夹套结构6包括第一夹套61和第二夹套62。第一夹套61和第二夹套62底端均开设有多个半圆槽63,第一夹套61和第二夹套62两侧均固定有侧翼板66,侧翼板66表面开设有多个第二连接孔67。第一夹套61和第二夹套62两侧顶端均固定有顶翼板64,顶翼板64表面开设有多个第一连接孔65。第一夹套61侧壁开设有多个第一穿孔68和多个第二穿孔69,多个第一穿孔68和多个第二穿孔69内部分别穿设有多个第一油管7和多个第二油管8,多个第一油管7位于夹套结构6内的一端与对应油缸本体2的第一油口3连接,多个第二油管8位于夹套结构6内的一端与对应油缸本体2的第二油口4连接,且多个第一油管7和多个第二油管8分别与多个第一穿孔68和多个第二穿孔69之间密封连接。第一夹套61一侧底端设有冷却液进口9,第一夹套61远离冷却液进口9一侧顶端设有冷却液出口10,且冷却液进口9和冷却液出口10均与冷却循环泵连通。

21.如图1和图4所示,油缸本体2均包括缸体21,缸体21内部滑动连接有伸缩杆22,伸缩杆22位于缸体21内的一端固定连接有活塞23,伸缩杆22位于缸体21外的一端固定连接有挤压板11。

22.如图1和图5所示,多个油缸本体2外侧壁底端均设有环形槽5,环形槽5内部设有密

封圈12。

23.使用时:将待压铸件置于该挤压油缸的挤压板11底部,然后将冷却液进口9和冷却液出口10分别与冷却液循环泵的出液端和进液端连接,接着通过控制每个油缸本体2的第一油管7和第二油管8的进油或出油,可使得油缸本体2带动挤压板11对铸件进行挤压,与此同时通过冷却液循环泵不断向夹套结构6内泵入冷却液,对所有的油缸本体2进行冷却即可。

24.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种多工位平面型挤压油缸,包括顶板(1),其特征在于:所述顶板(1)下表面固定有多个油缸本体(2),多个所述油缸本体(2)侧壁均设有第一油口(3)和第二油口(4),多个所述油缸本体(2)外表面共同套设有夹套结构(6),所述夹套结构(6)包括第一夹套(61)和第二夹套(62)。2.根据权利要求1所述的一种多工位平面型挤压油缸,其特征在于:所述油缸本体(2)均包括缸体(21),所述缸体(21)内部滑动连接有伸缩杆(22),所述伸缩杆(22)位于缸体(21)内的一端固定连接有活塞(23),所述伸缩杆(22)位于缸体(21)外的一端固定连接有挤压板(11)。3.根据权利要求1所述的一种多工位平面型挤压油缸,其特征在于:所述第一夹套(61)和第二夹套(62)底端均开设有多个半圆槽(63),所述第一夹套(61)和第二夹套(62)两侧均固定有侧翼板(66),所述侧翼板(66)表面开设有多个第二连接孔(67)。4.根据权利要求1所述的一种多工位平面型挤压油缸,其特征在于:多个所述油缸本体(2)外侧壁底端均设有环形槽(5),所述环形槽(5)内部设有密封圈(12)。5.根据权利要求1所述的一种多工位平面型挤压油缸,其特征在于:所述第一夹套(61)和第二夹套(62)两侧顶端均固定有顶翼板(64),所述顶翼板(64)表面开设有多个第一连接孔(65)。6.根据权利要求1所述的一种多工位平面型挤压油缸,其特征在于:所述第一夹套(61)侧壁开设有多个第一穿孔(68)和多个第二穿孔(69),多个所述第一穿孔(68)和多个第二穿孔(69)内部分别穿设有多个第一油管(7)和多个第二油管(8),多个所述第一油管(7)位于夹套结构(6)内的一端与对应油缸本体(2)的第一油口(3)连接,多个所述第二油管(8)位于夹套结构(6)内的一端与对应油缸本体(2)的第二油口(4)连接,且多个第一油管(7)和多个第二油管(8)分别与多个第一穿孔(68)和多个第二穿孔(69)之间密封连接。7.根据权利要求1所述的一种多工位平面型挤压油缸,其特征在于:所述第一夹套(61)一侧底端设有冷却液进口(9),所述第一夹套(61)远离冷却液进口(9)一侧顶端设有冷却液出口(10),且冷却液进口(9)和冷却液出口(10)均与冷却循环泵连通。

技术总结

本实用新型公开了一种多工位平面型挤压油缸,包括顶板,所述顶板下表面固定有多个油缸本体,多个所述油缸本体侧壁均设有第一油口和第二油口,多个所述油缸本体外表面共同套设有夹套结构,所述夹套结构包括第一夹套和第二夹套。本实用新型中,设置有顶板和多个油缸本体,多个油缸本体与顶板下表面固定连接,多个油缸外侧共同套有夹套结构,且夹套结构与顶板下表面固定连接,夹套结构包括第一夹套和第二夹套,夹套结构的两侧分别设有冷却液进口和冷却液出口,从而使得该挤压油缸由多个油缸本体组成,当使用该油缸进行压铸时,每个油缸本体可以单独运行互不干涉,从而可以对铸件不同位置的气孔挤压,提高铸件的生产质量。提高铸件的生产质量。提高铸件的生产质量。

技术研发人员:胡国明

受保护的技术使用者:江门市智汇液压科技有限公司

技术研发日:2022.01.20

技术公布日:2022/6/6

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。