1.本发明属于功能催化剂制备和生物质工程技术领域,具体涉及一种水滑石基催化剂及其制备方法和在高效催化制备香兰素中的应用。

背景技术:

2.水滑石(ldhs)是一类阴离子型层状双金属氢氧化物材料,化学组成可表示为m

1-x2 mx3

(oh)2[a

n-]

x/n

·

mh2o,ldhs材料具有层板金属元素呈原子级分散、层板组成比例可调、插层阴离子可交换、限域效应以及结构记忆效应等结构特点,是良好的催化剂或催化剂前体。以ldhs经过高温等方法拓扑转变得到的复合金属氧化物(mmo)具有优异的吸附能力、表面可调的酸碱性以及限域效应等优点,可以作为催化剂的载体或直接作为催化剂应用于众多反应。

[0003]

香兰素(vanillin)是一种从兰科兰属植物香荚兰(vanilla planifolia)的豆荚中提取的散发着香荚兰豆荚香气及浓郁奶香味的有机化合物,为食品添加剂中不可缺少的重要原料,此外其在烟草、香水、化妆品、日化品等生活领域以及橡胶、塑料及医药品等方面得到广泛应用。

[0004]

木质素(lignin)是木质纤维素类生物质的三大主要成分之一,含有对羟基丙基(h)、愈创木基(g)和紫丁香基(s)三种基本结构单元。木质素大分子中包含大量芳香基团和不饱和键,在制备香兰素等高附加值芳香化合物方面具有重大潜力。木质素作为一种可再生的生物质资源,具有廉价、来源广泛、产量大等优点,是21世纪解决化石资源短缺及环境污染的理想有机资源。

[0005]

现有基于催化湿空气氧化法(cwao)催化解聚木质素制备香兰素的技术中,使用的木质素原料多采用加工得到的碱木质素,木质素磺酸盐等,这些原料的木质素结构在加工过程中不可避免地造成不可逆的破坏,故而制备香兰素时产率较低,约10~15%。近年来,随着木质素优先策略(lignin-first)的提出与发展,已有研究探索直接使用经过树脂抽提的木粉等未经加工的木质素原料采用催化湿空气氧化法(cwao)制备香兰素,香兰素产率提高至约15~20%。现有利用木质素制备香兰素的技术仍然存在以下问题:木质素优先策略(lignin-first)的技术研究处于初级阶段,实用技术稀缺;反应采用的o2压力较高,约1.2mpa,对反应设备安全性要求高;催化反应采用的液相催化剂(cuso4,feso4等)或固相催化剂(纳米级cuo等)不能或难以回收,重复利用。这导致现有技术催化反应成本高、资源浪费严重、香兰素生产效率低、操作安全性下降以及难以投入实际工业应用的问题突出,亟待解决。

[0006]

基于上述理由,提出本技术。

技术实现要素:

[0007]

针对上述现有技术存在的问题或缺陷,本发明的目的在于提供一种水滑石基催化

剂及其制备方法和在高效催化制备香兰素中的应用,解决或至少部分解决现有技术中存在的上述技术缺陷。

[0008]

为了实现本发明的上述第一个目的,本发明采用的技术方案如下:

[0009]

一种水滑石基催化剂的制备方法,所述方法具体包括如下步骤:

[0010]

(i)按配比将氢氧化钠(naoh)、碳酸钠(na2co3)混合,然后加入到去离子水中,溶解,形成混合碱液;

[0011]

(ii)在60~80℃恒温、搅拌条件下,将所述混合碱液以恒速滴加到混合金属盐溶液中,滴加结束后,继续搅拌至充分反应;反应结束后,静置,将所得沉淀过滤、洗涤、烘干,研磨成粉得催化剂前体;其中:所述混合金属盐溶液由可溶性铜盐、可溶性镁盐、可溶性铁盐和去离子水组成;

[0012]

(iii)将所述催化剂前体在空气条件下于200~800℃条件下焙烧2h,得到所述的水滑石基催化剂。

[0013]

进一步地,上述技术方案步骤(i)中,所述氢氧化钠与碳酸钠的质量比为1:1~1:2,较优选为5:8。

[0014]

进一步地,上述技术方案步骤(i)中,所述混合碱液中oh-离子的浓度可以为0.1~2mol/l,较优选为0.375mol/l。

[0015]

进一步地,上述技术方案步骤(ii)中,所述混合金属盐溶液中三种金属离子的摩尔比,即cu

2

:mg

2

:fe

3

=1.6:3.7:1.0。

[0016]

进一步地,上述技术方案步骤(ii)中,所述金属盐溶液中各金属离子的浓度之和优选为0.1~0.5mol/l,较优选为0.15mol/l,即[cu

2

] [mg

2

] [fe

3

]=0.15mol/l。

[0017]

进一步地,上述技术方案步骤(ii)中,所述混合碱液与混合金属盐溶液的体积比优选为1:2。

[0018]

进一步地,上述技术方案步骤(ii)中,所述搅拌的速度为400~450r/min。

[0019]

进一步地,上述技术方案步骤(ii)中,所述搅拌反应时间优选为15~30min。

[0020]

进一步地,上述技术方案步骤(ii)中,所述静置优选在60~80℃恒温下静置1~3h。

[0021]

进一步地,上述技术方案步骤(ii)中,所述可溶性铜盐可以为硝酸铜、硫酸铜、氯化铜等中的至少一种;所述可溶性镁盐可以为硝酸镁、氯化镁、硫酸镁等中的至少一种;所述可溶性铁盐可以为硝酸铁、氯化铁、硫酸铁等中的至少一种。在实际制备催化剂前体过程中,应保证采用的可溶性铜盐、可溶性镁盐和可溶性铁盐这些金属盐中的阴离子相同,例如,当所述可溶性铜盐为硝酸铜时,可溶性镁盐为硝酸镁,可溶性铁盐为硝酸铁。

[0022]

优选地,上述技术方案,所述混合金属盐溶液为混合金属硝酸盐溶液,这是因为硝酸盐在水中溶解性较低,更易沉淀。

[0023]

进一步地,上述技术方案,步骤(ii)中,所述催化剂前体的焙烧温度优选为400~800℃,较优选为600℃。

[0024]

本发明的第二个目的在于提供采用上述所述方法制备得到的水滑石基催化剂。

[0025]

本发明的第三个目的在于提供采用上述所述方法制备得到的水滑石基催化剂在高效催化制备香兰素中的应用。

[0026]

一种利用催化湿空气氧化法(cwao)高产率制备香兰素的工艺,具体步骤如下:

[0027]

向高温高压反应釜中加入naoh溶液,然后充入0.1~1.20mpa的氧气,继续向所述反应釜中加入生物质材料与水滑石基催化剂;再将所述反应釜升温至120~180℃恒温搅拌反应0.5~3h,反应完成后,将产物离心分离,将所得液相酸化,离心,所得酸化液相经萃取后,蒸发,得到富含香兰素的生物质油;其中:所述水滑石基催化剂为本发明上述所述方法制备得到的水滑石基催化剂。

[0028]

进一步地,上述技术方案,所述naoh溶液的浓度优选为0.5~2.0mol/l,较优选为1.0~2.0mol/l,最优选为2.0mol/l。

[0029]

进一步地,上述技术方案,所述氧气的压力优选为0.1~0.6mpa,较优选为0.35mpa。

[0030]

进一步地,上述技术方案,所述生物质材料可以为含木质素的植物,例如,所述生物质材料可以为木材、木粉、秸秆、树皮、木质素等中的至少一种。所述生物质材料优选经树脂抽提预处理得到的生物质材料。

[0031]

更进一步地,上述技术方案,所述生物质材料优选杉木粉,较优选经抽提预处理后得到的杉木粉。

[0032]

优选地,上述技术方案,所述抽提预处理工艺具体如下:利用体积比为2:1的甲苯和无水乙醇作为抽提液,在110℃条件下抽提杉木粉,得到预处理后的杉木粉。

[0033]

进一步地,上述技术方案,反应体系中naoh与生物质材料的质量比为5:3。

[0034]

进一步地,上述技术方案,所述水滑石基催化剂与生物质材料的质量比为1:40~6:40,较优选为3:40。

[0035]

进一步地,上述技术方案,所述恒温反应的温度优选为150℃,反应时间优选为75min。

[0036]

进一步地,上述技术方案,反应设置的搅拌速度为400~600rpm。

[0037]

进一步地,上述技术方案,后处理工艺具体如下:

[0038]

将反应所得产物离心,分离出固体沉淀(包含未反应的生物质组分和固体催化剂),催化剂经强磁铁吸附与未反应的生物质组分分离并回收。固液分离后,向所得液相加入稀h2so4溶液,将所得液相酸化至ph=2,离心分离出产生的沉淀。之后,向酸化后的液相中加入乙酸乙酯萃取分离反应产物,连续萃取2~5次,合并萃取液;旋蒸除去乙酸乙酯,得到富含香兰素的生物质油。

[0039]

本发明上述制备水滑石基催化剂涉及的机理如下:

[0040]

本发明利用共沉淀法将作为沉淀剂的氢氧化钠与碳酸钠混合溶液以一定滴速与恒温加热条件下特定比例的金属盐混合溶液混合,产生各组分均匀分布的氢氧化物沉淀。停止搅拌后,在恒温加热条件下,沉淀物堆积,结晶生长,得到以cu

2

、fe

3

、mg

2

金属阳离子与oh-、co

3 2-阴离子组成的碱性层状金属氢氧化物,即催化剂前体水滑石。将经过过滤,洗涤,烘干,研磨成粉的水滑石于200~800℃焙烧一定时间后,水滑石脱去结合水,氢氧化物组分失水,成为复合金属氧化物催化剂。与前体相比较,煅烧后的催化剂内部碱性位点暴露,比表面积加大,并保留一定的水滑石层状结构,有利于催化反应。

[0041]

与现有技术相比,本发明具有如下有益效果:

[0042]

(1)本发明涉及水滑石基化剂以及利用催化湿空气氧化法(cwao)体系转化生物质材料制备高产率香兰素的工艺,首先利用共沉淀法制备得到含金属阳离子cu

2

、mg

2

和fe

3

的水滑石前驱体,之后,在200~800℃于空气中焙烧得到由这三种金属离子组成的复合金属氧化物催化剂;该催化剂中cu

2

在氧化解聚生物质材料(例如杉木粉)的反应中可加速氧化反应形成苯氧自由基,fe

3

与反应产生的-ooh结合,有利于反应中间体向着目标产物香兰素的转化,mg

2

主要为催化反应提供碱性位点,有利于生物质材料中木质素的解聚;在比传统工艺更低的氧气压力条件下,该催化剂可高效催化生物质材料(例如杉木粉)中的木质素解聚生成香兰素,最终香兰素产率20.61wt%(基于杉木木粉中木质素的含量算得)。该反应体系可直接以木粉为原料、反应条件温和、催化剂廉价易制备,反应后催化剂容易回收利用,(回收率高于85%);此外,反应后所得的生物质固体残渣主要为纤维素等碳水化合物,可以作为纸浆、生物质材料及燃料乙醇原料等得到高值利用。

[0043]

(2)本发明直接以生物质材料为原料,在较温和的反应条件下(氧气压力和碱含量较低),使用廉价多相催化剂可制得高产率的香兰素。

附图说明

[0044]

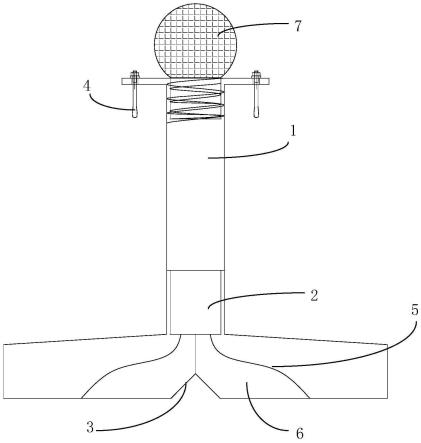

图1是本发明水滑石基催化剂的制备以及利用催化湿空气氧化法(cwao)高产率制备香兰素的工艺;

[0045]

图2中:左上图为应用实施例1、应用实施例5~8制备的香兰素产率对比图;右上图为应用实施例1、应用实施例9~10制备的香兰素产率对比图;左下图为应用实施例1、应用实施例11~14制备的香兰素产率对比图;右下图为应用实施例1、应用实施例15~22制备的香兰素产率对比图;

[0046]

图3是应用实施例1与对比例1中制备的生物质油气相图谱对比图;

[0047]

图4是本发明应用实施例1中反应结束后原液沉淀中回收cu

1.6

mg

3.7

fe

1.0-mmo催化剂的流程图;

[0048]

图5是本发明实施例1制备的水滑石基催化剂cu

1.6

mg

3.7

fe

1.0-mmo的实物图;

[0049]

图6是应用实施例6、应用实施例23~28制备的香兰素产率对比图。

具体实施方式

[0050]

下面通过实施案例对本发明作进一步详细说明。本实施案例在以本发明技术为前提下进行实施,现给出详细的实施方式和具体的操作过程来说明本发明具有创造性,但本发明的保护范围不限于以下的实施案例。

[0051]

本发明中所采用的设备和原料等均可从市场购得,或是本领域常用的。下述实施例中的方法,如无特别说明,均为本领域的常规方法。

[0052]

下述实施例中涉及的香兰素产率计算公式如下:

[0053]

香兰素产率%=[香兰素产量(g)/(木粉质量(g)*木粉木质素含量%)]*100%;

[0054]

注:实验所用杉木粉木质素含量以30%计。

[0055]

下述实施例中涉及的催化剂回收率计算公式如下:

[0056]

催化剂回收率%=单次回收得到的催化剂质量(g)/单次反应加入的催化剂质量(g)*100%。

[0057]

实施例1

[0058]

本实施例的一种水滑石基催化剂的制备方法,所述方法具体包括如下步骤:

[0059]

(i)将19.5011g氢氧化钠(naoh)与31.0037g碳酸钠(na2co3)依次溶于去离子水中,混匀,配置成1.3l的混合碱液;

[0060]

(ii)以400r/min搅拌速度以及70℃恒温条件下,将所述混合碱液以2滴/s的速度滴入到由23.9293g三水合硫酸铜(cuso4·

3h2o)、24.9985g九水合硝酸铁(fe(no3)3·

9h2o)及58.1908g六水合硝酸镁(mg(no3)2·

6h2o)配置的2.6l的混合金属水溶液中;滴入完毕继续搅拌15min;停止搅拌,70℃静置2h;过滤、蒸馏水洗涤、80℃烘烤12h、沉淀,研磨成粉得催化剂前体19.69g;

[0061]

(ii)将所述催化剂前体在空气条件下经600℃焙烧2h,得到水滑石基催化剂cu

1.6

mg

3.7

fe

1.0-mmo 9.97g。

[0062]

实施例2

[0063]

本实施例的一种水滑石基催化剂的制备方法,所述方法具体包括如下步骤:

[0064]

(i)将12.0792g氢氧化钠(naoh)与19.0784g碳酸钠(na2co3)依次溶于去离子水中,混匀,配置成0.8l的混合碱液;

[0065]

(ii)以450r/min搅拌速度以及70℃恒温条件下,将所述混合碱液以2滴/s的速度滴入到由14.7239g三水合硫酸铜(cuso4·

3h2o)、15.3852g九水合硝酸铁(fe(no3)3·

9h2o)及36.1268g六水合硝酸镁(mg(no3)2·

6h2o)配置的1.6l的混合金属水溶液中;滴入完毕继续搅拌15min;停止搅拌,70℃静置2h;过滤、蒸馏水洗涤、80℃烘烤12h、沉淀,研磨成粉得催化剂前体7.86g;

[0066]

(ii)将所述催化剂前体在空气条件下经600℃焙烧2h,得到水滑石基催化剂cu

1.6

mg

3.7

fe

1.0-mmo 4.18g。

[0067]

实施例3

[0068]

本实施例的一种水滑石基催化剂的制备方法,与实施例2基本相同,区别仅在于:本实施例中六水合硝酸镁(mg(no3)2·

6h2o)的用量为58.1908g。本实施例制备的催化剂前体以及目标产物的质量与实施例2也基本相同。

[0069]

实施例4

[0070]

本实施例的一种水滑石基催化剂的制备方法,所述方法具体包括如下步骤:

[0071]

(i)将1.5000g氢氧化钠(naoh)与2.3848g碳酸钠(na2co3)依次溶于去离子水中,混匀,配置成0.1l的混合碱液;

[0072]

(ii)以400r/min搅拌速度以及70℃恒温条件下,将所述混合碱液以2滴/s的速度滴入到由1.8303g三水合硫酸铜(cuso4·

3h2o)、1.9230g九水合硝酸铁(fe(no3)3·

9h2o)及4.5158g六水合硝酸镁(mg(no3)2·

6h2o)配置的0.2l的混合金属水溶液中;滴入完毕继续搅拌15min;停止搅拌,70℃静置2h;过滤、蒸馏水洗涤、80℃烘烤12h、沉淀,研磨成粉得催化剂前体1.75g;

[0073]

(ii)将所述催化剂前体在空气条件下经600℃焙烧2h,得到水滑石基催化剂cu

1.6

mg

3.7

fe

1.0-mmo 1.01g。

[0074]

实施例5

[0075]

本实施例的一种水滑石基催化剂的制备方法,与实施例1基本相同,区别仅在于:催化剂前体的焙烧温度为200℃。

[0076]

实施例6

[0077]

本实施例的一种水滑石基催化剂的制备方法,与实施例1基本相同,区别仅在于:催化剂前体的焙烧温度为300℃。

[0078]

实施例7

[0079]

本实施例的一种水滑石基催化剂的制备方法,与实施例1基本相同,区别仅在于:催化剂前体的焙烧温度为400℃。

[0080]

实施例8

[0081]

本实施例的一种水滑石基催化剂的制备方法,与实施例1基本相同,区别仅在于:催化剂前体的焙烧温度为500℃。

[0082]

实施例9

[0083]

本实施例的一种水滑石基催化剂的制备方法,与实施例1基本相同,区别仅在于:催化剂前体的焙烧温度为700℃。

[0084]

实施例10

[0085]

本实施例的一种水滑石基催化剂的制备方法,与实施例1基本相同,区别仅在于:催化剂前体的焙烧温度为800℃。

[0086]

应用实施例1

[0087]

本应用实施例的一种利用催化湿空气氧化法(cwao)高产率制备香兰素的工艺,具体步骤如下:

[0088]

(a)利用甲苯:乙醇=2:1作为抽提液,在110℃条件下利用索式提取器抽提100g杉木粉,得到预处理的杉木粉。

[0089]

(b)向高温高压反应釜中加入2mol/l naoh 25ml,充入0.35mpa氧气,继续取1.2000g步骤(a)已抽提树脂的杉木粉与0.0903g实施例1制备的水滑石基催化剂加入到所述反应釜中,然后在150℃以及600rpm搅拌条件下反应75min,产物离心分离沉淀,催化剂经强磁铁吸附回收;液相加入浓度为2.3mol/l的稀h2so4溶液酸化至ph=2,继续离心分离沉淀;向所得酸化液相中加入体积比1:1的乙酸乙酯萃取分离反应产物,连续萃取3次,合并萃取液;旋蒸除去乙酸乙酯,得到主产物为香兰素的生物质油;其中:回收催化剂的质量为0.0775g,经计算可知催化剂的回收率为85.83%,产物香兰素产率为21.25wt%。

[0090]

该应用实施例中催化剂的计算公式如下:加入的催化剂为0.0903g,回收的催化剂为0.0775g,催化剂回收率%=0.0775/0.0903*100%≈85.83%。

[0091]

该应用实施例中香兰素产率的计算公式如下:加入的木粉质量为1.2000g,香兰素产量为0.0762g,香兰素产率=[0.0765/(1.2000*0.3)]*100%≈21.25%。注:本发明所用杉木粉中木质素含量以30%计。

[0092]

应用实施例2

[0093]

本应用实施例的一种利用催化湿空气氧化法(cwao)高产率制备香兰素的工艺,具体步骤如下:

[0094]

(a)利用甲苯:乙醇=2:1作为抽提液,在110℃条件下利用索式提取器抽提100g杉木粉,得到预处理的杉木粉。

[0095]

(b)向高温高压反应釜中加入2mol/l naoh 25ml,充入0.35mpa氧气,继续取1.2001g步骤(a)已抽提树脂的杉木粉与0.0902g实施例1制备的水滑石基催化剂加入到所述反应釜中,然后在150℃以及600rpm搅拌条件下反应75min,产物离心分离沉淀,催化剂经

强磁铁吸附回收;液相加入浓度为2.3mol/l的稀h2so4溶液酸化至ph=2,继续离心分离沉淀;向所得酸化液相中加入体积比1:1的乙酸乙酯萃取分离反应产物,连续萃取3次,合并萃取液;旋蒸除去乙酸乙酯,得到主产物为香兰素的生物质油;其中:回收催化剂的质量为0.0765g,经计算可知催化剂的回收率为84.81%,产物香兰素产率为20.05%。

[0096]

应用实施例3

[0097]

本应用实施例的一种利用催化湿空气氧化法(cwao)高产率制备香兰素的工艺,具体步骤如下:

[0098]

(a)利用甲苯:乙醇=2:1作为抽提液,在110℃条件下利用索式提取器抽提100g杉木粉,得到预处理的杉木粉。

[0099]

(b)向高温高压反应釜中加入2mol/l naoh 25ml,充入0.35mpa氧气,继续取1.2005g步骤(a)已抽提树脂的杉木粉与0.0906g实施例1制备的水滑石基催化剂加入到所述反应釜中,然后在150℃以及600rpm搅拌条件下反应75min,产物离心分离沉淀,催化剂经强磁铁吸附回收;液相加入浓度为2.3mol/l的稀h2so4溶液酸化至ph=2,继续离心分离沉淀;向所得酸化液相中加入体积比1:1的乙酸乙酯萃取分离反应产物,连续萃取3次,合并萃取液;旋蒸除去乙酸乙酯,得到主产物为香兰素的生物质油;其中:回收催化剂的质量为0.0771g,经计算可知催化剂的回收率为85.10%,产物香兰素产率为21.05wt%。

[0100]

应用实施例4

[0101]

本应用实施例的一种利用催化湿空气氧化法(cwao)高产率制备香兰素的工艺,具体步骤如下:

[0102]

(a)利用甲苯:乙醇=2:1作为抽提液,在110℃条件下利用索式提取器抽提100g杉木粉,得到预处理的杉木粉。

[0103]

(b)向高温高压反应釜中加入2mol/l naoh 25ml,充入0.35mpa氧气,继续取1.2007g步骤(a)已抽提树脂的杉木粉与0.0910g实施例1制备的水滑石基催化剂加入到所述反应釜中,然后在150℃以及600rpm搅拌条件下反应75min,产物离心分离沉淀,催化剂经强磁铁吸附回收;液相加入浓度为2.3mol/l的稀h2so4溶液酸化至ph=2,继续离心分离沉淀;向所得酸化液相中加入体积比1:1的乙酸乙酯萃取分离反应产物,连续萃取3次,合并萃取液;旋蒸除去乙酸乙酯,得到主产物为香兰素的生物质油;其中:回收催化剂的质量为0.0782g,经计算可知催化剂的回收率为85.93%,产物香兰素产率为20.07%。

[0104]

应用实施例5

[0105]

本应用实施例的一种利用催化湿空气氧化法(cwao)高产率制备香兰素的工艺,与应用实施例1基本相同,区别仅在于:本实施例步骤(b)中反应时间为0.5h。

[0106]

应用实施例6

[0107]

本应用实施例的一种利用催化湿空气氧化法(cwao)高产率制备香兰素的工艺,与应用实施例1基本相同,区别仅在于:本实施例步骤(b)中反应时间为1h。

[0108]

应用实施例7

[0109]

本应用实施例的一种利用催化湿空气氧化法(cwao)高产率制备香兰素的工艺,与应用实施例1基本相同,区别仅在于:本实施例步骤(b)中反应时间为1.5h。

[0110]

应用实施例8

[0111]

本应用实施例的一种利用催化湿空气氧化法(cwao)高产率制备香兰素的工艺,与

应用实施例1基本相同,区别仅在于:本实施例步骤(b)中反应时间为2.0h。

[0112]

应用实施例9

[0113]

本应用实施例的一种利用催化湿空气氧化法(cwao)高产率制备香兰素的工艺,与应用实施例1基本相同,区别仅在于:本实施例步骤(b)中反应温度为120℃。

[0114]

应用实施例10

[0115]

本应用实施例的一种利用催化湿空气氧化法(cwao)高产率制备香兰素的工艺,与应用实施例1基本相同,区别仅在于:本实施例步骤(b)中反应温度为180℃。

[0116]

应用实施例11

[0117]

本应用实施例的一种利用催化湿空气氧化法(cwao)高产率制备香兰素的工艺,与应用实施例1基本相同,区别仅在于:本实施例步骤(b)的反应体系中未加naoh,即naoh的浓度为0mol/l。

[0118]

应用实施例12

[0119]

本应用实施例的一种利用催化湿空气氧化法(cwao)高产率制备香兰素的工艺,与应用实施例1基本相同,区别仅在于:本实施例步骤(b)的反应体系中naoh的浓度为0.4mol/l。

[0120]

应用实施例13

[0121]

本应用实施例的一种利用催化湿空气氧化法(cwao)高产率制备香兰素的工艺,与应用实施例1基本相同,区别仅在于:本实施例步骤(b)的反应体系中naoh的浓度为1.2mol/l。

[0122]

应用实施例14

[0123]

本应用实施例的一种利用催化湿空气氧化法(cwao)高产率制备香兰素的工艺,与应用实施例1基本相同,区别仅在于:本实施例步骤(b)的反应体系中naoh的浓度为1.6mol/l。

[0124]

应用实施例15

[0125]

本应用实施例的一种利用催化湿空气氧化法(cwao)高产率制备香兰素的工艺,与应用实施例1基本相同,区别仅在于:本实施例步骤(b)的反应体系不额外充入氧气,反应在空气条件下进行。

[0126]

应用实施例16

[0127]

本应用实施例的一种利用催化湿空气氧化法(cwao)高产率制备香兰素的工艺,与应用实施例1基本相同,区别仅在于:本实施例步骤(b)的反应体系充入的是0.1mpa氧气。

[0128]

应用实施例17

[0129]

本应用实施例的一种利用催化湿空气氧化法(cwao)高产率制备香兰素的工艺,与应用实施例1基本相同,区别仅在于:本实施例步骤(b)的反应体系充入的是0.2mpa氧气。

[0130]

应用实施例18

[0131]

本应用实施例的一种利用催化湿空气氧化法(cwao)高产率制备香兰素的工艺,与应用实施例1基本相同,区别仅在于:本实施例步骤(b)的反应体系充入的是0.25mpa氧气。

[0132]

应用实施例19

[0133]

本应用实施例的一种利用催化湿空气氧化法(cwao)高产率制备香兰素的工艺,与应用实施例1基本相同,区别仅在于:本实施例步骤(b)的反应体系充入的是0.5mpa氧气。

[0134]

应用实施例20

[0135]

本应用实施例的一种利用催化湿空气氧化法(cwao)高产率制备香兰素的工艺,与应用实施例1基本相同,区别仅在于:本实施例步骤(b)的反应体系充入的是0.75mpa氧气。

[0136]

应用实施例21

[0137]

本应用实施例的一种利用催化湿空气氧化法(cwao)高产率制备香兰素的工艺,与应用实施例1基本相同,区别仅在于:本实施例步骤(b)的反应体系充入的是1.0mpa氧气。

[0138]

应用实施例22

[0139]

本应用实施例的一种利用催化湿空气氧化法(cwao)高产率制备香兰素的工艺,与应用实施例1基本相同,区别仅在于:本实施例步骤(b)的反应体系充入的是1.2mpa氧气。

[0140]

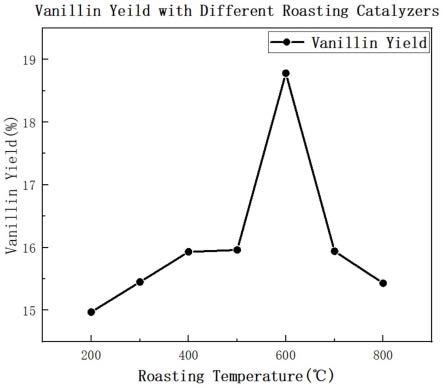

图2中:左上图为应用实施例1、应用实施例5~8制备的香兰素产率对比图,其考察的是不同反应时间(h)对香兰素产率的影响;右上图为应用实施例1、应用实施例9~10制备的香兰素产率对比图,其考察的是不同反应温度(℃)对香兰素产率的影响;左下图为应用实施例1、应用实施例11~14制备的香兰素产率对比图,其考察的是naoh浓度(mol/l)对香兰素产率的影响;右下图为应用实施例1、应用实施例15~22制备的香兰素产率对比图,其考察的是o2压力(mpa)对香兰素产率的影响。从图2可知,当反应时间为1.25h(75min),naoh浓度为2mol/l,反应温度150℃,o2压力为0.35mpa时,最有利于催化反应的进行。

[0141]

应用实施例23

[0142]

本应用实施例的一种利用催化湿空气氧化法(cwao)高产率制备香兰素的工艺,与应用实施例6基本相同,区别仅在于:本应用实施例步骤(b)中采用的催化剂为实施例5制备的水滑石基催化剂。

[0143]

应用实施例24

[0144]

本应用实施例的一种利用催化湿空气氧化法(cwao)高产率制备香兰素的工艺,与应用实施例6基本相同,区别仅在于:本应用实施例步骤(b)中采用的催化剂为实施例6制备的水滑石基催化剂。

[0145]

应用实施例25

[0146]

本应用实施例的一种利用催化湿空气氧化法(cwao)高产率制备香兰素的工艺,与应用实施例6基本相同,区别仅在于:本应用实施例步骤(b)中采用的催化剂为实施例7制备的水滑石基催化剂。

[0147]

应用实施例26

[0148]

本应用实施例的一种利用催化湿空气氧化法(cwao)高产率制备香兰素的工艺,与应用实施例6基本相同,区别仅在于:本应用实施例步骤(b)中采用的催化剂为实施例8制备的水滑石基催化剂。

[0149]

应用实施例27

[0150]

本应用实施例的一种利用催化湿空气氧化法(cwao)高产率制备香兰素的工艺,与应用实施例6基本相同,区别仅在于:本应用实施例步骤(b)中采用的催化剂为实施例9制备的水滑石基催化剂。

[0151]

应用实施例28

[0152]

本应用实施例的一种利用催化湿空气氧化法(cwao)高产率制备香兰素的工艺,与应用实施例6基本相同,区别仅在于:本应用实施例步骤(b)中采用的催化剂为实施例10制

备的水滑石基催化剂。

[0153]

对比例1(ck组)

[0154]

本对比例的一种生物质油的制备方法,其与应用实施例1基本相同,区别仅在于:本对比例未采用任何催化剂。

[0155]

图3是应用实施例1与对比例1中制备的生物质油气相图谱对比图。从图3中可知,加入本发明的水滑石基催化剂显著有利于香兰素的生成。

[0156]

图6是应用实施例6、应用实施例23~28制备的香兰素产率对比图。从图6中可知,600℃焙烧的催化剂催化反应所得到的香兰素产率最高,是最佳的催化剂。

[0157]

以上结合具体实施例描述了本发明的技术原理。这些描述只是为了解释本发明的原理,而不能以任何方式对本发明保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本发明的其他具体实施方案,这些方式都将落入本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。