1.本发明涉及模具技术领域,具体而言,涉及一种向上冲裁出废料结构。

背景技术:

2.模具,工业生产上用以注塑、吹塑、挤出、压铸或锻压成型、冶炼、冲压等方法得到所需产品的各种模子和工具。如专利号为cn202021287523.6,一种金属模具工装,包括金属模具工装支撑底板、支撑固定连接杆、金属模具工装固定顶板、液压机、支撑限位连接板、弹簧,所述金属模具工装支撑底板的一侧连接于所述支撑固定连接杆,所述金属模具工装支撑底板位于所述支撑固定连接杆的一侧安装有限位连接杆,所述第二固定挤压块位于所述支撑限位连接板的一侧连接于所述弹簧,所述弹簧远离所述第二固定挤压块的一端连接有第一固定挤压块,所述支撑限位连接板上安装有限位连接块,所述限位连接块连接于所述限位连接杆,本实用新型是一种具有能够增加紧固效果,固定可靠,并且能够缓冲施加的压力,防止金属模具受损,同时操作简单方便,安全可靠,便于连接等优点的金属模具工装。

3.上述模具在上模板对下模板进行挤压成型的时候,只存在缓冲的作用,在挤压成型的时候下模板上存在的垃圾需要手动进行清理,进而造成模具的工作效率低下,为此本技术提出一种冲压拉伸模中向上冲孔废料向下掉的模具。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的模具在上模板对下模板进行挤压成型的时候,只存在缓冲的作用,在挤压成型的时候下模板上存在的垃圾需要手动进行清理,进而造成模具的工作效率低下的不足,本发明提供了一种向上冲裁出废料结构。

6.(二)技术方案

7.为实现上述目的,本发明采取的技术方案为:

8.一种向上冲裁出废料结构,包括上板和底板,所述底板的上表面通过四个支撑杆固定连接有上板,所述底板上开设有收集槽,所述收集槽上设置有废料收集组件,所述废料收集组件连接在下模板的下端,所述上板的上表面固定连接有气缸,所述气缸的输出轴滑动贯穿于上板,所述气缸的输出轴端部固定连接在上模板的上表面处,所述上模板和下模板上设置有废料切割组件,所述上模板的下端两侧均设置有活动杆,所述活动杆配合活动在限位孔上,两个所述限位孔分别开设在下模板的两侧处。

9.作为优选,所述底板的两侧均开设有螺孔,所述底板的下端均开设有四个第二安装槽,四个所述第二安装槽以底板的竖向中心线对称设置,每个所述第二安装槽的一侧均设置有第一安装槽,每个所述第一安装槽均开设在底板上。

10.作为优选,所述废料收集组件包括有氮气弹簧、收缩杆、丝杆、滑板,每个所述滑板均滑动安装在第一安装槽上,每个所述滑板的一侧均固定安装有转轴套,所述转轴套与丝杆配合转动连接,每个所述丝杆均和螺孔螺纹配合连接,且每个所述丝杆的端部均伸出底

板的两侧。

11.作为优选,每个所述滑板远离转轴套的一侧固定连接有收缩弹簧,每个所述收缩弹簧的端部均固定连接有第三安装环,所述第三安装环活动连接有第四安装环。

12.作为优选,每个所述第四安装环固定安装在氮气弹簧的底部,每个所述氮气弹簧的顶部均固定安装有第二安装环,每个所述第二安装环和第一安装环活动连接,且每个所述第一安装环固定连接在下模板的下侧,每个所述第一安装环以下模板的竖向中心线对称设置,每个所述氮气弹簧设置在下模板的一侧。

13.作为优选,所述下模板的下表面远离氮气弹簧的另一侧设置有和氮气弹簧数量相等的收缩杆,所述收缩杆包括有第一伸缩套筒、第二伸缩套筒、弹簧,所述第一伸缩套筒的上端固定连接有第二安装环。

14.作为优选,所述第一伸缩套筒滑动连接在第二伸缩套筒的内部,所述第二伸缩套筒的下端固定连接有弹簧,所述弹簧的上端固定连接在第一伸缩套筒的下端。

15.作为优选,所述废料切割组件包括有切割刀片、限位孔、刀片卡槽、螺帽,所述切割刀片固定连接在下模板的上端,所述切割刀片配合活动在刀片卡槽上,所述刀片卡槽开设在上模板的下端。

16.作为优选,所述螺帽的数量为两个,且两个所述螺帽以上模板的竖向中心线对称分布,两个所述螺帽均和螺杆啮合连接,两个所述螺杆均固定连接在活动杆的上端,所述限位孔和螺帽大小相等,所述限位孔与螺帽的位置相互对应。

17.与现有技术相比,本发明具有如下有益效果:

18.1、启动气缸带动上模板向下模板进行挤压,从而使模板进行塑性,切割刀片将模板多余的部分切除,且在气缸带动上模板向下挤压的时候,下端的氮气弹簧向下倾斜从而挤压下端设有的收缩弹簧,在复位的时候下模板的下端一侧设有的氮气弹簧和收缩弹簧,一侧设有的收缩杆,里设有的弹簧,从而造成两侧的弹力大小不一,从而在气缸进行复位上模板的时候,下模板因一侧设有的氮气弹簧、收缩弹簧,一侧设有的弹簧使下模板的两侧的弹力不一致,导致下模板在复位的时候会产生倾斜的状态,从而使下模板上表面的废料因倾斜流入到收集槽的内部,从而达到自动收集废料的效果,节省了工作人员的操作量,同时使模具的成型时间变小,提高了设备生产的速率。

19.2、同时转动丝杆可以带动滑板在第一安装槽内的滑动,进而可以控制收缩弹簧的弹力,从而可以控制下模板在复位的时候倾斜的角度,设有的限位孔的的直径大于活动杆的直径,从而可以达到限定下模板倾斜的角度,防止下模具因倾斜的角度较大造成废料飞出的隐患,提高了设备的实用性和安全性。

附图说明

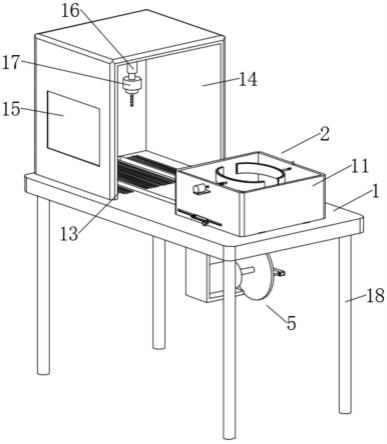

20.图1为本发明一种向上冲裁出废料结构的结构示意图;

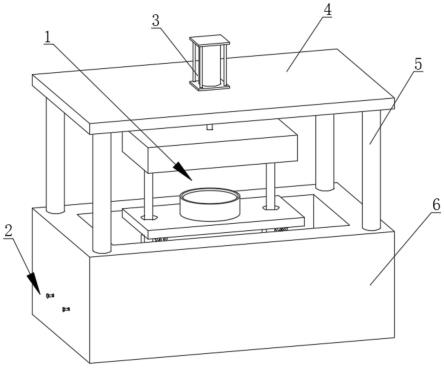

21.图2为本发明一种向上冲裁出废料结构的底板的结构示意图;

22.图3为本发明一种向上冲裁出废料结构的废料收集组件的结构示意图;

23.图4为本发明一种向上冲裁出废料结构的图3中a处放大的结构示意图;

24.图5为本发明一种向上冲裁出废料结构的图3中b处放大的结构示意图;

25.图6为本发明一种向上冲裁出废料结构的图3中c处放大的结构示意图;

26.图7为本发明一种向上冲裁出废料结构的下模板的结构示意图;

27.图8为本发明一种向上冲裁出废料结构的上模板的结构示意图;

28.图9为本发明一种向上冲裁出废料结构的收缩杆的结构示意图。

29.图中:1、废料切割组件;101、切割刀片;102、限位孔;103、刀片卡槽;104、螺帽;105、螺杆;106、活动杆;2、废料收集组件;201、氮气弹簧;202、收缩杆;202a、第一伸缩套筒;202b、第二伸缩套筒;202c、弹簧;203、丝杆;204、滑板;205、转轴套;206、收缩弹簧;207、第一安装环;208、第二安装环;209、第三安装环;210、第四安装环;3、气缸;4、上板;5、支撑杆;6、底板;7、螺孔;8、收集槽;9、第一安装槽;10、第二安装槽;11、上模板;12、下模板。

具体实施方式

30.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.实施例

32.如图1-9所示,一种向上冲裁出废料结构,包括上板4和底板6,底板6的上表面通过四个支撑杆5固定连接有上板4,底板6上开设有收集槽8,收集槽8上设置有废料收集组件2,废料收集组件2连接在下模板12的下端,上板4的上表面固定连接有气缸3,气缸3的输出轴滑动贯穿于上板4,气缸3的输出轴端部固定连接在上模板11的上表面处,上模板11和下模板12上设置有废料切割组件1,上模板11的下端两侧均设置有活动杆106,活动杆106配合活动在限位孔102上,两个限位孔102分别开设在下模板12的两侧处。

33.根据上述技术方案,启动气缸3带动上模板11向下模板12进行挤压,从而使模板进行塑性,切割刀片101将模板多余的部分切除,且在气缸3带动上模板11向下挤压的时候,下端的氮气弹簧201向下倾斜从而挤压下端设有的收缩弹簧206,在复位的时候下模板12的下端一侧设有的氮气弹簧201和收缩弹簧206,一侧设有的收缩杆202,里设有的弹簧202c,从而造成两侧的弹力大小不一,从而在气缸3进行复位上模板11的时候,下模板12因一侧设有的氮气弹簧201、收缩弹簧206,一侧设有的弹簧202c使下模板12的两侧的弹力不一致,导致下模板12在复位的时候会产生倾斜的状态,从而使下模板12上表面的废料因倾斜流入到收集槽8的内部,从而达到自动收集废料的效果,节省了工作人员的操作量,同时使模具的成型时间变小,提高了设备生产的速率。

34.同时转动丝杆203可以带动滑板204在第一安装槽9内的滑动,进而可以控制收缩弹簧206的弹力,从而可以控制下模板12在复位的时候倾斜的角度,设有的限位孔102的的直径大于活动杆106的直径,从而可以达到限定下模板12倾斜的角度,防止下模具12因倾斜的角度较大造成废料飞出的隐患,提高了设备的实用性和安全性。

35.在本实施例中,底板6的两侧均开设有螺孔7,底板6的下端均开设有四个第二安装槽10,四个第二安装槽10以底板6的竖向中心线对称设置,每个第二安装槽10的一侧均设置有第一安装槽9,每个第一安装槽9均开设在底板6上,废料收集组件2包括有氮气弹簧201、收缩杆202、丝杆203、滑板204,每个滑板204均滑动安装在第一安装槽9上,每个滑板204的一侧均固定安装有转轴套205,转轴套205与丝杆203配合转动连接,每个丝杆203均和螺孔7

螺纹配合连接,且每个丝杆203的端部均伸出底板6的两侧,启动气缸3带动上模板11向下模板12进行挤压,从而使模板进行塑性,切割刀片101将模板多余的部分切除,且在气缸3带动上模板11向下挤压的时候,下端的氮气弹簧201向下倾斜从而挤压下端设有的收缩弹簧206,在复位的时候下模板12的下端一侧设有的氮气弹簧201和收缩弹簧206,一侧设有的收缩杆202,里设有的弹簧202c,从而造成两侧的弹力大小不一,从而在气缸3进行复位上模板11的时候,下模板12因一侧设有的氮气弹簧201、收缩弹簧206,一侧设有的弹簧202c使下模板12的两侧的弹力不一致,导致下模板12在复位的时候会产生倾斜的状态。

36.在本实施例中,每个滑板204远离转轴套205的一侧固定连接有收缩弹簧206,每个收缩弹簧206的端部均固定连接有第三安装环209,第三安装环209活动连接有第四安装环210,每个第四安装环210固定安装在氮气弹簧201的底部,每个氮气弹簧201的顶部均固定安装有第二安装环208,每个第二安装环208和第一安装环207活动连接,且每个第一安装环207固定连接在下模板12的下侧,每个第一安装环207以下模板12的竖向中心线对称设置,每个氮气弹簧201设置在下模板12的一侧,下模板12的下表面远离氮气弹簧201的另一侧设置有和氮气弹簧201数量相等的收缩杆202,收缩杆202包括有第一伸缩套筒202a、第二伸缩套筒202b、弹簧202c,第一伸缩套筒202a的上端固定连接有第二安装环208,从而在气缸3进行复位上模板11的时候,下模板12因一侧设有的氮气弹簧201、收缩弹簧206,一侧设有的弹簧202c使下模板12的两侧的弹力不一致,导致下模板12在复位的时候会产生倾斜的状态,从而使下模板12上表面的废料因倾斜流入到收集槽8的内部,从而达到自动收集废料的效果,节省了工作人员的操作量,同时使模具的成型时间变小,提高了设备生产的速率。

37.在本实施例中,第一伸缩套筒202a滑动连接在第二伸缩套筒202b的内部,第二伸缩套筒202b的下端固定连接有弹簧202c,弹簧202c的上端固定连接在第一伸缩套筒202a的下端,废料切割组件1包括有切割刀片101、限位孔102、刀片卡槽103、螺帽104,切割刀片101固定连接在下模板12的上端,切割刀片101配合活动在刀片卡槽103上,刀片卡槽103开设在上模板11的下端,螺帽104的数量为两个,且两个螺帽104以上模板11的竖向中心线对称分布,两个螺帽104均和螺杆105啮合连接,两个螺杆105均固定连接在活动杆106的上端,限位孔102和螺帽104大小相等,限位孔102与螺帽104的位置相互对应,同时转动丝杆203可以带动滑板204在第一安装槽9内的滑动,进而可以控制收缩弹簧206的弹力,从而可以控制下模板12在复位的时候倾斜的角度,设有的限位孔102的的直径大于活动杆106的直径,从而可以达到限定下模板12倾斜的角度,防止下模具12因倾斜的角度较大造成废料飞出的隐患,提高了设备的实用性。

38.该一种向上冲裁出废料结构的工作原理:启动气缸3带动上模板11向下模板12进行挤压,从而使模板进行塑性,切割刀片101将模板多余的部分切除,且在气缸3带动上模板11向下挤压的时候,下端的氮气弹簧201向下倾斜从而挤压下端设有的收缩弹簧206,在复位的时候下模板12的下端一侧设有的氮气弹簧201和收缩弹簧206,一侧设有的收缩杆202,里设有的弹簧202c,从而造成两侧的弹力大小不一,从而在气缸3进行复位上模板11的时候,下模板12因一侧设有的氮气弹簧201、收缩弹簧206,一侧设有的弹簧202c使下模板12的两侧的弹力不一致,导致下模板12在复位的时候会产生倾斜的状态,从而使下模板12上表面的废料因倾斜流入到收集槽8的内部,从而达到自动收集废料的效果,节省了工作人员的操作量,同时使模具的成型时间变小,提高了设备生产的速率。

39.同时转动丝杆203可以带动滑板204在第一安装槽9内的滑动,进而可以控制收缩弹簧206的弹力,从而可以控制下模板12在复位的时候倾斜的角度,设有的限位孔102的的直径大于活动杆106的直径,从而可以达到限定下模板12倾斜的角度,防止下模具12因倾斜的角度较大造成废料飞出的隐患,提高了设备的实用性和安全性。

40.以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。