1.本发明涉及金属表面处理技术领域,具体一种面向钢基件用高温梯度耐磨涂层及其制备方法。

背景技术:

2.磨损是机械零件的主要失效形式之一。磨损失效带来的资源消耗非常巨大,据统计,我国每年因摩擦磨损造成的经济损失在1000亿人民币以上。尤其是在高温工况下,由于材料硬度下降和氧化,将会发生严重的粘着磨损和氧化磨损,导致剧烈的磨损失效。例如,热作模具钢h13往往在高温下使用,要求具有高的高温耐磨性,然而当温度超过600℃时其硬度急剧下降,发生严重的塑性挤出磨损而失效。在材料表面制备高硬度、高耐磨性同时具有低摩擦系数的合金涂层是修复失效零部件、延长使用寿命的重要途径。同时,随着社会科技技术的进步以及航空航天、机械车辆和冶金矿山等领域的器械朝着长寿命、高稳定的方向发展,对耐磨涂层材料的性能要求日益提高。

3.涂层制备方法中,激光熔覆技术具有低稀释率、热影响区小和可精确控制的优点从而得到了广泛的应用和推广。其制备的涂层与基体呈良好冶金结合,可充分展现出涂层材料的硬度、耐磨性、耐热性等性能。对于激光熔覆技术而言,涂层材料的种类及成分设计至关重要。目前,激光熔覆涂层合金材料主要有金属基合金(包括钴基,镍基和铁基)和金属陶瓷基合金。对于实际生产大量应用的钢铁零部件来说,钴基和镍基合金涂层材料成本高且成分相差大,研究价值不及铁基材料;铁基涂层材料具有良好的韧性和一定的耐磨性但高温硬度低,高温条件下仍极易磨损。金属陶瓷基涂层材料往往包含大量硬质碳化物,具有高耐磨性,但在熔覆过程中由于韧性差、与基材线膨胀系数差异大等缺点导致涂层出现易开裂、多道搭接难、厚度低等问题。因此,为进一步提高高温耐磨性,需克服涂层材料热硬性和易熔覆的矛盾。

4.另外,中国专利(cn 111793773)公开了一种作为刀具材料的金属间化合物强硬化高速钢(块体材料),该钢具有比传统碳化物高速钢更好的耐热性和比硬质合金更好的韧性。然而,虽然金属间化合物相较于碳化物具有更好的耐热性,但耐磨性稍显不足,无法更进一步提高材料高温耐磨性。此外,不同于块体材料,涂层材料还需要考虑稀释率带来的性能改变以及解决不同层之间容易产生热应力和界面应力,容易导致裂纹萌生等问题。

技术实现要素:

5.针对现有技术的不足,本发明的第一个目的是提供一种具备硬度高、热硬性好、韧性佳、易涂覆、具有优异高温耐磨性的梯度涂层。

6.本发明第二目的在于,提供复合有所述的高温梯度耐磨涂层的制备方法。

7.本发明第三目的在于,提供包含所述耐磨涂层的梯度耐磨涂层材料以及制备方法。

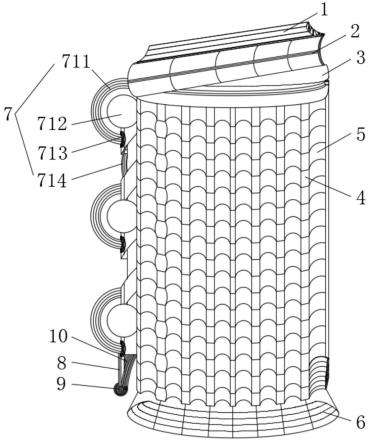

8.一种高温梯度耐磨涂层,包括底层、过渡层、耐磨层,以及在耐磨层表面硫化形成

的硫化层;

9.所述的底层包括马氏体基体以及弥散在其中的金属间化合物;

10.所述的过渡层、耐磨层均包括马氏体基体以及弥散分布在其中的金属间化合物和碳化物;

11.其中,过渡层、耐磨层中的金属间化合物的含量大于底层的金属间化合物的含量;耐磨层中的碳化物的含量大于过渡层中的碳化物的含量;且所述的金属间化合物包含a7b6型金属间化合物。

12.本发明所述的高温梯度耐磨涂层,分为四层,依次为底层、过渡层、耐磨层和硫化层。其中,底层采用低合金含量金属间化合物强化高速钢粉末,过渡层采用高合金含量金属间化合物强化高速钢粉末 低含量碳化物粉末,耐磨层采用高合金含量金属间化合物强化高速钢粉末 高含量碳化物粉末。本发明研究发现,所述的金属间化合物以及碳化物双梯度控制的层级涂层具有优异的协同性,可以显著改善涂层的高温(如700℃)耐磨性能。

13.本发明底层-过渡层-耐磨层-硫化层成分以及所述的底层-过渡层(耐磨层)的金属间化合物的梯度控制以及过渡层-耐磨层之间的碳化物梯度控制的联合是成功形成无裂纹涂层和协同改善涂层高温耐磨性的关键。研究还发现,进一步控制金属间化合物的成分类型,有助于进一步配合本发明所述的多层梯度层级结构,有助于进一步改善涂层的高温耐磨性。

14.本发明中,所述的a7b6型金属间化合物中的元素为fe、mo、co和w中的两种及以上,优选包含fe、mo、co和w;进一步优选包括fe7mo6、co7mo6、fe7w6、co7w6以及其四者之间相互形成的具有一定固溶度的金属间化合物;

15.优选地,各层的金属间化合物中,还包含ab2型金属间化合物,优选地,ab2型金属间化合物的元素包括fe、ni、ti、nb和mo中的两种及以上,进一步优选包括fe、mo、ti和nb。研究发现,各层中采用a7b6型金属间化合物和ab2型金属间化合物复合的金属间化合物,有助于进一步和所述的多层梯度层级结构联合,进一步改善涂层的高温耐磨性。

16.优选地,所述的金属间化合物中还包含cr元素相关的金属间化合物。

17.本发明中,所述的层的成分以及层级梯度控制是协同改善涂层高温耐磨性的关键。

18.作为优选,底层中,按质量百分比计,co:10~15%、mo与w元素总量:5~10%,其中w元素含量不超过5%(优选为1~3%),ni:0.5~2%、ti:1~2%、nb:1~2%,cr:0.5~2%,余量为fe。本发明中,底层中的金属间化合物由所述的成分原位形成。另外,所述的底层中还允许存在无法避免的杂质。

19.作为优选,过渡层中,按质量百分比计,co:15~25%、mo与w总量:10~20%,其中w含量不超过10%(优选为1~5%),ni:0.5~2%、ti:1~2%、nb:1~2%,cr:0.5~2%,碳化物:2~5%,其余为fe。本发明中,过渡层中的金属间化合物由所述的成分原位形成。另外,本发明中,所述的过渡层中还允许存在无法避免的杂质。

20.作为优选,耐磨层中,按质量百分比计,co:15~25%、mo与w总量:10~20%,其中w含量不超过10%(优选为1~5%),ni:0.5~2%、ti:1~2%、nb:1~2%,cr:0.5~2%,碳化物:5~10%,其余为fe。本发明中,耐磨层中的金属间化合物由所述的成分原位形成。另外,所述的耐磨层中还允许存在无法避免的杂质。

21.本发明中,所述的碳化物为wc、tic、nbc和tac中的至少一种。

22.本发明中,所述的硫化层由耐磨层的表面原位硫化形成,例如,其可以包含fes、mos2等成分。

23.本发明中,各层的厚度可根据需要进行调整,例如,底层的厚度为1~1.5mm;所述的过渡层的厚度为0.8~1.2mm;所述的耐磨层的厚度为1.2~1.7mm;所述的硫化层的厚度为0.1~0.3mm。

24.本发明还提供了一种所述的高温梯度耐磨涂层材料的制备方法、包括以下步骤:

25.步骤(1):各层原料处理

26.将各层的原料分别和成型剂、辅助剂进行湿式球磨,获得料浆;将料浆进行喷雾造粒、反应烧结,分别制得底层前驱粉末、过渡层前驱粉末和耐磨层前驱粉末:

27.步骤(2):

28.采用激光熔覆工艺,依次形成底层、过渡层和耐磨层;

29.步骤(3):

30.对步骤(2)制得的耐磨层进行硫化处理;随后进行回火处理,即得。

31.本发明研究发现,对于层级材料制备而言,其不同于块体材料,其需要解决层级热应力和界面应力干扰所致的难于复合、容易开裂等制备难点。针对涂层材料的制备难点,本发明研究发现,创新地将各物料预先经过粉末冶金工艺获得具有梯度成分的合金原料,随后配合激光熔覆工艺以及硫化-回火工艺联合,能够解决层级应力问题,能够成功制备所述的涂层材料,并有助于改善制得的涂层材料的高温耐磨性。

32.本发明中,将底层的各金属原料(单质)按所述的元素比例配料,并和成型剂以及辅助剂进行后续的湿法球磨、喷雾造粒以及反应烧结,制得底层合金原料粉末。将过渡层中的各金属原料(单质)以及碳化物按所述的比例配料并和成型剂以及辅助剂进行湿法球磨、喷雾造粒以及反应烧结,制得过渡层合金原料粉末。将耐磨层中的各金属原料(单质)以及碳化物按所述的比例配料并和成型剂以及辅助剂进行湿法球磨、喷雾造粒以及反应烧结,制得耐磨层合金原料粉末。

33.本发明中,首先根据各层的成分配料,例如,所述的底层的原料按co:10~15%、mo与w元素总量:5~10%(其中w元素含量不超过5%),ni:0.5~2%、ti:1~2%、nb:1~2%,cr:0.5~2%,余量为fe配料。过渡层的原料按co:15~25%、mo与w总量:10~20%,其中w含量不超过10%,ni:0.5~2%、ti:1~2%、nb:1~2%,cr:0.5~2%,碳化物:2~5%,其余为fe的比例配料。所述的耐磨层原料按co:15~25%、mo与w总量:10~20%,其中w含量不超过10%,ni:0.5~2%、ti:1~2%、nb:1~2%,cr:0.5~2%,碳化物:5~10%,其余为fe的比例配料。所述的配料百分比均指重量百分比。

34.本方法中,将各层配好的原料和辅助剂以及成型剂混合球磨后进行造粒和烧结,制得各层的前驱粉末。

35.优选地,所述的辅助剂为b和si;辅助剂的添加,利于和所述的特殊成分以及梯度原料联合,利于减少层级应力,可以降低涂层气孔率,增加熔池流动性;

36.优选地,辅助剂中,b的添加量为各层原料总质量的0.5~2wt.%,优选为0.5~1wt.%;si的添加量为各层原料总质量的0.5~2wt.%,优选为0.5~1wt.%。

37.本发明步骤(1)中,成型剂可以行业内技术人员能够获知的任意可以辅助物料成

型的材料,例如可为石蜡、peg、pvb中的至少一种;

38.本发明步骤(1)中,成型剂的添加含量可根据需要进行调整,例如,成型剂添加量为各层原料总质量的2~4%。

39.本发明步骤(1)中,球磨介质可以是行业内技术人员所公知的湿法球磨介质,例如,可以为无水乙醇。

40.本发明步骤(1)中,球磨过程中,球料质量比可根据行业内常规公知制备规律以及要求进行调整,例如可以为(4~8):1;

41.本发明步骤(1)中,球磨时间可根据需要进行调整,例如可以为72h~96h;

42.本发明中,可以采用行业通识方法进行喷雾干燥造粒处理。例如,喷雾干燥造粒方式可为压力式或离心式喷雾干燥造粒。控制制取的粉末粒度范围为50~200μm。作为进一步的优选,上述粉末粒度范围为80~150μm。

43.优选地,反应烧结为氢气烧结、氩气烧结或真空烧结;最终烧结温度为800-850℃,烧结时间1-2h;

44.优选地,激光熔覆处理阶段在保护性气氛下进行:

45.底层制备时控制为15%~20%的大稀释率,激光熔覆工艺参数为:光斑直径为2-5mm,激光功率为900~1200w,扫描速度为400~800mm/min;

46.过渡层和耐磨层制备时保证为5%~10%的小稀释率,激光熔覆工艺参数为:光斑直径为2-5mm,激光功率为600~1000w,扫描速度为400~700mm/min;

47.优选地,硫化处理采用以h2s气体为硫源的真空低温处理;真空度控制为5~10pa,渗流温度为250~350℃,真空室内充入h2s气体,流量控制为100~200sccm,硫化时间为5~10h;

48.优选地,回火处理的温度为500~650℃;回火时间为20~60min。

49.本发明还提供了一种梯度耐磨涂层材料,包括基材,以及在所述基材表面制备的所述的高温梯度耐磨涂层,其中,所述的底层与基材表面呈冶金结合;

50.优选地,所述的基材可以是行业内公知的任意需要的钢件基材,为降低成本,所述基材可为q235钢、45钢或40cr等低合金钢。

51.本发明还提供了一种所述的梯度耐磨涂层材料的制备方法,采用本发明的涂层制备方法,在基材表面制备所述的高温梯度耐磨涂层;

52.优选地,预先对基材进行预处理,随后再复合所述的高温梯度耐磨涂层;

53.所述的预处理步骤为:将基材用砂轮机进行打磨去除表面锈迹和氧化膜,再用砂纸打磨平整,最后用无水乙醇洗净并干燥备用;进行涂层制备前,在惰性气体保护下进行预热处理,预热温度为150~200℃。

54.本发明一种更具体的梯度耐磨涂层材料的制备方法,包括以下步骤:

55.步骤(a):上述底层、过渡层和耐磨层合金粉末按以下步骤获得:

56.1)将纯金属粉末(或碳化物粉末)按照所设计的成分比例与成型剂、辅助剂一同进行湿式球磨,获得混合均匀料浆;优选地,步骤1)中球磨介质为无水乙醇,球料比为(4~8):1,由于采用滚筒球磨机出料量多,优选采用滚筒球磨机进行球磨,球磨转速为100~150r/min,球磨时间为72h~96h。优选地,步骤1)中成型剂可为石蜡、peg、pvb,成型剂添加量为混合料总质量的2~4%。所述的辅助剂为b和si单质粉末;

57.2)混合料浆依次经喷雾造粒、反应烧结后获得球形度良好、流动性佳、具有一定强度的合金粉末。优选地,造粒原料的反应烧结采用氢气烧结、氩气烧结或真空烧结,最终烧结温度为800-850℃,烧结时间1-2h。

58.步骤(b):基材预处理:

59.将基材用砂轮机进行打磨去除表面锈迹和氧化膜,再用砂纸打磨平整,最后用无水乙醇洗净并干燥备用。进行涂层制备前,在惰性气体保护下进行预热处理,预热温度为150~200℃。其中步骤(a)和步骤(b)可以按任意先后顺序进行;

60.步骤(c):涂层制备:

61.利用激光熔覆同步送粉技术在预处理好的基材上依次进行底层、过渡层和耐磨层的制备,全程通入高纯氩气进行保护。其中,底层制备时控制为15%~20%的大稀释率,激光熔覆工艺参数为:光斑直径为2-5mm,激光功率为900~1200w,扫描速度为400~800mm/min;过渡层和耐磨层制备时保证为5%~10%的小稀释率,激光熔覆工艺参数为:光斑直径为2-5mm,激光功率为600~1000w,扫描速度为400~700mm/min。

62.步骤(d):硫化处理:

63.对步骤c)中的涂层进行硫化处理。

64.步骤(e):涂层硬化处理:

65.将涂层进行回火处理,即可获得具有高硬度和高耐磨性的金属间化合物和碳化物复合强化高温梯度耐磨涂层。

66.优选地,步骤b)中需大规模进行制备涂层时,基材可用喷砂处理清理表面。

67.优选地,步骤d)中硫化处理采用以h2s气体为硫源的真空低温处理。真空度控制为5~10pa,渗流温度为250~350℃,真空室内充入h2s气体,流量控制为100~200sccm,硫化时间为5~10h。

68.优选地,步骤e)中回火处理在500~650℃下进行,回火时间为20~60min。回火可通过回火炉、感应线圈或低功率激光束和离子弧扫描进行。作为进一步的优选,回火处理在真空回火炉中进行。

69.本发明技术方案,得益于所述的高温梯度耐磨涂层的成分以及结构的联合,可以有效改善耐磨材料的高温耐磨性,可以将其应用于任意要求高温耐磨稳定性的领域。

70.与现有技术相比,本发明具有如下有益效果:

71.1、本发明研究发现,所述的底层、过渡层、耐磨层和硫化层的层级以及成分多梯度的联合控制,能实现协同,能够显著改善涂层的高温耐磨性。

72.2、在所述的涂层层级控制创新基础上,进一步控制各层的成分特点,有助于进一步协同改善涂层的高温耐磨稳定性。

73.例如,本发明优选的方案,所述的梯度涂层强化相为原位生成的a7b6及ab2型金属间化合物和外加硬质耐磨碳化物相,其中a7b6型金属间化合物例如为fe7mo6、co7mo6、fe7w6、co7w6,ab2型金属间化合物例如为fe2nb、fe2ti。所述金属间化合物原位弥散析出,与基体存在对应位向关系,强烈阻碍位错,有着更强的热稳定性和抗聚集能力,使材料具备高硬度、出色的热硬性及红硬性,可保证优良的高温耐磨性能。所述硬质耐磨碳化物相包括wc、tic、nbc和tac的一种或几种的组合,具备高耐磨性,通过与上述金属间化合物进行复合强化,可保障涂层材料高温下依然具有高耐磨性,特别是当温度高于600℃。

74.3.本发明设计底层低合金成分且具有大稀释率,确保其与基材形成良好的冶金结合,保证高结合强度;同时,从底层到耐磨层的物理化学性能呈梯度分布,有效地降低不同层之间的热应力和界面应力,对裂纹萌生和扩展起到抑制作用,可最大程度避免熔覆过程开裂,提高工艺稳定性。

75.4.本发明在梯度涂层表面硫化处理,获得一层具有六方结构的fes、mos2固体润滑层,形成以高硬度和高耐磨的涂层为支撑的表面润滑层复合结构,实现同时具有高耐磨、低摩擦系数和减磨的效果。

76.5.预先采用粉末烧结工艺,制得构建各层的原料粉末,随后配合所述的激光熔覆工艺,可以降低层级之间的应力,有助于降低裂纹,成功制备所述的涂层材料,并改善制得的涂层的高温耐磨性能。

附图说明

77.图1为实施例1和对比例4摩擦系数随时间变化关系图;

78.图2为实施例1的45钢基材与底层结合处显微组织图;

79.图3为实施例1的过渡层与耐磨层显微组织图;

具体实施方式

80.为了更好的解释本发明,以便于理解,下面通过以下实施例对本发明的技术方案和效果作详细描述。

81.以下案例中,除特别声明外,所述的百分比均指重量百分比;

82.实施例1

83.按设计方案配取原料:其中,底层成分及比例为12%co、6%mo、3%w,0.5%ni、1%ti、1%nb、1%cr,其余为fe;过渡层成分及比例为20%co、12%mo、3%w、2%wc、1%tic、0.5%ni、1%ti、1%nb、0.5%cr,其余为fe;耐磨层成分及比例为22%co、12%mo、4%w、6%wc、2%tic、0.5%ni、1%ti、1%nb、0.5%cr、其余为fe。分别将原料粉末、0.5%b(以各层成分重量为基准)、0.5%si(以各层成分重量为基准)、3%石蜡(以各层的成分重量为基准)放入滚筒球磨机进行湿磨,球磨介质为无水乙醇,球料比为5:1,球磨时间为72h,球磨转速为150r/min。将球磨后的浆料进行喷雾造粒获得80~150μm粉末,经最高温度820℃真空烧结2h后得到球形度良好、流动性佳的预合金粉末。

84.以45钢为基材,首先将基材用砂轮机进行打磨去除表面锈迹和氧化膜,再用砂纸打磨平整,最后用无水乙醇洗净并干燥;熔覆前将基材置于150℃真空烘箱中预热30min。利用激光熔覆技术在高纯氩气保护下依次制备底层、过渡层和耐磨层,工艺参数分别为:底层:光斑直径为5mm,激光功率为1000w,扫描速度为500mm/min;过渡层和耐磨层:光斑直径为5mm,激光功率为800w,扫描速度为600mm/min。将制备的涂层置于真空度为5pa的腔室内,加热至300℃并保温,通入h2s气体进行硫化处理,气体流量为150sccm,硫化时间为8h。最后,将硫化处理的涂层在真空回火炉中进行回火处理,回火温度为580℃,回火时间为1h。制得的底层、过渡层、耐磨层和硫化层的厚度分别为1.2mm、1.0mm、1.5mm和0.2mm。

85.实施例2

86.按设计方案配取原料:其中,底层成分及比例为10%co、4%mo、1%w,0.5%ni、1%

ti、1%nb、0.5%cr,其余为fe;过渡层成分及比例为15%co、9%mo、1%w、1%wc、1%tic、0.5%ni、1%ti、1%nb、0.5%cr,其余为fe;耐磨层成分及比例为15%co、9%mo、1%w、4%wc、1%tic、0.5%ni、1%ti、1%nb、0.5%cr,其余为fe。分别将原料粉末、0.5%b(以各层成分重量为基准)、0.5%si(以各层成分重量为基准)、3%石蜡(以各层的成分重量为基准)放入滚筒球磨机进行湿磨,球磨介质为无水乙醇,球料比为5:1,球磨时间为72h,球磨转速为150r/min。将球磨后的浆料进行喷雾造粒获得80~150μm粉末,经最高温度820℃真空烧结2h后得到球形度良好、流动性佳的预合金粉末。

87.以45钢为基材,首先将基材用砂轮机进行打磨去除表面锈迹和氧化膜,再用砂纸打磨平整,最后用无水乙醇洗净并干燥;熔覆前将基材置于150℃真空烘箱中预热30min。利用激光熔覆技术在高纯氩气保护下依次制备底层、过渡层和耐磨层,工艺参数分别为:底层:光斑直径为5mm,激光功率为1000w,扫描速度为500mm/min;过渡层和耐磨层:光斑直径为5mm,激光功率为800w,扫描速度为600mm/min。将制备的涂层置于真空度为5pa的腔室内,加热至300℃并保温,通入h2s气体进行硫化处理,气体流量为150sccm,硫化时间为8h。最后,将硫化处理的涂层在真空回火炉中进行回火处理,回火温度为590℃,回火时间为1h。制得底层、过渡层、耐磨层和硫化层的厚度分别为1.1mm、1.1mm、1.4mm和0.2mm。

88.实施例3

89.按设计方案配取原料:其中,底层成分及比例为15%co、8%mo、2%w,2%ni、2%ti、2%nb、2%cr,其余为fe;过渡层成分及比例为25%co、15%mo、5%w、4%wc、1%tic、2%ni、2%ti、2%nb、2%cr,其余为fe;耐磨层成分及比例为25%co、15%mo、5%w、4%wc、4%nbc、2%tic、2%ni、2%ti、2%nb、2%cr,其余为fe。分别将原料粉末、0.5%b(以各层成分重量为基准)、0.5%si(以各层成分重量为基准)、3%石蜡(以各层的成分重量为基准)放入滚筒球磨机进行湿磨,球磨介质为无水乙醇,球料比为5:1,球磨时间为72h,球磨转速为150r/min。将球磨后的浆料进行喷雾造粒获得80~150μm粉末,经最高温度830℃真空烧结2h后得到球形度良好、流动性佳的预合金粉末。

90.以45钢为基材,首先将基材用砂轮机进行打磨去除表面锈迹和氧化膜,再用砂纸打磨平整,最后用无水乙醇洗净并干燥;熔覆前将基材置于150℃真空烘箱中预热30min。利用激光熔覆技术在高纯氩气保护下依次制备底层、过渡层和耐磨层,工艺参数分别为:底层:光斑直径为5mm,激光功率为1000w,扫描速度为500mm/min;过渡层和耐磨层:光斑直径为5mm,激光功率为800w,扫描速度为600mm/min。将制备的涂层置于真空度为5pa的腔室内,加热至300℃并保温,通入h2s气体进行硫化处理,气体流量为150sccm,硫化时间为10h。最后,将硫化处理的涂层在真空回火炉中进行回火处理,回火温度为600℃,回火时间为1h。制得底层、过渡层、耐磨层和硫化层的厚度分别为1.2mm、1.0mm、1.3mm和0.2mm。

91.实施例4

92.按设计方案配取原料:其中,底层成分及比例为12%co、6%mo、3%w,0.5%ni、1%ti、1%nb、1%cr,其余为fe;过渡层成分及比例为20%co、12%mo、3%w、2%wc、1%tic、0.5%ni、1%ti、1%nb、0.5%cr,其余为fe;耐磨层成分及比例为22%co、12%mo、4%w、6%wc、2%tic、0.5%ni、1%ti、1%nb、0.5%cr,其余为fe。分别将原料粉末、0.5%b(以各层成分重量为基准)、0.5%si(以各层成分重量为基准)、3%石蜡(以各层的成分重量为基准)放入滚筒球磨机进行湿磨,球磨介质为无水乙醇,球料比为6:1,球磨时间为84h,球磨转速为

150r/min。将球磨后的浆料进行喷雾造粒获得80~150μm粉末,经最高温度820℃真空烧结2h后得到球形度良好、流动性佳的预合金粉末。

93.以45钢为基材,首先将基材用砂轮机进行打磨去除表面锈迹和氧化膜,再用砂纸打磨平整,最后用无水乙醇洗净并干燥;熔覆前将基材置于150℃真空烘箱中预热30min。利用激光熔覆技术在高纯氩气保护下依次制备底层、过渡层和耐磨层,工艺参数分别为:底层:光斑直径为3mm,激光功率为1200w,扫描速度为600mm/min;过渡层和耐磨层:光斑直径为3mm,激光功率为900w,扫描速度为600mm/min。将制备的涂层置于真空度为5pa的腔室内,加热至300℃并保温,通入h2s气体进行硫化处理,气体流量为150sccm,硫化时间为8h。最后,将硫化处理的涂层在真空回火炉中进行回火处理,回火温度为590℃,回火时间为1h。制得底层、过渡层、耐磨层和硫化层的厚度分别为1.3mm、1.1mm、1.2mm和0.2mm。

94.实施例5

95.按设计方案配取原料:其中,底层成分及比例为12%co、6%mo、3%w,0.5%ni、1%ti、1%nb、1%cr,其余为fe;过渡层成分及比例为20%co、12%mo、3%w、2%wc、1%tic、0.5%ni、1%ti、1%nb、0.5%cr,其余为fe;耐磨层成分及比例为22%co、12%mo、4%w、6%wc、2%tic、0.5%ni、1%ti、1%nb、0.5%cr,其余为fe。分别将原料粉末、0.5%b(以各层成分重量为基准)、0.5%si(以各层成分重量为基准)、3%石蜡(以各层的成分重量为基准)放入滚筒球磨机进行湿磨,球磨介质为无水乙醇,球料比为6:1,球磨时间为84h,球磨转速为140r/min。将球磨后的浆料进行喷雾造粒获得80~150μm粉末,经最高温度840℃真空烧结2h后得到球形度良好、流动性佳的预合金粉末。

96.以45钢为基材,首先将基材用砂轮机进行打磨去除表面锈迹和氧化膜,再用砂纸打磨平整,最后用无水乙醇洗净并干燥;熔覆前将基材置于150℃真空烘箱中预热30min。利用激光熔覆技术在高纯氩气保护下依次制备底层、过渡层和耐磨层,工艺参数分别为:底层:光斑直径为3mm,激光功率为1100w,扫描速度为700mm/min;过渡层和耐磨层:光斑直径为3mm,激光功率为700w,扫描速度为700mm/min。将制备的涂层置于真空度为5pa的腔室内,加热至300℃并保温,通入h2s气体进行硫化处理,气体流量为150sccm,硫化时间为8h。最后,将硫化处理的涂层在真空回火炉中进行回火处理,回火温度为580℃,回火时间为0.75h。制得底层、过渡层、耐磨层和硫化层的厚度分别为1.1mm、1.1mm、1.25mm和0.2mm。

97.对比例1

98.和实施例1相比,区别仅在于,缺少过渡层和耐磨层,也即是,按实施例1的工艺,在基材上依次形成底层和硫化层。

99.对比例2

100.和实施例1相比,区别仅在于,缺少耐磨层,也即是,按实施例1的方法依次在基底上形成底层、过渡层和硫化层。

101.对比例3

102.和实施例1相比,区别仅在于,缺少底层和过渡层,也即是,按实施例1的工艺和参数在基底上依次形成耐磨层和硫化层。制备的涂层开裂,制备失败。

103.对比例4

104.和实施例1相比,区别仅在于,未进行硫化处理。

105.对比例5

106.和实施例1相比,区别仅在于,底层、过渡层和耐磨层的化学成分除碳化物形成梯度外,其他成分相同(均为底层成分),主要步骤在于:

107.例如,底层成分及比例为12%co、6%mo、3%w,0.5%ni、1%ti、1%nb、1%cr,其余为fe;过渡层成分及比例为12%co、6%mo、3%w,0.5%ni、1%ti、1%nb、1%cr、2%wc、1%tic,其余为fe;耐磨层成分及比例为12%co、6%mo、3%w,0.5%ni、1%ti、1%nb、1%cr、6%wc、2%tic;其余为fe。

108.其他制备参数同实施例1.

109.对比例6

110.和实施例1相比,区别仅在于,过渡层和耐磨层成分中未添加碳化物,主要步骤在于:

111.例如,底层成分及比例为12%co、6%mo、3%w,0.5%ni、1%ti、1%nb、1%cr,其余为fe;过渡层成分及比例为20%co、12%mo、3%w、0.5%ni、1%ti、1%nb、0.5%cr,其余为fe;耐磨层成分及比例为22%co、12%mo、4%w、0.5%ni、1%ti、1%nb、0.5%cr,其余为fe。

112.其他制备参数同实施例1。

113.对比例7

114.和实施例1相比,区别仅在于,过渡层和耐磨层成分中添加碳化物含量未形成梯度,均为8%:

115.例如,底层成分及比例为12%co、6%mo、3%w,0.5%ni、1%ti、1%nb、1%cr,其余为fe;过渡层成分及比例为20%co、12%mo、3%w、6%wc、2%tic、0.5%ni、1%ti、1%nb、0.5%cr,其余为fe;耐磨层成分及比例为22%co、12%mo、4%w、6%wc、2%tic、0.5%ni、1%ti、1%nb、0.5%cr,其余为fe。

116.其他制备参数同实施例1。制备的涂层开裂,制备失败。

117.将上述实施例和对比例制备的涂层样品在相同实验条件下进行高温摩擦磨损实验。实验设备为ht-1000高温摩擦磨损试验机,实验条件为:实验温度700℃,载荷30n,频率5hz,对磨材料si3n4球。平均摩擦系数和磨损率实验结果如表1所示。实施例1和对比例4的摩擦系数随实验时间变化曲线如图1所示。

118.表1实施例和对比例的700℃摩擦磨损测试平均摩擦系数和磨损率结果

[0119][0120]

可以看出,与基材相比,实施例1-5磨损率大幅下降,表明具有优异的高温耐磨性能;同时与对比例4对比可知,经硫化处理后得到的表面硫化层具有出色的润滑减磨性能,使得平均摩擦系数从0.551下降至0.232。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。