1.本发明涉及一种不锈粉末冶金高速钢,具体涉及一种湿式旋转模切刀辊用不锈粉末冶金高速钢及其制备方法。

背景技术:

2.旋转模切最早应用于印刷行业,尤其是烟包印刷包装业,是一种替代平压平冲裁加工的高效率的模切方式,其通过在刀辊表面分布了与产品形状相同的刀刃,在高速旋转过程中在一定的压力下将材料连续地分割成特定形状,具有效率高、能耗低的优势。而随着旋转模切技术的发展,在目前的工业生产中,早已不限于印刷业,而适用于所有柔性材料的模切生产,被广泛应用于非织造布、塑料薄膜、纸张和铜/铝箔、卫生用品等行业。

3.线速度是旋转模切的关键参数,决定了模切的生产效率,随着模切的不断发展,工作线速度不断提升,目前部分已突破300m/min。大的线速度对模切系统的精度、温度性和模切刀辊的耐磨性提出了极高的要求。旋转模切的主要工作部件为刀辊和砧辊,工作过程中柔性材料从刀辊和砧辊的接触面通过而被刀辊切割成特定形状,由于刀辊需要在高的模切速度下保持高的锋利度,因此需要刀辊材料具有极高的耐磨性作为使用寿命的保证。目前300m/min线速度的模切均使用进口粉末冶金高速钢或进口硬质合金作为刀辊材料,以保证高线速度下的刀辊寿命。相较于硬质合金,粉末冶金高速钢韧性更为出色,能够避免刃口崩缺,适用于更多的工况。粉末冶金高速钢是根据制备方法命名的一种高速钢,相较于传统铸锻高速钢,组织中拥有更细小、均匀的碳化物,具有出色的硬度、韧性及耐磨性,但由于在国内技术储备限制,粉末冶金高速钢的气雾化-热等静压制备工艺在工艺控制及设备方面均存在系统性技术瓶颈,存在投入大、流程长、控制难的问题,目前的高性能粉末冶金高速钢全依赖于进口。

4.湿式旋转模切是旋转模切中更为严苛的一种使用工况,常出现于湿巾、湿厕纸的模切过程中。复杂的湿式环境及液体中的添加剂带来了对刀辊的严重腐蚀,而在目前的模切技术中还难以找到适合这一工况的高寿命刀辊材料。目前常用的高端刀辊材料进口粉末冶金高速钢及硬质合金材料具有高的锋利度和耐磨性,但耐腐蚀性能均欠佳,在使用过程中常由于腐蚀而导致刀尖磨损而锋利度下降,此外腐蚀产生的物质也会造成对制品的污染。常规不锈钢材料能够满足工况的耐腐蚀需求,但较低的硬度无法达到对高锋利度和高耐磨性的需求。而针对湿式旋转模切应用中刀辊耐腐蚀较差的问题,通过传统气雾化-热等静压制备新型粉末冶金高速钢工艺有较高的难度。一方面受限于雾化设备的承受最高温度限制,制备具有高合金含量的新牌号粉末冶金高速钢有较高的难度;另一方面高额的刀辊制备成本也是限制了高速旋转模切的推广,因为刀辊的几何形状为空心圆柱体,加工量大,进口材料价格高昂。

5.综上所述,刀辊的材质和制备成本阻碍了湿式旋转模切的技术发展,限制了模切速度和刀辊寿命,增加了产品生产成本,亟待研发一种高耐磨性、出色耐腐蚀性及经济便捷的刀辊材料。

技术实现要素:

6.本发明目的在于,针对湿式旋转模切中刀辊耐腐蚀差而导致的耐磨性及使用寿命下降的问题,提出一种耐磨性好、耐腐蚀能力强、锋利度高的不锈粉末冶金高速钢材料。本发明提供的诸多技术方案中的优选技术方案所能产生的诸多技术效果详见下文阐述。

7.本发明提供的一种湿式旋转模切刀辊用不锈粉末冶金高速钢材料,通过合金元素添加及后处理工艺,使得材料在保持高硬度、高耐磨、高锋利度的同时具有优秀的耐腐蚀能力,有利于提升湿式旋转模切的刀辊寿命,降低生产成本。这种不锈粉末冶金高速钢材料通过传统粉末冶金方法制备,与国外进口产品的传统气雾化-热等静压工艺相比,流程短,成本低,并且具有近净成形的优势,用于生产空心圆柱体形状的旋转模切刀辊能够减少加工量,提高材料利用率。

8.本发明提供的一种湿式旋转模切刀辊用不锈粉末冶金高速钢材料,主要由fe、w、mo、v、nb、co、cr、c等元素组成,组织中碳化物尺寸小于5μm。

9.优选的方案,所述不锈粉末冶金高速钢材料其制备包括以下质量百分比的原料:mo2c占2~5%、vc占3~6%、co占2~5%、cr占15~25%、nbc占0~3%、wc占0~5%,la和y占0.05~0.5%,其余为fe,各原料的质量百分比之和为100%。所述cr、la、y分别以铬粉、镧粉和钇粉的形式配取,铬粉、镧粉和钇粉先经湿法球磨并在含有氧的条件下干燥,最后经混料烧结引入高速钢中;所述含有氧的条件下是指氧含量大于0且小于4vol.%的条件;

10.优选的方案,所述不锈粉末冶金高速钢材料其制备包括以下质量百分比的原料:mo2c占2~5%、vc占3~5%、co占2~5%、cr占18~25%、nbc占1~2%、wc占1~2%、la(镧)和y(钇)占0.05~0.5%,,其余为fe,各原料的质量百分比之和为100%。

11.优选的方案,所述不锈粉末冶金高速钢材料其制备原料均为高纯度(>99.8%)和超细(平均粒径<5μm)粉末。

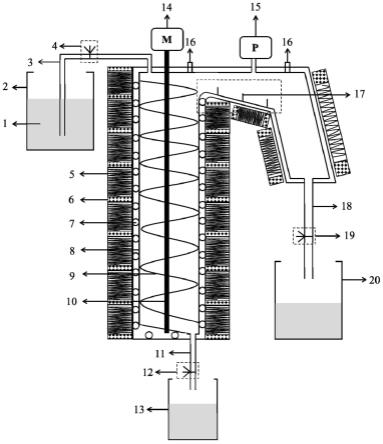

12.本发明还提供了一种湿式旋转模切刀辊用不锈粉末冶金高速钢材料的制备方法,具体步骤为:

13.(1)原料预处理

14.将原料cr粉、la粉和y粉进行一定时间的湿式球磨,在气氛a下进行干燥,得到预处理的cr粉、la粉和y粉;所述气氛a中含有1-3.5vol.%的氧气;

15.(2)原料球磨混合

16.按配方称取除cr粉、la粉和y粉外的相应质量百分比的原料粉末,按比例额外加入炭黑及成型剂,通过湿式球磨进行一定时间的球磨混合,得到混合料浆。在料浆中加入步骤(1)预处理的cr粉、la粉和y粉,再继续进行一定条件的球磨混合,混合后将最终混合料浆在真空烘箱中干燥后得到球磨混合料;

17.(3)压制成型

18.将步骤(2)中获得的球磨混合料放置于模具中,通过压制得到冷压坯;

19.(4)烧结

20.将步骤(3)中得到的冷压坯放入烧结炉中进行真空烧结,冷却后得到烧结坯;真空烧结的温度为1180~1260℃;

21.(5)热处理

22.将步骤(4)中得到的烧结坯,在预热后进行高温淬火,淬火洗净后进行深冷处理,

待深冷产品自然回复到室温后进行多次回火处理,热处理结束后可得到成品。

23.优选的方案,所述步骤(1)中,所述湿式球磨介质为无水乙醇,球磨通过惰性气体气氛进行保护,采用磨球可为硬质合金或钢球,球料比为(4~8):1,球磨时间为24~36h。通过cr、la和y元素粉末的预先球磨,使其充分混合均匀分布,有助于在后续烧结过程中la、y稀土元素吸附cr元素中的氧元素,保证烧结活性。

24.优选的方案,所述步骤(1)中,干燥在保护气氛中进行,干燥温度为50~60℃,保护气氛为氮气和氧气的混合气体,其中氧气的含量为1~3vol.%,干燥时间为4~8h。通过这种低氧分压的可控氧化,在cr、la和y元素粉末表面产生薄的氧化膜,在后续的混合、干燥及储存过程中对cr、la和y元素进行保护。

25.优选的方案,所述步骤(2)中,额外加入炭黑量为0.3~0.9wt.%。额外加入炭黑的目的在于,在烧结过程中通过碳氧反应脱除原料在制备中受到的表面氧化,促进材料烧结致密化。

26.优选的方案,所述步骤(2)中,所述成型剂可为行业内常用的成型剂,成型剂优选为石蜡,添加量为4~6wt.%。

27.优选的方案,所述步骤(2)中,所述湿式球磨介质为无水乙醇,球磨通过惰性气体气氛进行保护,采用磨球可为硬质合金或钢球,考虑批量生产出料量优选采用滚筒球磨,转速为60~100rpm。初次球磨球料的质量比为(4~8):1球磨时间为36~64h。加入预处理的cr粉、la粉和y粉后,二次球磨球料的质量比为(1~3):1,球磨时间为12~24h。

28.优选的方案,所述步骤(2)中,干燥可在真空干燥箱中进行,干燥气压为10000~20000pa。

29.优选的方案,所述步骤(3)中,压制压力为100~250mpa,压制方式可为常规模压和冷等静压。当生产空心圆柱成品时,压制方式优选为冷等静压,有助于保证压坯各部分的密度均匀性。

30.优选的方案,所述步骤(4)中,采用真空烧结方式,烧结过程气压为10-2

~10pa,烧结最高温度为1180~1250℃,保温时间为2~4h。

31.优选的方案,所述步骤(5)中,淬火温度为1170℃~1220℃,淬火保温时间根据产品尺寸为30~120min,淬火在盐浴或气氛保护下进行,介质选择为淬火油;深冷温度为-180℃~-60℃,深冷时间为60~240min;回火温度为540℃~570℃,回火工艺为分三次进行回火,每次回火1h,每次回火后自然冷却至室温。

32.优选的方案,所述制备方法仅包括材料本身的制备流程,在刀辊生产过程中,需要在烧结后增加粗加工步骤,而在热处理完成后再进行最终的精加工。

33.由于传统高速钢制备工艺气雾化-热等静压流程需要将合金元素进行雾化,高合金含量成分的高速钢具有高的熔点,因此受到气雾化技术的限制,在已有大量合金元素的情况下,难以加入高的铬含量,得到高铬高合金含量的气雾化粉末。而传统粉末冶金方法制备高速钢材料存在致密度低、颗粒间结合力差、力学性能欠佳的问题,并且高含量的cr元素容易在制备过程中氧化,进一步增加致密化难度。

34.本发明采用传统粉末冶金方法,通过制备过程中对cr和稀土元素的预混合、易氧化元素的可控氧化预处理、碳氧反应活化烧结、稀土元素的杂质元素吸附强化烧结的工艺,实现了在成分设计的创新下,在固相烧结下完成了高碳高铬含量的粉末冶金不锈高速钢的

高致密度、高性能制备,突破了传统粉末冶金高速钢气雾化-热等静压工艺路线的技术禁锢和技术本身限制。

35.在本发明的技术方案中,合金元素添加量决定了材料关键的力学性能、耐磨性及耐腐蚀性。其中cr元素是不锈粉末冶金高速钢的关键元素,其添加量决定了材料的耐腐蚀能力和力学性能。过低的cr元素含量无法为材料提供足够的抗氧化性能,更高含量的cr元素加入会导致材料硬度偏低,而且cr元素容易在制备过程中被氧化,引入无法被加入炭黑还原的氧化物,给材料带来严重的缺陷,显著降低材料的强度及韧性。而额外加入的炭黑和稀土元素用于在烧结过程中还原颗粒表面的氧化层,炭黑可以通过碳氧反应脱除粉末表面的氧元素,并且生成的co能够形成还原气氛进一步还原材料,赋予材料更高的烧结活性。la和y稀土元素的添加则是能够烧结过程中能够吸附材料未脱除的氧元素,使得材料本身获得高的烧结活性,赋予粒子间强的结合力与材料出色的力学性能。

36.制备过程中的氧含量控制是烧结后材料致密度、硬质相结合力及力学性能的重要影响因素。为避免易氧化的cr、la、y元素在球磨过程和烘干过程中被严重氧化,采用低氧分压的可控氧化处理,能够在易氧化元素表面预生成薄的氧化膜,能够在后续的混合及料浆干燥、储存过程中对易氧化元素进行保护。

37.除材料本身力学性能、耐磨性及耐腐蚀性外,针对旋转模切应用,材料还需要具有高锋利度才能保证在高速旋转过程中完整切下柔性材料。粉末冶金高速钢的锋利度通过碳化物的尺寸决定,组织中过粗粒径的碳化物将无法保证刃口的锋利度,会导致刃口的崩缺或钝化。本发明提供不锈粉末冶金高速钢材料组织中的碳化物粒径由原料粒度、烧结工艺、热处理工艺进行控制,得到了细小且均匀分布的碳化物,保证了制品的锋利度。

38.基于上述技术方案,本发明实施例至少可以产生如下技术效果:

39.(1)采用本发明提供的湿式模切不锈粉末冶金高速钢及制备方法,通过调整合金元素含量及活化烧结的方式,结合对原料粒径及热处理工艺的控制,实现高铬高合金含量的不锈粉末冶金高速钢的高性能制备。所制备的不锈粉末冶金高速钢材料致密,组织中碳化物均匀细小,在具备高致密度、高锋利度、高硬度、高耐磨性的同时,拥有出色耐腐蚀性能。

40.(2)本发明提供的不锈粉末冶金高速钢在应用于湿式旋转模切刀辊应用时,在高速模切过程中能够有效抵御液体中添加剂的腐蚀性,保证了高的使用寿命和低的成本消耗,弥补了在湿式旋转模切应用中进口粉末冶金高速钢、硬质合金与不锈钢间的材料空白;

41.(3)除使用性能外,相较于进口刀辊材料,本发明提供的不锈粉末冶金高速钢具有明显的成本优势。相较于传统粉末冶金高速钢流程长、设备昂贵的特点,本发明制备方法流程短、经济便捷,此外还可达成近净成形制备,制备烧结成刀辊所具有的空心圆柱体,避免实心圆柱体加工造成的原料损耗,提升生产效率,降低生产成本。

附图说明

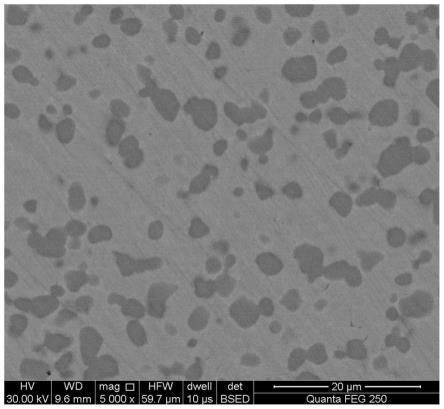

42.图1实施例3所制备的不锈粉末冶金高速钢的显微组织形貌

具体实施方式

43.为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的技术方案进行

详细的描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本发明所保护的范围。

44.实施例和对比例

45.在实施例1~实施例5中制备湿式旋转模切刀辊用不锈粉末冶金高速钢材料,在对比例1~3中制备不在专利成分及工艺优选范围内的末冶金高速钢材料:

46.原料

47.实施例及对比例制备的原料表(以重量百分比计)如下述表1所示。

48.表1实施例及对比例的原料表(以质量百分比计)

[0049][0050]

制备方法:

[0051]

实施例1

[0052]

(1)原料预处理

[0053]

将原料cr粉、la粉和y粉在无水乙醇中进行湿式球磨,保护气氛为氮气,磨球为硬质合金,球料质量比为5:1,球磨时间为36h。球磨后在氮气和氧气的混合气体中进行干燥,其中氧气的含量为2vol.%,干燥时间为8h,干燥温度为50℃;

[0054]

(2)原料球磨混合

[0055]

按配方称取除cr粉、la粉和y粉外相应质量百分比的原料粉末,再加入额外添加的0.5%炭黑和5%的石蜡,将混合料放入球磨罐中进行滚筒球磨。球磨过程中球磨介质为酒精,保护气氛为氮气,磨球为硬质合金,球料比为5:1,球磨时间为72h,球磨转速为60rpm。在得到的料浆中加入步骤(1)预处理的cr粉、la粉和y粉继续进行球磨混合,球磨介质为酒精,保护气氛为氮气,磨球为硬质合金,球料比为2:1,球磨时间为12h。球磨后采用真空烘箱进行烘干,烘干温度为75℃,烘干时间为8h;

[0056]

(3)压制成型

[0057]

将步骤(1)中获得的球磨混合料放置于冷等静压模具中,通过150mpa的冷等静压压制得到空心圆柱压制坯;

[0058]

(3)烧结

[0059]

将步骤(2)中得到的冷等静压压制坯放入烧结炉中,抽真空至气压低于10-2

pa后,开始进行烧结,最高烧结温度为1200℃,保温时间为3h,冷却后得到烧结坯;

[0060]

(4)热处理

[0061]

将步骤(3)中得到的烧结坯,热处理在氮气保护下进行,在600℃、800℃各预热保温30min,淬火温度为1180℃,保温时间为60min,淬火介质为淬火油。淬火冷却到室温后洗净,放入深冷箱中进行深冷,深冷温度为-90℃,深冷时间为120min。深冷结束后取出样品,回复室温后对产品进行三次回火处理,回火温度为250℃,热处理结束后可得到成品。

[0062]

实施例2

[0063]

(1)原料预处理

[0064]

将原料cr粉、la粉和y粉在无水乙醇中进行湿式球磨,保护气氛为氮气,磨球为硬质合金,球料质量比为4:1,球磨时间为24h。球磨后在氮气和氧气的混合气体中进行干燥,其中氧气的含量为3vol.%,干燥时间为6h,干燥温度为55℃;

[0065]

(2)原料球磨混合

[0066]

按配方称取除cr粉、la粉和y粉外相应质量百分比的原料粉末,再加入额外添加的0.4%炭黑和4%的石蜡,将混合料放入球磨罐中进行滚筒球磨。球磨过程中球磨介质为酒精,保护气氛为氮气,磨球为硬质合金,球料比为6:1,球磨时间为48h,球磨转速为80rpm。在得到的料浆中加入步骤(1)预处理的cr粉、la粉和y粉继续进行球磨混合,球磨介质为酒精,保护气氛为氮气,磨球为硬质合金,球料比为1:1,球磨时间为18h。球磨后采用真空烘箱进行烘干,烘干温度为85℃,烘干时间为8h;

[0067]

(3)压制成型

[0068]

将步骤(1)中获得的球磨混合料放置于冷等静压模具中,通过160mpa的冷等静压压制得到空心圆柱压制坯;

[0069]

(4)烧结

[0070]

将步骤(2)中得到的冷等静压压制坯放入烧结炉中,抽真空至气压低于10-2

pa后,开始进行烧结,最高烧结温度为1190℃,保温时间为2h,冷却后得到烧结坯;

[0071]

(5)热处理

[0072]

将步骤(3)中得到的烧结坯,热处理在氮气保护下进行,在600℃、800℃各预热保温30min,淬火温度为1190℃,保温时间为40min,淬火介质为淬火油。淬火冷却到室温后洗净,放入深冷箱中进行深冷,深冷温度为-90℃,深冷时间为120min。深冷结束后取出样品,回复室温后对产品进行三次回火处理,回火温度为250℃,热处理结束后可得到成品。

[0073]

实施例3

[0074]

(1)原料预处理

[0075]

将原料cr粉、la粉和y粉在无水乙醇中进行湿式球磨,保护气氛为氮气,磨球为硬质合金,球料质量比为5:1,球磨时间为24h。球磨后在氮气和氧气的混合气体中进行干燥,其中氧气的含量为2vol.%,干燥时间为6h,干燥温度为60℃;

[0076]

(2)原料球磨混合

[0077]

按配方称取除cr粉、la粉和y粉外相应质量百分比的原料粉末,再加入额外添加的0.4%炭黑和5%的石蜡,将混合料放入球磨罐中进行滚筒球磨。球磨过程中球磨介质为酒

精,保护气氛为氮气,磨球为硬质合金,球料比为4:1,球磨时间为72h,球磨转速100rpm。在得到的料浆中加入步骤(1)预处理的cr粉、la粉和y粉继续进行球磨混合,球磨介质为酒精,保护气氛为氮气,磨球为硬质合金,球料比为1:1,球磨时间为24h。球磨后采用真空烘箱进行烘干,烘干温度为80℃,烘干时间为6h;

[0078]

(3)压制成型

[0079]

将步骤(1)中获得的球磨混合料放置于冷等静压模具中,通过200mpa的冷等静压压制得到空心圆柱压制坯;

[0080]

(4)烧结

[0081]

将步骤(2)中得到的冷等静压压制坯放入烧结炉中,抽真空至气压低于10-2

pa后,开始进行烧结,最高烧结温度为1200℃,保温时间为3h,冷却后得到烧结坯;

[0082]

(5)热处理

[0083]

将步骤(3)中得到的烧结坯,热处理在氮气保护下进行,在600℃、800℃各预热保温30min,淬火温度为1190℃,保温时间为60min,淬火介质为淬火油。淬火冷却到室温后洗净,放入深冷箱中进行深冷,深冷温度为-90℃,深冷时间为120min。深冷结束后取出样品,回复室温后对产品进行三次回火处理,回火温度为250℃,热处理结束后可得到成品。

[0084]

实施例4

[0085]

(1)原料预处理

[0086]

将原料cr粉、la粉和y粉在无水乙醇中进行湿式球磨,保护气氛为氮气,磨球为硬质合金,球料质量比为5:1,球磨时间为36h。球磨后在氮气和氧气的混合气体中进行干燥,其中氧气的含量为1vol.%,干燥时间为8h,干燥温度为60℃;

[0087]

(2)原料球磨混合

[0088]

按配方称取除cr粉、la粉和y粉外相应质量百分比的原料粉末,再加入额外添加的0.3%炭黑和6%的石蜡,将混合料放入球磨罐中进行滚筒球磨。球磨过程中球磨介质为酒精,保护气氛为氮气,磨球为硬质合金,球料比为5:1,球磨时间为60h,球磨转速为80rpm。在得到的料浆中加入步骤(1)预处理的cr粉、la粉和y粉继续进行球磨混合,球磨介质为酒精,保护气氛为氮气,磨球为硬质合金,球料比为2:1,球磨时间为12h。烘干温度为80℃,烘干时间为8h;

[0089]

(3)压制成型

[0090]

将步骤(1)中获得的球磨混合料放置于冷等静压模具中,通过140mpa的冷等静压压制得到空心圆柱压制坯;

[0091]

(4)烧结

[0092]

将步骤(2)中得到的冷等静压压制坯放入烧结炉中,抽真空至气压低于10-2

pa后,开始进行烧结,最高烧结温度为1190℃,保温时间为4h,冷却后得到烧结坯;

[0093]

(5)热处理

[0094]

将步骤(3)中得到的烧结坯,热处理在氮气保护下进行,在600℃、800℃各预热保温30min,淬火温度为1200℃,保温时间为60min,淬火介质为淬火油。淬火冷却到室温后洗净,放入深冷箱中进行深冷,深冷温度为-180℃,深冷时间为120min。深冷结束后取出样品,回复室温后对产品进行三次回火处理,回火温度为250℃,热处理结束后可得到成品。

[0095]

实施例5

[0096]

(1)原料预处理

[0097]

将原料cr粉、la粉和y粉在无水乙醇中进行湿式球磨,保护气氛为氮气,磨球为硬质合金,球料质量比为5:1,球磨时间为36h。球磨后在氮气和氧气的混合气体中进行干燥,其中氧气的含量为1vol.%,干燥时间为8h,干燥温度为55℃;

[0098]

(2)原料球磨混合

[0099]

按配方称取除cr粉、la粉和y粉外相应质量百分比的原料粉末,再加入额外添加的0.4%炭黑和5%的石蜡,将混合料放入球磨罐中进行滚筒球磨。球磨过程中球磨介质为酒精,保护气氛为氮气,磨球为硬质合金,球料比为6:1,球磨时间为66h,球磨转速为100rpm。在得到的料浆中加入步骤(1)预处理的cr粉、la粉和y粉继续进行球磨混合,球磨介质为酒精,保护气氛为氮气,磨球为硬质合金,球料比为2:1,球磨时间为12h,球磨后采用真空烘箱进行烘干,烘干温度为80℃,烘干时间为8h;

[0100]

(3)压制成型

[0101]

将步骤(1)中获得的球磨混合料放置于冷等静压模具中,通过180mpa的冷等静压压制得到空心圆柱压制坯;

[0102]

(4)烧结

[0103]

将步骤(2)中得到的冷等静压压制坯放入烧结炉中,抽真空至气压低于10-2

pa后,开始进行烧结,最高烧结温度为1180℃,保温时间为3h,冷却后得到烧结坯;

[0104]

(5)热处理

[0105]

将步骤(3)中得到的烧结坯,热处理在氮气保护下进行,在600℃、800℃各预热保温30min,淬火温度为1200℃,保温时间为60min,淬火介质为淬火油。淬火冷却到室温后洗净,放入深冷箱中进行深冷,深冷温度为-90℃,深冷时间为120min。深冷结束后取出样品,回复室温后对产品进行三次回火处理,回火温度为250℃,热处理结束后可得到成品。

[0106]

对比例1、对比例2、对比例3采用与实施例3相同的制备工艺。

[0107]

对比例4

[0108]

(1)原料预处理

[0109]

将原料cr粉、la粉和y粉在无水乙醇中进行湿式球磨,保护气氛为氮气,磨球为硬质合金,球料质量比为5:1,球磨时间为36h。球磨后在氮气和氧气的混合气体中进行干燥,其中氧气的含量为2vol.%,干燥时间为8h,干燥温度为50℃;

[0110]

(2)原料球磨混合

[0111]

按配方称取除cr粉、la粉和y粉外相应质量百分比的原料粉末,再加入额外添加的0.4%炭黑和5%的石蜡,将混合料放入球磨罐中进行滚筒球磨。球磨过程中球磨介质为酒精,保护气氛为氮气,磨球为硬质合金,球料比为5:1,球磨时间为72h,球磨转速为150rpm。在得到的料浆中加入步骤(1)预处理的cr粉、la粉和y粉继续进行球磨混合,球磨介质为酒精,保护气氛为氮气,磨球为硬质合金,球料比为2:1,球磨时间为12h。球磨后采用真空烘箱进行烘干,烘干温度为75℃,烘干时间为8h;

[0112]

(3)压制成型

[0113]

将步骤(1)中获得的球磨混合料放置于冷等静压模具中,通过150mpa的冷等静压压制得到空心圆柱压制坯;

[0114]

(4)烧结

[0115]

将步骤(2)中得到的冷等静压压制坯放入烧结炉中,抽真空至气压低于10-2

pa后,开始进行烧结,最高烧结温度为1150℃,保温时间为3h,冷却后得到烧结坯;

[0116]

(5)热处理

[0117]

将步骤(3)中得到的烧结坯,热处理在氮气保护下进行,在600℃、800℃各预热保温30min,淬火温度为1190℃,保温时间为60min,淬火介质为淬火油。淬火冷却到室温后洗净,放入深冷箱中进行深冷,深冷温度为-90℃,深冷时间为120min。深冷结束后取出样品,回复室温后对产品进行三次回火处理,回火温度为250℃,热处理结束后可得到成品。

[0118]

对比例5

[0119]

(1)原料球磨混合

[0120]

按配方称取相应质量百分比的原料粉末,再加入额外添加的0.4%炭黑和5%的石蜡,将混合料放入球磨罐中进行滚筒球磨。球磨过程中球磨介质为酒精,保护气氛为氮气,磨球为硬质合金,球料比为4:1,球磨时间为72h,球磨转速100rpm。球磨后采用真空烘箱进行烘干,烘干温度为80℃,烘干时间为6h;

[0121]

(2)压制成型

[0122]

将步骤(1)中获得的球磨混合料放置于冷等静压模具中,通过200mpa的冷等静压压制得到空心圆柱压制坯;

[0123]

(3)烧结

[0124]

将步骤(2)中得到的冷等静压压制坯放入烧结炉中,抽真空至气压低于10-2

pa后,开始进行烧结,最高烧结温度为1200℃,保温时间为3h,冷却后得到烧结坯;

[0125]

(4)热处理

[0126]

将步骤(3)中得到的烧结坯,热处理在氮气保护下进行,在600℃、800℃各预热保温30min,淬火温度为1190℃,保温时间为60min,淬火介质为淬火油。淬火冷却到室温后洗净,放入深冷箱中进行深冷,深冷温度为-90℃,深冷时间为120min。深冷结束后取出样品,回复室温后对产品进行三次回火处理,回火温度为250℃,热处理结束后可得到成品。

[0127]

性能检测:

[0128]

将实施例及对比例制备的采销进行性能检测。表2为实施例及对比例所制备材料的硬度、抗弯强度、冲击韧性、耐磨性、耐腐蚀性数据。其中耐磨性具体耐磨性通过往复式摩擦磨损中的磨损量表征,采用对偶件为yg8硬质合金球,载荷为80n,往复速率为3600mm/min,测试时间为10min;耐腐蚀性通过在3.5wt%的nacl溶液中的自腐蚀电流密度进行表征。

[0129]

表2实施例及对比例的性能检测结果

[0130][0131]

由表2可知,经过实施例及对比例性能对比,可得知通过本发明技术路线制备的湿式旋转模切刀辊用不锈粉末冶金高速钢,在具备了出色的耐腐蚀性能的同时,还能够保持优秀的强韧性和耐磨性。而不在本发明成分范围内的成分,将可能由于合金元素含量的不合适、烧结活性不足等因素而导致材料致密度及力学性能的下降。

[0132]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。

[0133]

由图1实施例3所制备不锈高速钢的显微组织形貌,可观察到碳化物均匀分布于材料基体中,碳化物尺寸小于5μm。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。