1.本发明涉及一种连续分离二元共晶合金的竖式真空螺旋结晶设备及方法,属于有色金属火法冶炼技术领域。

背景技术:

2.结晶分离法是利用杂质在固态主体金属和液态主体金属中溶解度的差异来实现杂质分离,属于金属-金属系异相分离,具有节能、低温操作、可分离出高纯产品等优点。我国20世纪70年代根据结晶分离法发明的电热连续结晶机是锡冶炼过程中最重要的装备之一,主要作用是实现粗锡中铅的脱除。但传统的电热连续结晶机自动化程度低、耗水量高,工人作业环境差。几十年来,我国科技人员持续对其进行了改造工作。在公开号为cn 205662564 u的专利中公开了一种电热螺旋结晶机的设备,主要是提供一种各加热段温度配比合理、单机产能高、生产过程中耗水量低的电热螺旋结晶机。在公开号为cn 206069975 u的专利中公开了一种处理粗锡的电热式螺旋结晶机,目的是改进放焊锡过程中采用电热式加热降低柴油燃烧对环境的污染,提高工人作业环境舒适度。

3.上述的螺旋结晶机处理对象均为粗锡物料,处理对象单一。目前螺旋结晶机在有色金属火法冶炼领域的应用不多,在公开号为cn 111172394 a的专利中公开了一种真空连续结晶分离提纯回收铝锡合金的设备和方法,该设备是将整套螺旋结晶机置于真空系统中,结构相对复杂,真空度难以保证,且没有实现连续进出料。

技术实现要素:

4.针对上述现有技术存在的问题及不足,本发明提供一种连续分离二元共晶合金的竖式真空螺旋结晶设备及方法。本设备和方法处理对象对含有共晶相点任意成分的二元合金,设备操作方便、强度低,处理过程无“三废”产生,最大限度保障了金属的直收率,作业环境好,过程安全可控。本发明通过以下技术方案实现。

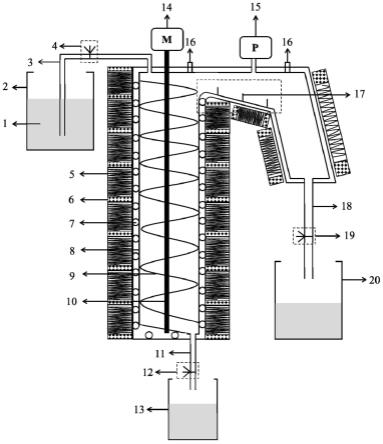

5.一种连续分离二元共晶合金的竖式真空螺旋结晶设备,包括竖式炉体、进料系统、加热系统、循环水冷却系统、转动系统、真空系统、出料系统及观测系统;所述进料系统包括熔料锅2、进料管3和进料开关4,转动系统包括旋转叶片9、转轴10和电机14,真空系统包括真空泵15和系列阀门组成;出料系统包括出料管ⅰ11、出料开关ⅰ12、挡板17、出料管ⅱ18、出料开关ⅱ19、熔体锅13和晶体锅20;进料系统中熔料锅2工作温度为300~1000℃,熔料锅2内部设有浸没在原料1熔体的进料管3入口端,进料管3出口端通过进料开关4与竖式炉体顶部密封相通,竖式炉体顶部设有电机14,电机14与密封插入到竖式炉体内筒8的转轴10连接,转轴10上设有旋转叶片9,竖式炉体顶部设有将竖式炉体抽真空至真空度为1~100pa的真空泵15,竖式炉体顶部与内筒8内侧相距1~2mm处设有倾斜角度为3

°

~7

°

的晶体熔化区(长为30~50cm,宽为15~100cm),晶体熔化区上设有错位分布布置的挡板17,内筒8外壁上设有加热系统和循环水冷却系统,晶体熔化区底部设有温度区域为350-800℃的加热系统,晶体熔化区与出料区相通,出料区

底部设有出料管ⅱ18和出料开关ⅱ19,出料管ⅱ18底部设有晶体锅20,出料区上设有加热系统,内筒8底部设有出料管ⅰ11,出料管ⅰ11通过出料开关ⅰ12与底部的熔体锅13连通,竖式炉体顶部设有观测系统的观测口16。

6.所述竖式真空螺旋结晶设备处理量为100~500公斤/天。

7.所述加热系统包括发热体5和隔热层6,发热体5为电阻丝,隔热层6为氧化铝耐火砖。

8.所述循环水冷却系统包括循环水机和循环水管7。

9.所述内筒8从上至下通过每段的加热系统和循环水冷却系统依次形成可控温度梯度逐渐降低的加热区域,顶部为高温段,底部为低温段,高温段温度为200-800℃,低温段温度为100-650℃。

10.所述电机14转速为0~50转/分钟;内筒8直径为15~100cm,高为2~5m;旋转叶片9外边缘与内筒8间距为5~20mm。

11.所述真空泵15功率为直联式双级旋片真空泵,抽气速率为15~25 l/s。

12.一种连续分离二元共晶合金的竖式真空螺旋结晶方法,其具体步骤包括:真空条件下将二元共晶合金原料从熔料锅2利用虹吸持续注入内筒8中,内筒8存在温度梯度,在电机14的转动下,晶体不断析出被传动至内筒8顶部,流入到晶体熔化区,晶体经挡板处再次熔化,再经出料开关ⅱ放出,同时定期打开出料开关ⅰ将熔体放出。

13.所述二元共晶合金原料包括锡铅合金、锡铋合金、铅铋合金或锡铝合金。

14.本发明的有益效果是:本设备和方法处理对象对含有共晶相点任意成分的二元共晶合金,原料的普适性较高,设备操作方便、强度低,处理过程无“三废”产生,最大限度保障了金属的直收率,作业环境好,过程安全可控。

15.相较于传统的结晶机槽体倾斜横向放置,本设备采用竖式可进一步利用重力加快熔体的逆流,更有利于提高晶体的纯度。同时,本设备增加了真空系统,一方面避免了金属氧化的问题,提高了金属的直收率;另一方面,真空系统下减少了热量散失,提高了能源效率。

附图说明

16.图1是本发明设备结构示意图;图2是本发明挡板分布示意图。

17.图中:1-原料;2-熔料锅;3-进料管;4-进料开关;5-发热体;6-隔热层;7-循环水管;8-桶式内衬;9-旋转叶片;10-转轴;11-出料管ⅰ;12-出料开关ⅰ;13-熔体锅;14-电机;15-真空泵;16-观测口;17-挡板;18-出料管ⅱ;19-出料开关ⅱ;20-晶体锅。

具体实施方式

18.下面结合附图和具体实施方式,对本发明作进一步说明。

19.实施例1如图1和2所示,该连续分离二元共晶合金的竖式真空螺旋结晶设备,包括竖式炉体、进料系统、加热系统、循环水冷却系统、转动系统、真空系统、出料系统及观测系统;

所述进料系统包括熔料锅2、进料管3和进料开关4,转动系统包括旋转叶片9、转轴10和电机14,真空系统包括真空泵15和系列阀门组成;出料系统包括出料管ⅰ11、出料开关ⅰ12、挡板17、出料管ⅱ18、出料开关ⅱ19、熔体锅13和晶体锅20;进料系统中熔料锅2工作温度为300~1000℃,熔料锅2内部设有浸没在原料1熔体的进料管3入口端,进料管3出口端通过进料开关4与竖式炉体顶部密封相通,竖式炉体顶部设有电机14,电机14与密封插入到竖式炉体内筒8的转轴10连接,转轴10上设有旋转叶片9,竖式炉体顶部设有将竖式炉体抽真空至真空度为1~100pa的真空泵15,竖式炉体顶部与内筒8内侧相距1~2mm处设有倾斜角度为3

°

的晶体熔化区(长为30cm,宽为15cm),晶体熔化区上设有错位分布布置的挡板17,内筒8外壁上设有加热系统和循环水冷却系统,体熔化区底部设有温度区域为350-800℃的加热系统,晶体熔化区与出料区相通,出料区底部设有出料管ⅱ18和出料开关ⅱ19,出料管ⅱ18底部设有晶体锅20,出料区上设有加热系统,内筒8底部设有出料管ⅰ11,出料管ⅰ11通过出料开关ⅰ12与底部的熔体锅13连通,竖式炉体顶部设有观测系统的观测口16。

20.其中竖式真空螺旋结晶设备处理量为100~500公斤/天;加热系统包括发热体5和隔热层6,发热体5为电阻丝,隔热层6为氧化铝耐火砖;循环水冷却系统包括循环水机和循环水管7;内筒8从上至下通过每段的加热系统和循环水冷却系统依次形成可控温度梯度逐渐降低的加热区域,顶部为高温段,底部为低温段,高温段温度为200-800℃,低温段温度为100-650℃;所述电机14转速为0~50转/分钟;内筒8直径为15cm,高为2m;旋转叶片9外边缘与内筒8间距为5mm。

21.所述真空泵15功率为直联式双级旋片真空泵,抽气速率为15~25 l/s。

22.该连续分离二元共晶合金的竖式真空螺旋结晶方法,其具体步骤包括:(1)将100公斤锡铅二元合金(成分:sn90%、pb10%)在工作温度为500℃的熔料锅2中熔化,关闭进料开关4、出料开关ⅰ12和出料开关ⅱ19,启动真空泵15,使竖式炉体内压力低于100pa,并设置内筒8顶部温度232℃,低部温度183℃,启动加热系统;(2)待竖式炉体温度梯度稳定后,打开进料管开关4,同时启动电机14,以3转/分钟的速度运行;(3)通过观测口16查看晶体情况,晶体熔化区温度设为350℃,不定期打开出料开关,将熔体和晶体放出,最终得到含铅38.4%的焊锡和含锡99.6%的精锡产品。

23.本实施例中采用该连续分离二元共晶合金的竖式真空螺旋结晶设备,与传统电热结晶机相比,金属锡的直收率提高了5%,能源效率提高了8%。

24.实施例2如图1和2所示,该连续分离二元共晶合金的竖式真空螺旋结晶设备,包括竖式炉体、进料系统、加热系统、循环水冷却系统、转动系统、真空系统、出料系统及观测系统;所述进料系统包括熔料锅2、进料管3和进料开关4,转动系统包括旋转叶片9、转轴10和电机14,真空系统包括真空泵15和系列阀门组成;出料系统包括出料管ⅰ11、出料开关ⅰ12、挡板17、出料管ⅱ18、出料开关ⅱ19、熔体锅13和晶体锅20;进料系统中熔料锅2工作温度为300~1000℃,熔料锅2内部设有浸没在原料1熔体的进料管3入口端,进料管3出口端通过进料开关4与竖式炉体顶部密封相通,竖式炉体顶部

设有电机14,电机14与密封插入到竖式炉体内筒8的转轴10连接,转轴10上设有旋转叶片9,竖式炉体顶部设有将竖式炉体抽真空至真空度为1~100pa的真空泵15,竖式炉体顶部与内筒8内侧相距1~2mm处设有倾斜角度为7

°

的晶体熔化区(长为50cm,宽为100cm),晶体熔化区上设有错位分布布置的挡板17,内筒8外壁上设有加热系统和循环水冷却系统,晶体熔化区底部设有温度区域为350-800℃的加热系统,晶体熔化区与出料区相通,出料区底部设有出料管ⅱ18和出料开关ⅱ19,出料管ⅱ18底部设有晶体锅20,出料区上设有加热系统,内筒8底部设有出料管ⅰ11,出料管ⅰ11通过出料开关ⅰ12与底部的熔体锅13连通,竖式炉体顶部设有观测系统的观测口16。

25.其中竖式真空螺旋结晶设备处理量为100~500公斤/天;加热系统包括发热体5和隔热层6,发热体5为电阻丝,隔热层6为氧化铝耐火砖;循环水冷却系统包括循环水机和循环水管7;内筒8从上至下通过每段的加热系统和循环水冷却系统依次形成可控温度梯度逐渐降低的加热区域,顶部为高温段,底部为低温段,高温段温度为200-800℃,低温段温度为100-650℃;所述电机14转速为0~50转/分钟;内筒8直径为100cm,高为5m;旋转叶片9外边缘与内筒8间距为20mm。

26.所述真空泵15功率为直联式双级旋片真空泵,抽气速率为15~25 l/s。

27.该连续分离二元共晶合金的竖式真空螺旋结晶方法,其具体步骤包括:(1)将500公斤锡铅二元合金(成分:sn95%、pb5%)在工作温度为300℃的熔料锅2中熔化,关闭进料开关4、出料开关ⅰ12和出料开关ⅱ19,启动真空泵15,使竖式炉体内压力低于100pa,并设置内筒8顶部温度232℃,低部温度183℃,启动加热系统;(2)待竖式炉体温度梯度稳定后,打开进料管开关4,同时启动电机14,以2转/分钟的速度运行;(3)通过观测口16查看晶体情况,晶体熔化区温度设为350℃,不定期打开出料开关,将熔体和晶体放出,最终得到含铅37.8%的焊锡和含锡99.9%的精锡产品。

28.本实施例中采用该连续分离二元共晶合金的竖式真空螺旋结晶设备,与传统电热结晶机相比,金属锡的直收率提高了4%,能源效率提高了15%。

29.实施例3如图1和2所示,该连续分离二元共晶合金的竖式真空螺旋结晶设备,包括竖式炉体、进料系统、加热系统、循环水冷却系统、转动系统、真空系统、出料系统及观测系统;所述进料系统包括熔料锅2、进料管3和进料开关4,转动系统包括旋转叶片9、转轴10和电机14,真空系统包括真空泵15和系列阀门组成;出料系统包括出料管ⅰ11、出料开关ⅰ12、挡板17、出料管ⅱ18、出料开关ⅱ19、熔体锅13和晶体锅20;进料系统中熔料锅2工作温度为300~1000℃,熔料锅2内部设有浸没在原料1熔体的进料管3入口端,进料管3出口端通过进料开关4与竖式炉体顶部密封相通,竖式炉体顶部设有电机14,电机14与密封插入到竖式炉体内筒8的转轴10连接,转轴10上设有旋转叶片9,竖式炉体顶部设有将竖式炉体抽真空至真空度为1~100pa的真空泵15,竖式炉体顶部与内筒8内侧相距1~2mm处设有倾斜角度为6

°

的晶体熔化区(长为40 cm,宽为80 cm),晶体熔化区上设有错位分布布置的挡板17,内筒8外壁上设有加热系统和循环水冷却系统,晶体熔化区底部设有温度区域为350-800℃的加热系统,晶体熔化区与出料区相通,出料区底部设有

出料管ⅱ18和出料开关ⅱ19,出料管ⅱ18底部设有晶体锅20,出料区上设有加热系统,内筒8底部设有出料管ⅰ11,出料管ⅰ11通过出料开关ⅰ12与底部的熔体锅13连通,竖式炉体顶部设有观测系统的观测口16。

30.其中竖式真空螺旋结晶设备处理量为100~500公斤/天;加热系统包括发热体5和隔热层6,发热体5为电阻丝,隔热层6为氧化铝耐火砖;循环水冷却系统包括循环水机和循环水管7;内筒8从上至下通过每段的加热系统和循环水冷却系统依次形成可控温度梯度逐渐降低的加热区域,顶部为高温段,底部为低温段,高温段温度为200-800℃,低温段温度为100-650℃;所述电机14转速为0~50转/分钟;内筒8直径为80cm,高为4m;旋转叶片9外边缘与内筒8间距为15mm。

31.所述真空泵15功率为直联式双级旋片真空泵,抽气速率为15~25 l/s。

32.该连续分离二元共晶合金的竖式真空螺旋结晶方法,其具体步骤包括:(1)将500公斤锡铝二元合金(成分:sn20%、al80%)在工作温度为1000℃的熔料锅2中熔化,关闭进料开关4、出料开关ⅰ12和出料开关ⅱ19,启动真空泵15,使竖式炉体内压力低于100pa,并设置内筒8顶部温度232℃,低部温度183℃,启动加热系统;(2)待竖式炉体温度梯度稳定后,打开进料管开关4,同时启动电机14,以2转/分钟的速度运行;(3)通过观测口16查看晶体情况,晶体熔化区温度设为800℃,不定期打开出料开关,将熔体和晶体放出,最终得到含锡85%的粗锡和含铝99%的粗铝。

33.本实施例中采用该连续分离二元共晶合金的竖式真空螺旋结晶设备,与电解法相比,金属铝的直收率分别提高了21%,能源效率提高了27%。

34.实施例4如图1和2所示,该连续分离二元共晶合金的竖式真空螺旋结晶设备,包括竖式炉体、进料系统、加热系统、循环水冷却系统、转动系统、真空系统、出料系统及观测系统;所述进料系统包括熔料锅2、进料管3和进料开关4,转动系统包括旋转叶片9、转轴10和电机14,真空系统包括真空泵15和系列阀门组成;出料系统包括出料管ⅰ11、出料开关ⅰ12、挡板17、出料管ⅱ18、出料开关ⅱ19、熔体锅13和晶体锅20;进料系统中熔料锅2工作温度为300~1000℃,熔料锅2内部设有浸没在原料1熔体的进料管3入口端,进料管3出口端通过进料开关4与竖式炉体顶部密封相通,竖式炉体顶部设有电机14,电机14与密封插入到竖式炉体内筒8的转轴10连接,转轴10上设有旋转叶片9,竖式炉体顶部设有将竖式炉体抽真空至真空度为1~100pa的真空泵15,竖式炉体顶部与内筒8内侧相距1~2mm处设有倾斜角度为6

°

的晶体熔化区(长为45cm,宽为85cm),晶体熔化区上设有错位分布布置的挡板17,内筒8外壁上设有加热系统和循环水冷却系统,晶体熔化区底部设有温度区域为350-800℃的加热系统,晶体熔化区与出料区相通,出料区底部设有出料管ⅱ18和出料开关ⅱ19,出料管ⅱ18底部设有晶体锅20,出料区上设有加热系统,内筒8底部设有出料管ⅰ11,出料管ⅰ11通过出料开关ⅰ12与底部的熔体锅13连通,竖式炉体顶部设有观测系统的观测口16。

35.其中竖式真空螺旋结晶设备处理量为100~500公斤/天;加热系统包括发热体5和隔热层6,发热体5为电阻丝,隔热层6为氧化铝耐火砖;循环水冷却系统包括循环水机和循

环水管7;内筒8从上至下通过每段的加热系统和循环水冷却系统依次形成可控温度梯度逐渐降低的加热区域,顶部为高温段,底部为低温段,高温段温度为200-800℃,低温段温度为100-650℃;所述电机14转速为0~50转/分钟;内筒8直径为65cm,高为4m;旋转叶片9外边缘与内筒8间距为18mm。

36.所述真空泵15功率为直联式双级旋片真空泵,抽气速率为15~25 l/s。

37.该连续分离二元共晶合金的竖式真空螺旋结晶方法,其具体步骤包括:(1)将200公斤铅铋二元合金(成分:pb62.5 %,bi37.5%)在工作温度为400℃的熔料锅2中熔化,关闭进料开关4、出料开关ⅰ12和出料开关ⅱ19,启动真空泵15,使竖式炉体内压力低于100pa,并设置内筒8顶部温度232℃,低部温度183℃,启动加热系统;(2)待竖式炉体温度梯度稳定后,打开进料管开关4,同时启动电机14,以2转/分钟的速度运行;(3)通过观测口16查看晶体情况,晶体熔化区温度设为400℃,不定期打开出料开关,将熔体和晶体放出,最终得到含铋77%的粗铋和含铅98.7%的粗铅。

38.本实施例中采用该连续分离二元共晶合金的竖式真空螺旋结晶设备,与电解法相比,金属铅直收率提高了18%,能源效率提高了22%。

39.以上结合附图对本发明的具体实施方式作了详细说明,但是本发明并不限于上述实施方式,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。