1.本发明公开了一种高速钢复合轧辊及其制备方法,特别涉及一种耐磨低合金高速钢复合轧辊及其制备方法,属于轧辊技术领域。

背景技术:

2.轧机是实现金属轧制过程的设备,泛指完成轧材生产全过程的装备,轧辊是轧钢生产中的重要消耗工具,轧辊质量的好坏不仅影响着轧材的表面质量,而且还影响轧机的作业率,轧辊在工作时会与轧材产生剧烈的摩擦,轧辊会不可避免的造成磨损。磨损已是轧辊失效的主要形式之一,因此,研究和发展新一代耐磨轧辊,减少磨损,具有极其重要的意义。为了提高轧辊材料的强度、硬度和耐磨性,国内外已成功开发了多种性能优异的高速钢轧辊。中国发明专利cn113621877a公开了一种棒线材轧机的离心复合高速钢轧辊,其特征在于:所述棒线材轧机的离心复合高速钢轧辊由外层、一次芯部、二次芯部离心复合浇铸而成;所述外层化学成分及重量百分比为:c:1.8-2.0%,si:0.65-0.75%,mn:0.35-0.45%,p≤0.05%,s≤0.03%,cr:4.4-4.6%,ni:0.5-0.7%,mo:5.9-6.1%,v:5.9-6.1%,其余为铁及不可避免的杂质元素;所述一次芯部化学成分及重量百分比为:c:1.0-1.1%,si:1.5-1.6%,mn:0.4-0.5%,p≤0.05%,s≤0.03%,cr≤0.2%,ni≤0.2%,mo≤0.2%,其余为铁及不可避免的杂质元素;所述二次芯部化学成分及重量百分比为:c:3.3-3.4%,si:2.1-2.4%,mn:0.4-0.5%,p≤0.08%,s≤0.015%,cr:0.1-0.2%,ni:0.4-0.5%,mo≤0.1%,v≤0.05%,w≤0.05%,mg:0.03-0.06%,re0.01-0.03%,其余为铁及不可避免的杂质元素。中国发明专利cn112831719a还公开了一种耐用型高速钢轧辊及其制造方法,包括辊颈和由工作层、芯部构成辊身,工作层的化学成分为:1.5-2.5%c,0.90~1.50%si,0.40~1.40%mn,p≤0.03%;s≤0.03%,9.00~14.00%cr,0.50~2.00%ni,7.00~12.00%mo,1.00-3.00%v,0.5-2.5%w,0.10-1.00%nb,其余为fe和不可避免的杂质。该发明通过设计合理的合金成分和热处理工艺,有效解决了常规高速钢材质在热轧板带精轧前段使用时存在热裂严重、事故损耗大的问题,提高了高速钢材质轧辊的适用性。

3.中国发明专利cn110000362a公开了一种高钨钒高速钢耐磨轧辊及其制造方法,采用电炉分别熔炼外层高速钢钢水和辊芯铁水,先在电炉内熔炼轧辊外层高速钢,并将炉内钢水的化学组成及其质量分数控制在10.23-10.67%w,1.76-1.94%mo,2.81-2.97%c,≤0.035%p,≤0.030%s,6.15-6.42%cr,2.27-2.46%nb,2.24-2.41%si,0.64-0.83%mn,余量为fe及其他不可避免的杂质,然后将钢水升温至1653-1677℃,依次加入铝和钒铁,再在钢包内加入多元合金颗粒,并在立式离心机上浇注成轧辊,经热处理后,具有良好的强韧性和优异的耐磨性,用于轧制高强度低合金热轧螺纹钢,使用效果优异。中国发明专利cn111101062a还公开了一种热轧改良的离心复合铸造的高nb高速钢轧辊,包括以下质量百分比的组分:1.50~1.70%的c,1.40~1.60%的si,0.60~1.00%的mn,1.00~1.50%的ni,5.00~8.00%的cr,3.00~5.00%的mo,1.00~3.00%的w,4.00~6.00%的nb,1.00~2.00%的v,≤0.03%的s,≤0.03%的p,其余为fe及不可避免的杂质。同时,该发明还公开

了上述高nb高速钢轧辊的制备方法。本发明替代热轧粗轧工作辊较长使用的高铬钢轧辊,打破传统的离心复合高速钢的成份限制,此产品可以覆盖目前热轧机架上的全部工作辊,也可以用于棒线轧辊上,并保证了整个轧辊耐磨性的一致性。中国发明专利cn107475641a还公开了一种高速钢轧辊的制备方法,其特征在于,包括以下步骤:s001:分别熔炼辊身外层钢水、中间层半钢钢水和芯部球墨铸铁铁水,待用;所述辊身外层钢水包括以下重量百分比组分:c:1.5%~2.5%,si:0.5%~1.5%,mn:0.5%~1.2%,v:2%~5%,cr:3%~8%,ni:0.6%~1%,mo:2%~5%,w:0.5%~2%,zr:0.5%~2%,n:0.1%~0.5%,以及余量fe;s002:根据离心铸造法,采用所述辊身外层钢水、中间层半钢钢水和芯部球墨铸铁铁水依次浇注轧辊的辊身外层、中间层和芯部,得高速钢轧辊铸坯;s003:待所述高速钢轧辊铸坯浇注完毕24h~48h后,取出并冷却至常温,进行淬火和二次回火处理;即得高速钢轧辊。中国发明专利cn 106435370a还公开了一种冷轧高强汽车板专用高速钢轧辊的制造方法,包括按照化学成分及重量百分比冶炼和锻造辊坯、预备热处理以及最终热处理,其特征在于:所述最终热处理包括采用保护气氛炉通过亚温淬火 油冷以及两次回火处理;所述亚温淬火的加热温度为1100~1160℃;两次回火处理的温度为510~540℃;所述化学成分及重量百分比如下:碳0.80~0.90%;硅0.20~0.45%;锰0.15~0.40%;铬3.55~3.70%;钼4.25~4.40%;钒1.50~1.70%;钨5.30~5.45%;磷≤0.030%;硫≤0.030%;其余为铁和不可避免的杂质。中国发明专利cn105618715a还公开了一种耐磨高速钢复合轧辊及其制备方法,复合轧辊由辊身高速钢和辊芯球墨铸铁通过离心复合铸造成一体,辊身钢水的化学组成及其质量分数控制在1.5-2.4%c、3.5-6.0%cr、3.5-6.0%mo、3.5-6.0%v、1.5-3.5%w、0.6-1.2%nb、0.5-1.2%ni、0.3-0.8%si、0.3-0.8%mn、s≤0.04%、p≤0.04%,余量fe,对辊身钢水进行脱氧并采用多元微合金线对钢水进行炉外变质处理,然后在离心机上浇注成轧辊,辊芯采用球墨铸铁,轧辊经淬火后回火处理,具有硬度高、强韧性和耐磨性好等特点,具有优异的使用效果。

4.上述高速钢轧辊尽管具有优异的耐磨性,但是,高速钢轧辊中含有较多价格昂贵的钨、钼、钒、铌、镍等合金元素,导致高速钢轧辊生产成本急剧升高。因此降低高速钢轧辊中贵重合金元素加入量,降低高速钢轧辊成本,是高速钢轧辊重要的发展趋势。

技术实现要素:

5.本发明目的是在高速钢轧辊中加入较多廉价的铝、硼、钛、锰、氮和硅元素,降低高速钢轧辊中钨、钼、钒、铌、镍等昂贵合金元素加入量,从而获得耐磨低合金高速钢轧辊。本发明一种耐磨低合金高速钢复合轧辊及其制备方法的具体工艺步骤如下:

6.①

采用废钢、增碳剂、硅铁、含氮锰铁、含氮铬铁、硼铁、金属铝、钛铁、钼铁和钨铁配料,使用中频感应电炉熔炼钢水;先将废钢、增碳剂、钼铁、钨铁和含氮铬铁混合加热熔化,钢水熔清后,加入硅铁和含氮锰铁;将钢水升温至1583-1611℃,继续加入金属铝,3-5分钟后,加入经750-850℃预热1.5-2.0小时,且颗粒尺寸为3-8mm的钛铁和硼铁;并将炉内钢水的化学组成及质量分数控制在:0.87-0.98%c,2.24-2.39%b,2.26-2.47%si,1.83-1.96%al,3.34-3.51%mn,1.82-1.97%cr,0.23-0.29%n,1.63-1.80%mo,3.56-3.70%ti,0.35-0.47%w,《0.035%s,《0.035%p,余量fe,然后将钢水升温至1618-1625℃后出炉到钢包;

7.②

钢水全部进入钢包后,用喂丝机将含有纳米nbc颗粒和稀土镁合金的合金线喂入钢水内,合金线插入到钢包内钢水下部,合金线头部离钢包底部距离60-100mm;合金线由低碳钢带和包裹在钢带内的纳米nbc颗粒和稀土镁合金粉组成;低碳钢带的化学组成及其质量分数为:0.008-0.03%c,0.66-0.80%si,0.34-0.61%mn,0.48-0.66%zn,0.82-0.95%te,4.57-4.81%bi,《0.035%s,《0.040%p,余量fe;合金线直径φ3-4mm;合金线加入量占进入钢包内钢水质量分数的1.2-1.5%;合金线中,纳米nbc颗粒、稀土镁合金粉和低碳钢带分别占合金线质量分数的26-28%、29-33%和40-43%;稀土镁合金粉的尺寸为25-30μm;

8.③

钢水经扒渣、静置后,当钢水温度降至1463-1486℃,将钢水浇入安装在离心铸造机上的金属铸型内,铸型转速950-1080rpm;钢水全部进入铸型后,往铸型内加入o型玻璃渣,o型玻璃渣加入量按每平方米的高速钢轧辊辊套内表面积加入1.0-1.2kg的量(1.0-1.2kg/m2)计;钢水全部凝固后,停机取出高速钢辊套,打磨后进行粗加工;

9.④

粗加工后的高速钢辊套随炉加热至1150-1180℃,保温150-180分钟后,油冷淬火,然后加热至605-620℃,保温4-6小时后炉冷至温度280-330℃,出炉,并与中碳钢辊轴热装复合于一体,过盈量0.12-0.16mm,最后空冷至室温,经精加工后即可获得耐磨低合金高速钢复合轧辊。

10.如上所述稀土镁合金粉的化学组成及质量分数为:11.05-11.37%mg,2.06-2.33%re,40.24-40.67%si,2.11-2.48%ca,fe余量。

11.本发明主要特点是在高速钢轧辊中加入较多廉价的铝、硼、钛、锰、氮和硅元素,降低高速钢轧辊中钨、钼、钒、铌、镍等昂贵合金元素加入量,从而获得耐磨低合金高速钢轧辊。本发明采用废钢、增碳剂、硅铁、含氮锰铁、含氮铬铁、硼铁、金属铝、钛铁、钼铁和钨铁配料,使用中频感应电炉熔炼钢水。本发明所有原料全部在国内可以采购,原料供应充足,来源方便。本发明先将废钢、增碳剂、钼铁、钨铁和含氮铬铁混合加热熔化,这些原料熔点高,不易氧化,元素烧损少,因此先放入炉内混合加热熔化。钢水熔清后,加入硅铁和含氮锰铁,硅铁和含氮锰铁除了硅、锰、氮的合金化作用外,硅和锰的加入,还有很好的钢水预脱氧效果。

12.然后将钢水升温至1583-1611℃,继续加入金属铝,3-5分钟后,加入经750-850℃预热1.5-2.0小时,且颗粒尺寸为3-8mm的钛铁和硼铁。这样可以缩短铝、钛铁、硼铁的熔化时间,防止铝、钛和硼元素的氧化烧损,提高铝、钛和硼元素的冶炼收得率。本发明最终将炉内钢水的化学组成及质量分数控制在:0.87-0.98%c,2.24-2.39%b,2.26-2.47%si,1.83-1.96%al,3.34-3.51%mn,1.82-1.97%cr,0.23-0.29%n,1.63-1.80%mo,3.56-3.70%ti,0.35-0.47%w,《0.035%s,《0.035%p,余量fe,然后将钢水升温至1618-1625℃后出炉到钢包。本发明中,加入2.24-2.39%b和3.56-3.70%ti,可以在轧辊中生成高硬度的tib和tib2耐磨硬质相,显著提高轧辊硬度和耐磨性。硅和铝是非碳化物和硼化物生成元素,固溶于基体,可以提高基体红硬性和高温耐磨性,因此本发明轧辊材料中加入2.26-2.47%si和1.83-1.96%al。但是,硅、铝的大量加入,会降低高速钢的淬透性,因此,本发明中,加入3.34-3.51%mn和0.23-0.29%n,可以克服硅、铝加入导致淬透性下降的不足,使本发明轧辊材料在具有优异高温耐磨性前提下,还有良好淬透性,使轧辊工作层硬度均匀,确保低合金高速钢轧辊具有优异的使用效果。

13.本发明钢水全部进入钢包后,用喂丝机将含有纳米nbc颗粒和稀土镁合金的合金线喂入钢水内,合金线插入到钢包内钢水下部,合金线头部离钢包底部距离60-100mm。合金线由低碳钢带和包裹在钢带内的纳米nbc颗粒和稀土镁合金粉组成。低碳钢带的化学组成及其质量分数为:0.008-0.03%c,0.66-0.80%si,0.34-0.61%mn,0.48-0.66%zn,0.82-0.95%te,4.57-4.81%bi,《0.035%s,《0.040%p,余量fe;合金线直径φ3-4mm。nbc硬度高达1900hv,加入适量nbc颗粒到高速钢轧辊中,可以显著提高轧辊耐磨性。但是nbc脆性大,加入的nbc颗粒尺寸过大,使用过程中nbc颗粒易发生脆裂,其优异的抗磨性发挥不出来,因此本发明加入纳米nbc颗粒。但是,纳米nbc颗粒直接加入钢水中易出现团聚,在轧辊中分布不均,不利于轧辊耐磨性的显著提高。为了解决纳米nbc颗粒的团聚问题,本发明将纳米nbc颗粒和稀土镁合金粉一起加入钢水中,稀土镁合金粉的化学组成及质量分数为:11.05-11.37%mg,2.06-2.33%re,40.24-40.67%si,2.11-2.48%ca,fe余量。利用镁元素熔化和气化温度低,加入刚水中易引起钢水翻腾,促进纳米nbc颗粒在钢水中的弥散分布。本发明用喂丝机将含有纳米nbc颗粒和稀土镁合金的合金线喂入钢水内,合金线加入量占进入钢包内钢水质量分数的1.2-1.5%;合金线中,纳米nbc颗粒、稀土镁合金粉和低碳钢带分别占合金线质量分数的26-28%、29-33%和40-43%;稀土镁合金粉的尺寸为25-30μm,低碳钢带的化学组成及其质量分数为:0.008-0.03%c,0.66-0.80%si,0.34-0.61%mn,0.48-0.66%zn,0.82-0.95%te,4.57-4.81%bi,《0.035%s,《0.040%p,余量fe。低碳钢带中含有0.82-0.95%te,4.57-4.81%bi,可以防止高速钢轧辊中因大量硅和铝的加入,导致出现大块状石墨组织,使低合金高速钢轧辊中的石墨以细小的点状石墨形式出现,均匀分布在基体组织中。低合金高速钢轧辊中析出细小的点状石墨,可以提高轧辊的疲劳抗力,防止轧辊使用过程中发生粘钢现象,显著改善轧材表面质量。

14.本发明钢水经扒渣、静置后,当钢水温度降至1463-1486℃,将钢水浇入安装在离心铸造机上的金属铸型内,铸型转速950-1080rpm;钢水全部进入铸型后,往铸型内加入o型玻璃渣,o型玻璃渣加入量按每平方米的高速钢轧辊辊套内表面积加入1.0-1.2kg的量(1.0-1.2kg/m2)计;钢水全部凝固后,停机取出高速钢辊套,打磨后进行粗加工。采用离心铸造方法生产轧辊,效率高,轧辊组织致密,外观质量好,加工量少,加工效率高。钢水全部进入铸型后,往铸型内加入o型玻璃渣,可以改善轧辊内表面质量,提高轧辊加工效率。粗加工后的高速钢辊套随炉加热至1150-1180℃,保温150-180分钟后,油冷淬火,可以使轧辊的基体组织由铸态的珠光体 铁素体,转变成高硬度马氏体基体,从而提高轧辊耐磨性。然后加热至605-620℃,保温4-6小时后炉冷至温度280-330℃,出炉,并与中碳钢辊轴热装复合于一体,过盈量0.12-0.16mm,最后空冷至室温,经精加工后即可获得耐磨低合金高速钢复合轧辊。

15.本发明与现有技术相比具有以下优点:

16.1)本发明轧辊中不含价格昂贵的钒、钴、镍等合金元素,钨、钼加入量少,用廉价的铝、硼、硅、锰、氮,取代昂贵合金元素,使轧辊制造成本显著下降,比常用高碳高钒高速钢轧辊降低30%以上;

17.2)本发明轧辊通过提高硅、铝加入量,并在炉外通过喂丝机加入适量铋和碲,使低合金高速钢轧辊中的石墨以细小的点状石墨形式出现,均匀分布在基体组织中,显著提高轧辊的疲劳抗力,防止轧辊使用过程中发生粘钢现象,显著改善轧材表面质量;

18.3)本发明轧辊室温硬度大于86hsd,冲击韧性大于20j/cm2,抗弯强度大于2800mpa,具有优异的力学性能,本发明轧辊具有优异的使用效果,在热轧棒材轧机精轧机组使用,耐磨性比高镍铬无线冷硬铸铁轧辊提高6倍以上,也比常用高碳高钒高速钢轧辊提高40%以上。

附图说明

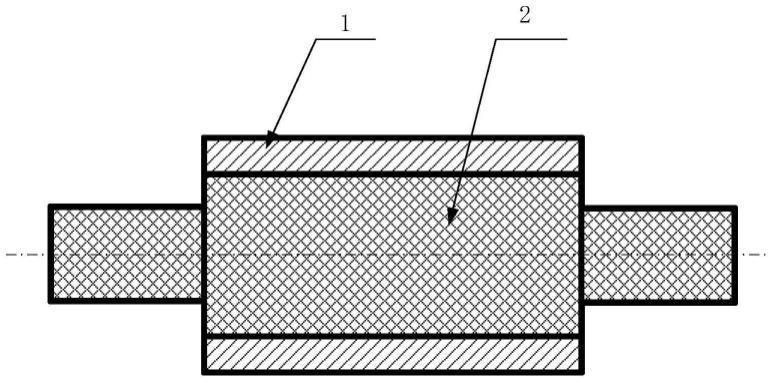

19.图1耐磨低合金高速钢复合轧辊示意图

20.1-高速钢复合轧辊辊身(辊套),2-辊轴。

具体实施方式

21.以下结合实施例对本发明做进一步详述,但本发明并不限于以下实施例。

22.实施例1:

23.一种耐磨低合金高速钢复合轧辊及其制备方法,由低合金高速钢辊套1和辊轴2热装复合于一体,具体工艺步骤如下:

24.①

采用废钢、增碳剂、硅铁、含氮锰铁、含氮铬铁、硼铁、金属铝、钛铁、钼铁和钨铁配料,使用中频感应电炉熔炼钢水;先将废钢、增碳剂、钼铁、钨铁和含氮铬铁混合加热熔化,钢水熔清后,加入硅铁和含氮锰铁;将钢水升温至1583℃,继续加入金属铝,3分钟后,加入经750℃预热2.0小时,且颗粒尺寸为3-8mm的钛铁和硼铁;并将炉内钢水的化学组成及质量分数控制在:0.87%c,2.39%b,2.26%si,1.96%al,3.34%mn,1.97%cr,0.23%n,1.80%mo,3.56%ti,0.47%w,0.031%s,0.034%p,余量fe,然后将钢水升温至1618℃后出炉到钢包;

25.②

钢水全部进入钢包后,用喂丝机将含有纳米nbc颗粒和稀土镁合金的合金线喂入钢水内,合金线插入到钢包内钢水下部,合金线头部离钢包底部距离60mm;合金线由低碳钢带和包裹在钢带内的纳米nbc颗粒和稀土镁合金粉(所述稀土镁合金粉的化学组成及质量分数为:11.05%mg,2.33%re,40.24%si,2.48%ca,fe余量)组成;低碳钢带的化学组成及其质量分数为:0.008%c,0.80%si,0.34%mn,0.66%zn,0.82%te,4.81%bi,0.028%s,0.033%p,余量fe;合金线直径φ3mm;合金线加入量占进入钢包内钢水质量分数的1.2%;合金线中,纳米nbc颗粒、稀土镁合金粉和低碳钢带分别占合金线质量分数的26%、33%和41%;稀土镁合金粉的尺寸为25-30μm;

26.③

钢水经扒渣、静置后,当钢水温度降至1463℃,将钢水浇入安装在卧式离心铸造机上的金属铸型内,铸型转速950rpm;钢水全部进入铸型后,往铸型内加入o型玻璃渣,o型玻璃渣加入量按每平方米的高速钢轧辊辊套1内表面积加入1.0kg的量(1.0kg/m2)计;钢水全部凝固后,停机取出高速钢辊套1,打磨后进行粗加工;

27.④

粗加工后的高速钢辊套1随炉加热至1150℃,保温180分钟后,油冷淬火,然后加热至605℃,保温6小时后炉冷至温度280℃,出炉,并与35crmo中碳钢辊轴2热装复合于一体,过盈量0.12mm,最后空冷至室温,经精加工后即可获得耐磨低合金高速钢复合轧辊。轧辊辊套力学性能见表1。

28.表1轧辊辊套力学性能

29.硬度/hsd冲击韧性,j/cm2抗弯强度/mpa

86.321.72869.4

30.实施例2:

31.一种耐磨低合金高速钢复合轧辊及其制备方法,由低合金高速钢辊套1和辊轴2热装复合于一体,具体工艺步骤如下:

32.①

采用废钢、增碳剂、硅铁、含氮锰铁、含氮铬铁、硼铁、金属铝、钛铁、钼铁和钨铁配料,使用中频感应电炉熔炼钢水;先将废钢、增碳剂、钼铁、钨铁和含氮铬铁混合加热熔化,钢水熔清后,加入硅铁和含氮锰铁;将钢水升温至1611℃,继续加入金属铝,5分钟后,加入经850℃预热1.5小时,且颗粒尺寸为3-8mm的钛铁和硼铁;并将炉内钢水的化学组成及质量分数控制在:0.98%c,2.24%b,2.47%si,1.83%al,3.51%mn,1.82%cr,0.29%n,1.63%mo,3.70%ti,0.35%w,0.021%s,0.028%p,余量fe,然后将钢水升温至1625℃后出炉到钢包;

33.②

钢水全部进入钢包后,用喂丝机将含有纳米nbc颗粒和稀土镁合金的合金线喂入钢水内,合金线插入到钢包内钢水下部,合金线头部离钢包底部距离100mm;合金线由低碳钢带和包裹在钢带内的纳米nbc颗粒和稀土镁合金粉(所述稀土镁合金粉的化学组成及质量分数为:11.37%mg,2.06%re,40.67%si,2.11%ca,fe余量)组成;低碳钢带的化学组成及其质量分数为:0.03%c,0.66%si,0.61%mn,0.48%zn,0.95%te,4.57%bi,0.030%s,0.035%p,余量fe;合金线直径φ4mm;合金线加入量占进入钢包内钢水质量分数的1.5%;合金线中,纳米nbc颗粒、稀土镁合金粉和低碳钢带分别占合金线质量分数的28%、29%和43%;稀土镁合金粉的尺寸为25-30μm;

34.③

钢水经扒渣、静置后,当钢水温度降至1486℃,将钢水浇入安装在卧式离心铸造机上的金属铸型内,铸型转速1080rpm;钢水全部进入铸型后,往铸型内加入o型玻璃渣,o型玻璃渣加入量按每平方米的高速钢轧辊辊套1内表面积加入1.2kg的量(1.0kg/m2)计;钢水全部凝固后,停机取出高速钢辊套1,打磨后进行粗加工;

35.④

粗加工后的高速钢辊套1随炉加热至1180℃,保温150分钟后,油冷淬火,然后加热至620℃,保温4小时后炉冷至温度330℃,出炉,并与42crmo中碳钢辊轴2热装复合于一体,过盈量0.16mm,最后空冷至室温,经精加工后即可获得耐磨低合金高速钢复合轧辊。轧辊辊套力学性能见表2。

36.表2轧辊辊套力学性能

37.硬度/hsd冲击韧性,j/cm2抗弯强度/mpa87.520.72855.0

38.实施例3:

39.一种耐磨低合金高速钢复合轧辊及其制备方法,由低合金高速钢辊套1和辊轴2热装复合于一体,具体工艺步骤如下:

40.①

采用废钢、增碳剂、硅铁、含氮锰铁、含氮铬铁、硼铁、金属铝、钛铁、钼铁和钨铁配料,使用中频感应电炉熔炼钢水;先将废钢、增碳剂、钼铁、钨铁和含氮铬铁混合加热熔化,钢水熔清后,加入硅铁和含氮锰铁;将钢水升温至1596℃,继续加入金属铝,4分钟后,加入经780℃预热2.0小时,且颗粒尺寸为3-8mm的钛铁和硼铁;并将炉内钢水的化学组成及质量分数控制在:0.91%c,2.28%b,2.36%si,1.90%al,3.48%mn,1.86%cr,0.25%n,1.69%mo,3.61%ti,0.39%w,0.031%s,0.032%p,余量fe,然后将钢水升温至1621℃后出

炉到钢包;

41.②

钢水全部进入钢包后,用喂丝机将含有纳米nbc颗粒和稀土镁合金的合金线喂入钢水内,合金线插入到钢包内钢水下部,合金线头部离钢包底部距离80mm;合金线由低碳钢带和包裹在钢带内的纳米nbc颗粒和稀土镁合金粉(所述稀土镁合金粉的化学组成及质量分数为:11.09%mg,2.18%re,40.55%si,2.30%ca,fe余量)组成;低碳钢带的化学组成及其质量分数为:0.022%c,0.74%si,0.51%mn,0.50%zn,0.88%te,4.72%bi,0.025%s,0.038%p,余量fe;合金线直径φ4mm;合金线加入量占进入钢包内钢水质量分数的1.3%;合金线中,纳米nbc颗粒、稀土镁合金粉和低碳钢带分别占合金线质量分数的27%、33%和40%;稀土镁合金粉的尺寸为25-30μm;

42.③

钢水经扒渣、静置后,当钢水温度降至1474℃,将钢水浇入安装在立式离心铸造机上的金属铸型内,铸型转速1000rpm;钢水全部进入铸型后,往铸型内加入o型玻璃渣,o型玻璃渣加入量按每平方米的高速钢轧辊辊套1内表面积加入1.1kg的量(1.1kg/m2)计;钢水全部凝固后,停机取出高速钢辊套1,打磨后进行粗加工;

43.④

粗加工后的高速钢辊套1随炉加热至1160℃,保温160分钟后,油冷淬火,然后加热至610℃,保温5小时后炉冷至温度300℃,出炉,并与40cr中碳钢辊轴2热装复合于一体,过盈量0.15mm,最后空冷至室温,经精加工后即可获得耐磨低合金高速钢复合轧辊。轧辊辊套力学性能见表3。

44.表3轧辊辊套力学性能

45.硬度/hsd冲击韧性,j/cm2抗弯强度/mpa86.620.52904.2

46.实施例4:

47.一种耐磨低合金高速钢复合轧辊及其制备方法,由低合金高速钢辊套1和辊轴2热装复合于一体,具体工艺步骤如下:

48.①

采用废钢、增碳剂、硅铁、含氮锰铁、含氮铬铁、硼铁、金属铝、钛铁、钼铁和钨铁配料,使用中频感应电炉熔炼钢水;先将废钢、增碳剂、钼铁、钨铁和含氮铬铁混合加热熔化,钢水熔清后,加入硅铁和含氮锰铁;将钢水升温至1602℃,继续加入金属铝,4分钟后,加入经820℃预热1.5小时,且颗粒尺寸为3-8mm的钛铁和硼铁;并将炉内钢水的化学组成及质量分数控制在:0.94%c,2.35%b,2.39%si,1.92%al,3.48%mn,1.93%cr,0.24%n,1.75%mo,3.59%ti,0.40%w,0.026%s,0.031%p,余量fe,然后将钢水升温至1624℃后出炉到钢包;

49.②

钢水全部进入钢包后,用喂丝机将含有纳米nbc颗粒和稀土镁合金的合金线喂入钢水内,合金线插入到钢包内钢水下部,合金线头部离钢包底部距离90mm;合金线由低碳钢带和包裹在钢带内的纳米nbc颗粒和稀土镁合金粉(所述稀土镁合金粉的化学组成及质量分数为:11.30%mg,2.28%re,40.51%si,2.35%ca,fe余量)组成;低碳钢带的化学组成及其质量分数为:0.016%c,0.72%si,0.49%mn,0.57%zn,0.85%te,4.66%bi,0.017%s,0.028%p,余量fe;合金线直径φ3mm;合金线加入量占进入钢包内钢水质量分数的1.3%;合金线中,纳米nbc颗粒、稀土镁合金粉和低碳钢带分别占合金线质量分数的27%、32%和41%;稀土镁合金粉的尺寸为25-30μm;

50.③

钢水经扒渣、静置后,当钢水温度降至1470℃,将钢水浇入安装在卧式离心铸造

机上的金属铸型内,铸型转速1050rpm;钢水全部进入铸型后,往铸型内加入o型玻璃渣,o型玻璃渣加入量按每平方米的高速钢轧辊辊套1内表面积加入1.1kg的量(1.1kg/m2)计;钢水全部凝固后,停机取出高速钢辊套1,打磨后进行粗加工;

51.④

粗加工后的高速钢辊套1随炉加热至1170℃,保温160分钟后,油冷淬火,然后加热至615℃,保温5小时后炉冷至温度310℃,出炉,并与40cr中碳钢辊轴2热装复合于一体,过盈量0.14mm,最后空冷至室温,经精加工后即可获得耐磨低合金高速钢复合轧辊。轧辊辊套力学性能见表4。

52.表4轧辊辊套力学性能

53.硬度/hsd冲击韧性,j/cm2抗弯强度/mpa86.921.32882.7

54.本发明轧辊中不含价格昂贵的钒、钴、镍等合金元素,钨、钼加入量少,用廉价的铝、硼、硅、锰、氮,取代昂贵合金元素,使轧辊制造成本显著下降,比常用高碳高钒高速钢轧辊降低30%以上。本发明轧辊通过提高硅、铝加入量,并在炉外通过喂丝机加入适量铋和碲,使低合金高速钢轧辊中的石墨以细小的点状石墨形式析出,均匀分布在基体组织中,显著提高轧辊的热疲劳抗力,防止轧辊使用过程中发生粘钢现象,能够显著改善轧材表面质量。本发明轧辊硬度大于86hsd,冲击韧性大于20j/cm2,抗弯强度大于2800mpa,具有优异的力学性能。本发明轧辊具有优异的使用效果,在热轧棒材轧机精轧机组使用,耐磨性比高镍铬无线冷硬铸铁轧辊提高6倍以上,也比常用高碳高钒高速钢轧辊提高40%以上。本发明轧辊使用安全、可靠,使用中无剥落和开裂现象出现。使用本发明轧辊,可以提高轧钢机作业率,降低轧材生产成本,减轻工人劳动强度,改善轧材表面质量,推广应用具有显著的经济和社会效益。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。