1.本发明涉及黑色金属冶炼转炉技术领域,更具体地说,本发明涉及一种转炉冶炼过程中炉内钢水均匀提温的控制方法。

背景技术:

2.目前60t转炉钢所需铁水成分如下:c、3.8-4.9%,si、0.25-0.70%,mn、0.20-0.50%,p、≤0.150%,s、≤0.040%,温度需要在1270-1380℃,由于炼铁高炉的异常原因,导致铁水温度波动较大,且铁水si含量大于0.55%。在转炉冶炼的过程中温度的控制尤为关键,经常出现高温状态下的金属“喷溅”,称之为转炉大沸腾,转炉的“大沸腾”往往会造成冒烟等环保事故,中断生产、影响钢水质量、影响节奏。

3.需要解决的问题为:在转炉冶炼过程中si元素含量较高时,熔池反应不平衡导致金属喷溅,炉渣渣量增加导致钢铁料消耗升高,炉下接渣频次增加,渣盘周转困难,渣中tfe的含量增高,筛上物增加,炉渣碱度控制与理论偏差较大,脱磷效果不理想。

4.因此,需要设计一种转炉冶炼过程中炉内钢水均匀提温的控制方法。

技术实现要素:

5.本发明的目的在提供一种转炉冶炼过程中炉内钢水均匀提温的控制方法,主要解决背景技术中提到的问题。

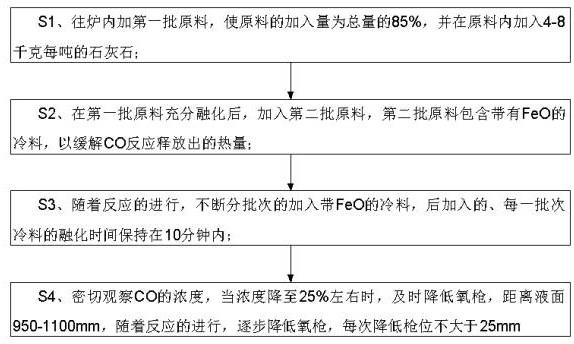

6.本发明提供一种转炉冶炼过程中炉内钢水均匀提温的控制方法,按照如下的操作步骤进行:s1、往炉内加第一批原料,使原料的加入量为总量的85%,并在原料内加入4-8千克每吨的石灰石;s2、在第一批原料充分融化后,加入第二批原料,第二批原料包含带有feo的冷料,以缓解co反应释放出的热量;s3、随着反应的进行,不断分批次的加入带feo的冷料,后加入的、每一批次冷料的融化时间保持在10分钟内。

7.在一个优选地实施方式中,在s1、s2和s3步骤中,通过氧枪往炉内加入氧气。

8.在一个优选地实施方式中,在s1步骤中,氧枪距离液面为900-950mm,持续时间为115-125秒。

9.在一个优选地实施方式中,在s2步骤中,氧枪距离液面1200-1300mm,氧气压力降至0.85mpa。

10.在一个优选地实施方式中,还包括s4步骤:s4、密切观察co的浓度,当浓度降至25%左右时,及时降低氧枪,距离液面950-1100mm,随着反应的进行,逐步降低氧枪,每次降低枪位不大于25mm。

11.在一个优选地实施方式中,所述冷料为矿石、污泥球中的一种。

12.本发明的技术效果和优点:

整个过程温度的控制比较科学,熔池的反应在一定的平衡下进行,控制了金属“喷溅”,钢铁料消耗在原来的基础上降低了,节约成本,降低了渣处理员工的劳动强度,平均每班少更换渣喷1-2个,渣中tfe在原来的基础上降低了0.45%,筛上物持平,炉渣碱度控制在合理区间之间,更好的起到了钢水脱p的作用,减少了质量事故。

附图说明

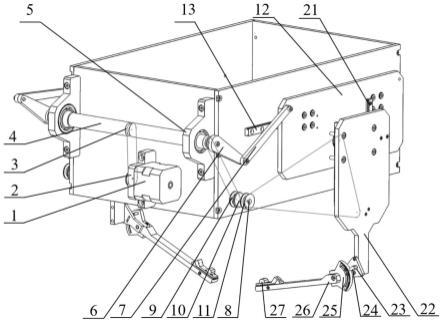

13.图1为本发明的工艺流程图;图2为本发明用到的氧枪、出钢口和熔炉的示意图。

14.附图标记说明:1、氧枪;2、出钢口;3、熔炉。

具体实施方式

15.下面结合附图和具体实施方式对本发明作进一步详细的说明。本发明的实施例是为了示例和描述起见而给出的,而并不是无遗漏的或者将本发明限于所公开的形式。很多修改和变化对于本领域的普通技术人员而言是显而易见的。选择和描述实施例是为了更好说明本发明的原理和实际应用,并且使本领域的普通技术人员能够理解本发明从而设计适于特定用途的带有各种修改的各种实施例。

16.一种转炉冶炼过程中炉内钢水均匀提温的控制方法,如图1,按照如下的操作步骤进行:s1、往熔炉3内加第一批原料,使原料的加入量为总量的85%,并在原料内加入4-8千克每吨的石灰石,一方面利用高温分解石灰石来控制温度的升高,另一方面减少石灰的加入量;s2、在第一批原料充分融化后,加入第二批原料,第二批原料包含带有feo的冷料,以缓解co反应释放出的热量,让熔池温度均匀升高;s3、随着反应的进行,不断分批次的加入带feo的冷料,后加入的、每一批次冷料的融化时间保持在10分钟内,缓解温度的升高。

17.在s1、s2和s3步骤中,通过氧枪往炉内加入氧气,以熔融原料。

18.在s1步骤中,氧枪1距离液面为900-950mm,持续时间为115-125秒,随时观察co浓度的变化,一般在20%以下;与此同时观察氧枪回水温度与进水温差,当回水温度逐步升高时,说明此时的si元素正在剧烈氧化,导致熔池的温度也在升高。

19.在s2步骤中,氧枪距离液面1200-1300mm,氧气压力降至0.85mpa,缓解si的氧化并且促进co反应的进行,使得更早的化渣形成泡沫渣,此时在条件允许的情况下加入一定的含有feo的冷料,缓解前期升温速度。

20.还包括s4步骤:s4、密切观察co的浓度,当浓度降至25%左右时,及时降低氧枪,距离液面950-1100mm,随着反应的进行,逐步降低氧枪,每次降低枪位不大于25mm,防止喷溅。

21.在整个控制过程中,遵守“半返干”的冶炼模式,炉口少量甩渣片为宜,co浓度不超过45%。

22.整个加料控制在吹炼5min以内,后期温度升高时加入冷料来缓解温度升高。

23.注意终点前2min内不允许加冷料,否则就会出现终渣不透现象。

24.冷料为矿石、污泥球中的一种。

25.冶炼完成后,通过出钢口2,倒出铁水即可。

26.显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域及相关领域的普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都应属于本发明保护的范围。本发明中未具体描述和解释说明的结构、装置以及操作方法,如无特别说明和限定,均按照本领域的常规手段进行实施。

技术特征:

1.一种转炉冶炼过程中炉内钢水均匀提温的控制方法,其特征在于,按照如下的操作步骤进行:s1、往炉内加第一批原料,使原料的加入量为总量的85%,并在原料内加入4-8千克每吨的石灰石;s2、在第一批原料充分融化后,加入第二批原料,第二批原料包含带有feo的冷料,以缓解co反应释放出的热量;s3、随着反应的进行,不断分批次的加入带feo的冷料,后加入的、每一批次冷料的融化时间保持在10分钟内。2.根据权利要求1所述的一种转炉冶炼过程中炉内钢水均匀提温的控制方法,其特征在于,在s1、s2和s3步骤中,通过氧枪往炉内加入氧气。3.根据权利要求2所述的一种转炉冶炼过程中炉内钢水均匀提温的控制方法,其特征在于,在s1步骤中,氧枪距离液面为900-950mm,持续时间为115-125秒。4.根据权利要求3所述的一种转炉冶炼过程中炉内钢水均匀提温的控制方法,其特征在于,在s2步骤中,氧枪距离液面1200-1300mm,氧气压力降至0.85mpa。5.根据权利要求4所述的一种转炉冶炼过程中炉内钢水均匀提温的控制方法,其特征在于,还包括s4步骤:s4、密切观察co的浓度,当浓度降至25%左右时,及时降低氧枪,距离液面950-1100mm,随着反应的进行,逐步降低氧枪,每次降低枪位不大于25mm。6.根据权利要求5所述的一种转炉冶炼过程中炉内钢水均匀提温的控制方法,其特征在于,所述冷料为矿石、污泥球中的一种。

技术总结

本发明的名称为一种转炉冶炼过程中炉内钢水均匀提温的控制方法,按照如下的操作步骤进行:S1、往炉内加第一批原料,使原料的加入量为总量的85%,并在原料内加入4-8千克每吨的石灰石;S2、在第一批原料充分融化后,加入第二批原料,第二批原料包含带有FeO的冷料,以缓解CO反应释放出的热量;S3、随着反应的进行,不断分批次的加入带FeO的冷料,后加入的、每一批次冷料的融化时间保持在10分钟内。本发明整个过程温度的控制比较科学,熔池的反应在一定的平衡下进行,控制了金属“喷溅”,钢铁料消耗在原来的基础上降低了,节约成本,降低了渣处理员工的劳动强度,渣中Tfe降低了,炉渣碱度控制在合理区间之间,减少了质量事故。减少了质量事故。减少了质量事故。

技术研发人员:路大鹏 于生鹏 苏庆林 吴长亮 王兴中

受保护的技术使用者:山东莱钢永锋钢铁有限公司

技术研发日:2022.03.03

技术公布日:2022/6/3

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。