1.本发明属于合金冶炼技术领域,具体涉及一种冶炼中-低碳锰铁的方法。

背景技术:

2.电硅热法、电炉-摇包法和转炉吹氧法是现有技术中冶炼中-低碳锰铁的主要工艺流程。电硅热法是在精炼电炉中加入硅锰合金、锰矿和石灰,加热熔化使用用硅锰合金对锰矿中的锰进行还原,最终得到合格产品。这种传统的工艺方法存在着热能利用率差、锰的回收率低、生产成本高等缺点。电炉-摇包法是将经过预热的锰矿、石灰和液态锰硅合金其原理是把预热过的锰矿、石灰和液态锰硅合金加入摇包中,让摇包作水平圆周运动,使熔体与添加物充分混合搅拌,借助炉料的显热和反应热,使炉料熔化,并精炼脱硅而得到中、低碳锰铁。摇包法成熟稳定,是一种相对可靠的生产工艺,但是该工艺流程相对较长,能耗较高,因为需要锰硅炉、精炼炉、摇包三部分的联动配合,协调性较难把握,这一点也增加了锰的挥发损失。另外,其渣量较大(1.2-1.4t/t铁),环境污染也较为严重。吹氧法生产时是将高碳锰铁熔体加入转炉进行吹炼脱碳脱硅,最终生产出合格的中-低碳锰铁。由于转炉吹炼的特点,吹氧法过程不需要外来热源,主要依靠炉体内部氧化放热维持脱碳脱硅反应。根据生产原料的不同可以分为高碳锰铁吹氧法和锰硅合金吹氧法。在国外,吹氧法在1970年代就已投入工业应用;而在国内推广应用受到限制的原因主要是:许多国内铁合金企业在转炉冶炼中-低碳锰铁的试生产中,根据传统的“温度越高越有利于脱碳和抑制锰氧化”的观念,冶炼过程采用高温吹炼制度,造成现有的转炉冶炼工艺过程不仅耐火材料消耗大,而且锰的挥发损失严重、锰回收率极低(吹炼含碳量约为0.9wt%的低碳锰铁时,锰的回收率甚至不足40%。)

3.虽然co2是一种弱的氧化剂,但在高温下,co2能和c进行反应生成co,因此co2不同于ar等搅拌气体,它既能参与搅拌,增大气体与金属液中c、si等元素的反应接触面积,又能与碳进行反应,起到脱碳的作用。在熔池发生的众多反应中,大部分反应是放热反应,这些反应使熔池的温度不断升高,严重损坏炉衬;由于co2气泡内其他气体的分压接近于零,对于h2、n2等气体来说相当于真空,通过搅拌铁液,可使h2、n2等气体扩散进入co2气泡内,并随co2气泡排出,达到净化铁液的目的。中国专利公开文本cn104294002a将co2引入到铬铁的生产中,但是其并没有研究co2的喷吹比例等细节,并且由于其制备的是铬铁(其采用的是矿热炉 转炉流程),其制备方法并不完全适用锰铁的制备。目前有些研究关注了利用co2和o2混合气体对不锈钢熔体(fe-cr-c体系)进行脱碳,取得明显的脱碳保铬效果,但是同样的没有研究co2的喷吹比例等细节,并且由于其制备的是铬铁,其制备方法并不完全适用锰铁的制备。目前也有部分研究关注了co2和o2混合气体冶炼锰铁的工艺,但是其只是实验性的研究了co2和o2混合气体的整体比例对锰铁冶炼的影响,完全没有研究针对锰铁的例如原料设置、基础流程等具体生产工艺和生产细节,同时也完全没有研究具体位置等的喷吹细节。

技术实现要素:

4.基于以上现有技术的缺陷,本发明提供了一种冶炼中-低碳锰铁的方法。

5.具体通过如下技术方案实现:

6.一种冶炼中-低碳锰铁的方法,所述方法包括如下步骤:

7.(1)高炉冶炼:原料为焦炭、锰矿及熔剂,且各原料的质量比例为:锰矿76~78重量份,焦炭14~16重量份,熔剂7~8重量份,将其按照焦炭-锰矿-熔剂的顺序加入到高炉中,设定高炉的风温为1000~1100℃;出铁周期为90min~120min,按照该出铁周期定期出铁。

8.高炉的出铁操作得到的熔融产品为液态的高碳锰铁,其成分按照重量百分比计为:mn:60.0~82.0wt%,si:1.0~2.0wt%,c:2.0~8.0wt%,p:≤0.30wt%,s:≤0.03wt%,余量为铁和不可避免的杂质。

9.(2)转炉原料准备:采用冷却剂、硅锰合金和步骤(1)得到的液态高碳锰铁作为转炉冶炼的原料进行配料,且按照液态高碳锰铁:冷却剂:硅锰合金为(64~66):(20~22):(12~14)的比例进行配料。

10.(3)转炉冶炼:将步骤(1)得到的液态高碳锰铁按照步骤(2)设置的比例经过称量后兑入转炉中,兑入温度为1250~1350℃,转炉采用顶底复合吹炼的方式,顶底均喷吹二氧化碳和氧气的混合气,其中底吹混合气中二氧化碳和氧气的体积比为(5~15):(85~95);顶吹混合气中二氧化碳和氧气的体积比为(5~35):(65~95)在炉温升高到1650~1850℃时,加入步骤(2)配置的冷却剂,转炉吹炼时间为32~92min。

11.(4)转炉出料:转炉吹炼时间到后,向转炉中加入步骤(2)配置的硅锰合金,待转炉中的液态合金熔体均匀稳定后,将冶炼后的液态合金从转炉排出注入到铁水包中,得到液态的中-低碳锰铁;所述中-低碳锰铁的成分按重量百分比为:mn:60.0~85.0wt%,si:≤2.5wt%,c:1.0~2.9wt%,p:≤0.40wt%,s:≤0.03wt%,余量为铁和不可避免的杂质。

12.(5)制粒或浇铸:采用步骤(4)所得的液态中-低碳锰铁作为原料,采用铁水粒化法生产得到中-低碳锰铁成品;或采用步骤(4)所得的液态中-低碳锰铁作为原料,采用模铸法生产得到中-低碳锰铁成品。

13.其中铁水粒化法是采用粒化装置,将所得的液态的中-低碳锰铁冷凝为成分、性质相对均匀,氧化夹杂含量低,致密的金属颗粒;模铸法是将所得的液态的中-低碳锰铁倾注于具有一定形状和尺寸的模具中,待铁水凝固后脱模即可获得中-低碳锰铁锭。

14.作为优选,步骤(1)中所述的熔剂为石灰或石灰和萤石的混合物(一般情况下二者的比例取6~15:1);所述石灰中cao≥80wt%,sio2<6wt%,p<0.05wt%,s<0.80wt%,粒度为10~60mm;萤石中caf2≥75wt%,al2o3<0.4%~0.6%,cao为0.49%~0.53wt%,sio2<26wt%。

15.作为优选,步骤(2)中所述冷却剂为石灰、石灰石、干燥的锰矿或锰铁合金冶炼过程中获得锰尘的一种或多种。

16.作为优选,步骤(1)中所述的锰矿中mn含量大于30wt%,sio2<20wt%,al2o3<7wt%,并且mn/fe≥3;所述锰矿的粒度为10~40mm。

17.作为优选,步骤(1)中的焦炭中固定碳含量≥84wt%,灰分《14wt%,水分含量《6wt%,粒度为3~20mm。

18.作为优选,步骤(2)中的冷却剂采用石灰,该石灰中cao≥85wt%,p≤0.02wt%,粒

度为10~50mm;步骤(2)中所述的硅锰合金的成分中si为14~17wt%,mn为60~70wt%,c≤2.5wt%,p≤0.3wt%,s≤0.05wt%,粒度为5~15mm。

19.作为优选,步骤(3)中,转炉还包括侧吹,侧吹喷吹的也为二氧化碳和氧气的混合气,其中侧吹喷吹的二氧化碳和氧气的体积比例为(5~15):(85~95)。

20.作为优选,步骤(3)中顶吹的氧枪距离炉料液面为350~400mm。

21.作为优选,在二氧化碳气源、氧气气源与吹炼的氧枪之间设置有混气装置,且在二氧化碳气源、氧气气源与所述混气装置之间设置有气体流量调节阀,在混气装置与吹炼的氧枪之间也设置有气体流量调节阀。

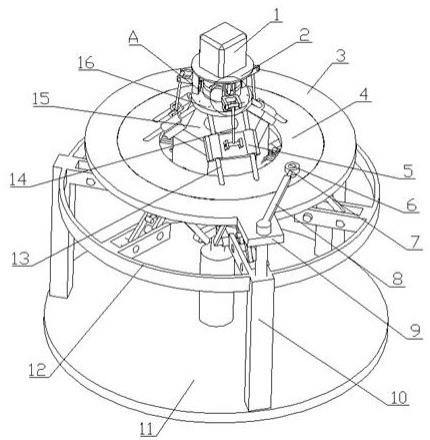

22.作为优选,步骤(5)中的铁水粒化法具体为:

23.第一步:将装有熔融态中-低碳锰铁的钢包吊运到粒化区,通过倾翻装置将液态中-低碳锰铁倒入中间包。

24.第二步:液态中-低碳锰铁通过中间包下部水口,冲击到下面粒化装置头部,中-低碳锰铁液飞溅起来,最终形成液态颗粒。

25.第三步:中-低碳锰铁颗粒在粒化罐中经过冷却,然后落至罐底部。

26.第四步:经冷却后的中-低碳锰铁颗粒经过脱水、干燥等工序后被送入储料仓中,形成中-低碳锰铁产品。步骤(5)中的模铸法具体为:

27.第一步:将装有液态中-低碳锰铁的钢包吊运至铸台,通过倾翻装置将液态中-低碳锰铁倒入中间包中。

28.第二步:液态中-低碳锰铁通过中间包下方出水口流入引流器。

29.第三步:液态中-低碳锰铁由引流器多流孔分散注入模具中,模具连续循环转动,凝固后的中-低碳锰铁产品则不断的脱落,然后被送入储料仓,形成中-低碳锰铁产品。

30.本发明的技术效果在于:

31.由于高碳锰铁在1250℃左右已经熔化,而锰的蒸气压较高,温度过高会加剧锰的挥发损失,因此本发明通过合理设置高碳锰铁液的转炉入炉温度(即兑入温度),使得液态的高碳锰铁能够在加入转炉后成分稳定并有利于转炉的顶底吹炼。通过本发明设置的高炉流程使得本发明的液态的高碳锰铁中含碳量的实现了合理设定(相对低一些),从而可以减少吹炼过程中脱碳的负担;硅含量的合理设定,使得避免吹炼过程中过多的硅氧化形成二氧化硅,而二氧化硅造成的高硅酸性炉渣会严重侵蚀镁质炉衬,从而可以使得精炼更加充分;同时由于吹炼后铁水(液态合金)中的硫大部分会进入合金,因此通过合理设定硫含量,使得最终产品中中低碳铬铁的含硫量实现在较低水平,从而保证了最终产品的品质。

32.通过设置混气装置,使得进入转炉熔池的气流成分均匀,避免了一边降温而一边升温现象的出现,同时通过设置气体流量调节阀,使得二氧化碳和氧气在不同位置氧枪的比例设置不同,极大的强化了本发明不同位置的不同气体源比例而对最终产品品质提升的技术效果。

33.若混合气体中co2比例过大,则熔池温度大幅度降低,不利于熔体的脱碳;若混合气体中co2比例过小,则无法起到控制熔池温度作用,锰回收率将大大降低。同时,通过在转炉底部和侧部同时喷吹不同比例的混合气体,加强对熔池的搅拌作用,使得中-低碳锰铁的生产更高效。由于co2与c的反应是吸热反应,而通过控制不同位置co2和o2比例分配,可以实现在不同位置熔池温度的精细控制,通过精细控制熔池温度,不仅可以延长耐火炉衬的使

用寿命,还可以减少锰的挥发损失。

34.此外最为重要的,本发明合理设置了不同位置二氧化碳和氧气的混合比例,在顶吹混合气体中co2的比例设置较高,氧气比例较低,这是因为,脱碳反应一般发生在炉内金属液—炉渣—气相形成的乳化相中,顶吹可以把金属以及渣击碎变细的熔滴,从而生成乳化相。本发明通过合理设置顶吹中二氧化碳的比例,使得顶吹气体中co2的比例高,从而可以提高co2的脱碳效率,提高co2的利用率。另外,本发明基于转炉内熔池上方氧气易与生成的co发生二次燃烧生成co2而产生热量的原理,故氧气比例设置较低,从而可以有效控制二次燃烧放热,控制炉温,避免锰严重损失,同时也避免喷气元件等受热被损坏。本发明合理设置底吹混合气体中各气体的比例,设置底吹混合气体中co2的比例较低,氧气比例较高。由于底吹气体对熔池搅拌强度较大,氧气可以更有效地参与冶金化学反应,有利于炉内氧气与杂质元素的氧化反应进行。并且,由于氧气的氧化性强于co2,提高氧气比例有利于冶炼超低碳产品。从而本发明在不同部位设置不同比例的二氧化碳和氧气的比例进行转炉不同部位的喷吹,可以不仅合理控制炉温,避免锰的损失,同时还可以有效提高降碳的效果。

具体实施方式

35.结合实施例进行进一步说明:

36.实施例1:

37.在河北某钢厂,(1)先进行高炉冶炼:原料为焦炭、锰矿及熔剂,其中焦炭:锰矿:熔剂(本实施例选用石灰)为14.8%:77.3%:7.9%,按照焦炭-锰矿-熔剂的顺序加入高炉中,设定高炉的风温为1100℃;出铁间隔为90min,按照出铁间隔定期出铁。其中锰矿的化学成分按质量百分比计为:mn:44.5wt%(以锰当量计算),sio2:19.0wt%,al2o3:6.4wt%,fe:12.6wt%,余量为不可避免的杂质。石灰的化学成分按质量百分比计为:cao:85wt%,sio2:5.3wt%,p:0.04wt%,s:0.5wt%,余量为不可避免的杂质。

38.高炉出铁操作得到的熔融产品为液态高碳锰铁,其成分按照重量百分比为:mn:68.0wt%,si:1.3wt%,c:6.2wt%,p:0.12wt%,s:0.011wt%,余量为铁和不可避免的杂质。

39.(2)转炉原料准备:按照步骤(1)得到的液态高碳锰铁:冷却剂:硅锰合金为65.3%:21.8%:12.9%进行配料;其中硅锰合金的主要成分为:si:15.6wt%,mn:60wt%,c:2.0wt%,p:0.2wt%,s:0.04wt%,余量为不可避免的杂质,冷却剂为石灰石。

40.(3)转炉冶炼:将步骤(1)得到的液态高碳锰铁经过称量兑入转炉中,兑入温度为1250℃,转炉采用顶底复合吹炼的方式,顶底均喷吹二氧化碳和氧气的混合气,其中底吹混合气中二氧化碳和氧气的体积比为15%:85%,顶吹混合气中二氧化碳和氧气的体积比为25%:75%,在炉温升高到1650℃时,加入步骤(2)配置的冷却剂,转炉吹炼时间为65min。

41.(4)转炉出料:转炉吹炼时间到后,向转炉中加入步骤(2)配置的硅锰合金,将冶炼后的液态合金注入到铁水包中,得到液态的中-低碳锰铁;所述中-低碳锰铁的成分按重量百分比为:mn:68.0wt%,si:1.2wt%,c:1.3wt%,p:0.11wt%,s:0.008wt%,余量为铁和不可避免的杂质。

42.(5)制粒:采用步骤(4)所得的液态中-低碳锰铁作为原料,采用现有铁水粒化法生产得到中-低碳锰铁成品,具体为:将装有熔融态中-低碳锰铁的钢包吊运到粒化区,通过倾

翻装置将液态中-低碳锰铁倒入中间包;液态中-低碳锰铁通过中间包下部水口,冲击到下面粒化装置头部,中-低碳锰铁液飞溅起来,最终形成液态颗粒;中-低碳锰铁颗粒在粒化罐中经过冷却,然后落至罐底部;经冷却后的中-低碳锰铁颗粒经过脱水、干燥等工序后被送入储料仓中。

43.所述步骤(1)中的锰矿中mn含量为44.5wt%,sio2为19.0wt%,al2o3为6.4wt%,并且mn/fe为3.53;所述锰矿的平均粒度为21mm。

44.步骤(1)中的焦炭中固定碳含量为84wt%,灰分为9wt%,水分含量为5wt%,粒度为5~11mm。

45.步骤(2)的所述硅锰合金中si为15.6wt%,mn为60.0wt%,c为2.0wt%,p为0.2wt%,s为0.04wt%,粒度为10~12mm。

46.步骤(3)中顶吹的氧枪距离炉料液面为380mm。

47.本实施例中在二氧化碳气源、氧气气源与吹炼的氧枪之间设置有混气装置,且在二氧化碳气源、氧气气源与所述混气装置之间设置有气体流量调节阀,在混气装置与吹炼的氧枪之间也设置有气体流量调节阀。

48.实施例2:

49.在河北某钢厂,(1)先进行高炉冶炼:原料为焦炭、锰矿及熔剂,其中焦炭:锰矿:熔剂(本实施例选用石灰和萤石混合使用)为14.3重量份:77.8重量份:7.6重量份,其中熔剂中石灰为6.8重量份,萤石为0.6重量份。按照焦炭-锰矿-熔剂的顺序加入高炉中,设定高炉的风温为1100℃;出铁间隔为90min,按照出铁间隔定期出铁。其中锰矿的化学成分按质量百分比计为:mn:37.0wt%(以锰当量计算),sio2:9.0wt%,al2o3:6.8wt%,fe:10.0wt%,余量为不可避免的杂质。萤石化学成分按质量百分比计为:caf2:75.6wt%,al2o3:0.58wt%,cao:0.49wt%,sio2::23.3wt%。

50.高炉出铁操作得到的熔融产品为液态高碳锰铁,其成分按照重量百分比为:mn:65wt%,si:1.8wt%,c:7.0wt%,p:0.2wt%,s:0.03wt%,余量为铁和不可避免的杂质。

51.(2)转炉原料准备:按照步骤(1)得到的液态高碳锰铁:冷却剂:硅锰合金为65.8%:21.0%:13.3%进行配料;其中硅锰合金的主要成分为:si:16.4wt%,mn:60wt%,c:1.8wt%,p:0.2wt%,s:0.02wt%,余量为不可避免的杂质,冷却剂为石灰石。

52.(3)转炉冶炼:将步骤(1)得到的液态高碳锰铁经过称量兑入转炉中,兑入温度为1350℃,转炉采用顶底复合吹炼的方式,顶底均喷吹二氧化碳和氧气的混合气,其中底吹混合气中二氧化碳和氧气的体积比为10%:90%,顶吹混合气中二氧化碳和氧气的体积比为25%:75%,在炉温升高到1700℃时,加入步骤(2)配置的冷却剂,转炉吹炼时间为40min。

53.(4)转炉出料:转炉吹炼时间到后,向转炉中加入步骤(2)配置的硅锰合金,将冶炼后的液态合金注入到铁水包中,得到液态的中-低碳锰铁;所述中-低碳锰铁的成分按重量百分比为:mn:78.5wt%,si:2.0wt%,c:1.3wt%,p:0.30wt%,s:0.02wt%,余量为铁和不可避免的杂质。

54.(5)浇铸:采用步骤(4)所得的液态中-低碳锰铁作为原料,采用模铸法生产得到中-低碳锰铁成品,具体为:将装有液态中-低碳锰铁的钢包吊运至铸台,通过倾翻装置将液态中-低碳锰铁倒入中间包;液态中-低碳锰铁通过中间包下方出水口流入引流器;液态中-低碳锰铁由引流器多流孔分散注入模具中,模具连续循环转动,凝固后的中-低碳锰铁产品

则不断的脱落,然后被送入储料仓。

55.实施例3:

56.在河北某钢厂,(1)先进行高炉冶炼:原料为焦炭、锰矿及熔剂,其中焦炭:锰矿:熔剂(本实施例选用石灰)为15.2%:78%:7.8%。按照焦炭-锰矿-熔剂的顺序加入高炉中,设定高炉的风温为1100℃;出铁间隔为90min,按照出铁间隔定期出铁。其中锰矿的化学成分按质量百分比计为:mn:35.0wt%(以锰当量计算),sio2:12.3wt%,al2o3:6.0wt%,fe:9.8wt%,余量为不可避免的杂质。

57.高炉出铁操作得到的熔融产品为液态高碳锰铁,其成分按照重量百分比为:mn:62.8wt%,si:1.5wt%,c:7.5wt%,p:0.2wt%,s:0.02wt%,余量为铁和不可避免的杂质。

58.(2)转炉原料准备:按照步骤(1)得到的液态高碳锰铁:冷却剂:硅锰合金为65.7%:20.8%:13.5%进行配料;其中硅锰合金的主要成分为:si:15.0wt%,mn:62.0wt%,c:2.0wt%,p:0.18wt%,s:0.04wt%,余量为不可避免的杂质,冷却剂为石灰石。

59.(3)转炉冶炼:将步骤(1)得到的液态高碳锰铁经过称量兑入转炉中,兑入温度为1350℃,转炉采用顶底复合吹炼的方式,顶底均喷吹二氧化碳和氧气的混合气,其中底吹混合气中二氧化碳和氧气的体积比为10%:90%,顶吹混合气中二氧化碳和氧气的体积比为25%:75%,在炉温升高到1650℃时,加入步骤(2)配置的冷却剂,转炉吹炼时间为40min。

60.(4)转炉出料:转炉吹炼时间到后,向转炉中加入步骤(2)配置的硅锰合金,将冶炼后的液态合金注入到铁水包中,得到液态的中-低碳锰铁;所述中-低碳锰铁的成分按重量百分比为:mn:76.5wt%,si:2.4wt%,c:2.0wt%,p:0.20wt%,s:0.02wt%,余量为铁和不可避免的杂质。

61.(5)浇铸:采用步骤(4)所得的液态中-低碳锰铁作为原料,采用模铸法生产得到中-低碳锰铁成品,具体为:将装有液态中-低碳锰铁的钢包吊运至铸台,通过倾翻装置将液态中-低碳锰铁倒入中间包;液态中-低碳锰铁通过中间包下方出水口流入引流器;液态中-低碳锰铁由引流器多流孔分散注入模具中,模具连续循环转动,凝固后的中-低碳锰铁产品则不断的脱落,然后被送入储料仓。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。