1.本发明涉及一种酰亚胺浆料、其合成方法以及含有该酰亚胺浆料的组合物。该酰亚胺浆料组合物可以用于制作涂料,尤其是涂覆于玻璃、光纤等材料的涂料。

背景技术:

2.酰亚胺是指主链结构中含有酰亚胺环的一类聚合物。聚酰亚胺因表现出优异的综合性能而受到了广泛的关注和迅速的发展。酰亚胺合成简捷方便且有多个合成途径,可根据需求对其分子结构和合成方案进行设计。酰亚胺材料的加工方式多样,可根据材料要求以预聚体、固化膜、粉体等各种形态应用于树脂或复合材料等方面。酰亚胺材料的性能通常取决于合成单体的选择及其比例、反应条件的选择以及后期成型加工的工艺参数的选择。三者之间的关系相对比较复杂。通常,当仅仅改变一个条件后,其他条件也需要做出相应的改变才能得到性能更优的最终产品。因此,酰亚胺类的产品的研发直至今日依然是工业界的巨大挑战。

3.从单体的选择角度而言,市面上已知的酰亚胺类产品通常由链状脂肪族二胺和脂肪族二酐/芳香族二酐而得;或者是由芳香族二胺和脂肪族二酐/芳香族二酐而得。由于反应单体本身的限制,所获得的产品性能经常会出现某些方面不能满足应用需求的现象。因此,近些年来,很多企业、研究所和高校都在尝试采用不同的单体制备酰亚胺材料。

4.同时,虽然酰亚胺材料本身具有很多优良的性能。但是,在诸多应用场景下依然有局限性。所以,很多研究都着眼于在酰亚胺材料中添加合适的添加剂,以期改善酰亚胺材料的性能。

5.cn102659323b公布一种光导纤维涂料及其制备方法,其组成包括:按重量份,100份马来酰亚胺基聚酰亚胺溶液,1-5份n,n,n’,n

’‑

四缩水甘油基-4,4

’‑

二氨基二苯甲烷,0.1-0.2份氨丙基三乙氧基硅烷和0.01-0.02份2-乙基-4-甲基咪唑。制备方法包括如下步骤:室温下,将马来酰亚胺聚酰亚胺溶液放入混合釜中,加入n,n,n,n

’‑

四缩水甘油基-4,4

’‑

二氨基二苯甲烷,混合搅拌均匀后,加入氨丙基三乙氧基硅烷和2-乙基-4-甲基咪唑,搅拌混合均匀即可。然而该发明仅仅提供了一种反应条件温和对环境友好的制备聚酰亚胺树脂的方法。

6.cn103680700b公布了一种含聚酰亚胺改性的硅烷偶联剂涂层的漆包线,其绝缘层由两层绝缘漆组成,内层为200级聚酯亚胺漆,外层为200级聚酰胺酰亚胺漆,其特征是所述两层绝缘漆中,至少一层为含聚酰亚胺改性的硅烷偶联剂涂层。该发明通过在两层聚酰亚胺材料之间添加硅烷偶联剂涂层提高了漆包线层间附着性。然而,其并没有提出提高聚酰亚胺材料与基底之间附着力的技术方案。

7.由此可见,现有技术仍然有值得进一步改进和提高的部分。尤其是,现有的聚酰亚胺材料在高温状况下容易从基材表面脱落。因此,仍然有必要研究不同添加剂对于聚酰亚胺材料的影响,并开发出可以长时间在较高温度下工作的材料。

技术实现要素:

8.为了解决现有的聚酰亚胺材料在高温状况下容易从基材表面脱落的问题,本发明提供了一种酰亚胺浆料、其合成方法以及含有该酰亚胺浆料的组合物。本发明涉及的酰亚胺浆料由至少一种芳香族二胺和至少一种芳香族二酐在非质子化极性溶剂中反应获得。酰亚胺组合物包含至少一种酰亚胺浆料和至少一种偶联剂。本发明的另一个方面涉及到由前述的酰亚胺浆料组合物在梯度升温的条件下高温亚胺化后获得的聚酰亚胺涂料。本发明所涉及到的聚酰亚胺涂料在高温工况下也不容易从基底材料表面剥离。

9.本发明涉及的一种酰亚胺浆料,所述的酰亚胺浆料由至少一种芳香族二胺和至少一种芳香族二酐反应获得,所述的至少一种芳香族二胺如结构(1)所示:

[0010][0011]

其中r1基团为c

nh2n

、o、s或者羰基,n为0至6的正整数,r2选自氢、烷基、羧基、卤素且相互独立,并且数量可为1至4的正整数;

[0012]

所述的至少一种芳香族二酐如结构(2)所示:

[0013][0014]

其中r3基团为c

nh2n

、o、s或者羰基,n为0至6的正整数;

[0015]

在一个优选的方案中,二酐包括至少一种如结构(2-1)所示的二酐以及至少一种如结构 (2-2)所示的二酐

[0016][0017]

其中r3基团为c

nh2n

、o、s或者羰基,n为0至6的正整数。

[0018]

在另一个优选的方案中,二胺包括至少一种如结构(1-1)所示的芳香族二胺、至少

一种如结构(1-2)所示的芳香族二胺

[0019][0020]

r1基团为c

nh2n

、o、s或者羰基,n为0至6的正整数,r2选自氢、烷基、羧基、卤素且相互独立,并且数量可为1至4的正整数。

[0021]

在一个更优选的方案中,二胺包括至少一种如结构(1-1)所示的芳香族二胺、至少一种如结构(1-2)所示的芳香族二胺,二酐包括至少一种如结构(2-1)所示的二酐以及至少一种如结构(2-2)所示的二酐,其中r1基团为c

nh2n

、o、s或者羰基,n为0至6的正整数, r2选自氢、烷基、羧基、卤素且相互独立,并且数量可为1至4的正整数,r3基团为c

nh2n

、 o、s或者羰基,n为0至6的正整数。

[0022]

本发明所述的如结构(1-1)所示二胺可选自,但不限于,4,4

’‑

二氨基二苯醚、4,4

’‑

二氨基二苯硫醚、4,4

’‑

二氨基二苯羰基、4,4

’‑

二氨基二苯甲烷、1,4-双(4-氨基苯氧基)苯、4,4'

‑ꢀ

二氨基联苯等。

[0023]

本发明所述的如结构(1-2)所示的二胺可选自,但不限于,p-苯撑二胺、ο-苯撑二胺和 m-苯撑二胺。

[0024]

此外,本发明还可以额外加入其他脂肪族二胺或者其他脂环族二胺。所述的脂肪族二胺或者其他脂环族二胺包括,但不限于,二环己基甲烷二胺、二环己基乙烷二胺、二环己基丙烷二胺、二环己基丁烷二胺、3,3

’‑

二甲基-4,4

’‑

二氨基二环己基甲烷、3,3

’‑

二乙基-4,4

’‑

二氨基二环己基乙烷、3,3

’‑

二乙基-4,4

’‑

二氨基二环己基丙烷、3,3

’‑

二乙基-4,4

’‑

二氨基二环己基丁烷、 3,3

’‑

二乙基-4,4

’‑

二氨基二环己基甲烷、3,3

’‑

二丙基-4,4

’‑

二氨基二环己基甲烷、3,3

’‑

二丁基

ꢀ‑

4,4

’‑

二氨基二环己基甲烷、双(4-氨基环己基)醚、双(3-甲基-4-氨基环己基)醚、双(3-乙基-4

‑ꢀ

氨基环己基)醚、双(3-丙基-4-氨基环己基)醚以及双(3-丁基-4-氨基环己基)醚,1,4-丁二胺、1,5

‑ꢀ

戊二胺、1,6-己二胺、2-甲基-1,5-戊二胺(mpd)、1,7-庚二胺、1,8-辛二胺、1,9-壬二胺、2-甲基-1,8-辛二胺、2,2,4-三甲基己二胺、2,4,4-三甲基己二胺、5-甲基-1,9-壬二胺、1,10-癸二胺、 1,11-十一烷二胺、2-丁基-2-乙基-1,5-戊二胺、1,12-十二烷二胺、1,13-十三烷二胺、1,14-十四烷二胺、1,16-十六烷二胺、1,18-十八烷二胺、1,6-己二胺、2-甲基-1,5-戊二胺、1,9-壬二胺、 2-甲基-1,8-辛二胺、1,10-癸二胺和1,12-十二烷二胺、2-甲基-1,5-戊二胺、1,2-二氨基环己烷、 1,4-二氨基环己烷或1,3-二氨基环己烷、异佛尔酮二胺、低聚(1,2-环氧丙烷)二胺、以及上述胺与环氧树脂、环氧氯丙烷、丙烯腈、环氧乙烷等的加合物。

[0025]

如果本发明中加入其他的二胺,则其他二胺相对于全部的二胺的比例为不大于30%摩尔含量,优选的不大于20%摩尔含量,更有选的不大于10%摩尔含量。

[0026]

本发明所述的如结构(2-1)所示的芳香族四羧酸二酐可以选自,但不限于,2,2-双

(3,4

‑ꢀ

二羧基苯基)丙烷二酸酐、2,2-双(2,3-二羧基苯基)丙烷二酸酐、1,1-双(3,4-二羧基苯基)乙烷二酸酐、1,1-双(2,3-二羧基苯基)乙烷二酸酐、双(3,4-二羧基苯基)甲烷二酸酐、双(2,3-二羧基苯基)甲烷二酸酐、2,2-双(4-(4-氨基苯氧基)苯基)丙烷、等及其组合物。

[0027]

本发明所述的如结构(2-2)所示的芳香族四酸二酐为均苯四甲酸二酐。

[0028]

此外,本发明还可以加入额外的脂环族四酸二酐。其可以选自,但不限于,环丁烷四羧酸二酐、1,2,3,4-环戊烷四羧酸二酐、2,3,5,6-环己烷四羧酸二酐、5-(2,5-二氧代四氢-3-呋喃基)-3

‑ꢀ

甲基-3-环己烯-1,2-二羧酸二酐等。

[0029]

如果本发明中加入其他的二酐,则其他二酐相对于全部的二酐的比例为不大于30%摩尔含量,优选的不大于20%摩尔含量,更有选的不大于10%摩尔含量。

[0030]

本发明中,所反应的四羧酸二酐与二胺的摩尔比在0.8-1.2的范围内。在该范围内的情况下,能够提高分子量,机械性能也优异。作为摩尔比,优选为0.9-1.1、更优选为0.92-1.07。

[0031]

此外,本发明中还可以加入由单胺衍生物或羧酸衍生物构成的封端剂进行了封端。作为由单胺衍生物构成的封端剂,可以举出例如苯胺、邻甲苯胺、间甲苯胺、对甲苯胺、2,3-二甲基苯胺、2,6-二甲基苯胺、3,4-二甲基苯胺、3,5-二甲基苯胺、邻氯苯胺、间氯苯胺、对氯苯胺、邻溴苯胺、间溴苯胺、对溴苯胺、邻硝基苯胺、对硝基苯胺、间硝基苯胺、邻氨基苯酚、对氨基苯酚、间氨基苯酚、邻茴香胺、间茴香胺、对茴香胺、邻乙氧基苯胺、间乙氧基苯胺、对乙氧基苯胺、邻氨基苯甲醛、对氨基苯甲醛、间氨基苯甲醛、邻氨基苄腈、对氨基苄腈、间氨基苄腈、氨基联苯、3-氨基联苯、4-氨基联苯、2-氨基苯基苯基酿、3-氨基苯基苯基醚、 4-氨基苯基苯基醚、2-氨基二苯甲酮、3-氨基二苯甲酮、4-氨基二苯甲酮、2-氨基二苯硫醚、 3-氨基二苯硫醚、4-氨基二苯硫醚、2-氨基二苯砜、3-氨基二苯砜、4-氨基二苯砜、α-萘胺、β

‑ꢀ

萘胺、1-氨基-2-萘酸、5-氨基-1-萘酸、2-氨基-1-萘酸、4-氨基-1-萘酸、5-氨基-2-萘酸、7-氨基-2-萘酸、8-氨基-1-萘酸、8-氨基-2-萘酸、1-氨基蒽、2-氨基蒽、9-氨基蒽等芳香族单胺。其中优选使用苯胺的衍生物。它们可以单独使用,也可以将2种以上混合使用。作为由羧酸衍生物构成的封端剂,主要可以举出羧酸酐衍生物。作为羧酸酐衍生物,可以举出邻苯二甲酸酐、2,3-二苯甲酮二甲酸酐、3,4-二苯甲酮二甲酸酐、2,3-二羧基苯基苯基醚酸酐、3,4-二羧基苯基苯基醚酸酐、2,3-联苯二甲酸酐、3,4-联苯二甲酸酐、2,3-二羧基二苯砜酸酐、3,4-二羧基二苯砜酸酐、2,3-二羧基二苯硫醚酸酐、3,4-二羧基二苯硫醚酸酐、1,2-萘二甲酸酐、2,3

‑ꢀ

萘二甲酸酐、1,8-萘二甲酸酐、1,2-蒽二甲酸酐、2,3-蒽二甲酸酐、1,9-蒽二甲酸酐等芳香族二羧酸酐。这些芳香族二羧酸酐中,优选使用邻苯二甲酸酐。它们可以单独使用,也可以将2 种以上混合使用。

[0032]

本发明中,二胺和二酐反应单体可以在非质子化的有机溶剂中进行反应。非质子化的有机溶剂包括,但不限于,n-甲基-2-吡咯烷酮、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、γ-丁内酯、丙二醇单甲醚、环戊酮、环己酮、醋酸乙酯、甲苯、甲乙酮以及任意溶剂的混合物。优选的,本发明采用非质子化的极性有机溶剂,所述的非质子化的极性有机溶剂包括n,n-二甲基甲酰胺和n,n-二甲基乙酰胺。

[0033]

通常情况下,反应体系的浓度可以在很大范围内任意变化。但是,本发明的发明人发现,在本发明中,如果二胺和二酐占整个反应体系的质量分数在大于15%且小于25%的

范围内时,所得到的反应产物最终制成酰亚胺薄膜具有且机械性能优良等特点。优选的,二胺和二酐占整个反应体系的质量分数在大于17%且小于22%.

[0034]

在本发明中,二胺和二酐先反应生成酰亚胺前体。可以采用下述方法制备酰亚胺前体:氮气氛围下,将总质量百分比大于15%且小于25%(更优选为质量分数大于17%且小于22%) 二酐与二胺加入极性非质子溶剂中。在合适的温度下聚合得到粘度为2000-150000cp(更优选为3000-100000cp)的聚酰氨酸浆料。

[0035]

在本发明中,聚酰氨酸浆料前体的重均分子量优选为5000以上100000以下。此处,重均分子量是指将已知数均分子量的聚苯乙烯作为标准、通过凝胶渗透色谱法所测定的分子量。重均分子量更优选为10000以上60000以下、最优选为15000以上50000以下。

[0036]

本发明中将反应温度控制在15-30℃的范围内,更优选的控制在20-25℃的范围内,获得的聚酰氨酸浆料前体。所获得的聚酰氨酸浆料前体再进一步添加偶联剂,从而获得酰亚胺浆料组合物。

[0037]

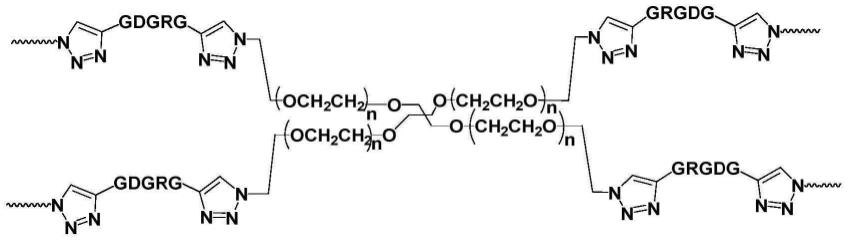

本发明涉及的一种酰亚胺浆料组合物还包括交联剂。所述的偶联剂如结构(3)所示:

[0038][0039]

r4为c

1-c6烷基或者芳基,x选自乙烯基、环氧基、氨基、脲和巯基,y1,y2,y3选自烷氧基和氯且相互独立,y4为o或ch2,n为1至6的正整数。

[0040]

本发明所述的如结构(3)所示的偶联剂可选自,但不限于,3-巯基丙基三甲氧基硅烷、 3-巯基丙基三乙氧基硅烷、3-巯基丙基甲基二甲氧基硅烷、巯基甲基三甲氧基硅烷、巯基甲基甲基二甲氧基硅烷、3-巯基丙基二乙氧基甲氧基硅烷、3-巯基丙基乙氧基二甲氧基硅烷、 3-巯基丙基三丙氧基硅烷、3-巯基丙基二乙氧基丙氧基硅烷、3-巯基丙基乙氧基二丙氧基硅烷、 3-巯基丙基二甲氧基丙氧基硅烷、3-巯基丙基甲氧基二丙氧基硅烷、2-巯基乙基三甲氧基硅烷、 2-巯基乙基二乙氧基甲氧基硅烷、2-巯基乙基乙氧基二甲氧基硅烷、2-巯基乙基三丙氧基硅烷、 2-巯基乙基三丙氧基硅烷、2-巯基乙基乙氧基二丙氧基硅烷、2-巯基乙基二甲氧基丙氧基硅烷、 2-巯基乙基甲氧基二丙氧基硅烷、4-巯基丁基三甲氧基硅烷、4-巯基丁基三乙氧基硅烷、4

‑ꢀ

巯基丁基三丙氧基硅烷、n-(3-三乙氧基甲硅烷基丙基)脲(信越化学工业株式会社制、商品名 ls3610;azmax corp.制、商品名siu9055.0)、n-(3-三甲氧基甲硅烷基丙基)脲(azmaxcorp.制、商品名siu9058.0)、n-(3-二乙氧基甲氧基甲硅烷基丙基)脲、n-(3-乙氧基二甲氧基甲硅烷基丙基)脲、n-(3-三丙氧基甲硅烷基丙基)脲、n-(3-二乙氧基丙氧基甲硅烷基丙基)脲、 n-(3-乙氧基二丙氧基甲硅烷基丙基)脲、n-(3-二甲氧基丙氧基甲硅烷基丙基)脲、n-(3-甲氧基二丙氧基甲硅烷基丙基)脲、n-(3-三甲氧基甲硅烷基乙基)脲、n-(3-乙氧基二甲氧基甲硅烷基乙基)脲、n-(3-三丙氧基甲硅烷基乙基)脲、n-(3-三丙氧基甲硅烷基乙基)脲、n-(3-乙氧基二丙氧基甲硅烷基乙基)脲、n-(3-二甲氧基丙氧基甲硅烷基乙基)脲、n-(3-甲氧基二丙氧基甲硅烷基乙基)脲、n-(3-三甲氧基甲硅烷基丁基)脲、n-(3-三乙氧基甲硅烷基丁基)脲、n-(3-三丙氧基甲硅烷基丁基)脲、3-(间氨基苯氧基)丙基三甲氧基硅烷、间氨基苯基三甲氧基硅烷、对氨基苯基三甲氧基硅

烷、氨基苯基三甲氧基硅烷、2-(三甲氧基甲硅烷基乙基)吡啶(azmaxcorp.制、商品名sit8396.0)、2-(三乙氧基甲硅烷基乙基)吡啶、2-(二甲氧基甲硅烷基甲基乙基)吡啶、2-(二乙氧基甲硅烷基甲基乙基)吡啶、双(三乙氧基甲硅烷基)乙烯、双(三乙氧基甲硅烷基)辛烷、双(三乙氧基甲硅烷基)辛二烯、γ-氨基丙基三乙氧基硅烷、γ-氨基丙基三甲氧基硅烷、γ-氨基丙基三丙氧基硅烷、γ-氨基丙基三丁氧基硅烷、γ-氨基乙基三乙氧基硅烷、γ-氨基乙基三甲氧基硅烷、γ-氨基乙基三丙氧基硅烷、γ-氨基乙基三丁氧基硅烷、γ

‑ꢀ

氨基丁基三乙氧基硅烷、γ-氨基丁基三甲氧基硅烷、γ-氨基丁基三丙氧基硅烷、γ-氨基丁基三丁氧基硅烷等,但不限定于它们。它们可以单独使用,也可以组合多种使用。

[0041]

本发明涉及的一种酰亚胺浆料组合物中的交联剂的用量(基于组合物的总质量)为0.2

‰

至100

‰

,优选的为0.5

‰

至50

‰

,更优选的为1

‰

至10

‰

。如果交联剂的用量太少,则起不到交联作用;如果用量太多,则会产生过度交联的问题,从而影响酰亚胺浆料的性能。

[0042]

本发明所述的酰亚胺浆料组合物可以作为涂料涂覆在基材上(比如,硅片或玻璃表面),随后梯度升温进行高温亚胺化,得到所述的聚酰亚胺材料。其中,梯度升温的方式优选为以 1-10℃/分钟的升温率在温度60℃至500℃的范围加热2-10h。

[0043]

与现有的技术相比,本发明提供的技术方案优越之处在于:本发明提供的聚酰亚胺涂料在高温工况下也不容易从基底材料表面剥离。本发明所涉及到的聚酰亚胺涂料尤其适合在光纤中应用,即作为包覆光纤的涂料材料。作为包覆光纤的涂料材料,一般还要求材料本身比较柔软。很多材料在加入偶联剂之后会变硬,即拉伸强度会明显增大。本发明所提供的酰亚胺浆料在加入偶联剂之后,其拉伸强度不会发生明显变化。

具体实施方式

[0044]

以下具体实施例对本发明进行进一步的详细描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

[0045]

测试方法:

[0046]

聚酰胺酸的黏度测试方法:

[0047]

将制造例中得到的聚酰氨酸浆料使用坎农-芬斯克粘度计测定25℃下的对数粘度。对数粘度(μ)通过下式求得。

[0048]

μ=ln(ts/t0)/c

[0049]

t0:溶剂的流通时间

[0050]

ts:高分子稀溶液的流通时间

[0051]

c:0.5g/dl

[0052]

工况温度下材料从基材表面剥离的时间测试方法:

[0053]

将涂覆有聚酰亚胺涂料的玻璃基板置于300℃下,将此时的时间设为零点。然后观察聚酰亚胺涂料是否从玻璃板上剥离。如果已经剥离,则记录下此时已经经过的时间(天数)。

[0054]

聚酰氨酸浆料(s1)的制备:氮气保护下,将100.12g的二胺基二苯醚(oda)和10.8144 g的对苯二胺(pda)加入在配有机械搅拌的2.5l的三口瓶中,然后加入1312g无水二甲基乙酰胺(dmac)。然后开启搅拌,搅拌速度为250rpm。待二胺完全溶解后,将溶液温度

调整到10℃。随后在30分钟内均匀的将21.812g的均苯二酐(pmda)和155.1085g的4,4'

‑ꢀ

联苯醚二酐(odpa)加入反应体系中。此时反应体系的浓度大约为18%(重量分数)。然后将混合物在25℃下反应12小时。停止搅拌,进行减压过滤,得到粘稠的均一的聚酰胺酸浆料,该浆料的黏度为15800cp。

[0055]

实施例1

[0056]

氮气保护下取100g的聚酰氨酸浆料(s1)加入到250ml的三口瓶中,18mg的硅烷偶联剂1(3-氨丙基三乙氧基硅烷)加入到三口瓶内,搅拌速度为250rpm,25℃下搅拌1小时混合均匀,待用。将所得的酰亚胺浆料组合物(即聚酰氨酸浆料和偶联剂的组合物)刮涂到面积为25cm

×

25cm的玻璃板上,随后将涂覆好的酰胺酸浆料以10℃/分钟的升温率升温到 350℃,并在此温度下继续加热2小时,然后冷却到室温。

[0057]

实施例2

[0058]

氮气保护下取100g的聚酰氨酸浆料(s1)加入到250ml的三口瓶中,18mg的硅烷偶联剂2(乙烯基三乙氧基硅烷)加入到三口瓶内,搅拌速度为250rpm,25℃下搅拌1小时混合均匀,待用。将所得的酰亚胺浆料组合物(即聚酰氨酸浆料和偶联剂的组合物)刮涂到面积为25cm

×

25cm的玻璃板上,随后将涂覆好的酰胺酸浆料以10℃/分钟的升温率升温到 350℃,并在此温度下继续加热2小时,然后冷却到室温。

[0059]

实施例3

[0060]

氮气保护下取100g的聚酰氨酸浆料(s1)加入到250ml的三口瓶中,18mg的硅烷偶联剂3(3-缩水甘油醚氧基丙基三乙氧基硅烷)加入到三口瓶内,搅拌速度为250rpm,25℃下搅拌1小时混合均匀,待用。将所得的酰亚胺浆料组合物(即聚酰氨酸浆料和偶联剂的组合物)刮涂到面积为25cm

×

25cm的玻璃板上,随后将涂覆好的酰胺酸浆料以10℃/分钟的升温率升温到350℃,并在此温度下继续加热2小时,然后冷却到室温。

[0061]

实施例4

[0062]

氮气保护下取100g的聚酰氨酸浆料(s1)加入到250ml的三口瓶中,18mg的硅烷偶联剂4(3-巯丙基三乙氧基丙烷)加入到三口瓶内,搅拌速度为250rpm,25℃下搅拌1小时混合均匀,待用。将所得的酰亚胺浆料组合物(即聚酰氨酸浆料和偶联剂的组合物)刮涂到面积为25cm

×

25cm的玻璃板上,随后将涂覆好的酰胺酸浆料以10℃/分钟的升温率升温到 350℃,并在此温度下继续加热2小时,然后冷却到室温。

[0063]

实施例5

[0064]

氮气保护下取100g的聚酰氨酸浆料(s1)加入到250ml的三口瓶中,90mg的硅烷偶联剂1(3-氨丙基三乙氧基硅烷)加入到三口瓶内,搅拌速度为250rpm,25℃下搅拌1小时混合均匀,待用。将所得的酰亚胺浆料组合物(即聚酰氨酸浆料和偶联剂的组合物)刮涂到面积为25cm

×

25cm的玻璃板上,随后将涂覆好的酰胺酸浆料以10℃/分钟的升温率升温到 350℃,并在此温度下继续加热2小时,然后冷却到室温。

[0065]

实施例6

[0066]

氮气保护下取100g的聚酰氨酸浆料(s1)加入到250ml的三口瓶中,180mg的硅烷偶联剂1(3-氨丙基三乙氧基硅烷)加入到三口瓶内,搅拌速度为250rpm,25℃下搅拌1小时混合均匀,待用。将所得的酰亚胺浆料组合物(即聚酰氨酸浆料和偶联剂的组合物)刮涂到面积为25cm

×

25cm的玻璃板上,随后将涂覆好的酰胺酸浆料以10℃/分钟的升温率升温到350

℃,并在此温度下继续加热2小时,然后冷却到室温。

[0067]

对比例1

[0068]

将制备所得的paa浆料刮涂到面积为25cm

×

25cm的玻璃板上,随后将涂覆好的酰胺酸浆料以10℃/分钟的升温率升温到350℃,并在此温度下继续加热2小时,然后冷却到室温。

[0069]

实施例7

[0070]

聚酰氨酸浆料(s2)的制备:氮气保护下,将60.0708g的二胺基二苯醚(oda)和21.6282 g的对苯二胺(pda)加入在配有机械搅拌的2.5l的三口瓶中,然后加入980g无水二甲基乙酰胺(dmac)。然后开启搅拌,搅拌速度为250rpm。待二胺完全溶解后,将溶液温度调整到10℃。随后在30分钟内均匀的将43.624g的均苯二酐(pmda)和93.063g的4,4'-联苯醚二酐(odpa)加入反应体系中。此时反应体系的浓度大约为18%(重量分数)。然后将混合物在25℃下反应12小时。停止搅拌,进行减压过滤,得到粘稠的均一的聚酰胺酸浆料,该浆料的黏度为26400cp。

[0071]

氮气保护下取100g的聚酰氨酸浆料(s2)加入到250ml的三口瓶中,18mg的硅烷偶联剂1(3-氨丙基三乙氧基硅烷)加入到三口瓶内,搅拌速度为250rpm,25℃下搅拌1小时 h混合均匀,待用。将所得的酰亚胺浆料组合物(即聚酰氨酸浆料和偶联剂的组合物)刮涂到面积为25cm

×

25cm的玻璃板上,随后将涂覆好的酰胺酸浆料以10℃/分钟的升温率升温到350℃,并在此温度下继续加热2小时,然后冷却到室温。

[0072]

实施例8

[0073]

聚酰氨酸浆料(s3)的制备:氮气保护下,将40.0472g的二胺基二苯醚(oda)和32.4423 g的对苯二胺(pda)加入在配有机械搅拌的2.5l的三口瓶中,然后加入900g无水二甲基乙酰胺(dmac)。然后开启搅拌,搅拌速度为250rpm。待二胺完全溶解后,将溶液温度调整到10℃。随后在30分钟内均匀的将65.436g的均苯二酐(pmda)和62.042g的4,4'-联苯醚二酐(odpa)加入反应体系中。此时反应体系的浓度大约为18%(重量分数)。然后将混合物在25℃下反应12小时。停止搅拌,进行减压过滤,得到粘稠的均一的聚酰胺酸浆料,该浆料的黏度为28600cp。

[0074]

氮气保护下取100g的聚酰氨酸浆料(s3)加入到250ml的三口瓶中,18mg的硅烷偶联剂1(3-氨丙基三乙氧基硅烷)加入到三口瓶内,搅拌速度为250rpm,25℃下搅拌1h混合均匀,待用。将所得的酰亚胺浆料组合物(即聚酰氨酸浆料和偶联剂的组合物)刮涂到面积为25cm

×

25cm的玻璃板上,随后将涂覆好的酰胺酸浆料以10℃/分钟的升温率升温到 350℃,并在此温度下继续加热2小时,然后冷却到室温。

[0075]

对比例2

[0076]

聚酰氨酸浆料(s4)的制备:氮气保护下,将100.12g的二胺基二苯醚(oda)加入在配有机械搅拌的2.5l的三口瓶中,然后加入920g无水二甲基乙酰胺(dmac)。然后开启搅拌,搅拌速度为250rpm。待二胺完全溶解后,将溶液温度调整到10℃。随后在30分钟内均匀的将109.06g的均苯二酐(pmda)加入反应体系中。此时反应体系的浓度大约为18%(重量分数)。然后将混合物在25℃下反应12小时。停止搅拌,进行减压过滤,得到粘稠的均一的聚酰胺酸浆料,该浆料的黏度为27200cp。

[0077]

氮气保护下取100g的聚酰氨酸浆料(s4)加入到250ml的三口瓶中,18mg的硅烷偶

联剂1(3-氨丙基三乙氧基硅烷)加入到三口瓶内,搅拌速度为250rpm,25℃下搅拌1小时混合均匀,待用。将所得的酰亚胺浆料组合物(即聚酰氨酸浆料和偶联剂的组合物)刮涂到面积为25cm

×

25cm的玻璃板上,随后将涂覆好的酰胺酸浆料以10℃/分钟的升温率升温到 350℃,并在此温度下继续加热2小时,然后冷却到室温。

[0078]

对比例3

[0079]

聚酰氨酸浆料(s5)的制备:氮气保护下,将100.12g的二胺基二苯醚(oda)和10.8141 g的对苯二胺(pda)加入在配有机械搅拌的2.5l的三口瓶中,然后加入1050g无水二甲基乙酰胺(dmac)。然后开启搅拌,搅拌速度为250rpm。待二胺完全溶解后,将溶液温度调整到10℃。随后在30分钟内均匀的将130.872g的均苯二酐(pmda)加入反应体系中。此时反应体系的浓度大约为18%(重量分数)。然后将混合物在25℃下反应12小时。停止搅拌,进行减压过滤,得到粘稠的均一的聚酰胺酸浆料,该浆料的黏度为26700cp。

[0080]

氮气保护下取100g的聚酰氨酸浆料(s5)加入到250ml的三口瓶中,18mg的硅烷偶联剂1(3-氨丙基三乙氧基硅烷)加入到三口瓶内,搅拌速度为250rpm,25℃下搅拌1小时混合均匀,待用。将所得的酰亚胺浆料组合物(即聚酰氨酸浆料和偶联剂的组合物)刮涂到面积为25cm

×

25cm的玻璃板上,随后将涂覆好的酰胺酸浆料以10℃/分钟的升温率升温到 350℃,并在此温度下继续加热2小时,然后冷却到室温。

[0081]

拉伸强度测试方法:

[0082]

对于实施例及比较例中得到的光学膜的拉伸弹性模量,按照jisk7127,使用电气机械式万能试验机(instron公司制),试验速度5m/分钟及负荷传感器(load cell)0.05n的条件下进行拉伸试验从而实施测定。

[0083]

拉伸强度变化率的测试方法:

[0084]

将酰亚胺浆料s1、s2、s3在不加入偶联剂的情况下刮涂到面积为25cm

×

25cm的玻璃板上,随后将涂覆好的酰胺酸浆料以10℃/分钟的升温率升温到350℃,并在此温度下继续加热2小时,然后冷却到室温。根据上述的测试方法测量拉伸强度,记为e1。将各个实施例和对比例中的材料也根据上述方法测量拉伸强度,记为e2。拉伸强度的变化率以|e2

‑ꢀ

e1|/e1*100%表征(即记录拉伸强度的变化的百分比)。

[0085]

将上述实施例和对比例中得到的涂覆在玻璃基板上的材料根据上述的测试方法测试其高温剥离时间、及拉伸强度及其变化率。测试结果如下表所示。

[0086]

表1:

[0087][0088][0089]

由此可见,本发明提供的涂料(相比于对比例)能够在更高的温度下也不从基材表面剥离,并且,与未加入偶联剂时候比较,其拉伸强度也不发生明显变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。