1.本发明涉及水性聚氨酯乳液合成领域,具体是一种用于制备红色水性聚氨酯色浆的材料及其应用。

背景技术:

2.目前工业上所使用的染料大多数是小分子染料,小分子染料在耐溶剂、耐热、耐迁移等方面比高分子差,而且在使用过程中会对环境造成污染。将小分子染料与树脂共混,小分子染料与水性聚氨酯基体的相容性不受控制,即使被分散均匀,由于小分子染料与被染基体结合力不强,在使用过程中易迁至材料表面发生富集,导致染料脱落和褪色,造成对环境和人体的危害,因此迫切需要将小分子染料高分子化。水性聚氨酯因既有聚氨酯的卓越性能,又具有环境友好性能,被广泛应用于纺织物印染、粘合剂、木材加工、皮革制造、建筑、涂料及造纸等行业,因此,绿色环保的有色水性聚氨酯色浆将更好地服务行业发展。

技术实现要素:

3.本发明的目的是提供一种红色蒽醌类化合物及其应用,以解决现有技术中小分子染料存在的技术缺陷。

4.为达到上述目的,本发明采用的技术方案是:

5.本发明提供一种红色蒽醌类化合物,所述红色蒽醌类化合物的结构式为:

[0006][0007]

本发明还提供一种利用上述红色蒽醌类化合物制备红色水性聚氨酯色浆的制备方法,该方法包括以下步骤:

[0008]

步骤1、将40-50份聚四氢呋喃醚二醇和30-45份二异氰酸酯加入到反应容器中,在氮气保护下升温至85~90℃反应1~2h;

[0009]

步骤2、将步骤1所得反应体系降温到60℃,在氮气保护下向其内加入混合物a,滴加0.01-0.1份催化剂后在氮气保护下升温至75~85℃反应2~3h,反应过程中加入丙酮调节粘度至15.0mpa

·

s-30mpa

·

s;其中混合物a由0.09-3份权利要求1所述红色蒽醌类化合物和1-10份1,4-丁二醇混合物溶于丙酮所得;

[0010]

步骤3、将步骤2所得反应体系降温至60℃,向其内加入1-7份2,2-二羟甲基丁酸然后在氮气保护下75~85℃反应2~3h,在反应过程中加入丙酮调节反应体系粘度至15.0mpa

·

s-30mpa

·

s;

[0011]

步骤4、将步骤3所得反应体系降温至40℃,加入3-5份成盐剂,反应0.5h,然后加入

200-400份去离子水,5~10min后,缓慢滴加0.5-3份后扩链剂,高速剪切乳化0.5~1h,减压蒸馏除去丙酮,得到红色水性聚氨酯色浆,保存备用。

[0012]

进一步,还包括步骤5、步骤4所得红色水性聚氨酯色浆,倒入聚四氟乙烯板中,室温自然放置48h,得到红色水性聚氨酯胶膜。

[0013]

进一步,步骤2中催化剂为辛酸亚锡。

[0014]

进一步,所述后扩链剂具体为乙二胺水溶液。

[0015]

进一步,所述成盐剂为三乙胺。

[0016]

本发明有益的技术效果在于:

[0017]

(1)本发明提供的一种红色蒽醌类化合物及其应用,首先用聚醚多元醇为原料和二异氰酸酯反应得到预聚物,再用红色蒽醌类化合物和小分子扩链剂对其进行扩链,最后通过成盐、乳化、后扩链得到红色水性聚氨酯色浆,用合成的染料代替常用小分子扩链剂,在一定程度上也提高了水性聚氨酯材料的性能,并且不会影响聚氨酯合成工艺,适宜工业化生产,且不污染环境;

[0018]

(2)合成的红色蒽醌类化合物显色效果明显,本发明是将发色基团共价键的形式接入到聚氨酯链中,实现了颜色的长效保持。

[0019]

(3)根据合成这种红色水性聚氨酯的配方和方法,可以得到从浅红得到深红,不同颜色深度的色浆,且色浆稳定。通过改变异氰酸酯、红色蒽醌类化合物和bdo的量,可以改变色浆粒径、外观,胶膜强度和柔韧性。

附图说明

[0020]

图1为色浆对比图;其中,标签所示序号1、2、3、4、5分别是实例1-5的所制。

[0021]

图2是实例5色浆(图右)和红色蒽醌类化合物分散液(图左)对比图;其中红色蒽醌类化合物分散液由与色浆染料含量相同的红色蒽醌类化合物分散在水中得到。

[0022]

图3为固化胶膜图;其中,标签所示序号1、2、3、4、5分别是实例1-5所制;根据标准gb/t 228.3—2012对实施例1-5所得胶膜执行拉伸测试。

具体实施方式

[0023]

下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0024]

首先本发明提供一种红色蒽醌类化合物,其结构式如下:

[0025]

令红色蒽醌类化合物的简称为dye-r。

[0026]

其制备方法包括如下步骤:

[0027]

(1)将1,5-二氯蒽醌加入到三口烧瓶中,常温下缓慢加入3-氨基-1-丙醇后搅拌使之充分混合溶解。

[0028]

(2)待其混合溶解后继续搅拌并且开始加热升温。将温度升至100-120℃后,开始恒温加热10-13h。

[0029]

(3)反应结束后,加入去离子水洗涤沉淀,最后重结晶得到产品。

[0030]

利用本发明提供的红色蒽醌类化合物进行红色水性聚氨酯色浆的制备,本发明提供如下实施例。

[0031]

实例1:红色水性聚氨酯色浆的制备

[0032]

1、将聚四氢呋喃醚二醇减压去除水分后称取20g后和14g异佛尔酮二异氰酸酯(ipdi),加入到三口烧瓶中,升温至85~90℃反应,该反应体系通入氮气保护在85~90℃条件下反应1~2h;

[0033]

2、将步骤1所得反应体系降温到60℃,取0.037g dye-r和1.94g1,4-丁二醇溶于少量丙酮,然后加入反应体系,滴加一滴催化剂辛酸亚锡,之后升温至75~85℃在氮气保护下反应2~3h,反应过程中加入丙酮调节粘度,调节反应体系粘度至15.0mpa

·

s-30mpa

·

s;

[0034]

3、将步骤2反应体系降温至60℃,加入1.6g 2,2-二羟甲基丁酸,再加入丙酮调节粘度,调节反应体系粘度至15.0mpa

·

s-30mpa

·

s,通入氮气保护在75~85℃条件下反应2~3h,反应过程中调节反应体系粘度至15.0mpa

·

s-30mpa

·

s;

[0035]

4、将步骤3反应体系降温至35℃,加入三乙胺1.1g,反应0.5h,加入87g去离子水,在乳化5~10min后,缓慢滴加乙二胺水溶液(含乙二胺0.1-0.35g),高速剪切乳化0.5~1h,减压蒸馏除去丙酮,得到红色水性聚氨酯色浆,保存备用;

[0036]

5、取上述制得8ml色浆,倒入聚四氟乙烯板中,室温自然放置48h,得到红色水性聚氨酯胶膜。

[0037]

实施例2:红色水性聚氨酯色浆的制备

[0038]

1、将聚四氢呋喃醚二醇减压去除水分后称取20g、异佛尔酮二异氰酸酯(ipdi)14g,加入到三口烧瓶中,升温至85~90℃反应,该反应体系通入氮气保护在85~90℃条件下反应1~2h;

[0039]

2、将步骤1反应体系降温到60℃,将自制0.11g dye-r和1.92g 1,4-丁二醇溶于少量丙酮,加入反应体系,然后滴加一滴催化剂,升温至75~85℃反应2~3h,反应过程中加入丙酮调节粘度,调节反应体系粘度至15.0mpa

·

s-30mpa

·

s;

[0040]

3、将步骤2反应体系降温至60℃,加入1.6g 2,2-二羟甲基丁酸,再加入丙酮调节粘度,通入氮气保护在75~85℃条件下反应2~3h,反应过程中调节反应体系粘度至15.0mpa

·

s-30mpa

·

s;

[0041]

4、将步骤3反应体系降温至35℃,加入三乙胺1.1g,反应0.5h,加入87g去离子水,在乳化5~10min后,缓慢滴加乙二胺水溶液(含乙二胺0.1-0.35g),高速剪切乳化0.5~1h,减压蒸馏除去丙酮,得到红色水性聚氨酯色浆,保存备用。

[0042]

5、取上述制得8ml色浆,倒入聚四氟乙烯板中,室温自然放置48h,得到红色水性聚氨酯胶膜。

[0043]

实施例3:红色水性聚氨酯色浆的制备

[0044]

1、将聚四氢呋喃醚二醇减压去除水分后称取20g、异佛尔酮二异氰酸酯(ipdi)

14g,加入到三口烧瓶中,升温至85~90℃反应,该反应体系在通入氮气保护85~90℃条件下反应1~2h;

[0045]

2、将步骤1反应体系降温到60℃,将自制0.19g dye-r和1.90g1,4-丁二醇溶于少量丙酮,加入反应体系,然后滴加一滴催化剂,升温至75~85℃在氮气保护下反应2~3h,反应过程中加入丙酮调节粘度,调节反应体系粘度至15.0mpa

·

s-30mpa

·

s;

[0046]

3、将步骤2反应体系降温至60℃以下,加入1.6g 2,2-二羟甲基丁酸,再加入丙酮调节粘度,再氮气保护下75~85℃反应2~3h,反应过程中调节反应体系粘度至15.0mpa

·

s-30mpa

·

s;

[0047]

4、将步骤3反应体系降温至35℃,加入三乙胺1.1g,反应0.5h,加入87g去离子水,在乳化5~10min后,缓慢滴加乙二胺水溶液(含乙二胺0.1-0.35g),高速剪切乳化0.5~1h,减压蒸馏除去丙酮,得到红色水性聚氨酯色浆,保存备用。

[0048]

5、取上述制得8ml色浆,倒入聚四氟乙烯板中,室温自然放置48h,得到红色水性聚氨酯胶膜。

[0049]

实施例4:红色水性聚氨酯色浆的制备

[0050]

1、将聚四氢呋喃醚二醇减压去除水分后称取20g、异佛尔酮二异氰酸酯(ipdi)14g,加入到三口烧瓶中,升温至85~90℃反应,该反应体系通入氮气保护在85~90℃条件下反应1~2h;

[0051]

2、将步骤1反应体系降温到60℃,将自制0.26g dye-r和1.89g1,4-丁二醇溶于少量丙酮,加入反应体系,然后滴加一滴催化剂,升温至75~85℃反应2~3h,反应过程中加入丙酮调节粘度,调节反应体系粘度至15.0mpa

·

s-30mpa

·

s;

[0052]

3、将步骤2反应体系降温至60℃,加入1.6g 2,2-二羟甲基丁酸,再加入丙酮调节粘度,调节反应体系粘度至15.0mpa

·

s-30mpa

·

s,在氮气保护下75~85℃反应2~3h;

[0053]

4、将步骤3反应体系降温至35℃,加入三乙胺1.1g,反应0.5h,加入87g去离子水,在乳化5~10min后,缓慢滴加乙二胺水溶液(含乙二胺0.1-0.35g),高速剪切乳化0.5~1h,减压蒸馏除去丙酮,得到红色水性聚氨酯色浆,保存备用;

[0054]

5、取上述制得8ml色浆,倒入聚四氟乙烯板中,室温自然放置48h,得到红色水性聚氨酯胶膜。

[0055]

实施例5:红色水性聚氨酯色浆的制备

[0056]

1、将聚四氢呋喃醚二醇减压去除水分后称取20g、异佛尔酮二异氰酸酯(ipdi)24g,加入到三口烧瓶中,升温至85~90℃反应,该反应体系在氮气保护下85~90℃反应1~2h;

[0057]

2、将步骤1反应体系降温到60℃,将自制0.3g dye-r和4.41g1,4-丁二醇溶于少量丙酮,加入反应体系,然后滴加一滴催化剂,升温至75~85℃反应2~3h,反应过程中加入丙酮调节粘度,调节反应体系粘度至15.0mpa

·

s-30mpa

·

s;

[0058]

3、将步骤2反应体系降温至60℃,加入3g 2,2-二羟甲基丁酸,再加入丙酮调节粘度,调节反应体系粘度至15.0mpa

·

s-30mpa

·

s,在氮气保护下75~85℃反应2~3h。

[0059]

4、将步骤3反应体系降温至35℃,加入三乙胺1.1g,反应0.5h,加入130g去离子水,在乳化5~10min后,缓慢滴加乙二胺水溶液(含乙二胺0.3-0.60g),高速剪切乳化0.5~1h,减压蒸馏除去丙酮,得到红色水性聚氨酯色浆,保存备用;

[0060]

5、取上述制得8ml色浆,倒入聚四氟乙烯板中,室温自然放置48h,得到红色水性聚氨酯胶膜。

[0061]

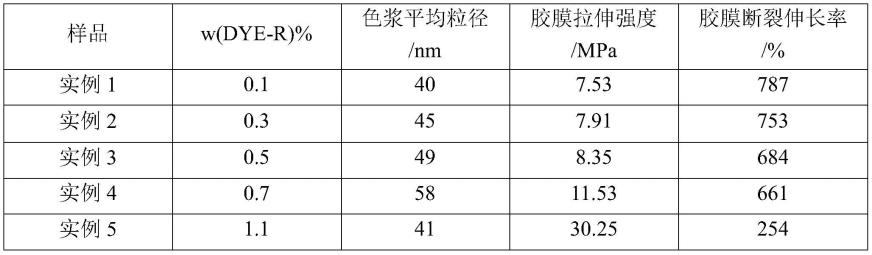

根据标准gb/t 228.3—2012对实施例1-5所得胶膜执行拉伸测试,即将实施例1-5所得胶膜剪成4mm

×

25mm的哑铃(如图3)状后进行测试,拉伸速率为220mm/min,室温平行实验3次,取平均值。

[0062][0063]

结论

[0064]

根据测试结果可知,相同的条件下,随着dye-r量的增加,色浆的粒径和胶膜的强度均有所增加,当dye-r质量分数为0.5%时就可得到颜色鲜明的玫红色色浆。增加ipdi的量可增加胶膜拉伸强度,减小胶膜断裂伸长率,可增加亲水扩链剂的量来减小dye-r对乳胶粒的亲水性的影响,保持色浆稳定。

[0065]

图1为色浆对比图,其中,标签所示序号1、2、3、4、5分别是实例1-5的所制不同颜色的色浆,通过对比可发现dye-r对色浆颜色渐变规律的影响。

[0066]

图2为实例5色浆(图右)和红色蒽醌类化合物分散液(图左)对比图,表明将dye-r分子引入到色浆中,解决了dye-r不亲水、不易分散、相容性不好的问题,起到了良好的效果。

[0067]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。