1.本发明涉及抗冲击材料以及传感器领域,具体涉及一种抗冲击可穿戴材料和可穿戴传感材料及制备方法。

背景技术:

::2.经过数十年的发展,对于天然皮肤传感功能的生物模拟已经得到了广泛的研究。基于不同的传感策略(如压阻式、热敏式和气敏式),各种电子皮肤已经被开发出来。目前,普遍的研究重点是提高电子皮肤的传感性能,如灵敏度、检测范围和响应时间(kel,wangyp,yexx,luow,huangx,shib,collagen-basedbreathable,humidity-ultrastableanddegradableon-skindevice[j].journalofmaterialschemistryc,2019,7:2548-2556.azadis,pengsh,moshizisa,asadniam,xujt,parki,wangch,wusy,biocompatibleandhighlystretchablepva/agnwshydrogelstrainsensorsforhumanmotiondetection[j].advancedmaterialstechnologies,2020,5:2000426.zhouhw,laijl,jinxl,liuhb,lixs,chenwx,maaj,zhouxc,intrinsicallyadhesive,highlysensitiveandtemperaturetolerantflexiblesensorsbasedondoublenetworkorganohydrogels[j].chemicalengineeringjournal,2021,413:127544.)。与快速发展的传感性能相比,提高机械强度来抵抗外部冲击的电子皮肤的研究工作进展缓慢,这是因为提高电子皮肤的机械强度不可避免地会破坏其柔软性和柔韧性,甚至会导致其传感能力和可穿戴性能的丧失。基于上述原因,传统的电子皮肤无法同时具备保护和传感功能,当其遭受强烈的机械冲击时,其传感性能容易丧失且未能抵抗冲击。因此,对于理想的电子皮肤,它们应该能够承受强烈的冲击或碰撞,同时仍然保持传感能力。在未来,亟需开发一种具有抗冲击性能的新一代可穿戴电子皮肤。[0003]鉴于此,特提出本发明。技术实现要素:[0004]为解决

背景技术:

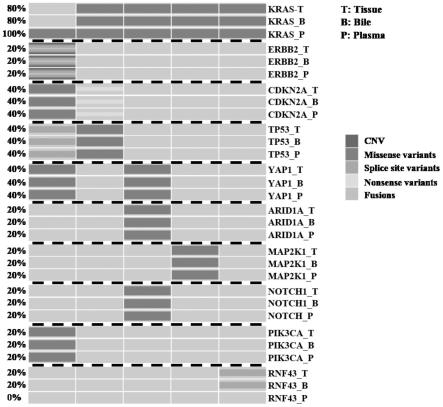

:中的问题,本发明第一目的在于提供一种抗冲击可穿戴材料及制备方法,具有吸收能量以及延长缓冲时间的特点。[0005]本发明第二目的在于提供一种抗冲击可穿戴传感材料及制备方法,具有吸收能量、延长缓冲时间以及自修复的特点,且遭受外部冲击后仍能保持结构完整性和稳定的传感性能。[0006]为达到上述目的,本发明采用的第一个技术方案为:一种抗冲击可穿戴材料,该材料包含胶原纤维海绵以及嵌入胶原纤维海绵的非牛顿凝胶。[0007]优选的,所述胶原纤维海绵是由胶原纤维与海藻酸钠溶液反应后经冷冻干燥制备得到的。[0008]优选的,所述海藻酸钠溶液中海藻酸钠与胶原纤维的质量比为1:3-1:5。[0009]优选的,所述抗冲击可穿戴材料的制备方法包含以下步骤:(1)将非牛顿凝胶和过氧化苯甲酰加入到丙酮中进行超声处理,制得a液;(2)将胶原纤维海绵浸渍于a液中,随后进行干燥处理;(3)重复步骤(2)中所述浸渍和干燥过程后进行硫化处理。[0010]本发明采用的第二个技术方案为:一种抗冲击可穿戴传感材料,该材料包含抗冲击可穿戴材料和碳纳米管,所述抗冲击可穿戴材料包含胶原纤维海绵以及嵌入胶原纤维海绵的非牛顿凝胶。[0011]优选的,所述抗冲击可穿戴传感材料的制备方法包含以下步骤:(1)将非牛顿凝胶和过氧化苯甲酰加入到丙酮中进行超声处理,制得a液;(2)将胶原纤维、碳纳米管与海藻酸钠溶液反应后经冷冻干燥制备得到导电胶原纤维海绵;(3)将导电胶原纤维海绵浸渍于a液中,随后进行干燥处理;(4)重复步骤(3)中所述浸渍和干燥过程后进行硫化处理。[0012]由于商业三聚氰胺泡沫(mf)也具有3d网络骨架,抗冲击性能的可穿戴材料的制备方法也可以应用于复合材料mf/eng的制备。[0013]与现有技术相比,本发明具有以下有益效果:1、本发明提供的抗冲击可穿戴材料和可穿戴传感材料,其基底胶原纤维海绵的多层级3d纤维网络结构能够有效适应机械冲击,将机械能沿纤维方向传递给整个3d纤维网络骨架,同时利用胶原纤维在不同层级结构上的滑移和形变来耗散机械能。[0014]2、本发明提供的抗冲击可穿戴材料和可穿戴传感材料,当遭受机械冲击时,其3d纤维网络骨架起到了承重支架以及能量传输路径的作用,局部机械能有效地通过纤维网络快速传播到整个3d纤维网络骨架,最终到达胶原纤维海绵周围的非牛顿凝胶。基于胶原纤维海绵的吸能作用与非牛顿凝胶的剪切变硬行为,协同耗散机械能,减小峰值力,延长缓冲时间,起到了抗冲击和保护作用。而对于单独的非牛顿凝胶,由于缺乏将冲击时的机械能有效传递到邻近区域的能力,当其遭受机械冲击时与机械冲击直接接触的局部区域能够通过剪切变硬行为来耗散冲击的机械能,但远离冲击位置的区域则不能有效耗散机械能。因此,单独的非牛顿凝胶的抗冲击性能远低于抗冲击可穿戴材料和可穿戴传感材料。[0015]3、本发明提供的抗冲击可穿戴传感材料同时具有自修复、抗冲击和传感性能,能够实时监测人体动作和实现有效防护,且遭受冲击后仍能保持稳定的传感性能。附图说明[0016]图1为实施例1中空白对照组control和cfs-1/eng、实施例2中cfs-2/eng和实施例3中cfs-3/eng在落锤高度分别为50、75、100、125和150mm下的峰值力;图2为实施例1中空白对照组control和cfs-1/eng、实施例2中cfs-2/eng和实施例3中cfs-3/eng在落锤高度分别为50、75、100、125和150mm下的缓冲时间;图3为实施例3中cfs-3/eng、实施例4中conductivecfs-3/eng、对比例2中cfs-1、对比例3中cfs-2、对比例4中cfs-3和对比例5中conductivecfs-3的总孔隙率柱状图;图4从左至右分别为对比例1中eng、实施例3中cfs-3/eng和实施例4中conductivecfs-3/eng在静置过程的数码照片;图5a为实施例3中cfs-3/eng、对比例1中eng和对比例4中cfs-3的存储模量-剪切频率曲线;图5b为实施例3中cfs-3/eng、对比例1中eng和对比例4中cfs-3的损耗模量-剪切频率曲线;图6为实施例1中空白对照组control、实施例4中conductivecfs-3/eng、对比例1中eng和对比例5中conductivecfs-3在落锤高度分别为50、75、100、125和150mm下的峰值力;图7为实施例1中空白对照组control、实施例4中conductivecfs-3/eng、对比例1中eng和对比例5中conductivecfs-3在落锤高度分别为50、75、100、125和150mm下的缓冲时间;图8为实施例4中mste-skin测试不同重量的砝码和人体动作信号图;图9a为实施例4中mste-skin遭受落锤(2.36kg,20mm)冲击前后的灵敏度;图9b为实施例4中mste-skin遭受落锤(2.36kg,20mm)冲击的峰值力-时间图、峰值力3d图和冲击实物图;图10a和图10b分别为实施例4中mste-skin遭受落锤(2.36kg,20mm)冲击前后不同压力刺激下的电信号响应;图11a和图11b分别为实施例4中mste-skin遭受落锤(2.36kg,20mm)冲击前后相同压力不同频率刺激下的电信号响应;图12为实施例4中mste-skin自修复性能的数码照片;图13为实施例1中空白对照组control、实施例3中cfs-3/eng、对比例1中eng和对比例4中cfs-3在落锤高度分别为50、75、100、125和150mm下的峰值力;图14为实施例1中空白对照组control、实施例3中cfs-3/eng、对比例1中eng和对比例4中cfs-3在落锤高度分别为50、75、100、125和150mm下的缓冲时间。具体实施方式[0017]为使本发明的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本发明进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。[0018]实施例1:(1)抗冲击可穿戴材料(cfs-1/eng)的制备:将1.0g海藻酸钠加入到100ml去离子水中,于30℃下搅拌0.5h后,然后将3.0g废弃胶原纤维加入到上述海藻酸钠水溶液中持续搅拌2.0h,最后将制备好的混合体系倒入尺寸为10.5×10.5×2.0cm的模具中经冷冻干燥后制得胶原纤维海绵(cfs-1)。将150ml的羟基硅油于120℃下持续搅拌,然后加入11.5g硼酸,冷凝回流反应3.0h,即制得弹性非牛顿凝胶(eng)。[0019]将100geng和4.0g过氧化苯甲酰加入到150ml丙酮中进行超声处理30min。然后将cfs-1浸渍在含有eng和过氧化苯甲酰的丙酮中30min后干燥。通过重复上述浸渍和干燥过程,最后将复合材料在50℃硫化4.0h即得到cfs-1/eng。[0020](2)对本实施例制备的cfs-1/eng进行抗冲击性能测试:将cfs-1/eng放置于落锤冲击试验机clc-ai(北京冠测精电仪器设备有限公司)的冲击台上固定,使用锤头(φ20mm,2.36kg)在高度50mm、75mm、100mm、125mm和150mm处下落进行落锤冲击试验,如图1、图2所示,峰值力分别为78n、88n、131n、244n和348n,缓冲时间分别为9.219ms、7.663ms、7.178ms、5.550ms和5.835ms。当冲击台上未放置试验样品时设为空白对照组control,峰值力分别为571n、743n、875n、1076n和1203n,缓冲时间分别为1.142ms、1.608ms、2.057ms、1.874ms和1.918ms。[0021]实施例2:(1)抗冲击可穿戴材料(cfs-2/eng)的制备:将1.0g海藻酸钠加入到100ml去离子水中,于30℃下搅拌0.5h后,然后将4.0g废弃胶原纤维加入到上述海藻酸钠水溶液中持续搅拌2.0h,最后将制备好的混合体系倒入尺寸为10.5×10.5×2.0cm的模具中经冷冻干燥后制得胶原纤维海绵(cfs-2)。将150ml的羟基硅油于120℃下持续搅拌,然后加入11.5g硼酸,冷凝回流反应3.0h,即制得弹性非牛顿凝胶(eng)。[0022]将100geng和4.0g过氧化苯甲酰加入到150ml丙酮中进行超声处理30min。然后将cfs-2浸渍在含有eng和过氧化苯甲酰的丙酮中30min后干燥。通过重复上述浸渍和干燥过程,最后将复合材料在50℃硫化4.0h即得到cfs-2/eng。[0023](2)对本实施例制备的cfs-2/eng进行抗冲击性能测试:将cfs-2/eng放置于落锤冲击试验机clc-ai(北京冠测精电仪器设备有限公司)的冲击台上固定,使用锤头(φ20mm,2.36kg)在高度50mm、75mm、100mm、125mm和150mm处下落进行落锤冲击试验,如图1、图2所示,峰值力分别为71n、89n、118n、204n和317n,缓冲时间分别为9.086ms、8.628ms、7.759ms、6.537ms和6.399ms。[0024]实施例3:(1)抗冲击可穿戴材料(cfs-3/eng)的制备:将1.0g海藻酸钠加入到100ml去离子水中,于30℃下搅拌0.5h后,然后将5.0g废弃胶原纤维加入到上述海藻酸钠水溶液中持续搅拌2.0h,最后将制备好的混合体系倒入尺寸为10.5×10.5×2.0cm的模具中经冷冻干燥后制得胶原纤维海绵(cfs-3)。将150ml的羟基硅油于120℃下持续搅拌,然后加入11.5g硼酸,冷凝回流反应3.0h,即制得弹性非牛顿凝胶(eng)。[0025]将100geng和4.0g过氧化苯甲酰加入到150ml丙酮中进行超声处理30min。然后将cfs-3浸渍在含有eng和过氧化苯甲酰的丙酮中30min后干燥。通过重复上述浸渍和干燥过程,最后将复合材料在50℃硫化4.0h即得到cfs-3/eng。[0026](2)经压汞仪(micromeriticsinstrumentcorp.,usa)测定所制得cfs-3/eng的孔隙率为12.18%(图3)。[0027](3)将cfs-3/eng静置30min,如图4所示,可以观察到cfs-3/eng未出现蠕变现象,表明cfs-3作为3d网络承重支架,提供给eng机械强度,使cfs-3/eng保持稳定的结构,有效抑制eng的蠕变,从而防止其结构坍塌。[0028](4)采用动态机械分析仪(dma,dmaq800tainstruments,usa)的剪切模式对cfs-3/eng进行频率扫描测试。如图5a-b所示,在0.1-100hz频率范围内,cfs-3/eng的存储模量呈现显著的上升趋势,从0.77mpa上升到7.55mpa,表现出剪切变硬行为,同时eng的最大损耗模量为2.81mpa。[0029](5)对本实施例制备的cfs-3/eng进行抗冲击性能测试:将cfs-3/eng放置于落锤冲击试验机clc-ai(北京冠测精电仪器设备有限公司)的冲击台上固定,使用锤头(φ20mm,2.36kg)在高度50mm、75mm、100mm、125mm和150mm处下落进行落锤冲击试验,如图1、图2所示,峰值力分别为76n、91n、121n、164n和303n,缓冲时间分别为10.029ms、9.867ms、8.329ms、8.593ms和6.809ms。[0030]实施例4:(1)抗冲击可穿戴传感材料(conductivecfs-3/eng)的制备:将1.0g海藻酸钠加入到100ml去离子水中,于30℃下搅拌0.5h后,然后加入0.33g多壁碳纳米管和5.0g废弃胶原纤维在上述的海藻酸钠水溶液中持续搅拌2.0h,最后将制备好的混合体系倒入尺寸为10.5×10.5×2.0cm的模具中经冷冻干燥后制得导电胶原纤维海绵(conductivecfs-3)。将150ml的羟基硅油于120℃下持续搅拌,然后加入11.5g硼酸,冷凝回流反应3.0h,即制得弹性非牛顿凝胶(eng)。[0031]将100geng和4.0g过氧化苯甲酰加入到150ml丙酮中进行超声处理30min。然后将conductivecfs-3浸渍在含有eng和过氧化苯甲酰的丙酮中30min后干燥。通过重复上述浸渍和干燥过程,最后将复合材料在50℃硫化4.0h即得到conductivecfs-3/eng。[0032](2)经压汞仪(micromeriticsinstrumentcorp.,usa)测定所制得conductivecfs-3/eng的孔隙率为8.16%(图3)。[0033](3)将conductivecfs-3/eng静置30min,如图4所示,可以观察到conductivecfs-3/eng未出现蠕变现象,表明conductivecfs-3作为3d网络承重支架,提供给eng机械强度,使conductivecfs-3/eng保持稳定的结构,有效抑制eng的蠕变,从而防止其结构坍塌。[0034](4)对本实施例制备的conductivecfs-3/eng进行抗冲击性能测试:将conductivecfs-3/eng放置于落锤冲击试验机clc-ai(北京冠测精电仪器设备有限公司)的冲击台上固定,使用锤头(φ20mm,2.36kg)在高度50mm、75mm、100mm、125mm和150mm处下落进行落锤冲击试验,如图6、图7所示,峰值力分别为78n、97n、121n、158n和235n,缓冲时间分别为9.253ms、8.551ms、8.664ms、8.403ms和7.234ms。[0035](5)对本实施例制备的conductivecfs-3/eng进行传感性能应用:将conductivecfs-3/eng剪切成2.8×3.0×0.4cm,用绝缘胶带与pet叉指电极(2.8×6.0cm)组装,获得具有抗冲击性能的电子皮肤(mste-skin)。[0036](6)mste-skin的传感性能应用:所制备mste-skin的电流变化值通过chi660e电化学工作站(chinstrument,inc.,china)进行测量,工作电压设置为3.0v。如图8所示,测试不同重量的砝码和人体动作产生不同梯度的电信号响应,表明mste-skin能够监测不同的压力刺激以及人体动作。通过esm303-comp压力测量系统(mark-10corporation,usa)对所制备的mste-skin定量施加压力,结合chi660e电化学工作站测灵敏度s(其中灵敏度s=d(△i/i0)/dp,△i表示电流变化值,i0表示初始电流值,p表示压强)。如图9a所示,冲击前mste-skin在1.03-20.66kpa的压力范围内其灵敏度s1为1.373kpa-1。[0037](7)mste-skin的抗冲击性能应用:将制备的mste-skin放置于落锤冲击试验机clc-ai(北京冠测精电仪器设备有限公司)的冲击台上固定,使用锤头(φ20mm,2.36kg)在高度20mm下落进行落锤冲击试验。如图9b所示,空白对照组control和mste-skin峰值力分别为336n和79n,缓冲时间分别为1.232ms和6.842ms。如图9a所示,冲击后mste-skin在1.03-20.66kpa的压力范围内其灵敏度s2为1.166kpa-1。如图10、图11所示,mste-skin遭受冲击前后,均可识别不同压力且相应的电信号梯度无显著变化,表明其不仅具有传感性能,而且具有突出的物理保护作用且遭受冲击后仍能保持稳定的传感性能。[0038](8)mste-skin的自修复性能:如图12所示,将该电子皮肤剪切成两半,经微压后,连通电路,灯泡照亮,显示出良好的自愈合性能。[0039]对比例1:(1)弹性非牛顿凝胶(eng)的制备:将150ml的羟基硅油于120℃下持续搅拌,然后加入11.5g硼酸,冷凝回流反应3.0h,即制得eng。[0040](2)将eng静置30min,如图4所示,可观察到eng具有显著的蠕变现象。[0041](3)采用动态机械分析仪(dma,dmaq800tainstruments,usa)的剪切模式对eng进行频率扫描测试。如图5a-b所示,在0.1-100hz频率范围内,eng的存储模量呈现上升趋势,从0.29mpa上升到1.06mpa,表现出剪切变硬行为,同时eng的最大损耗模量为0.39mpa。[0042](4)对eng进行抗冲击性能测试:将100geng和4.0g过氧化苯甲酰加入到150ml丙酮中进行超声处理30min,干燥后在50℃硫化4.0h,得到eng样品,称取与cfs-3/eng中含有相同质量的eng样品,使其长×宽尺寸与cfs-3/eng保持一致,将eng样品放置于落锤冲击试验机clc-ai(北京冠测精电仪器设备有限公司)的冲击台上固定,使用锤头(φ20mm,2.36kg)在高度50mm、75mm、100mm、125mm和150mm处下落进行落锤冲击试验,如图13、图14所示,峰值力分别为160n、339n、436n、521n和590n,缓冲时间分别为6.593ms、4.481ms、3.927ms、3.920ms和4.019ms。[0043]对比例2:(1)胶原纤维海绵(cfs-1)的制备:将1.0g海藻酸钠加入到100ml去离子水中,于30℃下搅拌0.5h后,然后将3.0g废弃胶原纤维加入到上述海藻酸钠水溶液中持续搅拌2.0h,最后将制备好的混合体系倒入尺寸为10.5×10.5×2.0cm的模具中经冷冻干燥后制得cfs-1。[0044](2)经压汞仪(micromeriticsinstrumentcorp.,usa)测定所制得cfs-1的孔隙率高达90.00%(图3)。[0045]对比例3:(1)胶原纤维海绵(cfs-2)的制备:将1.0g海藻酸钠加入到100ml去离子水中,于30℃下搅拌0.5h后,然后将4.0g废弃胶原纤维加入到上述海藻酸钠水溶液中持续搅拌2.0h,最后将制备好的混合体系倒入尺寸为10.5×10.5×2.0cm的模具中经冷冻干燥后制得cfs-2。[0046](2)经压汞仪(micromeriticsinstrumentcorp.,usa)测定所制得cfs-2的孔隙率高达97.35%(图3)。[0047]对比例4:(1)胶原纤维海绵(cfs-3)的制备:将1.0g海藻酸钠加入到100ml去离子水中,于30℃下搅拌0.5h后,然后将5.0g废弃胶原纤维加入到上述海藻酸钠水溶液中持续搅拌2.0h,最后将制备好的混合体系倒入尺寸为10.5×10.5×2.0cm的模具中经冷冻干燥后制得cfs-3。[0048](2)经压汞仪(micromeriticsinstrumentcorp.,usa)测定所制得cfs-3的孔隙率高达92.21%(图3)。[0049](3)采用动态机械分析仪(dma,dmaq800tainstruments,usa)的剪切模式对cfs-3进行频率扫描测试。如图5a-b所示,在0.1-100hz频率范围内,其存储模量呈现微弱的下降趋势,从2.24mpa下降到0.73mpa,未能观察到cfs-3具有剪切变硬的行为,同时cfs-3的最大损耗模量为0.61mpa。[0050](4)对本实施例制备的cfs-3进行抗冲击性能测试:将cfs-3放置于落锤冲击试验机clc-ai(北京冠测精电仪器设备有限公司)的冲击台上固定,使用锤头(φ20mm,2.36kg)在高度50mm、75mm、100mm、125mm和150mm处下落进行落锤冲击试验,如图13、图14所示,峰值力分别为285n、378n、464n、578n和678n,缓冲时间分别为4.089ms、3.851ms、3.803ms、3.375ms和3.369ms。[0051]对比例5:(1)导电胶原纤维海绵(conductivecfs-3)的制备:将1.0g海藻酸钠加入到100ml去离子水中,于30℃下搅拌0.5h后,然后加入0.33g多壁碳纳米管和5.0g废弃胶原纤维在上述的海藻酸钠水溶液中持续搅拌2.0h,最后将制备好的混合体系倒入尺寸为10.5×10.5×2.0cm的模具中经冷冻干燥后制得conductivecfs-3。[0052](2)经压汞仪(micromeriticsinstrumentcorp.,usa)测定所制得conductivecfs-3的孔隙率高达88.69%(图3)。[0053](3)对本实施例制备的conductivecfs-3进行抗冲击性能测试:将conductivecfs-3放置于落锤冲击试验机clc-ai(北京冠测精电仪器设备有限公司)的冲击台上固定,使用锤头(φ20mm,2.36kg)在高度50mm、75mm、100mm、125mm和150mm处下落进行落锤冲击试验,如图6、图7所示,峰值力分别为246n、371n、459n、548n和623n,缓冲时间分别为3.917ms、3.557ms、3.485ms、3.298ms和3.275ms。[0054]以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,但本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。当前第1页12当前第1页12

背景技术:

::2.经过数十年的发展,对于天然皮肤传感功能的生物模拟已经得到了广泛的研究。基于不同的传感策略(如压阻式、热敏式和气敏式),各种电子皮肤已经被开发出来。目前,普遍的研究重点是提高电子皮肤的传感性能,如灵敏度、检测范围和响应时间(kel,wangyp,yexx,luow,huangx,shib,collagen-basedbreathable,humidity-ultrastableanddegradableon-skindevice[j].journalofmaterialschemistryc,2019,7:2548-2556.azadis,pengsh,moshizisa,asadniam,xujt,parki,wangch,wusy,biocompatibleandhighlystretchablepva/agnwshydrogelstrainsensorsforhumanmotiondetection[j].advancedmaterialstechnologies,2020,5:2000426.zhouhw,laijl,jinxl,liuhb,lixs,chenwx,maaj,zhouxc,intrinsicallyadhesive,highlysensitiveandtemperaturetolerantflexiblesensorsbasedondoublenetworkorganohydrogels[j].chemicalengineeringjournal,2021,413:127544.)。与快速发展的传感性能相比,提高机械强度来抵抗外部冲击的电子皮肤的研究工作进展缓慢,这是因为提高电子皮肤的机械强度不可避免地会破坏其柔软性和柔韧性,甚至会导致其传感能力和可穿戴性能的丧失。基于上述原因,传统的电子皮肤无法同时具备保护和传感功能,当其遭受强烈的机械冲击时,其传感性能容易丧失且未能抵抗冲击。因此,对于理想的电子皮肤,它们应该能够承受强烈的冲击或碰撞,同时仍然保持传感能力。在未来,亟需开发一种具有抗冲击性能的新一代可穿戴电子皮肤。[0003]鉴于此,特提出本发明。技术实现要素:[0004]为解决

背景技术:

:中的问题,本发明第一目的在于提供一种抗冲击可穿戴材料及制备方法,具有吸收能量以及延长缓冲时间的特点。[0005]本发明第二目的在于提供一种抗冲击可穿戴传感材料及制备方法,具有吸收能量、延长缓冲时间以及自修复的特点,且遭受外部冲击后仍能保持结构完整性和稳定的传感性能。[0006]为达到上述目的,本发明采用的第一个技术方案为:一种抗冲击可穿戴材料,该材料包含胶原纤维海绵以及嵌入胶原纤维海绵的非牛顿凝胶。[0007]优选的,所述胶原纤维海绵是由胶原纤维与海藻酸钠溶液反应后经冷冻干燥制备得到的。[0008]优选的,所述海藻酸钠溶液中海藻酸钠与胶原纤维的质量比为1:3-1:5。[0009]优选的,所述抗冲击可穿戴材料的制备方法包含以下步骤:(1)将非牛顿凝胶和过氧化苯甲酰加入到丙酮中进行超声处理,制得a液;(2)将胶原纤维海绵浸渍于a液中,随后进行干燥处理;(3)重复步骤(2)中所述浸渍和干燥过程后进行硫化处理。[0010]本发明采用的第二个技术方案为:一种抗冲击可穿戴传感材料,该材料包含抗冲击可穿戴材料和碳纳米管,所述抗冲击可穿戴材料包含胶原纤维海绵以及嵌入胶原纤维海绵的非牛顿凝胶。[0011]优选的,所述抗冲击可穿戴传感材料的制备方法包含以下步骤:(1)将非牛顿凝胶和过氧化苯甲酰加入到丙酮中进行超声处理,制得a液;(2)将胶原纤维、碳纳米管与海藻酸钠溶液反应后经冷冻干燥制备得到导电胶原纤维海绵;(3)将导电胶原纤维海绵浸渍于a液中,随后进行干燥处理;(4)重复步骤(3)中所述浸渍和干燥过程后进行硫化处理。[0012]由于商业三聚氰胺泡沫(mf)也具有3d网络骨架,抗冲击性能的可穿戴材料的制备方法也可以应用于复合材料mf/eng的制备。[0013]与现有技术相比,本发明具有以下有益效果:1、本发明提供的抗冲击可穿戴材料和可穿戴传感材料,其基底胶原纤维海绵的多层级3d纤维网络结构能够有效适应机械冲击,将机械能沿纤维方向传递给整个3d纤维网络骨架,同时利用胶原纤维在不同层级结构上的滑移和形变来耗散机械能。[0014]2、本发明提供的抗冲击可穿戴材料和可穿戴传感材料,当遭受机械冲击时,其3d纤维网络骨架起到了承重支架以及能量传输路径的作用,局部机械能有效地通过纤维网络快速传播到整个3d纤维网络骨架,最终到达胶原纤维海绵周围的非牛顿凝胶。基于胶原纤维海绵的吸能作用与非牛顿凝胶的剪切变硬行为,协同耗散机械能,减小峰值力,延长缓冲时间,起到了抗冲击和保护作用。而对于单独的非牛顿凝胶,由于缺乏将冲击时的机械能有效传递到邻近区域的能力,当其遭受机械冲击时与机械冲击直接接触的局部区域能够通过剪切变硬行为来耗散冲击的机械能,但远离冲击位置的区域则不能有效耗散机械能。因此,单独的非牛顿凝胶的抗冲击性能远低于抗冲击可穿戴材料和可穿戴传感材料。[0015]3、本发明提供的抗冲击可穿戴传感材料同时具有自修复、抗冲击和传感性能,能够实时监测人体动作和实现有效防护,且遭受冲击后仍能保持稳定的传感性能。附图说明[0016]图1为实施例1中空白对照组control和cfs-1/eng、实施例2中cfs-2/eng和实施例3中cfs-3/eng在落锤高度分别为50、75、100、125和150mm下的峰值力;图2为实施例1中空白对照组control和cfs-1/eng、实施例2中cfs-2/eng和实施例3中cfs-3/eng在落锤高度分别为50、75、100、125和150mm下的缓冲时间;图3为实施例3中cfs-3/eng、实施例4中conductivecfs-3/eng、对比例2中cfs-1、对比例3中cfs-2、对比例4中cfs-3和对比例5中conductivecfs-3的总孔隙率柱状图;图4从左至右分别为对比例1中eng、实施例3中cfs-3/eng和实施例4中conductivecfs-3/eng在静置过程的数码照片;图5a为实施例3中cfs-3/eng、对比例1中eng和对比例4中cfs-3的存储模量-剪切频率曲线;图5b为实施例3中cfs-3/eng、对比例1中eng和对比例4中cfs-3的损耗模量-剪切频率曲线;图6为实施例1中空白对照组control、实施例4中conductivecfs-3/eng、对比例1中eng和对比例5中conductivecfs-3在落锤高度分别为50、75、100、125和150mm下的峰值力;图7为实施例1中空白对照组control、实施例4中conductivecfs-3/eng、对比例1中eng和对比例5中conductivecfs-3在落锤高度分别为50、75、100、125和150mm下的缓冲时间;图8为实施例4中mste-skin测试不同重量的砝码和人体动作信号图;图9a为实施例4中mste-skin遭受落锤(2.36kg,20mm)冲击前后的灵敏度;图9b为实施例4中mste-skin遭受落锤(2.36kg,20mm)冲击的峰值力-时间图、峰值力3d图和冲击实物图;图10a和图10b分别为实施例4中mste-skin遭受落锤(2.36kg,20mm)冲击前后不同压力刺激下的电信号响应;图11a和图11b分别为实施例4中mste-skin遭受落锤(2.36kg,20mm)冲击前后相同压力不同频率刺激下的电信号响应;图12为实施例4中mste-skin自修复性能的数码照片;图13为实施例1中空白对照组control、实施例3中cfs-3/eng、对比例1中eng和对比例4中cfs-3在落锤高度分别为50、75、100、125和150mm下的峰值力;图14为实施例1中空白对照组control、实施例3中cfs-3/eng、对比例1中eng和对比例4中cfs-3在落锤高度分别为50、75、100、125和150mm下的缓冲时间。具体实施方式[0017]为使本发明的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本发明进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。[0018]实施例1:(1)抗冲击可穿戴材料(cfs-1/eng)的制备:将1.0g海藻酸钠加入到100ml去离子水中,于30℃下搅拌0.5h后,然后将3.0g废弃胶原纤维加入到上述海藻酸钠水溶液中持续搅拌2.0h,最后将制备好的混合体系倒入尺寸为10.5×10.5×2.0cm的模具中经冷冻干燥后制得胶原纤维海绵(cfs-1)。将150ml的羟基硅油于120℃下持续搅拌,然后加入11.5g硼酸,冷凝回流反应3.0h,即制得弹性非牛顿凝胶(eng)。[0019]将100geng和4.0g过氧化苯甲酰加入到150ml丙酮中进行超声处理30min。然后将cfs-1浸渍在含有eng和过氧化苯甲酰的丙酮中30min后干燥。通过重复上述浸渍和干燥过程,最后将复合材料在50℃硫化4.0h即得到cfs-1/eng。[0020](2)对本实施例制备的cfs-1/eng进行抗冲击性能测试:将cfs-1/eng放置于落锤冲击试验机clc-ai(北京冠测精电仪器设备有限公司)的冲击台上固定,使用锤头(φ20mm,2.36kg)在高度50mm、75mm、100mm、125mm和150mm处下落进行落锤冲击试验,如图1、图2所示,峰值力分别为78n、88n、131n、244n和348n,缓冲时间分别为9.219ms、7.663ms、7.178ms、5.550ms和5.835ms。当冲击台上未放置试验样品时设为空白对照组control,峰值力分别为571n、743n、875n、1076n和1203n,缓冲时间分别为1.142ms、1.608ms、2.057ms、1.874ms和1.918ms。[0021]实施例2:(1)抗冲击可穿戴材料(cfs-2/eng)的制备:将1.0g海藻酸钠加入到100ml去离子水中,于30℃下搅拌0.5h后,然后将4.0g废弃胶原纤维加入到上述海藻酸钠水溶液中持续搅拌2.0h,最后将制备好的混合体系倒入尺寸为10.5×10.5×2.0cm的模具中经冷冻干燥后制得胶原纤维海绵(cfs-2)。将150ml的羟基硅油于120℃下持续搅拌,然后加入11.5g硼酸,冷凝回流反应3.0h,即制得弹性非牛顿凝胶(eng)。[0022]将100geng和4.0g过氧化苯甲酰加入到150ml丙酮中进行超声处理30min。然后将cfs-2浸渍在含有eng和过氧化苯甲酰的丙酮中30min后干燥。通过重复上述浸渍和干燥过程,最后将复合材料在50℃硫化4.0h即得到cfs-2/eng。[0023](2)对本实施例制备的cfs-2/eng进行抗冲击性能测试:将cfs-2/eng放置于落锤冲击试验机clc-ai(北京冠测精电仪器设备有限公司)的冲击台上固定,使用锤头(φ20mm,2.36kg)在高度50mm、75mm、100mm、125mm和150mm处下落进行落锤冲击试验,如图1、图2所示,峰值力分别为71n、89n、118n、204n和317n,缓冲时间分别为9.086ms、8.628ms、7.759ms、6.537ms和6.399ms。[0024]实施例3:(1)抗冲击可穿戴材料(cfs-3/eng)的制备:将1.0g海藻酸钠加入到100ml去离子水中,于30℃下搅拌0.5h后,然后将5.0g废弃胶原纤维加入到上述海藻酸钠水溶液中持续搅拌2.0h,最后将制备好的混合体系倒入尺寸为10.5×10.5×2.0cm的模具中经冷冻干燥后制得胶原纤维海绵(cfs-3)。将150ml的羟基硅油于120℃下持续搅拌,然后加入11.5g硼酸,冷凝回流反应3.0h,即制得弹性非牛顿凝胶(eng)。[0025]将100geng和4.0g过氧化苯甲酰加入到150ml丙酮中进行超声处理30min。然后将cfs-3浸渍在含有eng和过氧化苯甲酰的丙酮中30min后干燥。通过重复上述浸渍和干燥过程,最后将复合材料在50℃硫化4.0h即得到cfs-3/eng。[0026](2)经压汞仪(micromeriticsinstrumentcorp.,usa)测定所制得cfs-3/eng的孔隙率为12.18%(图3)。[0027](3)将cfs-3/eng静置30min,如图4所示,可以观察到cfs-3/eng未出现蠕变现象,表明cfs-3作为3d网络承重支架,提供给eng机械强度,使cfs-3/eng保持稳定的结构,有效抑制eng的蠕变,从而防止其结构坍塌。[0028](4)采用动态机械分析仪(dma,dmaq800tainstruments,usa)的剪切模式对cfs-3/eng进行频率扫描测试。如图5a-b所示,在0.1-100hz频率范围内,cfs-3/eng的存储模量呈现显著的上升趋势,从0.77mpa上升到7.55mpa,表现出剪切变硬行为,同时eng的最大损耗模量为2.81mpa。[0029](5)对本实施例制备的cfs-3/eng进行抗冲击性能测试:将cfs-3/eng放置于落锤冲击试验机clc-ai(北京冠测精电仪器设备有限公司)的冲击台上固定,使用锤头(φ20mm,2.36kg)在高度50mm、75mm、100mm、125mm和150mm处下落进行落锤冲击试验,如图1、图2所示,峰值力分别为76n、91n、121n、164n和303n,缓冲时间分别为10.029ms、9.867ms、8.329ms、8.593ms和6.809ms。[0030]实施例4:(1)抗冲击可穿戴传感材料(conductivecfs-3/eng)的制备:将1.0g海藻酸钠加入到100ml去离子水中,于30℃下搅拌0.5h后,然后加入0.33g多壁碳纳米管和5.0g废弃胶原纤维在上述的海藻酸钠水溶液中持续搅拌2.0h,最后将制备好的混合体系倒入尺寸为10.5×10.5×2.0cm的模具中经冷冻干燥后制得导电胶原纤维海绵(conductivecfs-3)。将150ml的羟基硅油于120℃下持续搅拌,然后加入11.5g硼酸,冷凝回流反应3.0h,即制得弹性非牛顿凝胶(eng)。[0031]将100geng和4.0g过氧化苯甲酰加入到150ml丙酮中进行超声处理30min。然后将conductivecfs-3浸渍在含有eng和过氧化苯甲酰的丙酮中30min后干燥。通过重复上述浸渍和干燥过程,最后将复合材料在50℃硫化4.0h即得到conductivecfs-3/eng。[0032](2)经压汞仪(micromeriticsinstrumentcorp.,usa)测定所制得conductivecfs-3/eng的孔隙率为8.16%(图3)。[0033](3)将conductivecfs-3/eng静置30min,如图4所示,可以观察到conductivecfs-3/eng未出现蠕变现象,表明conductivecfs-3作为3d网络承重支架,提供给eng机械强度,使conductivecfs-3/eng保持稳定的结构,有效抑制eng的蠕变,从而防止其结构坍塌。[0034](4)对本实施例制备的conductivecfs-3/eng进行抗冲击性能测试:将conductivecfs-3/eng放置于落锤冲击试验机clc-ai(北京冠测精电仪器设备有限公司)的冲击台上固定,使用锤头(φ20mm,2.36kg)在高度50mm、75mm、100mm、125mm和150mm处下落进行落锤冲击试验,如图6、图7所示,峰值力分别为78n、97n、121n、158n和235n,缓冲时间分别为9.253ms、8.551ms、8.664ms、8.403ms和7.234ms。[0035](5)对本实施例制备的conductivecfs-3/eng进行传感性能应用:将conductivecfs-3/eng剪切成2.8×3.0×0.4cm,用绝缘胶带与pet叉指电极(2.8×6.0cm)组装,获得具有抗冲击性能的电子皮肤(mste-skin)。[0036](6)mste-skin的传感性能应用:所制备mste-skin的电流变化值通过chi660e电化学工作站(chinstrument,inc.,china)进行测量,工作电压设置为3.0v。如图8所示,测试不同重量的砝码和人体动作产生不同梯度的电信号响应,表明mste-skin能够监测不同的压力刺激以及人体动作。通过esm303-comp压力测量系统(mark-10corporation,usa)对所制备的mste-skin定量施加压力,结合chi660e电化学工作站测灵敏度s(其中灵敏度s=d(△i/i0)/dp,△i表示电流变化值,i0表示初始电流值,p表示压强)。如图9a所示,冲击前mste-skin在1.03-20.66kpa的压力范围内其灵敏度s1为1.373kpa-1。[0037](7)mste-skin的抗冲击性能应用:将制备的mste-skin放置于落锤冲击试验机clc-ai(北京冠测精电仪器设备有限公司)的冲击台上固定,使用锤头(φ20mm,2.36kg)在高度20mm下落进行落锤冲击试验。如图9b所示,空白对照组control和mste-skin峰值力分别为336n和79n,缓冲时间分别为1.232ms和6.842ms。如图9a所示,冲击后mste-skin在1.03-20.66kpa的压力范围内其灵敏度s2为1.166kpa-1。如图10、图11所示,mste-skin遭受冲击前后,均可识别不同压力且相应的电信号梯度无显著变化,表明其不仅具有传感性能,而且具有突出的物理保护作用且遭受冲击后仍能保持稳定的传感性能。[0038](8)mste-skin的自修复性能:如图12所示,将该电子皮肤剪切成两半,经微压后,连通电路,灯泡照亮,显示出良好的自愈合性能。[0039]对比例1:(1)弹性非牛顿凝胶(eng)的制备:将150ml的羟基硅油于120℃下持续搅拌,然后加入11.5g硼酸,冷凝回流反应3.0h,即制得eng。[0040](2)将eng静置30min,如图4所示,可观察到eng具有显著的蠕变现象。[0041](3)采用动态机械分析仪(dma,dmaq800tainstruments,usa)的剪切模式对eng进行频率扫描测试。如图5a-b所示,在0.1-100hz频率范围内,eng的存储模量呈现上升趋势,从0.29mpa上升到1.06mpa,表现出剪切变硬行为,同时eng的最大损耗模量为0.39mpa。[0042](4)对eng进行抗冲击性能测试:将100geng和4.0g过氧化苯甲酰加入到150ml丙酮中进行超声处理30min,干燥后在50℃硫化4.0h,得到eng样品,称取与cfs-3/eng中含有相同质量的eng样品,使其长×宽尺寸与cfs-3/eng保持一致,将eng样品放置于落锤冲击试验机clc-ai(北京冠测精电仪器设备有限公司)的冲击台上固定,使用锤头(φ20mm,2.36kg)在高度50mm、75mm、100mm、125mm和150mm处下落进行落锤冲击试验,如图13、图14所示,峰值力分别为160n、339n、436n、521n和590n,缓冲时间分别为6.593ms、4.481ms、3.927ms、3.920ms和4.019ms。[0043]对比例2:(1)胶原纤维海绵(cfs-1)的制备:将1.0g海藻酸钠加入到100ml去离子水中,于30℃下搅拌0.5h后,然后将3.0g废弃胶原纤维加入到上述海藻酸钠水溶液中持续搅拌2.0h,最后将制备好的混合体系倒入尺寸为10.5×10.5×2.0cm的模具中经冷冻干燥后制得cfs-1。[0044](2)经压汞仪(micromeriticsinstrumentcorp.,usa)测定所制得cfs-1的孔隙率高达90.00%(图3)。[0045]对比例3:(1)胶原纤维海绵(cfs-2)的制备:将1.0g海藻酸钠加入到100ml去离子水中,于30℃下搅拌0.5h后,然后将4.0g废弃胶原纤维加入到上述海藻酸钠水溶液中持续搅拌2.0h,最后将制备好的混合体系倒入尺寸为10.5×10.5×2.0cm的模具中经冷冻干燥后制得cfs-2。[0046](2)经压汞仪(micromeriticsinstrumentcorp.,usa)测定所制得cfs-2的孔隙率高达97.35%(图3)。[0047]对比例4:(1)胶原纤维海绵(cfs-3)的制备:将1.0g海藻酸钠加入到100ml去离子水中,于30℃下搅拌0.5h后,然后将5.0g废弃胶原纤维加入到上述海藻酸钠水溶液中持续搅拌2.0h,最后将制备好的混合体系倒入尺寸为10.5×10.5×2.0cm的模具中经冷冻干燥后制得cfs-3。[0048](2)经压汞仪(micromeriticsinstrumentcorp.,usa)测定所制得cfs-3的孔隙率高达92.21%(图3)。[0049](3)采用动态机械分析仪(dma,dmaq800tainstruments,usa)的剪切模式对cfs-3进行频率扫描测试。如图5a-b所示,在0.1-100hz频率范围内,其存储模量呈现微弱的下降趋势,从2.24mpa下降到0.73mpa,未能观察到cfs-3具有剪切变硬的行为,同时cfs-3的最大损耗模量为0.61mpa。[0050](4)对本实施例制备的cfs-3进行抗冲击性能测试:将cfs-3放置于落锤冲击试验机clc-ai(北京冠测精电仪器设备有限公司)的冲击台上固定,使用锤头(φ20mm,2.36kg)在高度50mm、75mm、100mm、125mm和150mm处下落进行落锤冲击试验,如图13、图14所示,峰值力分别为285n、378n、464n、578n和678n,缓冲时间分别为4.089ms、3.851ms、3.803ms、3.375ms和3.369ms。[0051]对比例5:(1)导电胶原纤维海绵(conductivecfs-3)的制备:将1.0g海藻酸钠加入到100ml去离子水中,于30℃下搅拌0.5h后,然后加入0.33g多壁碳纳米管和5.0g废弃胶原纤维在上述的海藻酸钠水溶液中持续搅拌2.0h,最后将制备好的混合体系倒入尺寸为10.5×10.5×2.0cm的模具中经冷冻干燥后制得conductivecfs-3。[0052](2)经压汞仪(micromeriticsinstrumentcorp.,usa)测定所制得conductivecfs-3的孔隙率高达88.69%(图3)。[0053](3)对本实施例制备的conductivecfs-3进行抗冲击性能测试:将conductivecfs-3放置于落锤冲击试验机clc-ai(北京冠测精电仪器设备有限公司)的冲击台上固定,使用锤头(φ20mm,2.36kg)在高度50mm、75mm、100mm、125mm和150mm处下落进行落锤冲击试验,如图6、图7所示,峰值力分别为246n、371n、459n、548n和623n,缓冲时间分别为3.917ms、3.557ms、3.485ms、3.298ms和3.275ms。[0054]以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,但本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。当前第1页12当前第1页12

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。