1.本发明属于化学工程技术领域,具体涉及一种四氟甲烷及四氟甲烷混合气体的制备方法。

背景技术:

2.氟化物混合气体是新材料、精细化工领域的重要原料,广泛应用于电子、芯片、医用材料、激光技术、新能源、航空航天等高新领域,普遍具有高技术含量及高附加值的特点,如在国防上用于制取火箭推进剂,在微电子工业中用于器件蚀刻、清洗。作为典型代表的四氟甲烷,是目前微电子工业中用量最大的等离子体蚀刻气体,在电子器件表面清洗、太阳能电池的生产、激光技术、低温制冷、气体绝缘、泄漏检测剂、控制宇宙火箭姿态、润滑剂及制动液等方面也有大量应用,对于国民经济中的高端产业具有极其重要的战略价值。

3.氟化物混合气应用广泛,如何大量制造出符合特殊气体技术要求的含氟混合气体,是下游客户使用的前提。由于氟气的毒性、腐蚀性、反应性极强,因此在将其填充在储气瓶中大量地输送、储存时伴随有危险,现有技术中采用的氟气的供给方法,通常采用用氮气、氦气等非活性气体将氟气稀释并将该混合气体填充在储气瓶中。随着下游特殊领域使用设备和生产装置的不断大型化,同时自动化要求越来越高,对一次性含氟混合气的用量不断增大。这要求一次性存储和制备的含氟混合气体的规模也更大,为了能够实现混合气的大量供给而使用更大型的缓冲罐。同时,为了兼顾安全性和制备规模的要求,尽量降低混合气中的含氟量,其中含氟混合气中氟气含量不超过20%,存在氟气含量偏低的问题。

技术实现要素:

4.针对现有技术的缺陷或不足,本发明提供了一种四氟甲烷的制备方法。

5.为此,本发明提供的制备方法包括:

6.(1)将乙炔气与含氟混合气在氟化反应器中发生反应,生成含有氟化氢、四氟甲烷、六氟乙烷与惰性气体的混合物;所述含氟混合气为氟气与惰性气体的混合气,所述惰性气体为氮气、氦气、氖气中的一种或两种以上的混合,所述乙炔气与含氟混合气的混合气体中乙炔气的质量百分占比为0~2.6%,优选0~2.0%,或为69.1~100%,优选85.0~100%。

7.(3)步骤(1)中反应生成的混合物经冷凝分离后得到四氟甲烷。

8.可选的,步骤(1)含氟混合气中氟气质量含量为70~90%。具体可选,步骤(1)含氟混合气中氟气质量含量为70~85%。还可选,步骤(1)含氟混合气中氟气质量含量为70~80%。

9.可选的,所述乙炔气与氟气之间的摩尔比为1:4~24。

10.可选的,回收所述氟化氢,并以所回收的氟化氢为原料采用电解法制备氟气作为反应原料。

11.可选的,回收所述六氟乙烷送入所述氟化反应器中与氟气发生反应生成四氟甲

烷。

12.可选的,所述氟化反应器为固定式耐压反应器,优选球形反应器,再优选圆形管道氟化反应器,圆环管道氟化反应器。

13.可选的,所述冷凝分离包括第一级冷凝分离、第二级冷凝分离和第三级冷凝分离,所述第一级冷凝分离使用温度为-40~-10℃的冷却介质进行冷凝分离出氟化氢和一级不凝气体,所述第二级冷凝分离使用温度为-110~-90℃的冷却介质对一级不凝气体进行冷凝分离得到六氟乙烷和二级不凝气体,所述第三级冷凝分离使用温度为-150~-130℃的冷却介质对二级不凝气体进行冷凝分离得到四氟甲烷和惰性气体。

14.本发明还提供了一种四氟甲烷混合气体的制备方法。为此,本发明提供的制备方法包括采用上述方法制备四氟甲烷,然后将气化后的四氟甲烷与氟气混合调制后得到四氟甲烷混合气体。

15.可选的,四氟甲烷混合气体中氟气质量含量为5%~35%。优选20~35%。再优选30~35%。

16.可选的,四氟甲烷混合气体中f元素质量含量为87%~91%。可选的,四氟甲烷混合气体中f元素质量含量为89%~91%。还可选,四氟甲烷混合气体中f元素质量含量为90%~91%。

17.可选的,所述调制温度-130~25℃。优选-90~25℃。

18.本发明又提供了一种四氟甲烷制备装置。为此本发明的四氟甲烷制备装置包括乙炔储存罐、氟气储存罐或/和氟气发生器、氟化反应器、一级冷凝分离装置、二级冷凝分离装置和三级冷凝分离装置,所述乙炔储存罐,氟气储存罐或/和氟气发生器与氟化反应器连接,所述氟化反应器与一级冷凝分离装置连接,一级冷凝分离装置、二级冷凝分离装置和三级冷凝分离装置依次连接。

19.进一步,所述氟气发生装置包括依次连接的电解装置、纯化装置和缓冲罐。

20.进一步,还包括氟化氢储存罐,所述氟化氢储存罐与一级冷凝分离装置连接。

21.进一步,还包括六氟乙烷储存罐,所述六氟乙烷储存罐与二级冷凝分离装置连接。

22.同时,本发明提供了一种四氟甲烷混合气制备装置。所提供的四氟甲烷混合气制备装置包括上述述的四氟甲烷制备装置和混合气调制装置,用于对气化后的四氟甲烷与氟气混合调制。

23.本发明采用含氟混合气为原料,通过气-气反应生成四氟甲烷产物,反应转化效率高,能实现乙炔气体的完全转化,同时副产物少,生成的副产hf可以返回至电解制备氟气工序,实现物料的有序循环。

24.本发明为了避免乙炔在含氟混合气中反应过于激烈,甚至发生激烈的爆炸反应,含氟混合气中加入惰性气体氮气、氦气、氖气中的一种或几种,同时将乙炔在含氟混合气中质量含量控制在一定范围,有效保证了乙炔氟化反应顺利进行。

25.本发明所述制备方法得到的四氟甲烷混合气体,可大幅度提高混合气体f元素含量至87%~91%,克服常规含氟混合气中含氟量偏低的问题。

附图说明

26.图1为实施例1所制四氟甲烷的气相色谱图。

27.图2为实施例2所制的四氟甲烷混合气的气象色谱图。

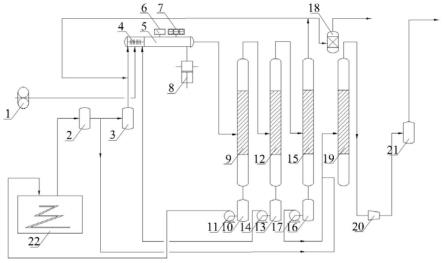

28.图3为实施例4的制备四氟甲烷混合气体的装置示意图。

具体实施方式

29.除非有特殊说明,本文中的术语或方法根据相关领域普通技术人员的认识理解或采用已有相关方法实现。

30.本发明采用乙炔气和氟气为原料,合成四氟甲烷的方程式为:2hc≡ch 4f2=4hf 2cf4↑

。

31.有些方案中将六氟乙烷回收后送至氟化反应器再次反应,相应的反应方程式为:c2f6 f2=2cf4↑

。

32.有些方案中回收所述氟化氢,以回收的氟化氢为原料采用电解法制备氟气作为反应原料,所述电解法采用现有的方法实现。

33.本发明为了避免乙炔在含氟混合气中反应过于激烈,甚至发生激烈的爆炸反应,乙炔在含氟混合气中质量含量需控制在一定范围,所述乙炔气与含氟混合气的混合气体中乙炔气的质量百分占比需满足低于乙炔气在含氟混合气中的爆炸下限或高于乙炔气在含氟混合气中的爆炸上限,可选乙炔气与含氟混合气的混合气体中乙炔气的质量百分占比为0~2.6%,优选0~2.0%,或为69.1~100%,优选85.0~100%。为确保原料反应充分,优选乙炔气与氟气之间的摩尔比为1:4~24。

34.本领域技术人员可以根据本发明反应原料的强腐蚀、反应过程温度和压力反应工况的需要在现有的氟化反应器中选择了合适的氟化反应器,如耐压反应器,优选球形反应器,再优选圆形管道氟化反应器,圆环管道氟化反应器。

35.实施例1:

36.该实施例所用氟化反应器为圆形管道氟化反应器,反应管长4.8m,内径为65mm;

37.在反应前,反应管内的压力通过真空泵抽至180pa,然后缓慢加入反应气体进行反应,控制乙炔气与氟气的摩尔比为1:22.8,乙炔气的质量占比为2.5%,具体反应过程中,乙炔气调整流量至1.5g/h后进入上述氟化反应器,含氟混合气(氟气的质量百分含量为86%,其余为氮气)调整流量至58.0g/h,进入上氟化反应器反应;

38.反应生成的混合气增压至压力为0.15mpa,依次经第一级、第二级和第三级冷凝分离,其中第一级分离的冷凝温度控制在-25℃,第二级分离的冷凝温度控制在-95℃,第三级分离的冷凝温度控制在-145℃,第一级分离冷媒为乙二醇水混合溶液,第二级和第三级分离的冷媒均为液氮;经过三级冷凝分离得到四氟甲烷液体;取样品经气相色谱仪检测,所得四氟甲烷的纯度为99.990%(图1)。

39.进一步将气化四氟甲烷与氟气混合调制,控制调制温度为-50℃,保证四氟甲烷完全气化并与氟气充分混合后,经取样采用气相色谱检测,得到75%四氟甲烷/25%氟气的混合气(图2),f元素质量含量为89.8%。

40.实施例2:

41.该实施例与实施例1不同的是:控制乙炔气与氟气的摩尔比为1:21.2,乙炔气的质量占比为2.5%,具体反应过程中,乙炔气调整流量至1.5g/h后进入上述氟化反应器;含氟混合气(氟气的质量百分含量为80%,其余为氮气)调整流量至58.0g/h,进入氟化反应器按

照实施例1所述条件反应;

42.反应生成的混合气增压至压力为0.25mpa,依次经第一级、第二级和第三级冷凝分离;其中第一级冷凝温度控制在-30℃,第二级的冷凝温度控制在-102℃,第三级冷凝温度控制在-145℃;经过三级冷凝得到四氟甲烷液体;取样品经气相色谱仪检测,所得四氟甲烷的纯度为99.995%。

43.进一步将氟气与气化四氟甲烷混合调制,调制温度为-20℃,保证四氟甲烷完全气化并与氟气充分混合后,取样采用气相色谱检测,得到72%四氟甲烷/28%氟气的混合气,f元素质量含量为90.2%。

44.实施例3:

45.该实施例与实施例1不同的是,乙炔气与氟气的摩尔比为1:23.9,乙炔气的质量占比为2.0%,具体反应过程中,乙炔气调整流量至0.9g/h后进入上述氟化反应器,含氟混合气(氟气的质量百分含量为70%,其余为氮气)调整流量至45.0g/h,进入氟化反应器按照实施例1所述条件反应;

46.反应所得混合气增压至压力为0.25mpa,依次经第一级冷凝分离、第二级冷凝分离和第三级冷凝分离;其中第一级冷凝温度控制在-30℃,第二级冷凝温度控制在-105℃,第三级冷凝温度控制在-150℃;经过三级冷凝得到四氟甲烷液体;取样品经气相色谱仪检测,所得四氟甲烷的纯度为99.999%。

47.进一步将氟气与气化后的四氟甲烷混合调制,调制温度为-20℃,保证四氟甲烷完全气化并与氟气充分混合后,取样采用专用气相色谱检测,确定得到65%四氟甲烷/35%氟气的混合气,f元素质量含量为91.1%。

48.实施例4:

49.本实施例的制备四氟甲烷混合气体的装置,如图3所示,乙炔从乙炔储罐1中进入氟化反应器5;来自氟气储存罐或电解装置22的氟气经过纯化装置2和缓冲罐3后进入氟化反应器5;氟气缓冲罐3上设有惰性气体进口,用于与电解制得的氟气在氟气缓冲罐3中调配含氟混合气;氟气缓冲罐3和氟化反应器5之间依次连接有气体流量计、过滤器;所述过滤器孔径可选5~10μm;氟化反应器5和第一级分离装置9之间连接有气体增压装置,用于对上游氟化反应器5制得的四氟甲烷混合气增压;

50.氟化反应器5中安装有混合装置4;同时氟化反应器配备真空泵8对反应器内抽真空;氟化反应生成气体依次进入一级、二级和三级分离装置;第一级分离装置9使用温度为-40~-10℃的冷却介质进行冷凝,冷凝出的液相氟化氢进入氟化氢缓冲罐10,由氟化氢循环泵11输送回电解质装置反应制备氟气;第二级分离装置12使用温度为-110~-90℃的冷却介质进行冷凝,冷凝出的液相六氟乙烷进入六氟乙烷缓冲罐13,由六氟乙烷循环泵14输送回氟化反应器再次反应;第三级分离装置15使用温度为-150~-130℃的冷却介质进行冷凝,冷凝出的液相四氟甲烷进入四氟甲烷缓冲罐16,进一步由四氟甲烷出料泵17输送至混合气调制装置19,将四氟甲烷与氟气混合调制,保证四氟甲烷完全气化并与氟气充分混合后,送入成品工序,经过压缩机20进行充装,在四氟甲烷混合气储罐21中得到四氟甲烷混合气;

51.上述经过三级分离后的不凝气(主要为氟气、氮气或其他惰性气体)一部分循环回氟化反应器,一部分经过尾气处理器18后高空排放。

52.进一步优选的方案中,氟化反应器由控制系统6进行远程控制,同时安装有监测系统7,对氟化反应的压力、温度、浓度等进行监测。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。