1.本发明涉及粉体物料自动化配料生产领域,具体为一种粉体物料自动化配料生产设备。

背景技术:

2.在很多行业,经常需要对散装粉体物料进行搅拌混合,目前,采用人工操作的方式进行,操作人员劳动强度大,费时费力,计量误差大,不同程度的对环境造成污染。如炼胶生产中,原材料散乱放置在场地内,人工拆包手动取料,采用单一电子秤配料,物料飞扬散落在周边,现场环境脏乱差,污染严重,受人为不稳定因素影响,配料效率慢、质量差,工作效率低。但是现有的粉体物料自动化配料生产设备依然存在着整体自动化程度低,内部的粉末状原料混和程度差,内部的粉末状原料混和不均匀,成品原料粉末不容易向外导出的问题。

3.因此,发明一种粉体物料自动化配料生产设备显得非常必要。

技术实现要素:

4.本实发明的目的在于提供一种粉体物料自动化配料生产设备,以解决现有的粉体物料自动化配料生产设备依然存在着整体自动化程度低,内部的粉末状原料混和程度差,内部的粉末状原料混和不均匀,成品原料粉末不容易向外导出的问题。

5.为实现上述目的,本发明提供如下技术方案:包括混合区域,在混合区域的一端通过螺栓安装有送料区域,在混合区域的另一端通过螺栓安装有成品导出区域,在混合区域的表面通过稳定安装板安装有主体支撑框,在主体支撑框的顶部通过螺栓安装有混合腔,在混合腔的顶端焊接有密封边,在混合腔的后端通过铰链安装有防散封门,在防散封门的下方粘接有密封胶条,在体支撑框和防散封门之间通过轴承安装有定位推杆,在防散封门的表面通过螺栓安装有开关拉手,在混合腔的一端通过螺栓安装有驱动系统,在驱动系统的一端通过螺栓安装有驱动轴,且驱动轴通过轴承安装在混合腔的内部,在驱动轴的表面通过螺栓安装有支撑杆,在支撑杆的外侧通过螺栓安装有搅拌叶,在混合腔的下方焊接有出料区。

6.送料区域包括基础支撑架,挤压区,进入口,稳定区,转动电机,注入区,进入箱和送料基板,且基础支撑架通过螺栓安装在送料基板的表面,该挤压区通过螺栓安装在基础支撑架的顶端;所述进入口焊接在挤压区的表面,且稳定区通过螺栓安装在挤压区的前端,该转动电机通过螺栓安装在稳定区的前端;所述注入区通过螺栓安装在挤压区的后端,且进入箱通过螺栓安装在进入口的顶端;所述述送料区域位于混合腔的入口处。

7.成品导出区域包括侧边支撑板,稳定基础板,传送带系统,驱动轴,支撑基台,限定板和出料基板,且侧边支撑板通过螺栓安装在出料基板的表面,该稳定基础板通过螺栓安装在侧边支撑板的内侧;所述传送带系统通过轴承安装在稳定基础板的内侧,且驱动轴通过螺栓安装在传送带系统的一侧,该撑基台通过螺栓安装在稳定基础板的外侧;所述限定

板通过撑基台安装在传送带系统的表面;所述成品导出区域的一端位于出料区的正下方。

8.驱动系统包括外侧支撑壳体,转轴驱动电机,转向变速箱和连接轴,且转轴驱动电机通过支撑板安装在外侧支撑壳体的内部,该转向变速箱通过螺栓安装在转轴驱动电机的顶部;所述转向变速箱与转轴驱动电机通过齿轴进行啮合,且连接轴通过齿轴啮合在转向变速箱的内部,该连接轴与驱动轴进行啮合。

9.出料区包括主要出料基体,连接口,拆卸底板,出料管和电磁阀,且连接口焊接在主要出料基体的顶部,该拆卸底板通过螺栓安装在主要出料基体的底部;所述出料管焊接在拆卸底板的底部,且电磁阀安装在出料管的内部。

10.传送带系统包括基础弯折板,弯折连接片,底部支撑贴层,表面支撑贴层和防粘贴层,且弯折连接片通过轴承安装在基础弯折板之间,该底部支撑贴层粘接在基础弯折板的底部;所述表面支撑贴层粘接在基础弯折板的表面,且防粘贴层粘接在表面支撑贴层的表面。

11.送料区域内部的送料基板与混合区域在同一平面上,且送料区域内部的挤压区的内部安装有一组螺旋推动叶,该送料区域内部挤压区内部的螺旋推动叶了通过转动电机的转动而进行转动;所述送料区域内部的进入箱采用一个上大下小的锥形四边容器,有利于根据需要采用多台,可以将原料从外界导入进入箱的内部,通过其内部的刻度精确的确定注入原料的量,在开动之后可以将其内部已经定量的原料自动的导入混合腔的内部。

12.成品导出区域内部的出料基板与混合区域在同一平面上,且成品导出区域内部的传送带系统可通过驱动轴外接电机进行运动,该成品导出区域内部传送带系统内部的防粘贴层采用纳米防粘支撑层;所述成品导出区域内部的限定板采用两端不锈钢制金属板,且成品导出区域内部的限定板的一端为窄口一端为敞口,该成品导出区域内部的限定板敞口的一端位于出料区的下方,有利于通过其内部的传送带系统将出料区排出的成品向外输送,通过其内部的防粘贴层防止成品粉末长时间的附着在其表面,导致堆叠最终形成堵塞,且可通过其内部的限定板限定粉末移动的路径,并将粉末在其一端进行汇集,方便后续的收纳包装。

13.驱动系统采用以其内部的转轴驱动电机为核心的驱动系统,且驱动系统内部的转轴驱动电机的转动方向可通过转向变速箱进行90度的弯折,该驱动系统内部的转轴驱动电机的转动方向通过转向变速箱由水平方向变为垂直方向;所述驱动系统内部的转向变速箱可通过外界的开关调整连接轴的正转或者反转,有利于带动驱动轴以及搅拌叶进行转动,且可以精确的确定驱动轴以及搅拌叶的转动速度以及转动方向,可以使驱动轴以及搅拌叶正向转动,也可以使驱动轴以及搅拌叶逆向转动,通过其内部的转向变速箱提升驱动轴以及搅拌叶的轴向力。

14.搅拌叶采用两组带状的螺旋形不锈钢制金属板组成,且搅拌叶呈螺旋状位于驱动轴的外侧,并通过支撑杆进行固定,该搅拌叶之间的螺旋方向相反;所述搅拌叶之间相互交错,该可通过驱动轴的转动而进行转动;所述搅拌叶的最外端通过打磨形成朝外或者朝内的刃状结构,且搅拌叶的最外端靠近混合腔的最底端,有利于通过自身的旋转推动混合腔内部的多种原料,可以通过推动原料使原料之间充分的进行混合,且可通过驱动系统的设置发生逆转,使混合腔内部的原料产生更加剧烈的运动,提升混合效率,提高混合后的品质,使混合腔内部的原料混合更加充分。

15.出料区整体为一个方形的导流管道,且出料区内部的连接口采用可以贴合混合腔底表面的弧形凹槽,该出料区内部的拆卸底板可通过螺栓进行安装和拆卸;所述出料区整体可通过其内部的电磁阀进行封闭,使混合腔形成一个相对封闭的环境,有利于在混合工作进行时通过电磁阀进行密封,防止其内部的原料从出料区向外漏出,且出料区内部的容量小,率先进入其内部的原料可忽略不计,不会影响后续成品的品质。

16.与现有技术相比,本发明的有益效果如下:1.本发明送料区域的设置,有利于根据需要采用多台,可以将原料从外界导入进入箱的内部,通过其内部的刻度精确的确定注入原料的量,在开动之后可以将其内部已经定量的原料自动的导入混合腔的内部。

17.2.本发明成品导出区域的设置,有利于通过其内部的传送带系统将出料区排出的成品向外输送,通过其内部的防粘贴层防止成品粉末长时间的附着在其表面,导致堆叠最终形成堵塞,且可通过其内部的限定板限定粉末移动的路径,并将粉末在其一端进行汇集,方便后续的收纳包装。

18.3.本发明驱动系统的设置,有利于带动驱动轴以及搅拌叶进行转动,且可以精确的确定驱动轴以及搅拌叶的转动速度以及转动方向,可以使驱动轴以及搅拌叶正向转动,也可以使驱动轴以及搅拌叶逆向转动,通过其内部的转向变速箱提升驱动轴以及搅拌叶的轴向力。

19.4.本发明搅拌叶的设置,有利于通过自身的旋转推动混合腔内部的多种原料,可以通过推动原料使原料之间充分的进行混合,且可通过驱动系统的设置发生逆转,使混合腔内部的原料产生更加剧烈的运动,提升混合效率,提高混合后的品质,使混合腔内部的原料混合更加充分。

20.5.本发明出料区的设置,有利于在混合工作进行时通过电磁阀进行密封,防止其内部的原料从出料区向外漏出,且出料区内部的容量小,率先进入其内部的原料可忽略不计,不会影响后续成品的品质。

附图说明

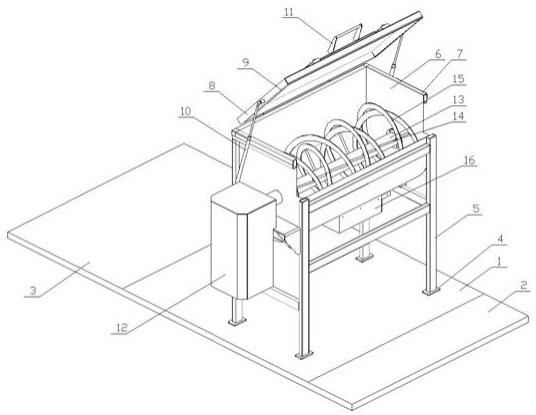

21.图1是本发明的结构示意图。

22.图2是本发明送料区域的结构示意图。

23.图3是本发明成品导出区域的结构示意图。

24.图4是本发明驱动系统的结构示意图。

25.图5是本发明出料区的结构示意图。

26.图6使本发明传送带系统的结构示意图。

27.图中:混合区域1,送料区域2,基础支撑架21,挤压区22,进入口23,稳定区24,转动电机25,注入区26,进入箱27,送料基板28,成品导出区域3,侧边支撑板31,稳定基础板32,传送带系统33,基础弯折板331,弯折连接片332,底部支撑贴层333,表面支撑贴层334,防粘贴层335,驱动轴34,支撑基台35,限定板36,出料基板37,稳定安装板4,主体支撑框5,混合腔6,密封边7,防散封门8,密封胶条9,定位推杆10,开关拉手11,驱动系统12,外侧支撑壳体121,转轴驱动电机122,转向变速箱123,连接轴124,驱动轴13,支撑杆14,搅拌叶15,出料区16,

主要出料基体161,连接口162,拆卸底板163,出料管164,电磁阀165。

28.如附图1-5所示:本发明提供的一种粉体物料自动化配料生产设备,包括混合区域1,在混合区域1的一端通过螺栓安装有送料区域2,在混合区域1的另一端通过螺栓安装有成品导出区域3,在混合区域1的表面通过稳定安装板4安装有主体支撑框5,在主体支撑框5的顶部通过螺栓安装有混合腔6,在混合腔6的顶端焊接有密封边7,在混合腔6的后端通过铰链安装有防散封门8,在防散封门8的下方粘接有密封胶条9,在体支撑框5和防散封门8之间通过轴承安装有定位推杆10,在防散封门8的表面通过螺栓安装有开关拉手11,在混合腔6的一端通过螺栓安装有驱动系统12,在驱动系统12的一端通过螺栓安装有驱动轴13,且驱动轴13通过轴承安装在混合腔6的内部,在驱动轴13的表面通过螺栓安装有支撑杆14,在支撑杆14的外侧通过螺栓安装有搅拌叶15,在混合腔6的下方焊接有出料区16。

29.送料区域2包括基础支撑架21,挤压区22,进入口23,稳定区24,转动电机25,注入区26,进入箱27和送料基板28,且基础支撑架21通过螺栓安装在送料基板28的表面,该挤压区22通过螺栓安装在基础支撑架21的顶端;所述进入口23焊接在挤压区22的表面,且稳定区24通过螺栓安装在挤压区22的前端,该转动电机25通过螺栓安装在稳定区24的前端;所述注入区26通过螺栓安装在挤压区22的后端,且进入箱27通过螺栓安装在进入口23的顶端;所述述送料区域2位于混合腔6的入口处。

30.成品导出区域3包括侧边支撑板31,稳定基础板32,传送带系统33,驱动轴34,支撑基台35,限定板36和出料基板37,且侧边支撑板31通过螺栓安装在出料基板37的表面,该稳定基础板32通过螺栓安装在侧边支撑板31的内侧;所述传送带系统33通过轴承安装在稳定基础板32的内侧,且驱动轴34通过螺栓安装在传送带系统33的一侧,该撑基台35通过螺栓安装在稳定基础板32的外侧;所述限定板36通过撑基台35安装在传送带系统33的表面;所述成品导出区域3的一端位于出料区16的正下方。

31.驱动系统12包括外侧支撑壳体121,转轴驱动电机122,转向变速箱123和连接轴124,且转轴驱动电机122通过支撑板安装在外侧支撑壳体121的内部,该转向变速箱123通过螺栓安装在转轴驱动电机122的顶部;所述转向变速箱123与转轴驱动电机122通过齿轴进行啮合,且连接轴124通过齿轴啮合在转向变速箱123的内部,该连接轴124与驱动轴13进行啮合。

32.出料区16包括主要出料基体161,连接口162,拆卸底板163,出料管164和电磁阀165,且连接口162焊接在主要出料基体161的顶部,该拆卸底板163通过螺栓安装在主要出料基体161的底部;所述出料管164焊接在拆卸底板163的底部,且电磁阀165安装在出料管164的内部。

33.传送带系统33包括基础弯折板331,弯折连接片332,底部支撑贴层333,表面支撑贴层334和防粘贴层335,且弯折连接片332通过轴承安装在基础弯折板331之间,该底部支撑贴层333粘接在基础弯折板331的底部;所述表面支撑贴层334粘接在基础弯折板331的表面,且防粘贴层335粘接在表面支撑贴层334的表面。

34.本发明提供的一种粉体物料自动化配料生产设备,混合区域1采用一块钢制金属板,与送料基板28和出料基板37配合使用,用于支撑其上方的主要结构;送料区域2内部的送料基板28与混合区域1在同一平面上,且送料区域2内部的挤压区22的内部安装有一组螺

旋推动叶,该送料区域2内部挤压区22内部的螺旋推动叶了通过转动电机25的转动而进行转动;所述送料区域2内部的进入箱27采用一个上大下小的锥形四边容器,有利于根据需要采用多台,可以将原料从外界导入进入箱27的内部,通过其内部的刻度精确的确定注入原料的量,在开动之后可以将其内部已经定量的原料自动的导入混合腔6的内部;成品导出区域3内部的出料基板37与混合区域1在同一平面上,且成品导出区域3内部的传送带系统33可通过驱动轴34外接电机进行运动,该成品导出区域3内部传送带系统33内部的防粘贴层335采用纳米防粘支撑层;所述成品导出区域3内部的限定板36采用两端不锈钢制金属板,且成品导出区域3内部的限定板36的一端为窄口一端为敞口,该成品导出区域3内部的限定板36敞口的一端位于出料区16的下方,有利于通过其内部的传送带系统33将出料区16排出的成品向外输送,通过其内部的防粘贴层335防止成品粉末长时间的附着在其表面,导致堆叠最终形成堵塞,且可通过其内部的限定板36限定粉末移动的路径,并将粉末在其一端进行汇集,方便后续的收纳包装;稳定安装板4和主体支撑框5用于支撑和稳定混合腔6;混合腔6采用上端为矩形,下端为圆弧的不锈钢制金属槽,本发明的搅拌混合混合在其内部的进行;密封边7与密封胶条9配合使用,用于在防散封门8关闭时可以使混合腔6和防散封门8之间不产生缝隙,防止在混合过程中原料粉末向外散出;定位推杆10用于固定防散封门8的开合及角度;驱动系统12采用以其内部的转轴驱动电机122为核心的驱动系统,且驱动系统12内部的转轴驱动电机122的转动方向可通过转向变速箱123进行90度的弯折,该驱动系统12内部的转轴驱动电机122的转动方向通过转向变速箱123由水平方向变为垂直方向;所述驱动系统12内部的转向变速箱123可通过外界的开关调整连接轴124的正转或者反转,有利于带动驱动轴13以及搅拌叶15进行转动,且可以精确的确定驱动轴13以及搅拌叶15的转动速度以及转动方向,可以使驱动轴13以及搅拌叶15正向转动,也可以使驱动轴13以及搅拌叶15逆向转动,通过其内部的转向变速箱123提升驱动轴13以及搅拌叶15的轴向力;驱动轴13和支撑杆14用于支撑搅拌叶15,为搅拌叶15施加旋转的力;搅拌叶15采用两组带状的螺旋形不锈钢制金属板组成,且搅拌叶15呈螺旋状位于驱动轴13的外侧,并通过支撑杆14进行固定,该搅拌叶15之间的螺旋方向相反;所述搅拌叶15之间相互交错,该可通过驱动轴13的转动而进行转动;所述搅拌叶15的最外端通过打磨形成朝外或者朝内的刃状结构,且搅拌叶15的最外端靠近混合腔6的最底端,有利于通过自身的旋转推动混合腔6内部的多种原料,可以通过推动原料使原料之间充分的进行混合,且可通过驱动系统12的设置发生逆转,使混合腔6内部的原料产生更加剧烈的运动,提升混合效率,提高混合后的品质,使混合腔6内部的原料混合更加充分;出料区16整体为一个方形的导流管道,且出料区16内部的连接口162采用可以贴合混合腔6底表面的弧形凹槽,该出料区16内部的拆卸底板163可通过螺栓进行安装和拆卸;所述出料区16整体可通过其内部的电磁阀165进行封闭,使混合腔6形成一个相对封闭的环境,有利于在混合工作进行时通过电磁阀165进行密封,防止其内部的原料从出料区16向外漏出,且出料区16内部的容量小,率先进入其内部的原料可忽略不计,不会影响后续成品的品质。

35.本技术文件中使用到各类部件均为标准件,各个零件的具体连接方式均采用现有技术中成熟的缝制、黏贴等常规手段,各个结构均采用现有技术中的常规材料,在此不再作出具体叙述。

36.综上所述:该粉体物料自动化配料生产设备,通过设置送料区域2,成品导出区域3,驱动系统12,搅拌叶15和出料区16,解决现有粉体物料自动化配料生产设备依然存在着的整体自动化程度低,内部的粉末状原料混和程度差,内部的粉末状原料混和不均匀,成品原料粉末不容易向外导出的问题。

37.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。