1.本技术涉及热镀锌的领域,尤其是涉及一种用于热镀锌工艺的热镀池及热镀锌工艺。

背景技术:

2.热镀锌也叫热浸锌和热浸镀锌,是一种有效的金属防腐方式,主要用于各行业的金属结构设施上。是将除锈后的钢构件浸入熔融的锌液中,使钢构件表面附着锌层,从而起到防腐的目的。

3.在上述生产的过程中会产生废渣,废渣落入锌液底部形成我们通常所说的底渣,如果锌液不流动、处于静止状态,这些底渣会滞留在锌液底部。

4.然而在钢构件浸入或者脱离锌液的过程中,锌液可能会在钢构件的带动下发生流动,此时底渣可能会被带动并且粘附在钢构件上,造成钢构件表面的缺陷。

技术实现要素:

5.为了便于成型质量较高的钢构件,本技术提供一种用于热镀锌工艺的热镀池及热镀锌工艺。

6.第一方面,本技术提供的一种用于热镀锌工艺的热镀池采用如下的技术方案:一种用于热镀锌工艺的热镀池,包括池本体,所述池本体的一内侧壁安装有收集盒,收集盒靠近池本体内部的一侧面开设有开口,池本体内部滑动连接有刮板,刮板位于池本体远离收集盒的一端,刮板的底端紧抵池本体的内底壁,刮板上连接有带动刮板向靠近收集盒的方向运动的驱动机构,刮板上还连接有拉动刮板复位的复位机构。

7.通过采用上述技术方案,废渣沉落至池本体的底壁,启动驱动机构,驱动机构带动刮板向靠近收集盒的方向运动,刮板将落入池本体底壁的废渣刮附至收集盒内进行收集,随后复位机构带动刮板向远离收集盒的方向运动直至刮板复位。如此将废渣收集在收集盒内,减少了废渣粘附在钢构件上的情况发生,便于成型质量较高的钢构件。

8.优选的,所述驱动机构包括一端与刮板可拆卸连接的筛网板,筛网板远离刮板的一端贯穿池本体安装有收集盒的一侧壁,筛网板的一侧壁固定连接有齿条,池本体的一外侧壁固定连接有驱动电机,驱动电机的输出轴上固定连接有齿轮,齿轮与齿条啮合。

9.通过采用上述技术方案,当需要刮附废渣时,将筛网板与刮板连接,随后启动驱动电机,驱动电机的输出轴带动齿轮转动,齿轮转动带动齿条和筛网板运动,筛网板运动则可以带动刮板向靠近收集盒的方向运动,直至刮板将废渣刮附至收集盒内。随后将筛网板与刮板拆卸分离,启动复位机构带动刮板复位,操作简单便捷,且筛网板与刮板分离后,不影响后续废渣继续沉落至池本体的底部。

10.优选的,所述筛网板靠近刮板的一端固定连接有安装杆,安装杆远离筛网板的一端固定连接有弹性块,刮板上开设有安装孔,安装杆与安装孔插接,弹性块紧贴刮板背离筛网板的一侧面。

11.通过采用上述技术方案,启动驱动电机,驱动电机通过带动齿轮转动带动齿条和筛网板向靠近刮板的方向运动,随后弹性块可受刮板的挤压变形从而穿过安装孔,安装杆与安装孔插接,弹性块抵触刮板背离筛网板的一侧面,如此即完成了筛网板与刮板的安装。随后控制驱动电机反转,筛网板带动刮板向靠近收集盒的方向运动,当刮板接触池本体靠近收集盒的一内侧壁时,筛网板继续带动安装杆和弹性块向远离刮板的方向运动,如此筛网板可与刮板拆卸分离。无需人工控制筛网板与刮板之间的拆装,较为省时省力。

12.优选的,所述筛网板包括第一板体和第二板体,第二板体远离第一板体的一端与安装杆固定连接,第一板体和第二板体相互铰接,第二板体靠近第一板体的一端固定连接有限制块,限制块抵触第一板体的下表面;当第一板体和第二板体的铰接处脱离池本体内部时,向上转动第一板体直至第一板体抵触池本体的外侧壁。

13.通过采用上述技术方案,当第一板体和第二板体的铰接处脱离池本体内部时,此时无需控制刮板对池本体的内底壁进行刮附,向上转动第一板体直至第一板体抵触池本体的外侧壁,便于对筛网板进行收纳,较为节省空间。

14.优选的,所述池本体的两内侧壁分别开设有一安装槽,复位机构包括在每个安装槽内分别固定连接的两个固定轴,每个固定轴上均转动连接有一皮带轮,每个安装槽内的两个皮带轮之间均安装有一皮带,刮板的每一端均与相应的一皮带固定连接,每个安装槽靠近收集盒的一侧壁均开设有一置放槽,置放槽内转动连接有复位辊,复位辊上缠绕有多圈弹性绳,弹性绳的一端与复位辊固定连接,另一端与皮带固定连接;刮板位于池本体远离收集盒的一端时,弹性绳呈正常状态;刮板逐渐向靠近收集盒的方向运动时,皮带转动带动弹性绳逐渐被拉伸。

15.通过采用上述技术方案,当筛网板带动刮板向靠近收集盒的方向运动时,刮板带动皮带发生转动,皮带转动则拉动弹性绳的一端逐渐远离复位辊,此时弹性绳逐渐被拉伸。当筛网板与刮板拆卸分离时,皮带在弹性绳的作用力下发生转动,皮带转动带动刮板向远离收集盒的方向运动直至刮板复位。无需其他动力源即可控制刮板复位,较为节省资源。

16.优选的,所述池本体的一内侧开设有贯通池本体侧壁的置放孔,收集盒卡接在置放孔内,置放孔内还卡紧有将置放孔密封的塞板,塞板位于收集盒远离收集盒内部的一侧。

17.通过采用上述技术方案,向远离置放孔的方向拉动塞板,直至塞板与置放孔脱离,随后可向远离池本体内部的方向拉动收集盒,直至收集盒脱离池本体,如此便于对收集盒进行清理。

18.优选的,所述收集盒靠近池本体内部的一端铰接有过渡板,池本体的底壁开设有承接槽,过渡板与承接槽卡接,过渡板的上表面均与收集盒的底壁和池本体的内底壁平齐。

19.通过采用上述技术方案,刮板向靠近收集盒的方向运动时,便于刮板经过过渡板的上表面随后将废渣刮附至收集盒内。

20.优选的,所述置放孔的底壁开设有位于收集盒正下方的过渡槽,过渡槽的横截面积大于收集盒的横截面积。

21.通过采用上述技术方案,当需要拆卸收集盒时,先向下推动收集盒,使得收集盒向靠近过渡槽内的方向运动,此时过渡板受过渡槽侧壁给予的作用力向靠近收集盒的方向转动,滞留在过渡板上的废渣可沿过渡板进入收集盒内。

22.第二方面,本技术提供的一种热镀锌工艺采用如下的技术方案:

一种热镀锌工艺,包括如下步骤:s1、将钢构件置于酸池中除去表面的铁锈,并在水中漂洗除去酸液;s2、随后将钢构件转移至盛放有助镀液的助镀池中浸泡;s3、将钢构件转移至池本体中的锌液中浸泡,从而完成镀锌。

23.通过采用上述技术方案,便于较为顺利的对钢构件完成镀锌的操作。

24.综上所述,本技术包括以下至少一种有益技术效果:1.将废渣收集在收集盒内,减少了废渣粘附在钢构件上的情况发生,便于成型质量较高的钢构件;2.无需其他动力源即可控制刮板复位,较为节省资源;3.便于对收集盒进行清理。

附图说明

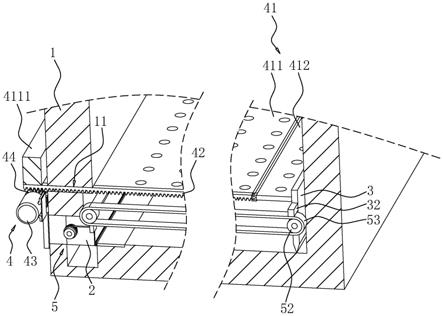

25.图1是本技术实施例体现镀锌池整体结构的剖视图。

26.图2是本技术实施例体现驱动机构的结构示意图。

27.图3是本技术实施例体现筛网板与刮板连接的结构示意图。

28.图4是本技术实施例体现安装槽和置放槽的结构示意图。

29.图5是本技术实施例体现搭接杆与池本体搭接的结构示意图。

30.图6是本技术实施例体现收集盒与池本体连接的结构示意图。

31.附图标记说明:1、池本体;11、通孔;12、安装槽;13、置放槽;14、置放孔;141、过渡槽;15、承接槽;2、收集盒;21、把手;22、过渡板;3、刮板;31、磁铁块;32、连接块;33、安装孔;4、驱动机构;41、筛网板;411、第一板体;4111、搭接杆;412、第二板体;4121、限制块;42、齿条;43、驱动电机;44、齿轮;45、安装杆;46、弹性块;5、复位机构;51、固定轴;52、皮带轮;53、皮带;54、复位辊;55、弹性绳;56、复位块;6、塞板;61、凹槽。

具体实施方式

32.以下结合附图1-图6对本技术作进一步详细说明。

33.本技术实施例公开一种用于热镀锌工艺的热镀池。参照图1和图2,热镀池包括用于盛放锌液的池本体1,池本体1的一内侧壁安装有收集盒2,收集盒2靠近池本体1内部的一侧面开设有开口,开口使得池本体1与收集盒2连通。池本体1内部滑动连接有刮板3,刮板3位于池本体1远离收集盒2的一端。刮板3的下端抵触池本体1的内底壁,刮板3与池本体1等宽,刮板3上连接有带动刮板3向靠近收集盒2的方向运动的驱动机构4。

34.工作时,将除锈后的钢构件浸入池本体1的锌液中,使得钢构件表面附着锌层。在此过程中产生的废渣沉入池本体1的底部,随后启动驱动机构4,使驱动机构4带动刮板3向靠近收集盒2的方向运动。刮板3将池本体1底壁的废渣刮附至从收集盒2的开口处进入收集盒2内部进行收集。

35.驱动机构4包括筛网板41,筛网板41水平方向设置。池本体1连接有收集盒2的一侧壁开设有通孔11,筛网板41的一端与刮板3可拆卸连接,另一端穿过通孔11并伸出池本体1。筛网板41与通孔11穿插的较为紧密,使得池本体1内部的锌液难以从通孔11流出。筛网板41的一侧壁固定连接有齿条42,池本体1的一外侧壁固定连接有驱动电机43。驱动电机43具有

正反转,驱动电机43的输出轴水平方向设置且输出轴上固定连接有齿轮44,齿轮44位于齿条42下方且齿轮44与齿条42相互啮合。

36.参照图2和图3,刮板3背离收集盒2的一侧面固定连接有磁铁块31,池本体1远离收集盒2的一内侧壁也固定连接有一磁铁块31,两个磁条块相互吸附,此时刮板3的位置状态固定。

37.在池本体1无需清理废渣的状态时,筛网板41与刮板3分离,且筛网板41靠近刮板3的一端运动至通孔11内,此时废渣可正常沉降至池本体1底部。

38.当需要清理废渣时,启动驱动电机43,驱动电机43的输出轴带动齿轮44转动,齿轮44转动带动齿条42和筛网板41向靠近刮板3的方向运动。随后将筛网板41与刮板3连接,再启动驱动电机43使驱动电机43的输出轴反向转动,此时齿轮44反向转动可带动齿条42和筛网板41运动,筛网板41运动带动刮板3向靠近收集盒2的方向运动,在此过程中,两个磁铁块31相互分离,如此刮板3可将沉降在池本体1底部的废渣刮附至收集盒2内进行收集。

39.参照图2和图4,当刮板3将废渣刮附至收集盒2内后,为了便于刮板3的复位,刮板3上连接有拉动刮板3进行复位的复位机构5。

40.池本体1的两内侧壁分别开设有一安装槽12,两个安装槽12分居刮板3的两侧。复位机构5包括在每个安装槽12内固定连接的两个固定轴51,每个固定轴51上均转动连接有一皮带轮52,同一安装槽12内的两个皮带轮52之间安装有皮带53。刮板3的两端分别固定连接有一连接块32,每个连接块32均与相应的一皮带53固定连接。

41.每个安装槽12靠近收集盒2的一侧壁均开设有一置放槽13,置放槽13内固定连接有一复位辊54,复位辊54的侧壁缠绕有多圈弹性绳55。皮带53上固定连接有一复位块56,弹性绳55的一端复位辊54固定连接,另一端与复位块56固定连接。连接块32和复位块56分居皮带53的上下两侧,当两个磁铁块31相互吸附时,弹性绳55呈正常状态。

42.当刮板3向靠近收集盒2的方向运动时,刮板3运动通过连接块32带动两个皮带53进行转动,皮带53转动带动复位块56向远离复位辊54的方向运动,此时弹性绳55逐渐被拉伸。在此过程中,皮带53的转动为刮板3的运动提供了一定的导向作用。

43.当需要刮板3复位时,将刮板3与筛网板41拆卸分离,随后复位块56在弹性绳55作用力下向靠近复位辊54的方向运动。复位块56运动则带动皮带53进行转动,皮带53转动即可带动刮板3向远离收集盒2的方向运动,直至两个磁铁块31相互吸附,如此即完成了刮板3的复位。

44.参照图2和图3,刮板3上开设有一安装孔33,筛网板41靠近刮板3的一端固定连接有一安装杆45,安装杆45远离筛网板41的一端固定连接有弹性块46,弹性块46的长度大于安装孔33的长度。安装杆45与安装孔33插接,且弹性块46抵触刮板3背离筛网板41的一侧面。

45.当需要将筛网板41与刮板3之间拆分时,控制筛网板41带动刮板3向靠近收集盒2的方向运动,在此过程中,筛网板41带动安装杆45和弹性块46逐渐进入通孔11内,如此池本体1的内侧壁给予刮板3朝远离收集盒2方向的作用力,安装杆45和弹性块46均脱离刮板3,随后刮板3在复位机构5的带动下完成复位。

46.当需要将筛网板41与刮板3之间连接时,控制筛网板41向靠近刮板3的方向运动,筛网板41带动安装杆45和弹性块46对准安装孔33并向靠近刮板3的方向推动安装杆45和弹

性块46,直至弹性块46受挤压变形穿过安装孔33,此时即完成了筛网板41与刮板3的连接。操作简便,无需认为控制筛网板41与刮板3的拆装。

47.参照图3和图5,筛网板41伸出池本体1的部分较多时,较为占据空间。为了解决这一问题,筛网板41包括第一板体411和第二板体412,第一板体411和第二板体412相互铰接,第二板体412远离第一板体411的一端与安装杆45固定连接。第二板体412的下表面固定连接有限制块4121,限制块4121位于第二板体412靠近第一板体411的一端,限制块4121抵触第一板体411的下表面,限制了第一板体411相对第二板体412向下转动。第一板体411远离第二板体412的一端固定连接有搭接杆4111。

48.参照图2和图5,当筛网板41运动直至第一板体411脱离池本体1内部时,向上转动第一板体411,直至搭接杆4111搭接在池本体1的上表面,此时第一板体411的一表壁紧贴池本体1的一外侧壁,齿条42脱离齿轮44。当需要控制筛网板41向靠近池本体1内部的方向运动时,只需要转动第一板体411直至齿条42与齿轮44啮合即可。

49.参照图6,池本体1的一内侧壁开设有置放孔14,置放孔14贯通池本体1的侧壁。收集盒2与置放孔14卡接。收集盒2背离池本体1内部的一侧壁固定连接有把手21,置放孔14内还卡接有将置放孔14密封的塞板6,塞板6靠近收集盒2的一侧壁紧贴收集盒2。塞板6靠近收集盒2的一侧壁还开设有一凹槽61,把手21与凹槽61插接。

50.当需要对收集盒2内的废渣进行清理时,拉动塞板6直至塞板6与置放孔14脱离,再向远离池本体1内部的方向拉动把手21,把手21带动收集盒2逐渐脱离置放孔14,如此便于收集盒2进行清理。

51.收集盒2的底壁铰接有一过渡板22,池本体1的内底壁开设有一承接槽15,过渡板22卡接在承接槽15内。过渡板22的上表面与收集盒2的内底壁平齐,过渡板22的上表面也与池本体1的内底壁平齐,如此便于刮板3经过过渡板22的上表面将废渣刮附至收集盒2内。

52.置放孔14的底壁开设有过渡槽141,过渡槽141的横截面积大于收集盒2的横截面积,且过渡槽141位于收集盒2的正下方。

53.当需要清理收集盒2时,先向下推动收集盒2,收集盒2逐渐进入过渡槽141内,此时过渡板22受过渡槽141侧壁给予的作用逐渐向靠近收集盒2的方向转动,滞留在过渡板22上废渣沿过渡板22逐渐滑落进收集盒2内。过渡板22的宽度大于过渡板22的宽度,如此在收集盒2逐渐退出置放孔14的过程中,过渡板22不易出现向过渡槽141内部的方向转动的情况,减小过渡板22上滞留的废渣掉落至过渡槽141内的情况。

54.本技术实施例还公开一种热镀锌工艺,包括如下步骤:s1、将钢构件置于酸池中除去表面的铁锈,并在水中漂洗除去酸液。

55.s2、随后将钢构件转移至盛放有助镀液的助镀池中浸泡。

56.s3、将钢构件转移至池本体1中的锌液中浸泡,从而完成镀锌。

57.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。