1.本发明涉及稀土元素领域,更具体地说,涉及一种利用稀土磁性材料废料回收稀土氧化物的方法。

背景技术:

2.钕铁硼永磁材料因其优越的磁性性能,现已广泛应用于国防军工、航空航天、医疗器械、计算机、电子和新能源汽车工业等领域。

3.现今全球每年生产的r-fe-b系永磁体在三十万吨以上,制造工序中将产生磁铁碎屑、切削屑、碾磨屑、超细粉等废料占投入物料比例的20~30%。还有随着时间的推移,作为各产品部件的永磁体也会逐渐到期报废。如何将其中所含的各种元素特别是稀土元素进行低成本、绿色回收成为当下重要的技术课题。

4.电力机械、医疗器械、玩具、包装、五金机械、航天航空等领域较常见的利用r-fe-b系永磁体有永磁电机、扬声器、磁选机、计算机磁盘驱动器、磁共振成像设备仪表等。

5.钐钴永磁材料是稀土永磁体的一种,由稀土元素钐、钴和其它元素配比后制成的永磁体,具有高磁能积和极低的温度系数,最高工作温度可达350℃。

6.申请号cn97120123.4公开了稀土类化合物的回收方法,一种稀土类化合物的回收方法,包括如下步骤:(1)回收原料的初步处理;(2)稀土类化合物的酸溶液浸出;(3)过滤;(4)含稀土类金属离子溶液的沉淀析出;(5)沉淀物烘干、灼烧;其特征在于:(1)在回收原料的初步处理中,对于含有稀土类化合物的合金废料、边角料、残次品、废品及含有稀土类化合物的污泥采用物理筛选方法,去除非金属夹杂物;对于含有稀土类金属的油污,经物理方法筛选去除非金属夹杂物后,还需在普通加热炉中在大气下加热焚烧,加热温度≥500℃,加热时间2-4小时。(2)回收原料经上述初步处理后放入化料池中,同时加入适当的水,采用盐酸为浸出液,逐渐加入化料池中,对含稀土类化合物的原料进行浸出处理,将浸出溶液排出后,再加入水和盐酸,对池中残留原料进行第二次浸出处理,第一次处理时间为10-18小时,第二次处理时间为5-10小时;(3)将浸出并过滤的含有稀土类金属离子的浸出溶液放入沉淀器中,并将溶液加热至60-90℃,以草酸溶液为沉淀剂注入到沉淀器中,进行沉淀析出处理,草酸溶液也加热至60-90℃;(4)对沉淀析出处理所得的沉淀物用清水洗涤3-4次,并甩干;(5)将经洗涤的含有稀土类金属的沉淀物置于隧道炉中进行烘干、灼烧,灼烧温度为800℃。

7.申请号cn201580016947.4公开了稀土元素的回收方法,具体公开了如下的方法:对于至少含有稀土元素与铁族元素的处理对象物进行了氧化处理之后,通过将处理环境转移至碳的存在下进行热处理,从而将稀土元素作为氧化物从铁族元素中分离并回收的方法中,低处理成本,能够效率良好地将稀土氧化物从铁族元素分离的同时,抑制处理容器的消耗以及损伤,能够长期地反复使用的方法。作为其解決手段的本发明的方法,其特征在于,将进行了氧化处理的处理对象物与作为碳供给源的石油焦炭混合而收容于处理容器,在非活性气体气氛中或真空中在950℃~1150℃(其中排除1150℃)的温度进行热处理。

8.上述专利提供的技术方案存在以下不足:

9.1、铁的氧化物与碳在低于1597℃时皆为固态,固体与固体间的反应没有接触是不可能进行的,即使有接触其反应速度也比较慢,固-固反应扩散过程非常缓慢,反应不充分。

10.2、铁的氧化物与碳的反应时间长。

11.3、反应不彻底,铁仍有较大比例以氧化物的形式与稀土氧化物混杂在一起。

12.4、反应结束后,不易采用物理方法将稀土氧化物与碳粉完全分离。

技术实现要素:

13.1.要解决的技术问题

14.针对现有技术中存在的问题,本发明的目的在于提供一种利用稀土磁性材料废料回收稀土氧化物的方法,它可以从稀土磁性材料废料回收稀土氧化物,该方法操作简单,低成本、无酸碱连续循环、无废弃物、适合连续作业。

15.2.技术方案

16.为解决上述问题,本发明采用如下的技术方案。

17.一种利用稀土磁性材料废料回收稀土氧化物的方法,包括如下步骤:

18.步骤(1):对至少含有稀土元素与铁族元素的处理物料先进行粉碎,后进行氧化处理得氧化物;

19.步骤(2):将氧化物放入至加热装置中,升温至360℃后,向加热装置中充入还原性气体,降低加热装置中的o2含量;

20.步骤(3):对加热装置进行升温,还原性气体在360℃-1300℃下与铁族元素的氧化物进行充分地还原反应,铁族元素的氧化物被还原性气体还原为铁族元素;

21.步骤(4):将步骤(3)反应后的物料倒入到冷却装置中,并向冷却装置中加入液氮,液氮对步骤(3)反应后的物料进行冷却,冷却至100℃以下;对步骤(3)中的反应后的物料进行分离,得到稀土氧化物和铁族元素合金。

22.优选的,还原性气体为nh3或co。

23.优选的,步骤(1)中粉碎后的处理物料的粒度小于0.85mm。

24.优选的,至少含有稀土元素与铁族元素的处理物料为已经去除过油污的物料。

25.优选的,加热装置可选自气氛保护回转窑,气氛炉或隧道窑。

26.冷却装置包括带有空腔的杯体、杯盖和搅拌分离装置;杯盖盖合在杯体顶端开口处;杯盖顶端安装有第一电机;搅拌分离装置设置在杯体内;搅拌分离装置包括转动轴、转动连接在转动轴的上皮带轮、固定安装在转动轴上并位于皮带轮下方的分隔盘、支撑搅拌杆和环形磁条带;转动轴顶端穿过杯盖与第一电机的输出端相连接,底端穿过分隔盘中部与支撑搅拌杆固定连接;分隔盘上设置有多个下料口,分隔盘和支撑搅拌杆之间设置有物料收集装置,物料从下料口落入至物料收集装置内;分隔盘顶端左右两侧分别开设有第一通孔和第二通孔;环形磁条带穿过第一通孔和第二通孔并绕设在皮带轮和支撑搅拌杆之间,皮带轮带动环形磁条带顺时针转动;第二通孔与环形磁条带形状相匹配;刮板设置在分隔盘上并紧贴穿过第二通孔的环形磁条带外表面;环形磁条带外表面有磁性,内表面无磁性。

27.优选的,物料收集装置包括收集袋、第一弹簧、凸台、束袋环和第一弹簧;凸台固定

设置在支撑搅拌杆与转动轴的连接处;收集袋套设在转动轴外,收集袋顶端连接至分隔盘底端,收集袋连接在凸台上,下料口位于收集袋内腔正上方;第一弹簧和束袋环均套设在收集袋外;第一弹簧固定连接在束袋环和凸台之间。

28.优选的,分隔盘上设置有分隔板;分隔板将分隔盘一分为二,第一通孔位于分隔板的左侧,下料口和第二通孔均位于分隔板的右侧。

29.优选的,转动轴中部具有一个盒体,盒体中部开设有第三通孔,皮带轮上具有轮轴,轮皮带轮通过轮轴转动安装在第三通孔内;第一通孔的孔径大于第二通孔;盒体前端设置有第一容纳腔,第一容纳腔左内侧壁开设有多个第一通气孔;轮轴穿过第三通孔内侧壁延伸至第一容纳腔内;第一容纳腔内设置有叶轮,叶轮安装在轮轴上;转动轴内设置有通道,转动轴顶端外侧壁设置开设有多个与通道相连通的第四通孔,第四通孔位于杯盖上方;通道位于盒体上方;通道与第一容纳腔之间设置有通气管,杯体中的气流通过第一通气孔流入至第一容纳腔内可带动叶轮转动,然后依次通过通气管、通道及第四通孔流至杯体外。

30.优选的,盒体后端设置有第二容纳腔,第二容纳腔内安装有第二电机;轮轴穿过第三通孔内侧壁延伸至第二容纳腔内,第二电机的输出轴与轮轴可拆卸连接;第二电机的输出轴端部开设有第一凹槽,第一凹槽内设置有与其形状相匹配的矩形电磁铁;轮轴靠近第二电机的输出轴的一端开设有第二凹槽,第二凹槽与矩形电磁铁形状相匹配,第二凹槽内设置有与矩形电磁铁相吸附的铁块;矩形电磁铁远离铁块的一侧壁与第一凹槽内侧壁之间固定连接有第二弹簧。

31.优选的,分隔盘内表面为向分隔盘中心位置弯曲的凹面,位于分隔盘内表面上的物料可沿凹面滑落至下料口。

32.3.有益效果

33.相比于现有技术,本发明的优点在于:

34.(1)本发明通过先对处理物料进行粉碎,然后将稀土元素及铁族元素转为氧化物,通过还原性气体将铁族元素还原为铁族元素,然后通过物理方法将铁族元素和稀土氧化物进行有效分离,该回收稀土氧化物的方法操作简单,低成本、无酸碱连续循环、无废弃物、适合连续作业。

35.(2)本发明中的冷却装置,在对铁族元素及稀土氧化物进行冷却时,能有效地将铁族元素与稀土氧化物进行分离,氧化物仍在冷却装置内腔内,铁族元素被收集在收集袋中。

36.(3)本发明回收稀土元素的方法中的还原性气体为nh3或co,nh3与铁族元素氧化物反应,生成氮气、水及铁族元素,co与与铁族元素氧化物反应,生成二氧化碳及铁族元素,氮气及二氧化碳均是无害气体,该回收回收稀土元素的方法绿色、环保、无污染。

37.(4)本发明向冷却装置中加入液氮,液氮在对冷却装置中的物料进行冷却时,液氮被气化为蒸汽,杯体中的蒸汽通过第一通气孔流入至第一容纳腔内可带动叶轮转动,然后依次通过通气管、通道及第四通孔流至杯体外,叶轮转动带动皮带轮转动,皮带轮带动环形磁条带顺时针转动,被气化的液氮被有效地利用。

38.(5)本发明中通过支撑搅拌杆的设置,支撑搅拌杆一方面用于搅拌冷却装置中的物料,另一方面将环形磁条带撑开,方便环形磁条带转动,环形磁条带转动一圈能够吸附更多的铁族元素。

39.(6)本发明中通过导向隔离u型板的设置,导向隔离u型板避免刮板将铁族元素从

环形磁条带刮落后,铁族元素通过第二通孔内落入到收集袋外。

40.(7)本发明中通过束袋环和第一弹簧的设置,束袋环在第一弹簧的带动下能弹性调整收集袋的容纳空间,当越来越多的铁族元素颗粒落入到收集袋内后,位于收集袋的铁族元素,会向下推动束袋环,束袋环向下挤压第一弹簧,从而使得收集袋的容纳空间变大。

41.(8)本发明通过矩形电磁铁、铁块、第二凹槽、第一凹槽和第二弹簧的设置,当叶轮无较大气流带动其转动时,启动矩形电磁铁,矩形电磁铁远离第二弹簧的一端逐渐从第一凹槽中移动至第二凹槽中的铁块相吸附,实现第二电机输出轴与轮轴的连接,第二电机转动带动皮带轮顺时针转动,皮带轮带动环形磁条带转动,实现铁族元素与稀土氧化物的有效分离。

附图说明

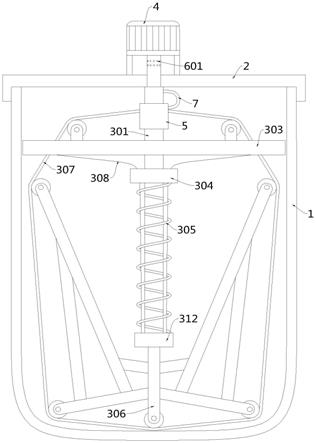

42.图1为本发明收集袋未使用时的结构示意图;

43.图2为本发明收集袋使用时的剖面结构示意图;

44.图3为本发明的图2中a处的结构示意图;

45.图4为本发明的分隔盘、收集袋、盒体、转动轴、环形磁条带和分隔板的结构示意图;

46.图5为本发明的分隔盘、收集袋、盒体、转动轴、环形磁条带和分隔板的左侧结构示意图;

47.图6为本发明的分隔盘、收集袋、盒体、转动轴、环形磁条带和分隔板的右侧结构示意图;

48.图7为本发明的图6中c处的结构示意图;

49.图8为本发明的分隔盘、收集袋、束袋环、第一通孔和第二通孔的结构示意图;

50.图9为本发明的盒体、转动轴和第四通孔的结构示意图;

51.图10为本发明的图9中b处的结构示意图;

52.图11为本发明的支撑搅拌杆的结构示意图。

53.图中标号说明:

54.1杯体、2杯盖、

55.3搅拌分离装置、301转动轴、302皮带轮、3021轮轴、3022第二凹槽、303分隔盘、304束袋环、305第一弹簧、306支撑搅拌杆、307环形磁条带、308收集袋、309第一通孔、310第二通孔、311刮板、312环形凸台、313分下料口、314分隔板、

56.4第一电机、

57.5盒体、501第三通孔、502第一容纳腔、5021第一通气孔、5023叶轮、503第二容纳腔

58.6通道、601第四通孔、

59.7通气管、

60.8第二电机、801第一凹槽、9矩形电磁铁、10铁块、11第二弹簧、12导向隔离u型板。

具体实施方式

61.一种利用稀土磁性材料废料回收稀土氧化物的方法,包括如下步骤:

62.步骤(1):对至少含有稀土元素与铁族元素的处理物料先进行粉碎,后进行氧化处

理得氧化物;

63.步骤(2):将氧化物放入至加热装置中,升温至360℃后,向加热装置中充入还原性气体,降低加热装置中的o2含量;

64.步骤(3):对加热装置进行升温,还原性气体在360℃-1300℃下与铁族元素的氧化物进行充分地还原反应,铁族元素的氧化物被还原性气体还原为铁族元素;

65.步骤(4):将步骤(3)反应后的物料倒入到冷却装置中,并向冷却装置中加入液氮,液氮对步骤(3)反应后的物料进行冷却,冷却至100℃以下;对步骤(3)中的反应后的物料进行分离,得到稀土氧化物和铁族元素合金。

66.还原性气体为nh3或co。

67.步骤(1)中粉碎后的处理物料的粒度小于0.85mm。

68.处理物料的粒度优选为具有500μm以下的粒径的粒状或粉末状(如果考虑调制的容易性,粒径的下限优选1μm)。

69.处理物料的非稀土元素质量含量高于5%。

70.本发明的方法适用的处理物料为至少含有稀土元素与铁族元素的处理物料,只要是含有nd、pr、dy、tb、sm等稀土元素与fe、co、ni等铁族元素,则并无特别限制,除了稀土元素与铁族元素以外,作为其他元素,可含有例如硼等。具体地可列举例如r-fe-b系永久磁铁、在r-fe-b系永久磁铁中用于扩散重稀土元素的包含重稀土元素与铁的合金的重稀土元素扩散源(包含dyfe2、dyfe3、tbfe2、tbfe3等的合金片等),还含有通过使用而来自磁铁的成分(轻稀土元素以及硼等)的处理物料等。

71.处理物料为r-fe-b系永久磁铁或r-co-fe系永久磁铁的情况下,可以是在制造工序中被排出的磁铁碎屑、磁铁加工屑等。为了对处理对象物进行充分的氧化处理,处理对象物优选为具有500μm以下的粒径的粒状或粉末状(例如,如果考虑调制的容易性,粒径的下限优选1μm)。

72.至少含有稀土元素与铁族元素的处理物料为已经去除过油污的物料。

73.至少含有稀土元素与铁族元素的处理物料为r-co-fe永磁材料和r-fe-b永磁材料中的一种或两种。

74.回收稀土氧化物的实施例1:

75.将r-fe-b永磁材料物料进行粉碎成r-fe-b细粉,然后将对于r-fe-b细粉使用回转窑进行燃烧处理,800℃下保温反应120分钟,r-fe-b细粉中的稀土元素及铁族元素被氧化成氧化物,其中,稀土氧化物质量占40.3%。

76.将12g氧化物放入实验气氛保护回转窑,升温至360℃后,向气氛保护回转窑中开始充入nh3,当气氛保护回转窑中o2含量低于16%后,继续升温至850℃,并在850℃反应60分钟,至铁族元素氧化物被完全还原后,停止充入nh3;将反应后的物料倒入冷却装置内,并向冷却装置中加入液氮,液氮对反应后的物料进行降温,且将稀土氧化物与铁族元素合金颗粒分离。分离得金属4.8g,氧化物4.82g。稀土元素收率为98.2%。

77.回收稀土氧化物的实施例2

78.将r-fe-b永磁材料不规则块料先用高速破碎机破碎成小于0.85mm的物料,然后使用回转窑对物料进行燃烧处理,800℃下保温反应120分钟,物料被氧化成氧化物,其中铁的氧化物质量占74.36%。

79.将100kg氧化物放入气氛保护回转窑,升温至360℃后,开始充入nh3,当气氛保护回转窑中o2含量低于16%后,继续升温至850℃,并在850℃反应80分钟,至铁族元素氧化物被完全还原后,停止充入nh3。nh3充入量为382l/min。将处理后的物料倒入到冷却装置,充液氮将处理后的物料进行冷却,对稀土氧化物与铁族元素合金颗粒分离。得到金属52kg,氧化物36.2kg。稀土元素收率98.5%。

80.回收稀土氧化物的实施例3

81.将r-fe-b磨削粉粉碎成细粉,然后使用回转窑进行燃烧处理,850℃下保温反应120分钟,物料被氧化成氧化物,其中铁的氧化物质量占73.28%。

82.将100kg氧化物放入气氛保护回转窑,升温至360℃开始充入nh3,当气氛保护回转窑中o2含量低于16%后,继续升温至1300℃,并在1300℃反应30分钟,至铁族元素氧化物被完全还原后,停止充入nh

3;

nh3充入速率为为390l/min;将处理后的物料倒入冷却装置,充液氮将处理后的物料进行冷却,并对稀土氧化物与铁族元素合金颗粒分离。分离后得到金属50.3kg,氧化物36.5kg,稀土元素收率98.5%。

83.铁族元素是指元素周期表中第4周期的部分元素,包括:fe、co、ni 3种元素,属过渡族元素。

84.冷却装置包括带有空腔的杯体1、杯盖2和搅拌分离装置3;杯盖2盖合在杯体1顶端开口处;杯盖2顶端安装有第一电机4;搅拌分离装置3设置在杯体1内;搅拌分离装置3包括转动轴301、转动连接在转动轴301的上皮带轮302、固定安装在转动轴301上并位于皮带轮302下方的分隔盘303、支撑搅拌杆306和环形磁条带307;转动轴301顶端穿过杯盖2与第一电机4的输出端相连接,底端穿过分隔盘303中部与支撑搅拌杆306固定连接;分隔盘303上设置有多个下料口313,分隔盘303和支撑搅拌杆306之间设置有物料收集装置,物料从下料口313落入至物料收集装置内;分隔盘303顶端左右两侧分别开设有第一通孔309和第二通孔310;环形磁条带307穿过第一通孔309和第二通孔310并绕设在皮带轮302和支撑搅拌杆306之间,皮带轮302带动环形磁条带307顺时针转动;第二通孔310与环形磁条带307形状相匹配;刮板311设置在分隔盘303上并紧贴穿过第二通孔310的环形磁条带307外表面;环形磁条带307外表面有磁性,内表面无磁性。

85.物料收集装置包括收集袋308、第一弹簧305、凸台312、束袋环304和第一弹簧305;凸台312固定设置在支撑搅拌杆306与转动轴301的连接处;收集袋308套设在转动轴301外,收集袋308顶端连接至分隔盘303底端,收集袋308连接在凸台312上,下料口313位于收集袋308内腔正上方;第一弹簧305和束袋环304均套设在收集袋308外;第一弹簧305固定连接在束袋环304和凸台312之间,束袋环304在第一弹簧305的带动下动态调整收集袋308的容纳空间。

86.分隔盘303上设置有分隔板314;分隔板314将分隔盘303一分为二,第一通孔309位于分隔板314的左侧,下料口313和第二通孔310均位于分隔板314的右侧。

87.转动轴301中部具有一个盒体5,盒体5中部开设有第三通孔501,皮带轮302上具有轮轴3021,轮皮带轮302通过轮轴3021转动安装在第三通孔501内;第一通孔309的孔径大于第二通孔310;盒体5前端设置有第一容纳腔502,第一容纳腔502左内侧壁开设有多个第一通气孔5021;轮轴3021穿过第三通孔501内侧壁延伸至第一容纳腔502内;第一容纳腔502内设置有叶轮5023,叶轮5023安装在轮轴3021上;转动轴301内设置有通道6,转动轴301顶端

外侧壁设置开设有多个与通道6相连通的第四通孔601,第四通孔601位于杯盖2上方;通道6位于盒体5上方;通道6与第一容纳腔502之间设置有通气管7,杯体1中的气流通过第一通气孔5021流入至第一容纳腔502内可带动叶轮5023转动,然后依次通过通气管7、通道6及第四通孔601流至杯体1外。

88.盒体5后端设置有第二容纳腔503,第二容纳腔503内安装有第二电机8;轮轴3021穿过第三通孔501内侧壁延伸至第二容纳腔503内,第二电机8的输出轴与轮轴3021可拆卸连接;第二电机8的输出轴端部开设有第一凹槽801,第一凹槽801内设置有与其形状相匹配的矩形电磁铁9;轮轴3021靠近第二电机8的输出轴的一端开设有第二凹槽3022,第二凹槽3022与矩形电磁铁9形状相匹配,第二凹槽3022内设置有与矩形电磁铁9相吸附的铁块10;矩形电磁铁9远离铁块10的一侧壁与第一凹槽801内侧壁之间固定连接有第二弹簧11。

89.第二通孔310处安装有与环形磁条带307形状相匹配的导向隔离u型板12;环形磁条带307内壁紧贴隔离u型板10内壁。

90.分隔盘303内表面为向分隔盘303中心位置弯曲的凹面,位于分隔盘303内表面上的物料可沿凹面滑落至下料口313。

91.杯盖2为密封盖。

92.支撑搅拌杆306包括多个搅拌杆和多个支撑杆;相邻两个搅拌杆相互连接,支撑杆固定连接在相邻两个搅拌杆之间;搅拌杆远离与其相连接的搅拌杆的一端具有转动轮,转动轮可减少皮带轮302与搅拌杆端部的摩擦;支撑杆一方面起到支撑相邻两个搅拌杆的作用,另一方面,当转动轴301转动时,支撑杆被带动转动,支撑杆可起到搅拌的作用。

93.皮带轮302转动的方式有两种:

94.第一种,液氮在对冷却装置中的物料进行冷却时,由于被冷却的物料温度高,液氮被气化为蒸汽,杯体1中的蒸汽通过第一通气孔5021流入至第一容纳腔502内带动叶轮5023转动,然后依次通过通气管7、通道6及第四通孔601流至杯体1外;叶轮5023转动带动皮带轮302顺时针转动,皮带轮302带动环形磁条带307顺时针转动。

95.第二种,当叶轮5023无较大气流带动其转动时,启动矩形电磁铁9,矩形电磁铁9远离第二弹簧11的一端逐渐从第一凹槽801中移动至第二凹槽3022中与的铁块10相吸附,实现第二电机8的输出轴与轮轴3021的连接,第二电机8转动带动皮带轮302顺时针转动,皮带轮302带动环形磁条带307顺时针转动。

96.冷却装置的使用步骤:

97.将反应后的物料倒入至杯体1内,然后向冷却装置中倒入液氮;启动第一电机4,第一电机4带动搅拌杆306转动,搅拌杆306对杯体1内的物料进行搅拌,使杯体1的物料充分与液氮进行接触,实现快速降温,转动的皮带轮302带动环形磁条带307顺时针转动,与磁铁相吸附的物料吸附在环形磁条带307外表面,刮板311将可与磁铁相吸附的物料从环形磁条带307外表面刮落,被刮落的物料通过下料口313落入至收集袋308内,随着收集袋308内物料的增加,物料推动束袋环304向下移动,束袋环304挤压弹簧305,束袋环304上方的收集袋308容纳物料的空间变大。未被收集到收集袋308中的物料为稀土氧化物。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。