1.本发明属于铸件脱模设备技术领域,具体涉及一种自动化铸件冷却脱模装置。

背景技术:

2.近年来,随着智能制造产业对铸件精度要求的提高,铸件厂商对现有铸件生产流程中可能造成铸件表面损伤的工艺也更加的重视。当铸件在冷却完成后会由于铸件浇冒口凸出而卡住模具,导致铸件无法自主从模具上脱落,此时现有的解决方法是由操作工人对模具进行敲击并实现铸件的脱落。但是人工敲击的方法容易对模具下的铸件表面产生损伤,效率较低,且增加了操作人员的工作风险。

3.使用脱模设备替代人工后可以减少操作人员的工作风险,但是脱模设备分离模具时无法像人工脱模一样进行敲击,脱模设备需要对模具施加较大的力将模具强行分离,施力不均匀容易导致铸件损坏。

技术实现要素:

4.本发明的目的在于提供一种施力均匀的自动化铸件冷却脱模装置。

5.基于上述目的,本发明采用如下技术方案:一种自动化铸件冷却脱模装置,包括砂型模具,还包括与砂型模具相配合的输送装置,输送装置上方设置有与砂型模具相配合的横梁系统,横梁系统的两侧设置有与砂型模具相配合的抬起系统。

6.砂型模具包括竖直设置的上模具和下模具;上模具包括在其外侧壁上固连的顶板,顶板的底端开设有至少两个上模具抬起槽,上模具抬起槽均竖直设置;顶板底端固连有一对竖直的第一连接块,一对第一连接块在上模具的两侧对称设置;每个第一连接块的底端均开设有竖直的上模具抬起限位槽;下模具的两侧固连有一对对称的第二连接块,每个第二连接块的顶端均开设有下模具按压限位槽,下模具按压限位槽与上模具抬起限位槽相对应。

7.进一步的,横梁系统包括水平设置的第一横梁,第一横梁包括水平的支撑板,还包括在支撑板左右两端固连的一对第一侧板,第一侧板均竖直设置;一对第一侧板之间固连有一对纵向滑动杆组,一对纵向滑动杆组分别设置在第一侧板的前端与后端;每个纵向滑动杆组上均滑动连接有第一纵向滑块和第二纵向滑块;每两个第一纵向滑块之间均固连有横向滑动杆组;每个横向滑动杆组上均滑动连接有一对横向滑块;每个横向滑块底端均连接有竖直设置的气动伸缩杆,气动伸缩杆的底端均连接有抬起勾;顶板的底端开设有四个与抬起勾相对应的上模具抬起槽。

8.进一步的,每个纵向滑动杆组均包括水平设置的第一纵向滑动杆,还包括与第一纵向滑动杆相平行的第二纵向滑动杆;每个横向滑动杆组均包括一对平行的横向滑动杆。

9.进一步的,横梁系统还包括与第一横梁滑动连接的第二横梁,第二横梁水平设置且与第一横梁相垂直;每个第一侧板上均开设有横向滑槽,横向滑槽与横向滑杆平行,两个

横向滑槽对称设置;每个横向滑槽内均滑动连接有滑槽滑块,每个滑槽滑块均与第二横梁固连,每个滑槽滑块均连接有横梁推动气缸;第二横梁上固连有与其平行的第三纵向滑动杆和第四纵向滑动杆,第三纵向滑动杆与第四纵向滑动杆上滑动连接有第三纵向滑块和第四纵向滑块,第三纵向滑块与第四纵向滑块底端均连接有竖直的气动伸缩杆,气动伸缩杆的底端均连接有抬起勾;顶板的底端开设有与第二横梁上连接的抬起勾相对应的辅助抬起槽。

10.进一步的,第二横梁的中部连接有竖直的顶出块。

11.进一步的,抬起系统包括与第一横梁前端固连的第一立柱,第一立柱在第一横梁的下方竖直设置;第一立柱上设置有第一辅助脱模机构;第一辅助脱模机构包括与第一立柱固连的第一竖直滑动杆和第二竖直滑动杆,第一竖直滑动杆与第二竖直滑动杆上滑动连接有第一竖直滑动块,第一竖直滑动块上连接有水平的横向伸缩杆,横向伸缩杆与第一横梁平行;横向伸缩杆远离第一竖直液压杆的一端连接有下模具辅助按压座,下模具辅助按压座与下模具按压限位槽相对应;抬起系统还包括在第一横梁的后端固连的第二立柱,第二立柱与第一立柱对称设置,第二立柱上设置有与第一辅助脱模机构对称的第二辅助脱模机构。

12.进一步的,下模具辅助按压座顶端连接有第一竖直液压杆和第二竖直液压杆,第一竖直液压杆和第二竖直液压杆的顶端连接有上模具辅助抬起座,上模具辅助抬起座与上模具抬起限位槽相对应。

13.与现有技术相比,本发明具有以下有益效果:(1)脱模过程安全,通过自动化的远程操作实现对冷却铸件的快速脱模,让操作人员远离工作台,降低大型铸件对操作人员造成的风险。

14.(2)脱模过程稳定,设置第一横梁与第二横梁,使抬起勾能均匀分布在上模具的四周,通过固定的的顶出机构与多个抬起勾相配合能够实现对铸件快速脱模,可对上模具均匀施力,进而保证铸件外表面在脱模过程中不受损伤。

15.(3)辅助脱模机构的下模具辅助按压座与下模具按压限位槽相配合,在抬起勾抬起上模具时,下模具辅助按压座能够按压下模具,使下模具保持固定,保证脱模过程的稳定,保护铸件不受损伤。

16.(4)上模具辅助抬起座与上模具抬起限位槽相配合,可将上模具顶起,上模具辅助抬起座与抬起勾一同对上模具施力,使上模具受力更加均匀,使脱模过程更加稳定,保护铸件不受损伤。

17.(5)脱模成本低,脱模效率高,流水线式的工作方式可以大大提高脱模速度,减少人工操作,提高企业效率的同时降低企业的成本。本发明的自动化铸件冷却脱模装置作为一种自动化的铸件脱模装置,能够有效实现铸件的脱模,具有十分重要的社会意义和经济价值。

附图说明

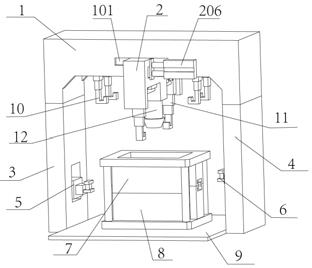

18.图1为本发明实施例1的示意图 ;图2为本发明实施例1的纵向滑杆组的示意图 ;图3为本发明实施例1的第一横梁的示意图 ;

图4为本发明实施例1的横梁系统结构示意图;图5为本发明实施例1的横向滑动杆组的示意图;图6为本发明实施例1的横向滑动杆组另一角度的示意图;图7为本发明实施例1的横梁系统的仰视图;图8为本发明实施例1的第二横梁的示意图;图9为本发明实施例1的辅助脱模机构示意图;图10为本发明实施例1的闭合模具示意图;图11为本发明实施例1的上模具的仰视图;图12为本发明实施例2的自动化脱模流程图。

19.图中:第一横梁1、第二横梁2、第一立柱3、第二立柱4、第一辅助脱模机构5、第二辅助脱模机构6、上模具7、下模具8、传送带9、抬起钩10、气动伸缩杆11、顶出块12、横向滑槽101、第一纵向滑动杆102、第二纵向滑动杆103、第一纵向滑块104、第二纵向滑块105、第一横向滑动杆106、第二横向滑动杆107、第三横向滑动杆108、第四横向滑动杆109、第一横向滑块110、第三横向滑块112、第四横向滑块113、纵向滑轨114、横向滑轨115、气缸槽116、纵向推动气缸117、横向推动气缸118、第三纵向滑动杆201、第四纵向滑动杆202、第三纵向滑块203、第四纵向滑块204、滑槽滑块205、横梁推动气缸206、辅助纵向滑轨207、辅助纵向气缸208、第一竖直滑动杆501、第二竖直滑动杆502、第一竖直滑动块503、横向伸缩杆504、第一竖直液压杆5051、第二竖直液压杆5052、上模具辅助抬起座5053、下模具辅助按压座5054、上模具抬起限位槽701、第一上模具抬起槽702、第二上模具抬起槽703、第三上模具抬起槽704、第四上模具抬起槽705705、第一辅助抬起槽706、第二辅助抬起槽707、下模具按压限位槽801。

具体实施方式

20.实施例1一种自动化铸件冷却脱模装置,如图1-11所示,包括砂型模具,还包括与砂型模具相配合的输送装置,输送装置为传送带9,传送带9上方设置有与砂型模具相配合的横梁系统,横梁系统的两侧设置有与砂型模具相配合的抬起系统。

21.如图10-11所示,砂型模具包括竖直设置的上模具7和下模具8;上模具7包括在其外侧壁上固连的顶板,顶板设置在上模具7的外壁上不影响填放型砂,顶板为方形闭合环状结构,顶板为水平设置的板状结构且设置在上模具7的顶端,顶板的底端开设有至少两个上模具抬起槽,上模具抬起槽均竖直设置;顶板底端固连有一对竖直的第一连接块,一对第一连接块在上模具7的前后两侧对称设置;每个第一连接块的底端均开设有竖直的上模具抬起限位槽701,上模具抬起限位槽701在第一连接块远离上模具7的一面为开口,在第一连接块的底端也为开口,且此两个开口连通;下模具8的前后两侧固连有一对对称的第二连接块,每个第二连接块的顶端均开设有下模具按压限位槽801,下模具按压限位槽801与上模具抬起限位槽701相对应。下模具按压限位槽801在第二连接块远离下模具8的一面为开口,在第二连接块的顶端也为开口,且此两个开口连通。下模具8与上模具7合上后下模具按压限位槽801顶端与上模具抬起限位槽701底端对齐连通。

22.如图1-8所示,横梁系统包括水平设置的第一横梁1,第一横梁1包括水平的支撑

板,还包括在支撑板左右两端固连的一对第一侧板,第一侧板均竖直设置,第一侧板均设置在支撑板的下方;一对第一侧板之间固连有一对纵向滑动杆组,一对纵向滑动杆组分别设置在第一侧板的前端与后端;每个纵向滑动杆组上均滑动连接有第一纵向滑块104和第二纵向滑块105。一对第一纵向滑块104之间连接有支撑横梁,一对第二纵向滑块105之间连接有支撑横梁;每个支撑横梁均连接有三个纵向推动气缸117,每个第一侧板上均开设有三个气缸槽116,纵向推动气缸117均安装在气缸槽116内。支撑板底端设置有一对平行的纵向滑轨114,纵向滑轨114均与纵向滑杆组相平行;每个支撑横梁均与一对纵向滑轨114滑动连接。每两个第一纵向滑块104之间均固连有横向滑动杆组,横向滑动杆组设置在支撑横梁的下方;两个横向滑动杆组呈左右设置,每个横向滑动杆组上均滑动连接有一对横向滑块;每个横向滑块上均连接有横向推动气缸118,横向推动气缸118均在支撑横梁上固定安装。每个横向滑块底端均连接有竖直设置的气动伸缩杆11,气动伸缩杆11的底端均连接有抬起勾10;顶板的底端开设有四个与抬起勾10相对应的上模具抬起槽,四个上模具抬起槽命名为第一上模具抬起槽702、第二上模具抬起槽703、第三上模具抬起槽704和第四上模具抬起槽705。支撑横梁底端设置有四个横向滑轨115,每个横向滑块均与一个横向滑轨115滑动连接;横向滑轨115与纵向滑轨114均为槽状结构。

23.每个纵向滑动杆组均包括水平设置的第一纵向滑动杆,还包括与第一纵向滑动杆相平行的第二纵向滑动杆,第二纵向滑动杆设置在第一纵向滑动杆的下方;第一纵向滑块104和第二纵向滑块105均与第一纵向滑动杆和第二纵向滑动杆滑动连接。每个横向滑动杆组均包括一对平行的横向滑动杆,左侧的横向滑动杆组中的一对横向滑动杆命名为第一横向滑动杆106和第二横向滑动杆107,第一横向滑动杆106和第二横向滑动杆107上的一对横向滑块命名为第一横向滑块110和第三横向滑块112。右侧的横向滑动杆组中的一对横向滑动杆命名为第三横向滑动杆108与第四横向滑动杆109;第三横向滑动杆108和第四横向滑动杆109上的一对横向滑块命名为第二横向滑块与第四横向滑块113。

24.如图8所示,横梁系统还包括与第一横梁1滑动连接的第二横梁2,第二横梁2水平设置且与第一横梁1相垂直;每个第一侧板上均开设有横向滑槽101,横向滑槽101与横向滑杆平行,两个横向滑槽101对称设置;每个横向滑槽101内均滑动连接有滑槽滑块205,每个滑槽滑块205均与第二横梁2固连,每个滑槽滑块205均连接有横梁推动气缸206;第二横梁2上固连有与其平行的第三纵向滑动杆201和第四纵向滑动杆202,第三纵向滑动杆201和第四纵向滑动杆202设置在第二横梁2的下方且与第二横梁2的左右两端固连。第三纵向滑动杆201与第四纵向滑动杆202上滑动连接有第三纵向滑块203和第四纵向滑块204,第三纵向滑块203与第四纵向滑块204底端均连接有竖直的气动伸缩杆11,气动伸缩杆11的底端均连接有抬起勾10;顶板的底端开设有与第二横梁2上连接的抬起勾10相对应的辅助抬起槽,两个辅助抬起槽命名为第一辅助抬起槽706和第二辅助抬起槽707。第三纵向滑块203与第四纵向滑块204上均连接有辅助纵向气缸208,辅助纵向气缸208均设置在第三纵向滑动杆201和第四纵向滑动杆202的上方,辅助纵向气缸208在第二横梁2上固连。第二横梁2上设置有两个分别与第三纵向滑块203和第四纵向滑块204滑动连接的辅助纵向滑轨207114,辅助纵向滑轨207114为与第二横梁2平行的槽状结构。第二横梁2的中部固连有竖直的顶出块12。

25.如图9所示,抬起系统包括与第一横梁1前端固连的第一立柱3,第一立柱3在第一横梁1的下方竖直设置;第一立柱3上设置有第一辅助脱模机构5;第一立柱3上开设有安装

槽,第一辅助脱模机构5包括与第一立柱3固连的第一竖直滑动杆501和第二竖直滑动杆502,第一竖直滑动杆501和第二竖直滑动杆502在安装槽内竖直设置,第一竖直滑动杆501与第二竖直滑动杆502上滑动连接有第一竖直滑动块503,第一竖直滑动块503上连接有滑动气缸,第一竖直滑动块503通过连接块固连有水平的横向伸缩杆504,横向伸缩杆504与第一横梁1平行;横向伸缩杆504远离第一竖直液压杆5051的一端固连有竖直的连接板,连接板上固连有水平的下模具辅助按压座5054,下模具辅助按压座5054与下模具按压限位槽801相对应;抬起系统还包括在第一横梁1的后端固连的第二立柱4,第二立柱4与第一立柱3对称设置,第二立柱4上设置有与第一辅助脱模机构5对称的第二辅助脱模机构6。第一辅助脱模机构5与第二辅助脱模机构6设置在第一立柱3与第二立柱4相对的两个面上。

26.下模具辅助按压座5054顶端连接有竖直设置的第一竖直液压杆5051和第二竖直液压杆5052,第一竖直液压杆5051和第二竖直液压杆5052的顶端固连有上模具辅助抬起座5053,上模具辅助抬起座5053与上模具抬起限位槽701相对应。

27.实施例2本实施例为采用如下方法的自动化铸件冷却脱模装置,如图2所示,包括以下步骤:步骤1,传送带9将模具输送至第一横梁1正下方。当液态金属在砂型模具中冷却定型后,传送带9将模具传送至自动化铸件冷却脱模装置的脱模工位。

28.步骤2,抬起勾10移动至抬起槽中。模具到达脱模工位后,操作人员控制第一横梁1上的滑块进入相应位置:控制纵向气缸推动支撑横梁在纵向滑轨114上移动,支撑横梁带动第一纵向滑块104和第二纵向滑块105在第一纵向滑杆102和第二纵向滑杆103上移动。一对第一纵向滑块104带动第一横向滑动杆106和第二横向滑动杆107、第一横向滑块110和第三横向滑块112与其一同纵向移动,一对第二纵向滑块105带动第三横向滑动杆108和第四横向滑动杆109、第二横向滑块和第四横向滑块113与其一同纵向移动;调节第一横向滑块110和第三横向滑块112、第二横向滑块和第四横向滑块113上抬起勾10的水平纵向位置。操作人员通过控制横向推动气缸118推动第一横向滑块110、第三横向滑块112、第二横向滑块和第四横向滑块113,进而调节第一横向滑块110、第三横向滑块112、第二横向滑块和第四横向滑块113上抬起勾10的水平横向位置。操作人员控制第一横向滑块110、第三横向滑块112、第二横向滑块和第四横向滑块113上的气动伸缩杆11使抬起勾10伸长至相应位置,调节抬起勾10的竖直方向位置。通过调节第一横梁1上的抬起勾10的水平横向位置、水平纵向位置和竖直方向位置,使第一横向滑块110、第三横向滑块112、第二横向滑块和第四横向滑块113上的四个抬起勾10进入到四个上模具抬起槽内。

29.随后控制横梁推动气缸206推动第二横梁2,调节第二横梁2与其上第三纵向滑块203和第四纵向滑块204的水平横向位置,控制辅助纵向气缸208推动第三纵向滑块203和第四纵向滑块204的水平纵向位置,进而调节第三纵向滑块203和第四纵向滑块204上抬起勾10的水平横向位置与水平纵向位置。通过控制第三纵向滑块203和第四纵向滑块204上气动伸缩杆11的伸缩调节其上抬起勾10的竖直方向位置。通过调节第二横梁2上的抬起勾10的水平横向位置、水平纵向位置和竖直方向位置,使第三纵向滑块203和第四纵向滑块204上的两个抬起勾10进入到两个辅助抬起槽内。

30.调节抬起勾10的同时,操作人员控制第一竖直滑动块503进行竖直移动,第一竖直

滑动块503横向伸缩杆504与下模具辅助按压座5054进行竖直移动,使下模具辅助按压座5054与下模具按压限位槽801对齐;通过第一竖直液压杆5051和第二竖直液压杆5052调节上模具辅助抬起座5053的竖直位置,使上模具辅助抬起座5053与上模具抬起限位槽701对齐。随后控制横向伸缩杆504伸长,横向伸缩杆504带动带动下模具辅助按压座5054进入到下模具按压限位槽801内,上模具辅助抬起座5053进入到上模具抬起限位槽701内。

31.步骤3,上模具7与下模具8分离,顶出铸件。最后控制抬起勾10连接的气动伸缩杆11垂直向上升起。气动伸缩杆11通过抬起勾10带动上模具7、砂型、铸件与下模具8分离并向上移动。上模具7中的铸件与型砂向上移动至顶出块12位置后,顶出块12将铸件与型砂从上模具7顶出,铸件和砂型随着重力掉落至下模具8上的砂坑内,完成对铸件的脱模。在气动伸缩杆11进行上移同时,第一竖直液压杆5051和第二竖直液压杆5052向上升起,辅助气动伸缩杆11与抬起勾10实现铸件上模具7与下模具8的分离。上模具7上升时,下模具辅助按压座5054抵在下模具按压限位槽801内,可以防止由于粘连而导致抬起勾10将下模具8也提出传送带9,使脱模过程稳定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。