1.本发明设计钴粉的产生方法,特别涉及一种大松比超细钴粉及其制备方法。

背景技术:

2.钴具有优良的物理、化学和力学性能,是制造高强度合金、耐高温合金、硬质合金、磁性材料和催化剂的重要材料。随着钴粉粒径减小,可以显著降低硬质合金粉末混合料的球磨时间、烧结温度,增强硬质合金的抗弯强度、耐磨性和抗断裂性等性能,减少钴池和孔隙的出现,因此,目前国内外都把超细钴粉作为硬质合金和金刚石工具等领域的发展方向。

3.目前国内硬质合金行业用钴粉的费氏粒度在1.0~1.5um之间,形貌为类球形,随着硬质合金行业的发展,高端超细硬质合金产品对钴粉的要求越来越高,不仅对钴粉的化学成分提出了更高的要求,而且对钴粉的物理性能如粒度、松比、粒度分布、微观形貌等也提出了更高的要求,粒度要求越来越细(费氏粒度小于0.6μm),松比要求与超细碳化钨接近,更容易混料均匀,形貌为球形或类球形,粒度分布为正态分布。超细钴粉的松比一般在0.5g/cm3左右,松比较小,一方面使得钴粉和碳化钨很难混合均匀,另一方面很大程度上增加了下游客户在应用环节的使用难度,因为较小的松比意味着在一定质量下有较大的体积,冷压装料时需有较大的装料型腔,这增大了冷压模具的设计难度及制造成本;因此特殊情况下需要对钴粉进行造粒处理,造粒过程中需要添加造粒剂,无形中增加了生产成本。目前国内高品质超细硬质合金所用超细钴粉依赖进口,因此,大松比重超细钴粉将是未来钴粉的主流。

技术实现要素:

4.针对现有技术的不足,本发明提供了一种大松比超细钴粉的制备方法。本发明通过振动球磨掺氮与低温还原热处理控制钴粉的松比、粒度和形貌,得到粒径分布均匀的大松比超细钴粉,生产操作简单,实收率高,生产成本低,生产效率高,产品质量稳定。

5.本发明的技术方案如下:

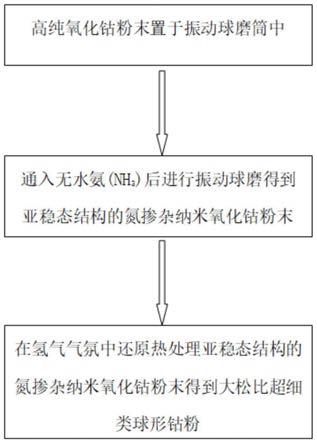

6.一种大松比超细钴粉的制备方法,包括如下步骤:

7.(1)将氧化钴粉末置于振动球磨筒中,加入研磨球,抽真空后,通入无水氨气,当压力达到200~500kpa时,密封振动球磨筒进行振动球磨得到氮掺杂纳米氧化钴;

8.(2)将步骤(1)得到的氮掺杂纳米氧化钴于氢气气氛下还原热处理;得到钴粉;

9.(3)将步骤(2)得到的钴粉过筛得到大松比超细钴粉。

10.进一步地,步骤(1)中,所述氧化钴为四氧化三钴、三氧化二钴、氧化亚钴中的一种或多种。

11.进一步地,步骤(1)中,所述氧化钴粉末的纯度≥99.8%,粒径为1.0~5.0μm,松比为0.2~0.8g/cm312.进一步地,步骤(1)中,所述振动球磨筒的材质为316不锈钢;所述研磨球的材质为硬质合金或氧化锆;所述研磨球的粒径为150~200mm。

13.进一步地,步骤(1)中,所述研磨球与氧化钴粉末的质量比为80~200:1。

14.进一步地,步骤(1)中,所述抽真空的真空度为-0.08mpa~-0.1mpa;所述氨气的通入速度为0.8~1.2l/min。

15.进一步地,步骤(1)中,所述振动球磨的振动频率为20~35hz,时间为50~100h;所述氮掺杂纳米氧化钴的松比为1.0~2.0g/cm3。

16.进一步地,步骤(2)中,所述氢气的流量为200~600ml/min;所述还原热处理的温度为260~350℃,时间为10~12h。

17.进一步地,步骤(3)中,所述过筛是指过150~200目筛;所述超细钴粉的松比为0.8~1.5g/cm3,费氏粒度为0.1~0.6微米。

18.一种所述制备方法制备的钴粉。

19.球磨热处理是大规模生产纳米材料的有效方法,本发明采用振动球磨掺氮和低温还原两步法工艺来控制钴粉的松比、粒度和形貌,持续振动球磨将振摆冲力连续传递装入磨筒内的氧化钴颗粒中,通过研磨球与氧化钴之间的互相冲击,导致氧化钴发生形貌结构和化学变化,产生高密度纳米结构活性掺氮氧化钴,在较低的温度下还原成粒度分布均匀的大松比超细钴粉。

20.本发明振动球磨过程的起始材料是氧化钴粉末和氨气,振动球磨过程中氧化钴和氨气之间在低温条件下发生部分氮化反应,形成活化的氮掺杂纳米氧化钴亚稳态结构材料,在氢气气氛中进行热处理时,超细钴粉从这种亚稳态结构中生长出来,这种制备超细钴粉的新工艺明显不同于常规的还原钴粉工艺。

21.本发明采用振动球磨辅助工艺,一方面,振动过程会产生足够的激振力,产生高密度大松比的氧化钴粉,另一方面,振动球磨产生的振动力会促进氧化钴的部分氮化和活化细化,由于氮掺杂在氧化钴中低温还原热处理时能够有效地抑制钴纳米颗粒的聚集,可防止形成大颗粒钴粉。

22.本发明生产钴粉过程中由于氮掺杂氧化钴的松比很大,流动性很好,还原温度较低,还原出炉后钴粉呈粉体状,直接过筛既可得到费氏粒度小于0.6um的大松比超细钴粉,生产操作简单,可省去机械破碎设备,实收率高,生产成本低,生产效率高,产品质量稳定。

23.钴粉的松比被提高后,将更接近超细碳化钨粉末的松比,因此更便于钴粉和碳化钨粉混料均匀;另外不再对钴粉进行造粒处理,使其可以应用到更多的硬质合金和金刚石工具产品中,扩大了钴粉的应用范围。

24.本发明有益的技术效果在于:

25.(1)球磨热处理是大规模生产纳米材料的有效方法,本发明采用振动球磨掺氮和低温还原两步法工艺来控制钴粉的松比、粒度和形貌,持续振动球磨将振摆冲力连续传递装入磨筒内的氧化钴颗粒中,通过研磨球与氧化钴之间的互相冲击,导致氧化钴发生形貌结构和化学变化,产生高密度纳米结构活性掺氮氧化钴,在较低的温度下还原成粒度分布均匀的大松比超细钴粉。

26.(2)本发明振动球磨过程的起始材料是氧化钴粉末和氨气,振动球磨过程中氧化钴和氨气之间在低温条件下发生部分氮化反应,形成活化的氮掺杂纳米氧化钴亚稳态结构材料,在氢气气氛中进行热处理时,超细钴粉从这种亚稳态结构中生长出来,这种制备超细钴粉的新工艺明显不同于常规的还原钴粉工艺。

27.(3)本发明采用振动球磨辅助工艺,一方面,振动过程会产生足够的激振力,产生高密度大松比的氧化钴粉,另一方面,振动球磨产生的振动力会促进氧化钴的部分氮化和活化细化,由于氮掺杂氧化钴在低温还原热处理时能够有效地抑制钴纳米颗粒的聚集,可防止形成大颗粒钴粉。

28.(4)本发明生产钴粉过程中由于氮掺杂氧化钴的松比很大,流动性很好,还原温度较低,还原出炉后钴粉呈粉体状,直接过筛既可得到费氏粒度小于0.6um的大松比超细钴粉,生产操作简单,可省去机械破碎设备,实收率高,生产成本低,生产效率高,产品质量稳定。

29.(5)钴粉的松比被提高后,将更接近超细碳化钨粉末的松比,因此更便于钴粉和碳化钨粉混料均匀;另外不再对钴粉进行造粒处理,使其可以应用到更多的硬质合金和金刚石工具产品中,扩大了钴粉的应用范围。

附图说明

30.图1为本发明大松比超细钴粉的工艺流程示意图。

31.图2为本发明实施例1制备的费氏粒度为0.1μm类球形大松比超细钴粉的扫描电镜照片。

32.图3为本发明实施例2制备的费氏粒度为0.3μm类球形大松比超细钴粉的扫描电镜照片。

33.图4为本发明实施例3制备的费氏粒度为0.5μm类球形大松比超细钴粉的扫描电镜照片。

34.图5为本发明对比实例制备的费氏粒度为0.9μm钴粉的扫描电镜照片。

具体实施方式

35.下面结合附图和实施例,对本发明进行具体描述。

36.实施例1

37.一种大松比超细钴粉,其制备方法包括如下步骤:

38.(1)将20g纯度为99.9%,粒径为1.1微米,松比为0.25g/cm3的四氧化三钴粉末置于旋转振动球磨筒中,按照球和粉的重量比为195:1加入氧化锆球,氧化锆球的粒径为150mm;

39.(2)将振动球磨筒内抽真空至-0.09mpa,然后以1l/min通入无水氨(nh3),作为反应气体,并使压力达到300kpa,密封振动球磨筒;

40.(3)室温下,以33hz振动频率持续振动球磨75h,制得松比为1.1g/cm3亚稳态结构的氮掺杂纳米四氧化三钴粉末;

41.(4)将得到的氮掺杂纳米四氧化三钴粉末在氢气气氛中270℃还原热处理12h,氢气流量为220ml/min;

42.(5)将还原热处理后的钴粉直接过200目筛,制得松比为0.9g/cm3,费氏粒度为0.1μm的类球形超细钴粉。

43.实施例2

44.一种大松比超细钴粉,其制备方法包括如下步骤:

45.(1)将30g纯度为99.8%,粒径为2.5微米,松比为0.40g/cm3的三氧化二钴粉末置于振动球磨筒中,按照球和粉的重量比为130:1加入硬质合金球,硬质合金球的粒径为200mm;

46.(2)将振动球磨筒内抽真空至-0.1mpa,然后以0.9l/min通入无水氨(nh3)作为反应气体,并使压力达到220kpa,密封振动球磨筒;

47.(3)室温下,以30hz的振动频率持续振动球磨50h,制得松比为1.3g/cm3亚稳态结构的氮掺杂纳米三氧化二钴粉末;

48.(4)将得到的氮掺杂纳米三氧化二钴粉末在氢气气氛中300℃还原热处理10h,氢气流量为410ml/min;

49.(5)将还原热处理后的钴粉直接过180目筛,制得松比为1.1g/cm3,费氏粒度为0.3μm的类球形超细钴粉。

50.实施例3

51.一种大松比超细钴粉,其制备方法包括如下步骤:

52.(1)将40g纯度为99.9%,粒径为4.0微米,松比为0.60g/cm3的氧化亚钴粉末置于振动球磨筒中,按照球和粉的重量比为80:1加入硬质合金球,所述硬质合金球的粒径为150mm;

53.(2)将振动球磨筒内抽真空至-0.08mpa,然后以1.1l/min通入无水氨(nh3)作为反应气体,并使压力达到490kpa的压力,密封振动球磨筒;

54.(3)室温下,以21hz的振动频率持续振动球磨60h,制得松比为1.8g/cm3亚稳态结构的氮掺杂纳米氧化亚钴粉末;

55.(4)将得到的氮掺杂纳米氧化亚钴粉末在氢气气氛中340℃还原热处理11h,氢气流量为320ml/min;

56.(5)将还原热处理后的钴粉直接过150目筛,制得松比为1.5g/cm3,费氏粒度为0.5μm的类球形超细钴粉。

57.实施例4

58.一种大松比超细钴粉,其制备方法包括如下步骤:

59.(1)将15g纯度为99.8%,粒径为2.0微米,松比为0.30g/cm3的三氧化二钴和20g纯度为99.9%,粒径为4.5微米,松比为0.70g/cm3的四氧化三钴粉末置于振动球磨筒中,按照球和粉的重量比为100:1加入氧化锆球,所述氧化锆球的粒径为150mm;

60.(2)将振动球磨筒内抽真空至-0.09mpa,然后以0.8l/min通入无水氨(nh3)作为反应气体,并使压力达到360kpa的压力,密封振动球磨筒;

61.(3)室温下,以25hz转速持续球磨100h,制得松比为1.6g/cm3亚稳态结构的氮掺杂纳米三氧化二钴和四氧化三钴粉末;

62.(4)将得到的氮掺杂纳米三氧化二钴和四氧化三钴粉末在氢气气氛中280℃还原热处理10h,氢气流量为590ml/min;

63.(5)将还原热处理后的钴粉直接过180目筛,制得松比为1.2g/cm3,费氏粒度为0.4μm的类球形超细钴粉。

64.实施例5

65.一种大松比超细钴粉,其制备方法包括如下步骤:

66.(1)将20g纯度为99.9%,粒径为4.9微米,松比为0.79g/cm3的四氧化三钴和15g纯度为99.9%,粒径为3.0微米,松比为0.45g/cm3的氧化亚钴粉末置于振动球磨筒中,按照球和粉的重量比为170:1加入硬质合金球,所述硬质合金球的粒径为180mm;

67.(2)将振动球磨筒内抽真空至-0.08mpa,然后以1.2l/min通入无水氨(nh3)作为反应气体,并使压力达到420kpa力,密封振动球磨筒;

68.(3)室温下,以32hz持续振动球磨90h,制得松比为1.9g/cm3亚稳态结构的氮掺杂纳米四氧化三钴和氧化亚钴粉末;

69.(4)将得到的纳米氮掺杂四氧化三钴和氧化亚钴粉末在氢气气氛中330℃还原热处理12h,氢气流量为490ml/min;

70.(5)将还原热处理后的钴粉直接过150目筛,制得松比为1.4g/cm3,费氏粒度为0.6μm的类球形超细钴粉。

71.实施例6

72.一种大松比超细钴粉,其制备方法包括如下步骤:

73.(1)将20g纯度为99.9%,粒径为4.9微米,松比为0.79g/cm3的四氧化三钴和15g纯度为99.9%,粒径为3.0微米,松比为0.45g/cm3的三氧化二钴粉末置于振动球磨筒中,按照球和粉的重量比为200:1加入硬质合金球,所述硬质合金球的粒径为200mm;

74.(2)将振动球磨筒内抽真空至-0.08mpa,然后以1l/min通入无水氨(nh3)作为反应气体,并使压力达到200kpa力,密封振动球磨筒;

75.(3)室温下,以35hz持续振动球磨90h,制得松比为2.0g/cm3亚稳态结构的氮掺杂纳米四氧化三钴和三氧化二钴粉末;

76.(4)将得到的氮掺杂纳米四氧化三钴和三氧化二钴粉末在氢气气氛中350℃还原热处理12h,氢气流量为600ml/min;

77.(5)将还原热处理后的钴粉直接过200目筛,制得松比为1.4g/cm3,费氏粒度为0.6um的类球形超细钴粉。

78.对比例:

79.一种钴粉,其制备方法包括如下步骤:

80.(1)将30g纯度为99.8%,粒径为2.5微米,松比为0.40g/cm3的三氧化二钴粉末置于旋转球磨罐中,按照球和粉的重量比为130:1加入硬质合金球;

81.(2)将球磨罐内抽真空至-0.1mpa,然后以0.9l/min通入无水氨(nh3)作为反应气体,并达到220kpa的压力,密封球磨罐;

82.(3)室温下,以130rpm转速持续球磨50h,制得松比为0.80g/cm3的掺氮亚微米三氧化二钴粉末;

83.(4)将得到的掺氮亚微米三氧化二钴粉末在氢气气氛中300℃还原热处理10h,氢气流量为410ml/min;

84.(5)将还原热处理后的海绵钴进入气流粉碎机,获得松比为0.60g/cm3,费氏粒度为0.9μm的钴粉。

85.测试例:

86.将本发明实施例1-5和对比例所制得的钴粉分别编号为1#,2#,3#,4#,5#和a,在相同条件下进行费氏粒度和松比测试。测试结果如表1所示。

87.表1

[0088][0089][0090]

从表1可以看出,本发明制备的超细钴粉的费氏粒度在0.1~0.6微米,松比在0.8~1.5g/cm3,远大于现有超细钴粉的松比0.5g/cm3。

[0091]

图2-5为本发明实施例1-3和对比例所制备的钴粉的微观形貌照片。从图可以看出:用实施例1-3方法制备的钴粉具有完全的类球形结构,粒子表面光滑,粒度分布均匀,分散性好,而对比例所制备的钴粉的粒度较粗,团聚厉害,形貌不规则。

[0092]

以上列举仅为本发明的优选实施例而已,本发明并不限于以上实施例。对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。