160℃的环境中发育1-4h,获得高导热橡胶复合改性沥青。

11.本方案的原理及优点是:

12.我们在橡胶改性沥青中加入一种导热填料,能够提高改性沥青的导热性能,同时导热材料对改性沥青的各种性能的影响又比较小,这样可以解决橡胶改性沥青在现场加热困难,加热温度高等问题。橡胶基体热阻和导热填料热阻之间成串联关系,总热阻较大,导致体系的导热性能较差;如果体系在热流方向上形成导热网链,橡胶基体热阻和导热填料热阻成并联关系,总热阻大大减小。利用各种手段形成最有效的导热网链,是体系达到有效热传导的关键。将本方案的导热填料(碳纤维、石墨、乙炔炭黑、氧化铝、氮化铝)加入橡胶改性沥青中,可以有效形成导热网链,减少改性沥青使用时的加热时间和降低加热温度。石墨是一种层状非金属材料,表面光滑,具有优良的润滑性能,在剥离状态下具有较大的形状因数。石墨片层比强度(强度/密度比)较高,导电性能和导热性能优异。但石墨不易与橡胶结合,补强效果差,因此使用时多进行改性处理。氮化铝是原子晶体,属金刚石氮化物类,可在2200℃的高温下稳定存在,其导热性能好,热膨胀系数小,是良好的耐热冲击材料。氮化铝的导热系数为320w/(m

·

k),接近氧化硼和碳化硅的导热系数,比氧化铝导热系数大5倍以上。常用的金属氧化物导热填料是氧化铝,氧化铝是一种多功能无机填料,具有较大的导热系数、介电常数以及较好的耐磨性能,被广泛应用于橡胶复合材料中。

13.综上所述,本方案将高导热材料加入到橡胶沥青中,能够同时提高沥青导热性能又保证橡胶沥青的性能不受影响,可以解决目前橡胶沥青导热性能低,加热速率慢,耗能多、热效率低等问题。且本方案的加工工艺简单,适合于产业化应用推广。

14.进一步,所述稳定剂包括硫磺类稳定剂、含硫促进剂、有机过氧化物类稳定剂和多硫聚合物类稳定剂中的至少一种。

15.进一步,所述硫磺类稳定剂为粉末硫磺、沉降硫磺、胶体硫磺或不溶性硫磺;所述含硫促进剂为tmtd;所述有机过氧化物类稳定剂为过氧化苯甲酰。稳定剂的使用对导热填料的改性效果的实现比较关键,可以一定程度上提升产品的软化点差,增加产品稳定性。

16.进一步,导热填料的粒径为50-1000目。将导热填料碎成为粒径为30-40目的颗粒,便于其与其他物料接触并充分交联,性能导热性能良好的沥青产品。

17.进一步,所述橡胶来源为鞋底胶、废自行车轮胎、小轿车轮胎、卡车轮胎中的一种。上述来源为废弃橡胶的常规来源,采用本技术方案可以实现对多种废弃橡胶的回收和利用。

18.进一步,所述橡胶的粒径为30-40目。将橡胶粉碎成为粒径为30-40目的颗粒,便于其与其他物料接触并充分交联,性能导热性能良好的沥青产品。

19.进一步,所述pe塑料的相对分子量为20000-30000。

20.进一步,所述pe塑料的粒径为4-10目。

21.相对分子量为20000-30000的pe塑料对沥青的各项性能具有改善作用,并且将其粉碎为4-10目的颗粒,便于其与其他物料接触并充分交联。

22.进一步,其特征在于:所述沥青为石油沥青、焦油沥青、天然沥青和聚合物改性沥青中的一种。本技术方案适合于多种沥青的改性,提高沥青的导热系数,改善沥青的现场加工性能。

具体实施方式

23.下面结合实施例对本发明做进一步详细的说明,但本发明的实施方式不限于此。若未特别指明,下述实施例以及实验例所用的技术手段为本领域技术人员所熟知的常规手段,且所用的材料、试剂等,均可从商业途径得到。

24.实施例1:

25.一种高导热橡胶复合改性沥青,以重量份计,包括如下原料:导热填料2.5份、橡胶13份、pe塑料1.5份、沥青83.15份和稳定剂0.15份。其中,导热填料选择具体选择碳纤维t800,控制碳纤维的目数为50-1000目(本实施例采用100目)。橡胶来源于废旧的卡车轮胎,除了卡车轮胎之外,还可以选用鞋底胶、废自行车轮胎和小轿车轮胎等。橡胶的材质可以为天然橡胶、丁苯橡胶、顺丁橡胶、丁基橡胶等,本实施例中的卡车轮胎中的橡胶主要成分为天然橡胶。将卡车轮胎粉碎为粒径为30-40目的颗粒(本实施例采用30目),然后对橡胶颗粒进行现有技术中常规的脱硫处理,获得脱硫橡胶粉,使用脱硫橡胶粉制备复合改性沥青。更具体的脱硫处理的过程为:采用双螺杆挤出机对橡胶颗粒进行脱硫,设置螺杆机器内温度280℃,使脱硫剂碱式碳酸锌与橡胶颗粒在高温条件下进行反应,同时通过螺杆的转动对橡胶粉进行剪切,产生机械脱硫作用,螺杆与橡胶粉剪切过程中产生摩擦作用使机器内部温度提高,加快了脱硫剂与橡胶粉之间的化学反应。橡胶颗粒和脱硫剂以质量比100:3的比例混合,在280℃的温度条件下,进行剪切获得脱硫橡胶粉,螺杆转速48r/min。pe塑料具体选择线性低密度聚乙烯(lldpe),相对分子量为20000-30000,并将其粉碎为粒径为4-10目的颗粒(本实施例采用10目)。稳定剂选用tmtd,沥青具体选择70#石油沥青。

26.一种高导热橡胶复合改性沥青的制备方法,包括以下依次进行的步骤:

27.s1:将沥青加热到150℃,再将橡胶加入加热后的沥青中,以400rpm的转速进行均质处理0.3h,获得物料混合物a;

28.s2:再将pe塑料和稳定剂加入s1所得的物料混合物a中,以400rpm的转速进行均质处理0.3h,获得物料混合物b;

29.s3:再将导热填料加入s2所得物料混合物b中,以400rpm的转速进行均质处理0.3h,获得物料混合物c;

30.s4:以5500rpm的转速对所述物料混合物c进行均质处理1h,再放入150℃的烘箱中发育3h,获得高导热橡胶复合改性沥青。

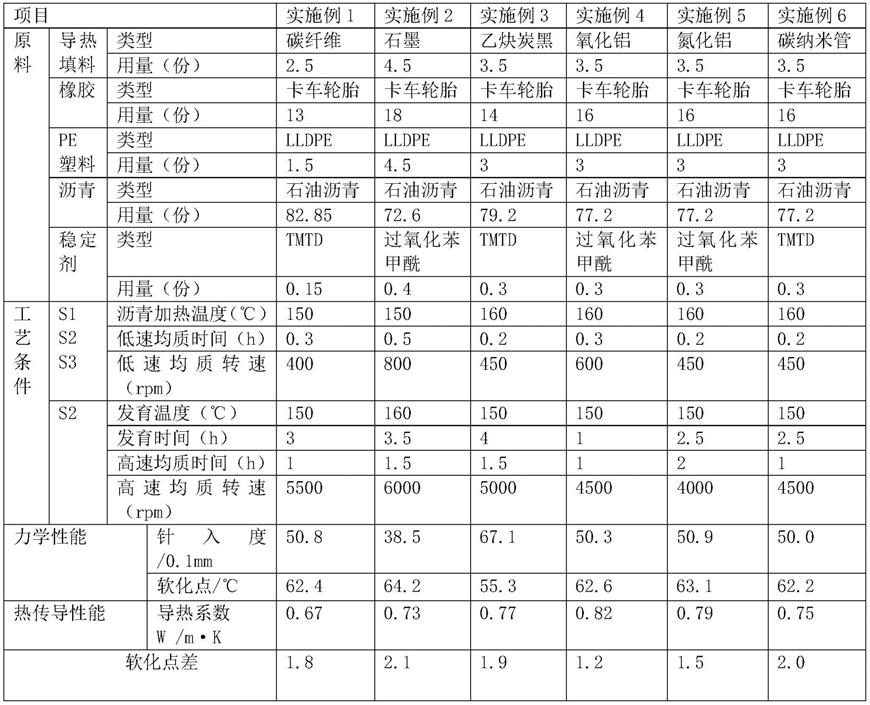

31.实施例2-实施例6基本同实施例1,不同点在于部分原料类型的用量的选取,以及工艺条件的选取,具体详见表1。在实施例2中,石墨具体为微晶石墨粉300目,含碳量60%;在实施例3中,乙炔黑的视比容(cm3/g)为14-17,电阻率(ω

·

m)≤2.5;在实施例5中,碳纳米管为壁碳纳米管,纯度>95%,长度3-12μm,内径3-5nm,外径8-15nm密度0.15g/cm3。在实施例1-6中,导热填料的粒径维持在500-2000nm之间。

32.对比例1-实施例6基本同实施例1,不同点在于部分原料类型的用量的选取,以及工艺条件的选取,具体详见表2。对实施例和对比例获得的复合改性沥青进行性能测试,分别测量了针入度、软化点、导热系数和软化点差,实验结果参见表1和表2。针入度,软化点,软化点差(改性沥青离析后上下两层的软化点差值)所用的规范为《公路工程沥青及沥青混合料试验规程》(jtg e20-2011):t0604-2011沥青针入度试验(25℃);t0606-2011沥青软化点试验(环球法);t0661-2011聚合物改性沥青离析试验;gb/t3399《塑料导热系数试验方

法,护热平板法》。软化点差的绝对值越小说明改性沥青的稳定性越好,规范要求软化点差小于2.5。

33.表1:实施例的原料和工艺参数情况以及产品性能测试结果

[0034][0035]

表2:对比例的原料和工艺参数情况以及产品性能测试结果

[0036]

[0037][0038]

对比例7

[0039]

本对比例基本同实施例1,不同点在于,制备工艺如下:

[0040]

一种高导热橡胶复合改性沥青的制备方法,包括以下依次进行的步骤:

[0041]

s1:将沥青加热到150℃,再将导热填料、橡胶、pe塑料和稳定剂加入加热后的沥青中,以400rpm的转速进行均质处理0.5h,获得物料混合物;

[0042]

s2:以5500rpm的转速对所述物料混合物进行均质处理1h,再放入160℃的烘箱中发育3h,获得高导热橡胶复合改性沥青。

[0043]

对获得的沥青进行性能测试,结果如下:针入度(0.1mm)为37.2、软化点(℃)为76.2、导热系数(w/m

·

k)为0.35、软化点差为4.5。实验结果说明,物料的加入顺序对最终产品的各项性能产生显著影响,采用本对比例的制备方法(原料一次性加入并均质),在物料相对于实施例1不变的情况下,导热系数变差以及软化点差过大。

[0044]

对比例8

[0045]

本对比例基本同实施例1,不同点在于,制备工艺如下:

[0046]

一种高导热橡胶复合改性沥青的制备方法,包括以下依次进行的步骤:

[0047]

s1:将沥青加热到150℃,再将橡胶加入加热后的沥青中,以400rpm的转速进行均质处理0.5h,获得物料混合物a;

[0048]

s2:再将导热填料加入s2所得物料混合物a中,以400rpm的转速进行均质处理__0.5h,获得物料混合物b;

[0049]

s3:再将pe塑料和稳定剂加入s1所得的物料混合物b中,以400rpm的转速进行均质处理1h,获得物料混合物c;

[0050]

s4:以5500rpm的转速对所述物料混合物c进行均质处理1h,再放入150℃的烘箱中发育3h,获得高导热橡胶复合改性沥青。

[0051]

对获得的沥青进行性能测试,结果如下:针入度(0.1mm)38.5、软化点(℃)73.6、导热系数(w/m

·

k)0.32、软化点差5.7。实验结果说明,物料的加入顺序对最终产品的各项性

能产生显著影响,采用本对比例的制备方法(导热填料和pe塑料、稳定剂的加入顺序改变),在物料相对于实施例1不变的情况下,导热系数变差以及软化点差过大。

[0052]

对比例9

[0053]

本对比例基本同实施例1,不同点在于将稳定剂替换为粉末硫磺。

[0054]

对获得的沥青进行性能测试,结果如下:针入度(0.1mm)为33.5、软化点(℃)为74.5、导热系数(w/m

·

k)为0.38、软化点差为2.4。本对比例说明稳定剂的选取对于产品性能的维持比较关键。

[0055]

实施例和对比例的性能测试结果的分析如下:

[0056]

实施例1-实施例6采用导热填料来改善复合改性沥青性能,采用的导热填料包括,获得的复合改性沥青软化点越高,热传导性能和针入度理想。

[0057]

对比例1添加了过多的导热填料,导致工程费用增加,且填料过多不易分散,易出现导热填料接团的现象,进而对沥青的性能造成负面影响。对比例2中没有添加导热填料,获得的改性沥青的性能受到了负面影响,导致改性沥青热传导效率低,现场加工的加热能耗增加。

[0058]

对比例3的s1-s3的加热温度过高,使基质沥青老化影响改性沥青性能,从而影响工程质量。加热温度过高同时会影响橡胶颗粒和pe的性能,高温会使橡胶颗粒油化。温度过高时,橡胶的抗断强度降低,其高弹性能就会降低,而且沥青氧化,发生老化,对沥青的改性失去意义。对比例4的s1-s3的加热温度过低,橡胶颗粒和pe在基质沥青中不易熔化分散,改性困难。温度过低造成体系其粘性较大,橡胶颗粒和pe不能与沥青充分接触,不利于胶粉与沥青混和均匀。并且温度过低导热填料和稳定剂等不易分散、容易结团,达不到改性的目的。

[0059]

对比例5的s4的发育温度过高,一方面沥青容易老化,另一方面橡胶粉易产生脱硫和裂解反应,失去弹性,同时破坏了橡胶沥青的网状结构,造成橡胶沥青性能衰减。对比例6的s4的发育温度过低,橡胶颗粒和pe溶胀不充分,沥青的分子链的运动程度相对较小,其粘性较大,不利于橡胶颗粒和pe与沥青混和均匀,产品性能同样不理想。

[0060]

对比例7和8证明了工艺顺序对产品性能也具有较为显著的影响,对比例9证明了稳定剂的选择对提升产品的热传导性能具有一定影响。

[0061]

以上所述的仅是本发明的实施例,方案中公知的具体技术方案和/或特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明技术方案的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。