1.本发明属于聚醚制备,尤其涉及山梨醇基聚醚多元醇的制备方法,具体地,涉及高活性窄分布山梨醇基聚醚多元醇的制备。

背景技术:

2.年来,随着聚氨酯工业的飞速发展,国内外各大生产企业和科研机构围绕聚醚多元醇产品质量性能的提高和生产成本的降低,进行了大量的研究和开发工作。为了使聚氨酯材料的性能进一步提高,达到人们的期望水平,我们需要开发一种更高分子量(分子量大于6000),更高活性的聚醚多元醇。高活性高分子量聚醚多元醇在应用于聚氨酯泡沫及弹性体制品的制造时,减少异氰酸酯的用量,从而节省成本,并且可使泡沫的弹性和舒适性得到改善。产品广泛应用于高回弹、自结皮泡沫、弹性体、粘合剂及反应注射模塑等,经过模塑发泡,可用于汽车坐垫、内饰材料、高级家具垫等,胶合剂对金属、玻璃、陶瓷、皮革、纤维等都有良好的粘着力。另外该产品还可与pop、低活性聚醚多元醇混用以达到对聚醚多元醇特殊性能的要求。高活性高分子量聚醚多元醇在合成聚氨酯材料中无论是从工艺上还是产品的性能上都显示出很大的优点,产品的用途范围大大增加。

3.目前高活性聚醚主要以甘油为起始剂,而以山梨醇为起始剂的工业化的报导很少,山梨醇作为一种高官能度起始剂,通过合成为山梨醇基聚醚后,用其制备的泡沫塑料在老化性能、尺寸稳定性、机械性能、软化温度以及耐油性能等方面要比传统甘油基聚醚优越的多。目前,对于高活性山梨醇聚醚的通用制备工艺是:以固态山梨醇为起始剂,碱金属为催化剂,在一定温度和压力下,与环氧丙烷进行聚合反应生成山梨醇聚醚低聚物,然后再与环氧化物继续反应,生成山梨醇聚醚中间品,最后再用环氧乙烷进行封端,生成高活性山梨醇聚醚。但是采用碱金属作为催化剂,其聚合反应过程中易产生链转移反应,从而导致其产物一系列缺陷,如不饱和度高、产品分子量分布较宽、相对分子质量不高等,产品性能指标因此受到影响,从而限制了其产品的应用。

4.目前,对于窄分布山梨醇聚醚的通用制备工艺是:以固态山梨醇为起始剂,碱金属为催化剂,在一定温度和压力下,与环氧丙烷进行聚合反应生成山梨醇聚醚低聚物,然后加入双金属氰化物络合催化剂(dmc),继续与环氧化物进行反应,生成窄分布山梨醇聚醚。虽然使用dmc催化的聚醚多元醇具有分子量分布窄、相对分子质量高、末端不饱和度低等优势,但是其不能直接用环氧乙烷进行封端,伯羟基含量做不高,无法直接生产高活性聚醚。

5.因此通过开发新的高活性窄分布山梨醇基聚醚制备工艺显得尤为重要,且具有较高的经济价值。

技术实现要素:

6.为了克服现有技术中存在的问题,本发明提供了一种山梨醇基聚醚多元醇的制备方法,制得的聚醚多元醇具有活性高、分子量大且分布窄等特点,而且该生产流程简单,生产过程平稳,产品质量可控。

7.本发明的目的之一在于提供一种山梨醇基聚醚多元醇的制备方法,包括以下步骤:

8.步骤1、在碱金属类催化剂存在下,固态山梨醇与环氧化合物反应,得到山梨醇基聚醚多元醇低聚物;

9.步骤2、在磷腈类催化剂存在下,所述山梨醇基聚醚多元醇低聚物与环氧化合物反应;

10.步骤3、对步骤2的反应产物依次进行封端处理和后处理,得到山梨醇基聚醚多元醇。

11.在一种优选的实施方式中,在步骤1中,所述碱金属类催化剂选自氢氧化钾、氢氧化钠、醇钠、醇钾中的至少一种。

12.在进一步优选的实施方式中,在步骤1中,所述碱金属类催化剂选自氢氧化钾和/或氢氧化钠。

13.在一种优选的实施方式中,在步骤1中,基于固态山梨醇和环氧化合物总重量100wt%计,所述碱金属类催化剂的用量为0.3-1.0wt%,优选为0.36~0.8wt%,例如0.4~0.6wt%。

14.在一种优选的实施方式中,在步骤1中,所述反应的温度为10-180℃,压力为不高于3.0mpa。

15.在进一步优选的实施方式中,在步骤1中,所述反应的温度为30-150℃,压力为0.01-1.5mpa。

16.在更进一步优选的实施方式中,在步骤1中,所述反应的温度为60~130℃ (优选70~90℃),压力为0.1-1.0mpa。

17.在一种优选的实施方式中,控制步骤1得到的山梨醇基聚醚多元醇低聚物的分子量为1000~3000g/mol,优选为1200~2400g/mol。

18.其中,在步骤1中,通过控制环氧化合物与固态山梨醇的摩尔比控制得到的低聚物的分子量,例如,当所述环氧化合物选自环氧丙烷时,可以控制所述固态山梨醇与所述环氧化合物的摩尔用量比为1:(10~40),优选1:(15~30)。发明人经过实验发现,当山梨醇基聚醚多元醇低聚物的分子量小于1000会难以引发反应,反应速度很慢。

19.在一种优选的实施方式中,步骤1所述环氧化合物和步骤2所述环氧化合物各自独立地选自含有环氧基团的化合物。

20.在进一步优选的实施方式中,步骤1所述环氧化合物和步骤2所述环氧化合物各自独立地选自c2~c5的环氧化合物,优选自环氧丙烷、环氧乙烷和它们的衍生物中的一种或多种。

21.其中,在步骤1中,优选环氧丙烷。

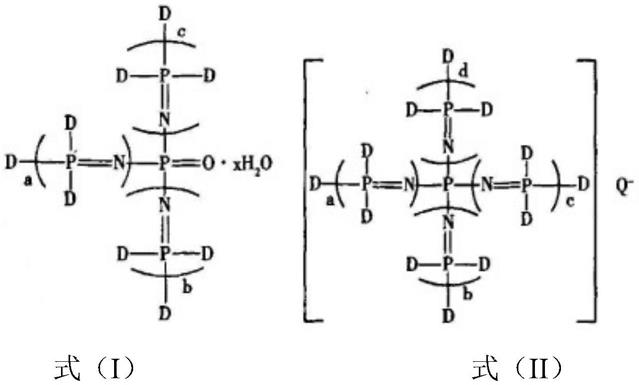

22.在一种优选的实施方式中,在步骤2中,所述磷腈类催化剂选自氧化磷腈类催化剂和磷腈盐类催化剂。

23.其中,所述磷腈类催化剂为含p=n双键结构的强碱类化合物。具体地,所述氧化磷腈类催化剂和磷腈盐类催化剂的结构分别如下式(i)和下式(ii)所示:

(优选70~90℃),压力为0.1-1.0mpa。

38.在一种优选的实施方式中,在步骤3中,所述后处理包括乳化、中和、吸附、干燥和过滤。

39.在进一步优选的实施方式中,在步骤3中,所述后处理如下进行:

40.(i)向封端处理后的产物中加水进行乳化;

41.(ii)加酸中和至ph为4.5-6;

42.(iii)加入吸附剂进行吸附;

43.(iv)通过脱水过滤,得到所述山梨醇基聚醚多元醇产品。

44.在一种优选的实施方式中,在步骤(ii)中,所述酸选自硫酸、磷酸、盐酸中的至少一种。

45.在一种优选的实施方式中,在步骤(iii)中,所述吸附剂选自硅酸镁、硅酸铝和硅酸镁铝中的一种或多种。

46.在进一步优选的实施方式中,所述吸附剂的投入量为封端处理后产物的 (0.1-0.4)wt%。

47.在一种优选的实施方式中,步骤3得到的山梨醇基聚醚多元醇产品的平均官能度为6,其数均分子量为5000-15000g/mol,分子量分布为1.1-1.3之间,其中水分≤0.08%,ph值为5-7。

48.其中,通过控制步骤2中环氧化合物与山梨醇基聚醚多元醇低聚物的摩尔比控制得到的山梨醇基聚醚多元醇的分子量。

49.本发明目的之二在于提供一种利用本发明目的之一所述制备方法得到的山梨醇基聚醚多元醇产品,其中,所述山梨醇基聚醚多元醇产品的平均官能度为6,和/或,其数均分子量为5000-15000g/mol,和/或,分子量分布为1.1-1.3之间,和/或,其中水分≤0.08%,和/或,ph值为5-7。

50.在本发明中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。在下文中,各个技术方案之间原则上可以相互组合而得到新的技术方案,这也应被视为在本文中具体公开。

51.与现有技术相比,本发明具有如下有益效果:

52.(1)本发明通过提高投料过程中碱金属类催化剂和磷腈类催化剂的含量,提高中间体聚醚分子量等手段,避免了因山梨醇分子结构支链较多,空间位阻较大,合成高分子量聚醚时,易发生链增长放缓,链转移增多的现象,从而导致高分子量山梨醇聚醚活性不够,分子量分布较宽;

53.(2)利用本发明提供的方法制得的高活性窄分布山梨醇聚醚多元醇,可与 pop、低活性聚醚多元醇混用以达到对聚醚多元醇特殊性能的要求;其在合成聚氨酯材料中无论是从工艺上还是产品的性能上都显示出很大的优点;

54.(3)本发明采用磷腈类催化剂进行高分子量山梨醇聚醚多元醇的制备时,可减少副反应的产生,从而有利于高活性高分子量窄分布低不饱和度聚醚的制备;

55.(4)利用本发明提供的方法制得的高活性窄分布山梨醇聚醚多元醇,不仅具有较

高反应活性,并且可显著提升材料的机械性能,能够达到高性能聚氨酯材料的要求,广泛应用于高回弹、自结皮泡沫,弹性体、粘合剂以及反应注射模塑等;

56.(5)本发明所述方法简单、安全环保、易于实现。

具体实施方式

57.下面结合具体实施例对本发明进行具体的描述,有必要在此指出的是以下实施例只用于对本发明的进一步说明,不能理解为对本发明保护范围的限制,本领域技术人员根据本发明内容对本发明做出的一些非本质的改进和调整仍属本发明的保护范围。

58.另外需要说明的是,在以下具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

59.此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,由此而形成的技术方案属于本说明书原始公开内容的一部分,同时也落入本发明的保护范围。

60.实施例与对比例中采用的原料,如果没有特别限定,那么均是现有技术公开的,例如可直接购买获得或者根据现有技术公开的制备方法制得。其中,采用的磷腈催化剂采用cn104448287a中的实施例1制备的催化剂。

61.在实施例和对比例中,数均分子量和分子量分布指数采用gpc检测得到,伯羟基含量产用核磁氟谱检测得到。

62.【实施例1】

63.在2l不锈钢反应釜中加入250g固体山梨醇、50g1,3-二甲基咪唑啉酮,搅拌均匀后,加入6g氢氧化钾,进行氮气置换,测釜内氧含量小于150ppm后,升温溶解,至80℃后,开始加入60g的环氧丙烷进行反应,滴毕至压力稳定后,在真空状态下脱除溶剂1,3-二甲基咪唑啉酮,然后升温至105℃、继续逐步加入环氧丙烷1200g,滴毕至压力稳定后,真空脱除未反应单体,进行降温出料,即可得到山梨醇聚醚低聚物a。

64.在2l不锈钢反应釜中加入180g山梨醇聚醚低聚物a和9g的磷腈催化剂,开搅拌混合均匀,在真空状态下脱水1小时以上,在100℃的反应温度下,通过滴加泵将1400g环氧丙烷逐步加入到反应釜内,滴毕至压力稳定后,拉真空脱除未反应单体,然后在110℃的反应温度下,通过滴加泵将300g环氧乙烷混合均匀逐步加入到反应釜内,滴毕至压力稳定后,拉真空脱除未反应单体,进行降温出料,并精制即可得山梨醇聚醚成品1。

65.【实施例2】

66.在2l不锈钢反应釜中加入160g山梨醇聚醚低聚物a和8g的磷腈催化剂,开搅拌混合均匀,在真空状态下脱水1小时以上,在105℃的反应温度下,通过滴加泵将1130g环氧丙烷和300g环氧乙烷的混合物逐步加入到反应釜内,滴毕至压力稳定后,拉真空脱除未反应单体,然后在115℃的反应温度下,通过滴加泵将300g环氧乙烷混合均匀逐步加入到反应釜内,滴毕至压力稳定后,拉真空脱除未反应单体,进行降温出料,并精制即可得山梨醇聚醚成品2。

67.【实施例3】

68.在2l不锈钢反应釜中加入200g固体山梨醇,搅拌均匀后,加入1g氢氧化钾,进行氮

气置换,测釜内氧含量小于150ppm后,升温溶解,至80℃后,开始加入65g的环氧丙烷进行反应,滴毕至压力稳定后,然后再投入4.5g氢氧化钾,进行氮气置换,测釜内氧含量小于150ppm后,升温溶解,至105℃后,继续逐步加入环氧丙烷1200g,滴毕至压力稳定后,真空脱除未反应单体,进行降温出料,即可得到山梨醇聚醚低聚物b。

69.在2l不锈钢反应釜中加入240g山梨醇聚醚低聚物b和9g的磷腈催化剂,开搅拌混合均匀,在真空状态下脱水1小时以上,在95℃的反应温度下,通过滴加泵将1350g环氧丙烷逐步加入到反应釜内,滴毕至压力稳定后,拉真空脱除未反应单体,然后在105℃的反应温度下,通过滴加泵将350g环氧乙烷混合均匀逐步加入到反应釜内,滴毕至压力稳定后,拉真空脱除未反应单体,进行降温出料,并精制即可得山梨醇聚醚成品3。

70.【实施例4】

71.在2l不锈钢反应釜中加入260g山梨醇聚醚低聚物b和10g的磷腈催化剂,开搅拌混合均匀,在真空状态下脱水1小时以上,在110℃的反应温度下,通过滴加泵将1100g环氧丙烷和250g环氧乙烷的混合物逐步加入到反应釜内,滴毕至压力稳定后,拉真空脱除未反应单体,然后在120℃的反应温度下,通过滴加泵将350g环氧乙烷混合均匀逐步加入到反应釜内,滴毕至压力稳定后,拉真空脱除未反应单体,进行降温出料,并精制即可得山梨醇聚醚成品4。

72.【对比例1】

73.步骤1和步骤2均采用碱金属类催化剂。

74.在2l不锈钢反应釜中加入180g山梨醇聚醚低聚物a和9g氢氧化钾在真空状态下脱水1小时以上,在105℃的反应温度下,通过滴加泵将1400g环氧丙烷逐步加入到反应釜内,滴毕至压力稳定后,拉真空脱除未反应单体,然后在125℃的反应温度下,通过滴加泵将300g环氧乙烷混合均匀逐步加入到反应釜内,滴毕至压力稳定后,拉真空脱除未反应单体,进行降温出料,并精制即可得山梨醇聚醚成品5。

75.【对比例2】

76.步骤2采用dmc催化剂:

77.在2l不锈钢反应釜中加入180g山梨醇聚醚低聚物a和0.16g的dmc催化剂,开搅拌混合均匀,在真空状态下脱水1小时以上,在130℃的反应温度下,通过滴加泵将1400g环氧丙烷逐步加入到反应釜内,滴毕至压力稳定后,拉真空脱除未反应单体,然后在130℃的反应温度下,通过滴加泵将300g环氧乙烷混合均匀逐步加入到反应釜内,滴毕至压力稳定后,拉真空脱除未反应单体,进行降温出料,并精制即可得山梨醇聚醚成品6。

78.【对比例3】

79.步骤1和步骤2均是采用磷腈催化剂:

80.在2l不锈钢反应釜中加入250g固体山梨醇、50g1,3-二甲基咪唑啉酮,搅拌均匀后,加入6g磷腈催化剂,进行氮气置换,测釜内氧含量小于150ppm后,升温溶解,至80℃后,开始加入60g的环氧丙烷进行反应,滴毕至压力稳定后,在真空状态下脱除溶剂1,3-二甲基咪唑啉酮,然后继续逐步加入环氧丙烷1200g,滴毕至压力稳定后,真空脱除未反应单体,进行降温出料,即可得到山梨醇聚醚低聚物a’。

81.结果发现,在步骤1中,磷腈催化剂直接反应速度很慢,前期不易于反应,反应时间太长。

82.在2l不锈钢反应釜中加入180g山梨醇聚醚低聚物a’和9g的磷腈催化剂,开搅拌混合均匀,在真空状态下脱水1小时以上,在100℃的反应温度下,通过滴加泵将1400g环氧丙烷逐步加入到反应釜内,滴毕至压力稳定后,拉真空脱除未反应单体,然后在110℃的反应温度下,通过滴加泵将300g环氧乙烷混合均匀逐步加入到反应釜内,滴毕至压力稳定后,拉真空脱除未反应单体,进行降温出料,并精制即可得山梨醇聚醚成品7。

83.【对比例4】

84.步骤1采用磷腈催化剂,步骤2采用碱金属类催化剂:

85.结果发现,在步骤1中,磷腈催化剂直接反应速度很慢前期不易于反应,反应时间太长,同时,得到的分子量分布宽、伯羟基含量低。

86.【对比例5】

87.在2l不锈钢反应釜中加入500g固体山梨醇、50g 1,3-二甲基咪唑啉酮,搅拌均匀后,加入5g氢氧化钾,进行氮气置换,测釜内氧含量小于150ppm后,升温溶解,至80℃后,开始加入60g的环氧丙烷进行反应,滴毕至压力稳定后,在真空状态下脱除溶剂1,3-二甲基咪唑啉酮,然后继续逐步加入环氧丙烷1200g,滴毕至压力稳定后,真空脱除未反应单体,进行降温出料,即可得到山梨醇聚醚低聚物a。

88.在2l不锈钢反应釜中加入100g山梨醇聚醚低聚物a和5g的磷腈催化剂,开搅拌混合均匀,在真空状态下脱水1小时以上,在100℃的反应温度下,通过滴加泵将1400g环氧丙烷逐步加入到反应釜内,滴毕至压力稳定后,拉真空脱除未反应单体,然后在110℃的反应温度下,通过滴加泵将300g环氧乙烷混合均匀逐步加入到反应釜内,滴毕至压力稳定后,拉真空脱除未反应单体,进行降温出料,并精制即可得山梨醇聚醚成品9。

89.【对比例6】

90.重复实施例1的过程,区别在于步骤1和步骤2均是采用复合催化剂(其中氢氧化钾:磷腈催化剂=1:1):结果发现,第一步易于碱催化,磷腈效果不佳,第二步易于磷腈催化,碱催化效果不佳,且会增加成本。

91.表1山梨醇基聚醚多元醇的性能测试结果

[0092] 样品分子量分子量分布伯羟基含量外观实施例1聚醚1115851.1886.6%料清实施例2聚醚2130951.2589.2%料清实施例3聚醚3108701.2187.7%料清实施例4聚醚4101401.1689.8%料清对比例1聚醚5108951.7572.2%料清对比例2聚醚667151.1225.3%料混对比例5聚醚9110501.4278.3%料清

[0093]

由上述实施例和对比例可以看出:

[0094]

(1)对比例1两步均采用碱金属催化剂,得到的产品分子量低。分子量分布宽、且伯羟基含量较低;

[0095]

(2)对比例2第二步采用dmc催化剂,得到的产品分子量和伯羟基含量均非常低,且出现料混现象;

[0096]

(3)对比例3两步均采用磷腈催化剂,发现,磷腈直接反应速度很慢;

[0097]

(4)对比例4中两步催化剂的选择与本发明所述方法相反,发现,磷腈直接反应速度很慢;

[0098]

(5)对比例5中各步骤催化剂用量低,得到的产品分子量分布较宽;

[0099]

(6)对比例6每步都采用复合催化剂,发现,第一步易于碱催化,磷腈效果不佳,第二步易于磷腈催化,碱催化效果不佳,且会增加成本。

[0100]

以上结合具体实施方式和范例性实例对本发明进行了详细说明,不过这些说明并不能理解为对本发明的限制。本领域技术人员理解,在不偏离本发明精神和范围的情况下,可以对本发明技术方案及其实施方式进行多种等价替换、修饰或改进,这些均落入本发明的范围内。本发明的保护范围以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。