1.本实用新型涉及铆装配领域,具体涉及一种铆柱自动工装。

背景技术:

2.铆接是将铆件穿过被铆接件上的预制孔,使两个或两个以上的被铆接件连接在一起,如此构成的不可拆连接。铆接具有工艺设备简单、抗震、耐冲击和牢固可靠等优点。缺点是铆接时噪声大、影响工人健康,结构一般较笨重以及被铆接件强度削弱较大等。铆接虽然仍是轻金属结构(如飞机结构)连接的主要形式,但在钢结构连接中,铆接则主要应用于少数受严重冲击或振动载荷的场合,如某些起重机的构架的连接等。非金属元件的连接也采用铆接,如带式制动器中摩擦片和闸带、闸靴的连接等。

3.锚件一般分为铆钉和铆柱,由于铆钉的结构形式已经安装形式通过挤压变形膨胀固定,因此其安装形式相对较为简单,铆柱运用在特定产品中是接近圆柱形状的,其安装使用常规的形式不能达到安装要求。

技术实现要素:

4.有鉴于现有技术的上述缺陷,本实用新型的目的就是提供铆柱自动工装,可以对两个部件进行限位并将铆柱自动插装。

5.本实用新型的目的是通过这样的技术方案实现的:

6.一种铆柱自动工装,包括:

7.底座;

8.放置台,设置在底座上,上表面设有放置面;

9.两个侧向定位组件,设置在底座上,位于放置台的相对的两侧;所述侧向定位组件包括侧压部和按压部,所述侧压部向放置台正上方的侧面向中心挤压,所述按压部从放置台正方向下压挤压;

10.顶压组件,设置在底座上,位于放置台的一侧,从放置台正上方向下挤压;

11.铆压组件,设置在底座上,位于放置台的一侧,伸缩端穿过放置台,位于放置台的另一侧,正对放置台正上方。

12.进一步地,所述放置台包括:

13.两块相对设置的侧立板,所述侧立板垂直向上的设置在底座上,所述铆压组件的伸缩端的伸缩方向平行于侧立板的板面,所述铆压组件穿过两块侧立板之间的间隙;

14.横板,水平的设置在两块侧立板的上端;

15.放置座,设置在横板的上表面,所述放置座上表面设有放置面。

16.进一步地,所述侧压部包括:

17.侧压柱,垂直的设置在底座上位于放置台的一侧;

18.转接板,l形,一个板面与垂直柱的上端固接,另一板上设有穿孔;

19.侧压气缸,水平设置,穿过转接板与转接板固接,所述侧压气缸的伸缩端正对放置

台的正上方;

20.侧压头,设置在侧压气缸的伸缩端的末端上。

21.进一步地,所述按压部包括:

22.第一连接座,设置在底座上;

23.第二连接座,设置在放置台上;

24.按压气缸,固定端与第一连接座铰接;

25.转接件,头端与按压气缸的伸缩端铰接,中部与第二连接座铰接,尾端在按压气缸的伸缩下,向放置台的正上方按压或远离。

26.进一步地,所述按压部还包括:

27.连接头,成u形,头部与按压气缸的伸缩端固接;所述转接件的头端位于连接头的u形槽内与连接头铰接。

28.进一步地,所述转接件的尾端上设有连接板,所述连接板的下表面设有定位按压头。

29.进一步地,所述顶压组件包括:

30.立柱,设置在底座上;

31.延长板,水平设置与立柱固接,末端位于放置台的正上方;

32.顶压气缸,垂直向下的安装在延长板上,正对放置台的放置面。

33.进一步地,所述顶压组件还包括:

34.直线轴承,垂直向下的安装在延长板上;

35.定位柱,设置在直线轴承内;

36.同步板,上板面与定位柱的下端和顶压气缸的伸缩端固接;

37.压块,设置在同步板的下表面。

38.进一步地,所述铆压组件包括:

39.铆压气缸,设置在底座上,伸缩端穿过放置台位于放置台的另一侧;

40.压板,与铆压气缸的伸缩端固接,所述压板,遮蔽放置台的正上方的侧面;所述压板山设有铆柱放置孔,所述铆柱放置孔正对放置台的正上方。

41.进一步地,所述铆压组件还包括限位导向块,所述铆压气缸的伸缩杆限位滑动在导向块内。

42.于采用了上述技术方案,本实用新型具有如下的优点:

43.通过放置台上的放置面可以将待连接的部件进行一定的限位固定;再通过两个侧向定位组件将其侧面定位,侧压部和按压部可以分别将两个部件进行独立的限位;顶压组件可以将两个部件的上端进行限位,这样就将部件完全限位了,再通过铆压组件就可以将铆柱轻松的插入铆孔中实现插铆。

44.本实用新型的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本实用新型的实践中得到教导。

附图说明

45.本实用新型的附图说明如下:

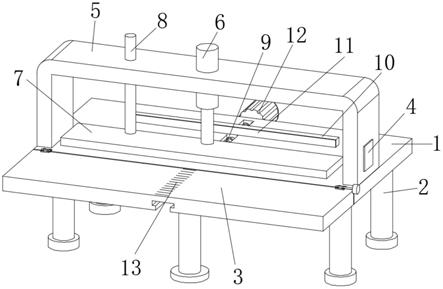

46.图1为实施例中铆柱自动工装的俯视结构示意图。

47.图2为图1中a处放大结构示意图。

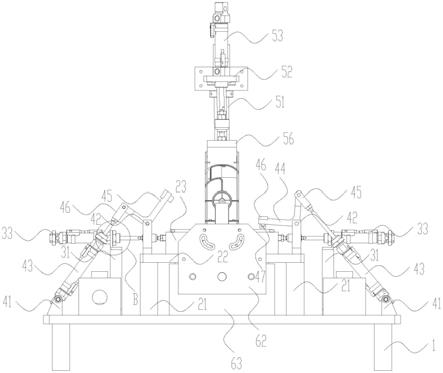

48.图3为实施例中铆柱自动工装的正视结构示意图。

49.图4为图3中b处放大结构示意图。

50.图5为图3的右视结构示意图。

51.图中:1.底座;21.侧立板;22.横板;23.放置座;231.放置面;31.侧压柱;32. 转接板;33.侧压气缸;34.侧压头;41.第一连接座;42.第二连接座;43.按压气缸; 44.转接件;45.连接头;46.连接板;47.定位按压头;51.立柱;52.延长板;53.顶压气缸;54.直线轴承;55.定位柱;56.同步板;57.压块;61.铆压气缸;62.压板;63. 限位导向块;7.铆柱。

具体实施方式

52.下面结合附图和实施例对本实用新型作进一步说明。

53.实施例:

54.如图1至图5所示,一种铆柱自动工装,包括:

55.底座1;

56.放置台,设置在底座1上,上表面设有放置面231;

57.两个侧向定位组件,设置在底座1上,位于放置台的相对的两侧;所述侧向定位组件包括侧压部和按压部,所述侧压部向放置台正上方的侧面向中心挤压,所述按压部从放置台正方向下压挤压;

58.顶压组件,设置在底座1上,位于放置台的一侧,从放置台正上方向下挤压;

59.铆压组件,设置在底座1上,位于放置台的一侧,伸缩端穿过放置台,位于放置台的另一侧,正对放置台正上方。

60.通过放置台上的放置面231可以将待连接的部件进行一定的限位固定;再通过两个侧向定位组件将其侧面定位,侧压部和按压部可以分别将两个部件进行独立的限位;顶压组件可以将两个部件的上端进行限位,这样就将部件完全限位了,再通过铆压组件就可以将铆柱7轻松的插入铆孔中实现插铆。

61.本实施例中,所述放置台包括:

62.两块相对设置的侧立板21,所述侧立板21垂直向上的设置在底座1上,所述铆压组件的伸缩端的伸缩方向平行于侧立板21的板面,所述铆压组件穿过两块侧立板21之间的间隙;

63.横板22,水平的设置在两块侧立板21的上端;

64.放置座23,设置在横板22的上表面,所述放置座23上表面设有放置面231。

65.构件门字形的放置台,可以将放置位置太高,方便侧向定位组件定位,同时给铆压组件提供空间。

66.本实施例中,所述侧压部包括:

67.侧压柱31,垂直的设置在底座1上位于放置台的一侧;

68.转接板32,l形,一个板面与垂直柱的上端固接,另一板上设有穿孔;

69.侧压气缸33,水平设置,穿过转接板32与转接板32固接,所述侧压气缸33 的伸缩端正对放置台的正上方;

70.侧压头34,设置在侧压气缸33的伸缩端的末端上。

71.本实施例中,所述按压部包括:

72.第一连接座41,设置在底座1上;

73.第二连接座42,设置在放置台上;

74.按压气缸43,固定端与第一连接座41铰接;

75.转接件44,头端与按压气缸43的伸缩端铰接,中部与第二连接座42铰接,尾端在按压气缸43的伸缩下,向放置台的正上方按压或远离。

76.通过上述设置,可以使得转接件44可以对放置台正上方不形成干扰,方便拿取零部件。

77.本实施例中,所述按压部还包括:

78.连接头45,成u形,头部与按压气缸43的伸缩端固接;所述转接件44的头端位于连接头45的u形槽内与连接头45铰接。

79.连接头45可以更大范围的调整转接件44的转角角度。

80.本实施例中,所述转接件44的尾端上设有连接板46,所述连接板46的下表面设有定位按压头47。

81.连接板46,通过连接板46可以调整挤压位置,定位按压头47可以对零部件表面的定位点进行定位挤压。

82.本实施例中,所述顶压组件包括:

83.立柱51,设置在底座1上;

84.延长板52,水平设置与立柱51固接,末端位于放置台的正上方;

85.顶压气缸53,垂直向下的安装在延长板52上,正对放置台的放置面231。

86.本实施例中,所述顶压组件还包括:

87.直线轴承54,垂直向下的安装在延长板52上;

88.定位柱55,设置在直线轴承54内;

89.同步板56,上板面与定位柱55的下端和顶压气缸53的伸缩端固接;

90.压块57,设置在同步板56的下表面。

91.通过定位柱55对顶压气缸53的伸缩进行限位引导,可以保证压块57的按压受力始终垂直向下。

92.本实施例中,所述铆压组件包括:

93.铆压气缸61,设置在底座1上,伸缩端穿过放置台位于放置台的另一侧;

94.压板62,与铆压气缸61的伸缩端固接,所述压板62,遮蔽放置台的正上方的侧面;所述压板62山设有铆柱放置孔,所述铆柱放置孔正对放置台的正上方。

95.本实施例中,所述铆压组件还包括限位导向块63,所述铆压气缸61的伸缩杆限位滑动在导向块内。

96.限位导块可以对铆压气缸61的伸缩杆限位,将力更好的传递。

97.本实施例铆柱7自动工装是这样使用的,将需要装配连接的两个零部件,放置到放置面231上;控制侧压气缸33伸长,对其中一个零部件限位,再控制按压气缸 43伸长,将另一个零部件限位,最后再控制顶压气缸53下降,将两个部件的上端限位。

98.在压板62的铆柱放置孔内插入铆柱7,再控制铆压气缸61缩短,带动铆柱7 插入两

个零部件的铆孔内。

99.最后逆向上述操作,将连接在一起的零部件取出即可。

100.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。