1.本发明涉及电磁感应加热辊相关技术领域,尤其涉及一种钢板轧制用电磁感应加热辊。

背景技术:

2.电磁加热辊是根据电磁感应加热金属的原理制成的加热辊。与传统的导热油加热辊、电加热辊相比,电磁加热辊有温度高、温度均匀性好、易维护、能耗低、无污染等优点。电磁加热辊可以应用在各类片材的压延定型、纺织品、发泡材料的表面压光、薄膜与各类基材的热压复合、特种纸等材料的烘干及拉伸定型以及光防伪镭射材料的热压纹等方面,对提升产品品质、降低能源消耗、改善生产环境均有良好的效果。

3.目前,电磁感应加热辊常应用于对钢板的轧制,但是在电磁感应加热辊长时间使用后,其内部缠绕安装的感应线圈难免会出现损耗,从而需要对感应线圈进行相应的维护,但是现有的电磁感应加热辊通常为整体式结构,在拆卸时较为的不便,降低了维护的工作效率,从而也就不利于使用。

4.因此,有必要提供一种新的钢板轧制用电磁感应加热辊解决上述技术问题。

技术实现要素:

5.为解决上述技术问题,本发明提供一种钢板轧制用电磁感应加热辊,采用第一辊套与第二辊套卡接可拆卸的形式,当感应线圈出现故障而需要进行维护时,可便于操作人员对辊套的拆卸,从而以便于对感应线圈进行相应的维护,进一步提高维护的工作效率,以便于使用。

6.本发明提供的钢板轧制用电磁感应加热辊包括轴承,所述轴承的外环面上套设有加热辊,所述加热辊的外环面上缠绕有感应线圈,还包括第一辊套和第二辊套,且所述第一辊套与第二辊套相卡接并形成一空腔,所述加热辊嵌合于所述空腔的内部,且所述第一辊套与第二辊套可拆卸。

7.优选的,所述第一辊套朝向于第二辊套的一侧上端部以及第二辊套朝向于第一辊套的一侧下端部均开设有卡槽,所述第一辊套朝向于第二辊套的一侧下端部以及第二辊套朝向于第一辊套的一侧上端部均固定安装有卡块,且所述卡块与卡槽相适配,所述第一辊套与第二辊套通过卡块与卡槽相卡接。

8.优选的,所述卡块的两侧均开设有连接槽,且所述连接槽内连接有限位组件。

9.优选的,所述限位组件包括弹簧与限位块,且所述弹簧的一端与连接槽的底槽壁相连接,所述弹簧的另一端与限位块相连接。

10.优选的,所述卡槽的两侧内壁上均开设有限位槽,且所述限位槽与限位块相适配卡接。

11.优选的,所述第一辊套与第二辊套的两端外环面上均固定安装有把手。

12.优选的,所述第一辊套的内环壁上开设有若干个第一容纳槽,所述第二辊套的内

环壁上开设有若干个第二容纳槽,且所述第一容纳槽与第二容纳槽依次相连接并形成一连续弯槽。

13.优选的,所述连续弯槽与感应线圈的弯曲度相适配,且所述感应线圈嵌合安装于连续弯槽的内部。

14.与相关技术相比较,本发明提供的钢板轧制用电磁感应加热辊具有如下有益效果:采用第一辊套与第二辊套卡接可拆卸的形式,当感应线圈出现故障而需要进行维护时,可便于操作人员对辊套的拆卸,从而以便于对感应线圈进行相应的维护,进一步提高维护的工作效率,以便于使用。

附图说明

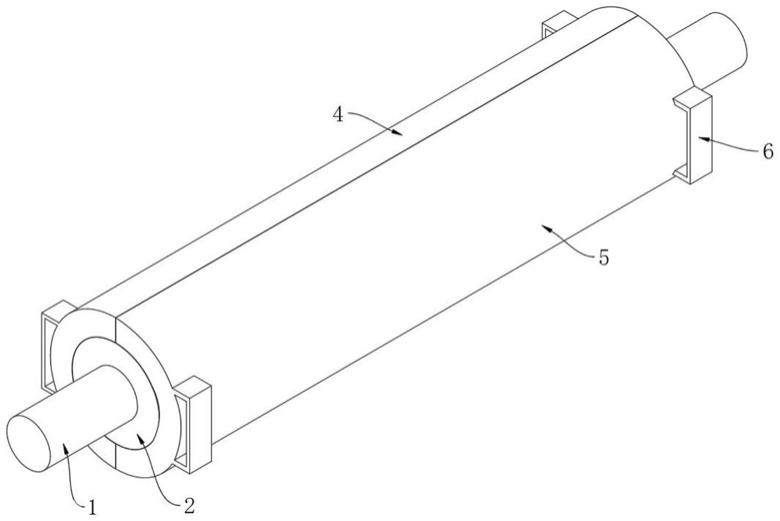

15.图1为本发明提供的钢板轧制用电磁感应加热辊的一种较佳实施例的整体的结构示意图;

16.图2为本发明所示的局部的结构示意图;

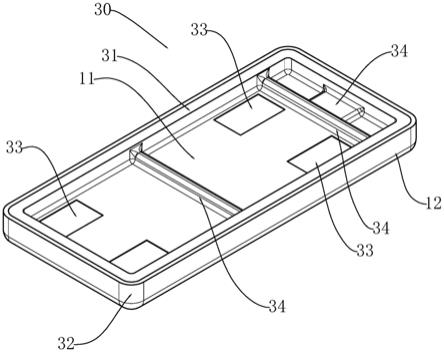

17.图3为本发明所示的第一辊套的结构示意图;

18.图4为本发明所示的图3中a处放大的结构示意图;

19.图5为本发明所示的第二辊套的结构示意图。

20.图中标号:1、轴承;2、加热辊;3、感应线圈;4、第一辊套;5、第二辊套;6、把手;7、第一容纳槽;8、第二容纳槽;9、卡槽;10、限位槽;11、卡块;12、连接槽;13、限位组件;131、弹簧;132、限位块。

具体实施方式

21.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

22.以下结合具体实施例对本发明的具体实现进行详细描述。

23.实施例一

24.请参阅图1和图2,本发明实施例提供的一种钢板轧制用电磁感应加热辊,所述钢板轧制用电磁感应加热辊包括轴承1,所述轴承1的外环面上套设有加热辊2,所述加热辊2的外环面上缠绕有感应线圈3,还包括第一辊套4和第二辊套5,且所述第一辊套4与第二辊套5相卡接并形成一空腔,所述加热辊2嵌合于所述空腔的内部,且所述第一辊套4与第二辊套5可拆卸。

25.需要说明的是:轴承1外环面安装加热辊2,加热辊2外环面缠绕感应线圈3,加热辊2又嵌合于第一辊套4和第二辊套5连接所形成的空腔的内部,且第一辊套4和第二辊套5卡接并可拆卸,在感应线圈3出现故障而需要进行维护时,可通过卡接的形式,将第一辊套4与第二辊套5进行拆分,从而使第一辊套4和第二辊套5从加热辊2的外环拆除,以便于对加热辊2上缠绕的感应线圈3进行相应的维护工作,本发明通过采用第一辊套4与第二辊套5卡接可拆卸的形式,当感应线圈3出现故障而需要进行维护时,可便于操作人员对辊套的拆卸,从而以便于对感应线圈3进行相应的维护,进一步提高维护的工作效率,以便于使用。

26.实施例二

27.在本发明的实施例中,请参阅图3和图5,所述第一辊套4朝向于第二辊套5的一侧上端部以及第二辊套5朝向于第一辊套4的一侧下端部均开设有卡槽9,所述第一辊套4朝向于第二辊套5的一侧下端部以及第二辊套5朝向于第一辊套4的一侧上端部均固定安装有卡块11,且所述卡块11与卡槽9相适配,所述第一辊套4与第二辊套5通过卡块11与卡槽9相卡接。

28.需要说明的是:在第一辊套4的一侧上端部以及第二辊套5的一侧下端部均开设卡槽9,且第一辊套4的一侧下端部以及第二辊套5的一侧上端部均安装卡块11,而卡块11又与卡槽9相适配卡接,可以使第一辊套4与第二辊套5实现卡接的效果,在安装时,可将第二辊套5上端的卡块11卡接进入第一辊套4上端的卡槽9的内部,并同步使第一辊套4下端的卡块11卡接进入第二辊套5下端的卡槽9的内部,从而实现第一辊套4与第二辊套5之间的卡接,进一步加强第一辊套4和第二辊套5之间连接的紧固性,从而提高使用的稳定性,同样,在加热辊2外环所缠绕的感应线圈3出现故障时,通过卡接的形式,可将第一辊套4与第二辊套5从加热辊2的外环进行拆除,从而以便于对感应线圈3进行相应的维护。

29.实施例三

30.在本发明的实施例中,请参阅图3、图4和图5,所述卡块11的两侧均开设有连接槽12,且所述连接槽12内连接有限位组件13。

31.需要说明的是:限位组件13通过连接槽12与卡块11相连接,每个卡块11的两侧均安装限位组件13。

32.实施例四

33.在本发明的实施例中,请参阅图4,所述限位组件13包括弹簧131与限位块132,且所述弹簧131的一端与连接槽12的底槽壁相连接,所述弹簧131的另一端与限位块132相连接。

34.需要说明的是:卡块11两侧开设连接槽12,连接槽12的底槽壁上连接弹簧131,弹簧131另一端连接限位块132,限位块132通过弹簧131与卡块11弹性连接。

35.实施例五

36.在本发明的实施例中,请参阅图3、图4和图5,所述卡槽9的两侧内壁上均开设有限位槽10,且所述限位槽10与限位块132相适配卡接。

37.需要说明的是:每个卡槽9的两侧内壁均开设限位槽10,且限位槽10和限位块132相适配卡接,安装时,当卡块11进行到卡槽9内部时,限位块132受挤压使弹簧131收缩至连接槽12的内部,而当卡块11完全与卡槽9卡接,限位块132在弹簧131的弹力作用下,卡接进入限位槽10的内部,从而实现对卡块11的限位,本发明利用设置的限位组件13,能够对卡块11的卡接位置进行进一步的限定,进一步加强第一辊套4与第二辊套5之间连接的紧密性,在使用时也更加的稳定。

38.实施例六

39.在本发明的实施例中,请参阅图1、图3和图5,所述第一辊套4与第二辊套5的两端外环面上均固定安装有把手6。

40.需要说明的是:第一辊套4和第二辊套5的两端外环面上均安装把手6,对钢板轧制时,把手6位于两侧,不与钢板接触;

41.还需要说明的是:而通过设置的把手6,能够便于将两个辊套进行相应的安装或拆

卸。

42.实施例七

43.在本发明的实施例中,请参阅图3和图5,所述第一辊套4的内环壁上开设有若干个第一容纳槽7,所述第二辊套5的内环壁上开设有若干个第二容纳槽8,且所述第一容纳槽7与第二容纳槽8依次相连接并形成一连续弯槽。

44.需要说明的是:第一辊套4和第二辊套5内壁依次开设第一容纳槽7和第二容纳槽8,且第一容纳槽7和第二容纳槽8相连通,并形成一个完整的连续弯槽,可便于安置感应线圈3。

45.实施例八

46.在本发明的实施例中,请参阅图2、图3和图5,所述连续弯槽与感应线圈3的弯曲度相适配,且所述感应线圈3嵌合安装于连续弯槽的内部。

47.需要说明的是:由于连续弯槽和感应线圈3的弯曲度是相适配的,且感应线圈3嵌合在连续弯槽的内部,在加热辊2的外环面上安装第一辊套4和第二辊套5时,可将感应线圈3和两个容纳槽连接形成的连续弯槽进行对应,使感应线圈3嵌合在连续弯槽内,从而实现对感应线圈3的定位,避免在钢板轧制的过程中,导致感应线圈3的位置出现偏移的情况,进而以便于后续的使用。

48.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。