1.本发明属于钢铁冶金领域,涉及一种厚规格液化石油气和液氨兼装船用低温钢及其生产方法。

背景技术:

2.随着全球能源市场的发展,液化石油气等清洁能源逐渐取代高污染、高能耗的传统能源,液化石油气需求急剧扩大。氨被认为是最有希望实现零碳航运目标的替代燃料之一,作为零碳能源,氨燃料能满足更加严格的温室气体排放要求。近年来,随着氨燃料需求扩大,液化石油汽(lpg)船和超大型绿氨运输(vlac)船的需求激增。但是液氨的运输需求远低于液化石油气。因此,为了提高船舶的利用率,降低成本,液化石油气和液氨兼装船舶需求旺盛。

3.液化石油气/液氨运输船造周期长、技术复杂,船只服役环境恶劣,对建造所需的船用低温钢提出更加严格的要求,必须具体良好的焊接性能、低温韧性和较低的屈强比,并要求一定的耐蚀性能。

4.中国专利cn109161789b公开了“一种lpg船用低温钢板及其生产方法”,该钢板化学成分及质量百分比为:c:0.06~0.10%,si:0.10~0.40%,mn:0.8~1.6%,p:≤0.013%,s≤0.002%,al:0.04~0.080%,n≤0.0050%,ti:0.005~0.02%,残余元素ni cr mo cu≤0.10%,余量为fe和不可避免的杂质。采用tmcp工艺,生产珠光体和铁素体钢板,工艺简单,成本低廉,采用高mn设计,产生的带状组织会造成性能波动,而采取tmcp工艺无法消除这种高mn产生的带状组织,并不具备耐蚀性能。

5.中国专利cn202111060173.9“一种液氨运输船用钢板及制造方法”,该钢板化学成分及质量百分比为:c:0.07~0.10%,si:0.10~0.25%,mn:1.4~1.6%,p:≤0.012%,s≤0.002%,al:0.02~0.045%, ti:0.005~0.02%,余量为fe和不可避免的杂质。采用tmcp工艺,生产珠光体和铁素体钢板,工艺简单,成本低廉,低温韧性和焊接性能好,采用高mn设计,产生的带状组织会造成性能波动,而采取tmcp工艺无法消除这种高mn产生的带状组织,并不具备耐蚀性能。

6.《国际散装运输液化气体船舶构造与设备规则》规定:低温型液氨运输船所用钢材要求屈服强度在355~440mpa之间,同时为了钢板易于加工成型,要求钢板屈强比≤0.8。船用低温钢一般设计温度为-60℃,但是厚度40~60mm低温钢超出船规要求;按照船规要求,厚度≥25mm的船用低温钢,厚度每增加5mm,冲击温度降低5℃。以此类推,厚度60mm的钢板要求冲击温度-95℃。因此,现有技术的船用低温钢板在厚度和性能上均无法满足液化石油气和液氨兼装的要求。

技术实现要素:

7.本发明旨在提供一种具有良好的低温韧性、焊接性能、耐腐蚀性的厚规格低温钢及其生产方法,可用于液化石油气和液氨兼装船的用钢要求:最大厚度60mm,钢在-95℃的

低温冲击功>200j,-110℃的低温冲击功>100j,屈服强度在360~430mpa之间,抗拉强度在500-580mpa之间,屈强比≤0.8。

8.本发明的技术方案:一种厚规格液化石油气和液氨兼装船用低温钢及其生产方法,工艺流程包括转炉冶炼工艺、lf精炼工艺、rh真空处理工艺、连铸工艺、铸坯加热、控制轧制、轧后快速冷却,其特征在于:钢的化学成分质量百分比为c=0.04~0.08,si=0.10~0.30,mn=0.60~1.20,p≤0.007,s≤0.002,nb=0.01~0.04,ni=0.40~0.70,cu=0.20~0.40,cr=0.20~0.40,ti=0.01~0.03,al=0.040~0.080,余量为fe和不可避免的杂质;具体工艺控制:连铸过热度控制在15℃以下,连铸轻压下采用5~9mm大压下量控制偏析与疏松,低倍偏析控制在国标c类1.0以下;铸坯加热温度1200~1240℃,加热时间250~400min;控制轧制采用再结晶区轧制和未再结晶区轧制;轧后快速冷却速度为7~10℃/s,返红温度为500~600℃,最后为自然冷却。

9.采用本发明方法生产的液化石油气和液氨兼装船用低温钢,钢板最大厚度60mm,-95℃的低温冲击功>200j,-110℃的低温冲击功>100j,屈服强度在360~430mpa之间,抗拉强度在500-580mpa之间,屈强比≤0.8。

10.工作原理:本发明化学成分设计重点考虑钢板强度包括较低的屈强比,合适的屈服强度、低温性能、焊接性能、耐蚀性能。c能够提高强度和降低ar3温度,但是会显著降低钢的低温韧性和焊接性能,因此采用低c设计。mn是弱碳化物形成元素,它可以降低奥氏体转变温度,细化铁素体晶粒,对提高钢板强度和韧性有益,但是会形成mn的偏聚而产生的带状组织,这种带状组织tmcp工艺无法消除,会影响钢板性能,特别是钢板1/2位置低温冲击性能,因此采用低mn设计。ti和al都有固n作用,消除自由n的低温脆化效果,同时生产ti和al的化合物在铸坯加热过程中能够钉扎在原始奥氏体晶界,阻碍原始奥氏体晶粒长大。ni可以提高位错能,抑制在低温时大量位错的形成,促进低温时位错的滑移,使裂纹扩展消耗功增加,进而提高钢板低温韧性;同时ni、cu和cr一起提升耐大气腐蚀指数,使钢板具备一定的耐腐蚀性能。nb作为一种重要的微合金元素,抑制奥氏体晶粒的长大,细化晶粒,提升钢板强度和韧性。

11.本发明和现有技术相比,具有如下有益效果:本发明通过低碳多元合金化设计,不仅提高了钢板的低温韧性和焊接性能,并通过添加ni、cu和cr,使钢板具备一定的耐蚀性能。通过控制轧制技术和超快冷技术,生产的针状铁素体平均尺寸≤20微米。最大厚度60mm的液化石油气和液氨兼装船用低温钢在-95℃的低温冲击功>200j,-110℃的低温冲击功>100j,屈服强度在360~430mpa之间,抗拉强度在500-580mpa之间,屈强比≤0.8,能够同时满足液化石油气和液氨兼装的船用低温钢的要求。

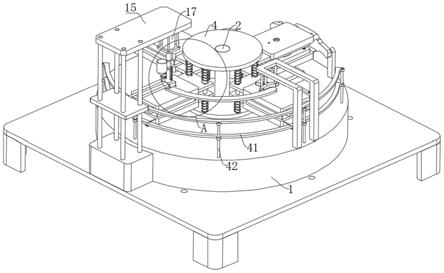

附图说明

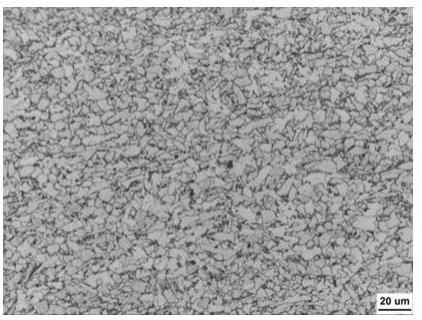

12.图1为实施例1生产的厚度60mm钢的金相组织图。

具体实施方式

13.下面结合实施例对本发明之成分控制范围、最佳实施方式等主要内容作进一步说明:实施例1:转炉冶炼控制终点c=0.03%, rh炉真空处理时间13分钟。连铸采用300mm

生产断面,过热度11~15℃,轻压下总量为7mm,板坯低倍c类0.5。加热炉出炉温度1220℃,粗轧开轧温度1060℃,最后三道次累计压下率51%,中间坯厚度160mm,精轧开轧温度820℃,轧制成厚度60mm的钢板。轧后直接进入超快冷,返红温度540℃,冷速约11℃/s,热矫后入垛缓冷。

14.实施例2:转炉冶炼控制终点c=0.03%, rh炉真空处理时间12分钟。连铸采用300mm生产断面,过热度10~15℃,轻压下总量为7mm,板坯低倍c类0.5。加热炉出炉温度1215℃,粗轧开轧温度1060℃,最后三道次累计压下率56%,中间坯厚度150mm,精轧开轧温度830℃,轧制成厚度50mm的钢板。轧后直接进入超快冷,返红温度545℃,冷速约12℃/s,热矫后入垛缓冷。

15.实施例3:转炉冶炼控制终点c=0.03%, rh炉真空处理时间12分钟。连铸采用300mm生产断面,过热度10~15℃,轻压下总量为8mm,板坯低倍c类0.5。加热炉出炉温度1215℃,粗轧开轧温度1060℃,最后三道次累计压下率64%,中间坯厚度120mm,精轧开轧温度830℃,轧制成厚度40mm的钢板。轧后直接进入超快冷,返红温度575℃,冷速约13℃/s,热矫后入垛缓冷。

16.实施例4:转炉冶炼控制终点c=0.03, rh炉真空处理时间13分钟。连铸采用300mm生产断面,过热度9~14℃,轻压下总量为8mm,板坯低倍c类0.5。加热炉出炉温度1221℃,粗轧开轧温度1060℃,最后三道次累计压下率52%,中间坯厚度160mm,粗轧开轧温度815℃,轧制成厚度60mm的钢板。轧后直接进入超快冷,返红温度535℃,冷速约11℃/s,热矫后入垛缓冷。

17.各实施例成分控制如表1,检测的机械性能见表2。

18.表1 实施例控制成分(wt%)。

19.表2 实施例产品拉伸和冲击性能。

20.经检测,实施例生产的厚规格液化石油气和液氨兼装船用低温钢,组织为针状铁素体 珠光体,组织均匀,晶粒细小,生产的针状铁素体平均尺寸≤20微米,在-95℃的低温冲击功>200j,-110℃的低温冲击功>100j,屈服强度在360~430mpa之间,屈强比≤0.8,钢

板具体一定的耐蚀性能;能够同时满足液化石油气和液氨兼装的船用低温钢的要求。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。