一种马氏体不锈钢表面cr-alsi复合涂层、方法

技术领域

1.本发明属于不锈钢涂层技术领域,具体涉及一种马氏体不锈钢表面cr-alsi复合涂层及其制备方法,以及该涂层在氧环境中的自修复方法。

背景技术:

2.1cr13为马氏体不锈钢,其淬透性好,并具有较高硬度、韧性,较好的热强性、减震性和冷变形性能,它主要用于制作力学性能要求较高并承受载荷的装备零部件(如汽轮机叶片、水压机阀),也可制作耐弱腐蚀介质的设备和部件。然而,马氏体不锈钢也面临退化甚至失效的问题,基于此,在马氏体不锈钢表面进行涂层保护是兼顾其力学性能与耐蚀性能切实有效的途径。

3.目前,应用在马氏体不锈钢表面的涂层主要有铝化物涂层,其在基体表面形成的al2o3膜可以增强基体的防护性能。研究表明,沉积有alsi涂层的马氏体不锈钢在使用过程中会发生feal3→

fe2al5→

feal的结构变化,向表层提供al

3

,形成连续致密的al2o3氧化膜,涂层中的si元素可以控制合金相的转变速率,提高al2o3氧化膜的塑性,降低涂层的脆性,增强层的吸附能力。然而,随着零件工作温度的升高及其周围恶劣环境的影响,alsi涂层的保护作用会大大降低,特别是高温(温度大于600℃)环境会使alsi涂层降解,并在氧化表层形成不均匀al-si-fe分布的层状亚结构,且随着时间的延长,fe/si和fe/al的比值增加,富铁金属化合物增加,进而严重影响涂层及其零件的使用寿命。更关键地是,在高温环境下使用后的马氏体不锈钢alsi涂层会出现松多孔结构。

技术实现要素:

4.本发明目的之一在于提供一种能够阻止/抑制马氏体不锈钢表面富铁金属化合物增加的cr-alsi复合涂层及其制备方法。

5.为了实现上述目的,本发明采用如下所述技术方案。

6.一种马氏体不锈钢表面cr-alsi复合涂层,其特征在于:它包括沉积在马氏体不锈钢表面的cr层,以及沉积在cr层上的alsi层,其中,cr层的厚度为4~6微米,alsi层的厚度为20~30微米,alsi层中的al含量为75~80at.%,si含量为20~25at.%,at.%表示原子百分含量。

7.前述cr-alsi复合涂层的制备方法,步骤如下:步骤1,先用砂纸对切割好的马氏体不锈钢基体进行打磨,去除线切割痕迹,然后采用丙酮和酒精洗去表面油污,再进行喷砂处理;步骤2,采用纯铬靶在所述马氏体不锈钢基体表面沉积cr层,具体地:先控制真空室内真空度达到1

×

10-3

pa~2

×

10-2

pa时,将真空室加热至200~530℃;然后向真空室通入氩气,气压控制在0.1~4pa;然后控制脉冲负偏压在-40~-1500v,通过电弧增强气体辉光放电,对所述马氏体不锈钢基体表面进行辉光清洗10~90分钟;然后控制脉冲负偏压至-50v~-500v,调整氩气气压0.2~2pa,启动铬靶,控制铬靶弧流为80~150a,在所述马氏体

不锈钢基体表面沉积cr层1~20分钟;步骤3,采用铝硅合金靶在所述马氏体不锈钢基体的cr层表面沉积alsi层,具体工艺参数:设定氮气气压为0.1~5pa,对所述马氏体不锈钢基体施加脉冲负偏压-20v~-500v,调节靶电流为60~150a、沉积温度为200~350℃、沉积时间为30~300分钟;步骤4,沉积alsi层结束后,停弧、停脉冲负偏压、停止通入气体,继续抽真空,待工件随炉冷却至80℃以下后打开真空室,取出工件。

8.本发明目的之二在于提供一种前述cr-alsi复合涂层在高温环境中的自修复方法,以修复高温(温度大于600℃)环境下的cr-alsi复合涂层孔洞,具体技术方案为:将沉积有cr-alsi复合涂层的马氏体不锈钢试件置于高温环境中,控制高温环境中的氧含量为21

±

1%(高温环境中的其余成分为氮气或稀有气体)、温度为650

±

3℃、氧化时间为200

±

0.1小时,结束后取出试件。作为优选方案:所述马氏体不锈钢为1cr13不锈钢。

9.本发明的有益效果:1、能够自修复高温(温度为650℃)环境下的cr-alsi复合涂层孔洞结构;2、不仅能够显著提升马氏体不锈钢的抗氧化性能和耐蚀性的情况下,而且能够避免由于基体晶粒生长造成的材料室温塑性韧性下降;3、能够在涂层中形成cr2o3和sio2的混合氧化物保护层,特别是能够抑制fe2al5和feal的形成,阻止马氏体不锈钢表面富铁金属化合物增加,且能够减少氧化铝形成的临界浓度。

附图说明

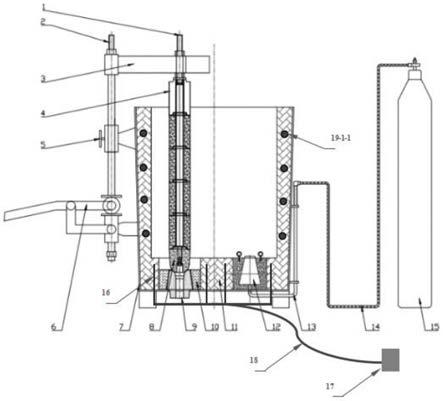

10.图1是实施例1中沉积态试样cr-alsi复合涂层的xrd图谱;图2是实施例1中沉积试样cr-alsi复合涂层的表面sem图像(a)和局部放大图像(b),对应的eds能谱(c)和(d);图3是实施例1中沉积态试样cr-alsi复合涂层的sem截面图(a)和元素映射图(b);图4是实施例1和对比实施例1中沉积试样的200h氧化动力学曲线;图5是实施例1和对比实施例1中沉积试样在650℃氧化后的xrd谱图:(a)100h、(b)200h,图中:m2对应实施例1中沉积试样cr-alsi复合涂层,m1对应对比实施例1中沉积试样alsi涂层;图6是实施例1中沉积态试样cr-alsi复合涂层的表面sem图像和相应的eds光谱局部放大图,其中:(a)、(b)、(c)、(d)对应100h,(e)、(f)和(g)对应200h;图7是对比实施例1中alsi涂层的表面sem图像和相应的eds光谱局部放大图,其中:(a)、(b)、(c)、(d)对应100h;(e)、(f)和(g)对应200h;图8是实施例中两种涂层氧化100h后的sem剖面图及元素映射图,其中:(a)和(b)对比实施例1的alsi涂层;(c)和(d)为实施例1的cr-alsi复合涂层;图9是实施例中两种涂层氧化200h后的sem剖面图及元素映射图,其中:(a)和(b)为对比实施例1的alsi涂层;(c)和(d)为实施例1的cr-alsi复合涂层。

具体实施方式

11.结合附图和具体实施例对本发明作进一步说明,但以下实施例的说明只是用于帮助理解本发明的原理及其核心思想,并非对本发明保护范围的限定。应当指出,对于本技术领域普通技术人员来说,在不脱离本发明原理的前提下,针对本发明进行的改进也落入本

发明权利要求的保护范围内。实施例1

12.一种1cr13马氏体不锈钢表面cr-alsi复合涂层,包括沉积在马氏体不锈钢表面的cr层,以及沉积在cr层上的alsi层,其中,cr层的厚度为5微米,alsi层的厚度为20~30微米,alsi层中的al含量为76at.%,si含量为24at.%。

13.该cr-alsi复合涂层的制备步骤为:先用砂纸对切割好的1cr13马氏体不锈钢试样进行打磨,去除线切割痕迹;然后采用丙酮和酒精洗去表面油污;然后进行喷砂处理增加基体表面的粗糙度;再将准备好的试样放入电弧离子镀设备真空室内,采用纯铬靶,当真空室内真空度达到6

×

10-3

pa时,对真空室加热至350℃,接着向真空室通入氩气,气压控制在0.6pa,基体加脉冲负偏压在-40~-1500v范围,通过电弧增强气体辉光放电,对试样进行辉光清洗60分钟,调脉冲负偏压至-100v,调整氩气气压为1.2pa,启动铬靶,调节铬靶弧流为110a,沉积cr层15分钟;接下来在cr层表面沉积alsi层,采用铝硅合金靶,设定氮气气压为1.5pa,对基体施加脉冲负偏压-80v,调节靶电流为70a、沉积温度为250℃,沉积时间为100分钟;沉积结束后,停弧、停基体脉冲负偏压、停止通入气体,继续抽真空,工件随炉冷却至80℃以下后打开真空室,取出工件。对比实施例1

14.一种1cr13马氏体不锈钢表面alsi涂层,alsi层的厚度为20~30微米,alsi层中的al含量为76at.%,si含量为24at.%。该alsi涂层的制备步骤为:先用砂纸对切割好的1cr13马氏体不锈钢试样进行打磨,去除线切割痕迹;然后采用丙酮和酒精洗去表面油污;然后进行喷砂处理增加基体表面的粗糙度;再将准备好的试样放入电弧离子镀设备真空室内沉积alsi层(采用铝硅合金靶,设定氮气气压为1.5pa,对基体施加脉冲负偏压-80v,调节靶电流为70a,沉积温度为250℃,沉积时间为100分钟;沉积结束后,停弧、停基体脉冲负偏压、停止通入气体,继续抽真空,工件随炉冷却至80℃以下后打开真空室,取出工件)。

15.对实施例1和对比实施例1中试样进行恒温氧化实验,实验方法采用重量增加法,即材料在实验结束后计算氧化增重值,实验温度设定650℃,实验总时间设定为200小时,氧含量为21

±

1%(该高温环境中的其余成分为氮气),前100h每隔20小时取出试样称量一次,后100h每隔20h取出试样称量一次,测试结果见表1。表1涂层恒温氧化实验试验测试结果

16.由表1可知,涂层在650℃氛围下经过200h高温氧化后,实施例1中涂层氧化增重为0.52mg/cm2,对比实施例1中涂层氧化增重为1.26mg/cm2;涂层的增重值曲线如图4所,从图中可以看出两种涂层的整体氧化增重具有明显的规律性,且随着氧化时间的增加,涂层的质量增加,在650℃时,实施例1中涂层的氧化增重小于对比实施例1中涂层的氧化增重,表明cr-alsi复合涂层具有良好的抗高温氧化性能和耐蚀性。由于cr-alsi复合涂层形成了cr2o3和sio2的混合氧化物保护层,抑制了alfe的形成,虽然1cr13基体中也含有少量的cr,但基体中较低的cr含量不足以形成致密的保护层来抑制alfe的形成,且cr2o3形成也可以减少氧化铝形成的临界浓度。

17.对实施例1和对比实施例1中试样进行检测,结果如下。实施例1中cr-alsi复合涂层的xrd结果如图1所示,沉积试样主要由al和si相组成,其al峰的强度明显高于si峰,al和si的比例接近4:1。实施例1中cr-alsi复合涂层表面sem和相应的eds光谱如图2所示,其表面形貌致密,如图2中(a)部分所示,能够明显看出其表面呈花椰菜式分布,包衣上有许多凹坑和凸起的白点,涂层表面局部放大图像如图2中(b)部分所示,图像的eds光谱显示凸起区域的白点为富si区,凹区为富al区。实施例1中cr-alsi复合涂层的sem截面图像和元素映射如图3所示,如图3中(a)部分所示,其sem截面显示cr-alsi复合涂层与基体形成了满意的界面,在sem截面图像中还可以清晰地观察到致密的cr夹层;eds mapping结果如图3中(b)部分所示,25μm厚的alsi层底部均匀覆盖了厚度为5μm的连续cr夹层。实施例1和对比实施例1中涂层分别在650℃氧化100h、200h后的xrd结果如图5所示,其中,图5中(a)部分所示为涂层在650℃氧化100h后的xrd结果,实施例1中试样(即m2试样)的主相成分以al8cr5和al2o3为主,观察到少量的sio2,m1试样中检测到大量al2fe5和alfe相,对比实施例1中试样(即m1试样)中也检测到al8cr5和al2o3相。图5中(b)部分所示为涂层在650℃氧化200h后的xrd结果,随着氧化时间的推移,m2试样的表面元素分布变化不明显,说明涂层仍具有良好的抗氧化性能和耐蚀性能,而m1试样表面的al2fe5和alfe峰增强,al2fe5和alfe显著增加,此时涂层的保护作用大大减弱。实施例1中涂层分别在650℃氧化100h、200h后的sem表面图像及相应的eds能谱局

部放大图见图6,其中,试样氧化100h后的表面形貌如图6中(a)部分和(b)部分所示,表面呈不规则的块状,表面分布着大小不一的白色颗粒,eds能谱分析表明,白色颗粒为si的氧化物,不规则块状结构主要为al和cr的混合氧化物(如图6中(c)部分和(d)部分所示);试样氧化200h后的表面形貌如图6中(e)部分和(f)部分所示,其表面的白色颗粒明显减少,此时si元素已通过表面层向下扩散,同时还惊讶地发现,涂层具有自修复的效果,自修复/填充了原涂层的孔隙/孔洞,使表面更加致密,此时,涂层表面主要是al和cr氧化物的混合物,如图6中(g)部分所示。基于实施例1中cr-alsi复合涂层在高温环境中的自修复现象,可以将沉积有cr-alsi复合涂层的马氏体不锈钢试件置于高温环境中,控制高温环境中的氧含量为21

±

1%、温度为650

±

3℃、氧化时间为200

±

0.1小时,结束后取出试件,从而实现修复高温环境下的1cr13不锈钢的cr-alsi复合涂层孔洞。对比实施例1中涂层分别在650℃氧化100h、200h后的sem表面图像及相应的eds能谱局部放大图见图7,其中,试样氧化100h后的表面形貌如图7中(a)部分和(b)部分所示,此时涂层表面与实施例1中试样表面相似,白色颗粒附着在疏松的多孔结构上。eds谱表明,该多孔结构上附着大量si的氧化物(白色颗粒),疏松的多孔结构主要为fe2al5和feal的混合物,凸起区域富集si,孔洞区富集有大量al(如图7中(c)部分和(d)部分所示)。试样氧化200h后,如图7中(e)部分和(f)部分所示,si继续向下扩散,白色颗粒消失,大量松散块状、多孔结构暴露,eds谱图显示,此时表面存在大量fe-al化合物,如图7中(g)部分所示。实施例1和对比实施例1中试样在氧化100小时后的sem剖面图及相应的元素分布如图8所示。对比实施例1的试样如图8中(a)部分所示,alsi涂层显示轻微的破坏,许多孔洞和纵向裂缝的生成给它提供了一个氧的向内扩散渠道并加速涂层的失效,大量纵向裂缝的扩展及横向裂缝的萌生,1cr13基体中少量cr向上扩散,但没有形成连续的防护屏障,如图8中(b)部分所示。实施例1的试样如图8中(c)部分所示,涂层的上层存在一层连续的al2o3保护层,cr元素向上扩散,si元素向下扩散,al2o3保护层与基体之间形成新的cr2o3和sio2混合阻挡层,eds图谱清晰地显示cr2o3和sio2的混合阻挡层有效地抑制了大量fe-al化合物的形成,如图8中(d)部分所示。实施例1和对比实施例1试样在氧化200小时的sem剖面图及相应元素分布如图9所示。对比实施例1的试样如图9中(a)部分所示,涂层中孔洞数量显著增加,纵向裂纹的扩展,基体与涂层之间出现灾难性的横向裂纹,涂层完全失效,涂层的保护作用大大减弱,如图9中(b)部分所示。实施例1的试样如图9中(c)部分所示,氧化层变厚(相比于氧化100小时的氧化层),涂层已产生自修复效应,cr元素和si元素进一步扩散,形成致密的阻挡层,有效地抑制了大量fe-al化合物的形成,如图9中(d)部分所示。实施例2

18.一种1cr13马氏体不锈钢表面cr-alsi复合涂层,包括沉积在马氏体不锈钢表面的cr层,以及沉积在cr层上的alsi层,其中,cr层的厚度为4微米,alsi层的厚度为20~22微米,alsi层中的al含量为77at.%,si含量为23at.%。

19.该cr-alsi复合涂层的制备步骤为:先用砂纸对切割好的1cr13马氏体不锈钢试样进行打磨,去除线切割痕迹;然后采用丙酮和酒精洗去表面油污;然后进行喷砂处理增加基体表面的粗糙度;再将准备好的试样放入电弧离子镀设备真空室内,采用纯铬靶,当真空室

内真空度达到1

×

10-3

pa时,对真空室加热至220℃,接着向真空室通入氩气,气压控制在0.2pa,基体加脉冲负偏压在-40~-1500v范围,通过电弧增强气体辉光放电,对试样进行辉光清洗80分钟,调脉冲负偏压至-1000v,调整氩气气压为0.5pa,启动铬靶,调节铬靶弧流为90a,沉积cr层8分钟;接下来在cr层表面沉积alsi层,采用铝硅合金靶,设定氮气气压为0.5a,对基体施加脉冲负偏压-300v,调节靶电流为150a、沉积温度为300℃,沉积时间为150分钟;沉积结束后,停弧、停基体脉冲负偏压、停止通入气体,继续抽真空,工件随炉冷却至80℃以下后打开真空室,取出工件。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。