1.本发明属于精炼设备使用技术领域,具体涉及一种生产高纯净高碳高铬锰18高锰钢材料的系统及其使用方法。

背景技术:

2.高锰钢材料是传统的耐磨材料。经过一百多年的发展,形成了锰8、锰13、锰18和锰25等四个系列。高锰钢材料广泛用于冶金、矿山、建材、水泥、铁路、电力、石油化工、军工等行业的机械装备构件中。高锰钢材料的抗磨性能和使用寿命与冶金质量有着十分重要的关系。提高高锰钢材料的抗磨性,延长使用寿命,对持续生产、减少经济损失、增加经济效益,具有重大意义。

3.目前国内外纯净钢的制作工艺主要有三条:

4.1)高炉—铸钢液预处理—转炉—炉外精炼(lf、rh)。这种工艺方法需配置炉外精炼设备,且过程繁琐,操作复杂;

5.2)超高功率、高功率电弧炉(eaf)——炉外精炼(lf、rh)。这种工艺方法也需要配置炉外精炼设备,且对原材料要求较高;

6.3)真空感应电炉(vif)和电渣重熔(esr)。这种工艺方法使用的真空熔炼设备投入大,且重熔需耗用电量大。

7.目前国内熔炼设备及工艺多数采用不氧化法熔炼工艺,但目前精炼高锰钢的系统存在包括以下缺点:一是不能检测高锰钢水纯净化处理过程中惰性气体给炉衬的冲刷程度,选择较佳的惰性气体流量,造成成本较高;二是当熔化的高锰钢水渗出炉衬与炉体壳导通时,不能很好地避免穿炉事故发生;三是精炼高锰钢净化处理氧和氢效果差,影响产品的质量。因此针对以上几点存在缺陷,急需改进现有的精炼系统,以满足高纯净高锰钢材料的生产要求。

技术实现要素:

8.本发明提供一种生产高纯净高碳高铬锰18高锰钢材料的系统及其使用方法,以解决现有的精炼系统存在的安全及净化效果差等问题。

9.为解决以上技术问题,本发明采用以下技术方案:

10.一种生产高纯净高碳高铬锰18高锰钢材料的系统,包括塞杆、提拉杆、连杆、袖砖、固定螺钉、操作杆、炉体、塞头砖、铸口砖、座砖、炉衬、透气块、钢管、气管、氦气瓶、保护触头、触头保护器、导线a、保护装置;所述炉体内设置有与炉体底部连接的塞杆,塞杆周围包裹有袖砖,塞杆顶部通过连杆依次与炉体外侧固定的提拉杆、操作杆连接,所述提拉杆位于操作杆正上方并通过固定螺钉固定在炉体外侧;所述塞杆底部通过塞头砖、铸口砖、座砖与衬砖底部连接,且塞头砖、铸口砖和座砖均设置于衬砖内,塞头砖伸出衬砖上部,铸口砖伸出衬砖底部,座砖包裹在铸口砖的外侧并与所述衬砖连接;所述炉体内还设置有炉衬,炉衬包括衬砖、砂层、保温板,衬砖底部还设置有透气块,透气块进气口依次通过钢管、快速接

头、气管与氦气瓶连接;所述炉底保护触头镶嵌于炉体底部的炉衬内,所述触头保护器与炉底保护触头通过导线a相连;所述保护装置由加热感应圈、温度感应器、导线b组成,所述温度感应器与加热感应圈通过导线b相连,所述加热感应圈设置在炉体上部炉衬内部水平方向。

11.进一步地,所述钢管为无缝不锈钢管。

12.进一步地,所述气管为pu软气管。

13.进一步地,所述pu软气管的内径为0.3-0.7cm。

14.进一步地,所述炉底保护触头采用无磁钢材料制成。

15.进一步地,所述炉底保护触头设置有4个。

16.进一步地,所述加热感应圈上设置有4个感应触点。

17.进一步地,所述加热感应圈设置有4个且相邻加热感应圈隔390-410mm设置。

18.本发明还提供一种生产高纯净高碳高铬锰18高锰钢材料的系统的使用方法,包括以下步骤:

19.将原材料投入到该系统中熔炼,熔炼过程吹氦气、覆盖造渣剂除杂,然后再经过调整化学成分、炉内镇静、控温出钢、热处理步骤后,制得高纯净高碳高铬锰18高锰钢材料。

20.本发明具有以下有益效果:

21.(1)本发明生产高纯净高碳高铬锰18高锰钢材料的系统通过增加设置炉底感应装置,可以检测高锰钢水纯净化处理过程中氦气给炉体底部的炉衬的冲刷程度,从而选择较佳的氦气流量,节约成本。

22.(2)本发明生产高纯净高碳高铬锰18高锰钢材料的系统通过增加设置保护装置,可以精准控制炉体上部炉衬的使用寿命,当炉体上部炉衬由于高温高锰钢水造成的熔蚀点触碰到加热感应圈时,预警炉体上部炉衬寿命已至,需更换炉体上部炉衬;可以有效保护炉体上部炉衬及整套生产高纯净高碳高铬锰18高锰钢材料的系统,当熔化的高锰钢水渗出炉体上部炉衬与炉体壳导通时,保护装置开启,及时关闭熔体总电源,避免穿炉事故发生。

23.(3)本发明制得的高碳高铬锰18高锰钢材料的硬度达到242.5hb,氧含量为5.6ppm、氢含量为1.1ppm,说明采用本发明的方法制得的高碳高铬锰18高锰钢材料氧、氢含量极低,硬度极高,可满足应用于生产中大型反击式破碎机衬板、大型(直径1.5米以上)的反击式破碎机板锤等要求。

附图说明

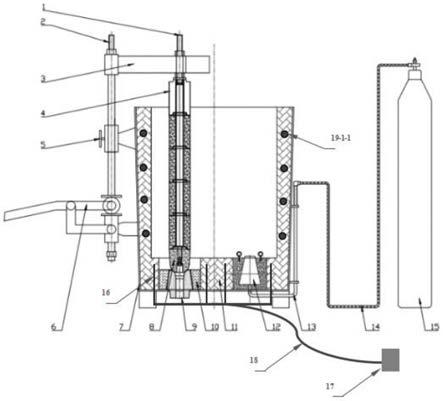

24.图1是本发明的生产高纯净高碳高铬锰18高锰钢材料的系统结构示意图;

25.图2是保护装置的结构示意图。

具体实施方式

26.为便于更好地理解本发明,通过以下实施例加以说明,这些实施例属于本发明的保护范围,但不限制本发明的保护范围。

27.实施例1

28.如图1、2所示,一种生产高纯净高碳高铬锰18高锰钢材料的系统,包括塞杆1、提拉杆2、连杆3、袖砖4、固定螺钉5、操作杆6、炉体7、塞头砖8、铸口砖9、座砖10、炉衬11、透气块

12、无缝不锈钢管13、pu软气管14、氦气瓶15、保护触头16、触头保护器17、导线a 18、保护装置19;炉体7内设置有与炉体7底部连接的塞杆1,塞杆1周围包裹有袖砖4,塞杆1顶部通过连杆3依次与炉体7外侧固定的提拉杆2、操作杆6连接,其中,所述提拉杆2位于操作杆6正上方并通过固定螺钉5固定在炉体7外侧;塞杆1底部通过塞头砖8、铸口砖9、座砖10与衬砖底部连接,且塞头砖8、铸口砖9和座砖10均设置于衬砖内,塞头砖8伸出衬砖上部,铸口砖9伸出衬砖底部,座砖10包裹在铸口砖9的外侧并与所述衬砖连接;所述炉体7内还设置有炉衬11,炉衬11包括衬砖、砂层、保温板,衬砖底部还设置有透气块12,透气块12进气口依次通过无缝不锈钢管13、快速接头、pu软气管14与氦气瓶15连接,其中,所述pu软气管的内径为0.4cm,氦气瓶15规格为13.1kg、15mpa;所述炉底保护触头16、触头保护器17、导线a 18组成炉底感应装置,所述炉底保护触头16镶嵌于炉体7底部的炉衬11内,所述触头保护器17与炉底保护触头16通过导线a 18相连,所述炉底保护触头16采用无磁钢材料制成,所述炉底保护触头16设置有4个;所述保护装置19由加热感应圈19-1、温度感应器19-2、导线b 19-3组成,所述温度感应器19-2与加热感应圈19-1通过导线b 19-3相连,所述加热感应圈19-1上设置有4个感应触点19-1-1,所述加热感应圈19-1设置在炉体7上部炉衬11内部水平方向,所述加热感应圈19-1设置有4个且相邻加热感应圈19-1隔390mm设置。

29.实施例2

30.如图1、2所示,一种生产高纯净高碳高铬锰18高锰钢材料的系统,包括塞杆1、提拉杆2、连杆3、袖砖4、固定螺钉5、操作杆6、炉体7、塞头砖8、铸口砖9、座砖10、炉衬11、透气块12、无缝不锈钢管13、pu软气管14、氦气瓶15、保护触头16、触头保护器17、导线a 18、保护装置19;炉体7内设置有与炉体7底部连接的塞杆1,塞杆1周围包裹有袖砖4,塞杆1顶部通过连杆3依次与炉体7外侧固定的提拉杆2、操作杆6连接,其中,所述提拉杆2位于操作杆6正上方并通过固定螺钉5固定在炉体7外侧;塞杆1底部通过塞头砖8、铸口砖9、座砖10与衬砖底部连接,且塞头砖8、铸口砖9和座砖10均设置于衬砖内,塞头砖8伸出衬砖上部,铸口砖9伸出衬砖底部,座砖10包裹在铸口砖9的外侧并与所述衬砖连接;所述炉体7内还设置有炉衬11,炉衬11包括衬砖、砂层、保温板,衬砖底部还设置有透气块12,透气块12进气口依次通过无缝不锈钢管13、快速接头、pu软气管14与氦气瓶15连接,其中,所述pu软气管的内径为0.3cm,氦气瓶15规格为13.1kg、15mpa;所述炉底保护触头16、触头保护器17、导线a 18组成炉底感应装置,所述炉底保护触头16镶嵌于炉体7底部的炉衬11内,所述触头保护器17与炉底保护触头16通过导线a 18相连,所述炉底保护触头16采用无磁钢材料制成,所述炉底保护触头16设置有4个;所述保护装置19由加热感应圈19-1、温度感应器19-2、导线b 19-3组成,所述温度感应器19-2与加热感应圈19-1通过导线b 19-3相连,所述加热感应圈19-1上设置有4个感应触点19-1-1,所述加热感应圈19-1设置在炉体7上部炉衬11内部水平方向,所述加热感应圈19-1设置有4个且相邻加热感应圈19-1隔400mm设置。

31.实施例3

32.如图1、2所示,一种生产高纯净高碳高铬锰18高锰钢材料的系统,包括塞杆1、提拉杆2、连杆3、袖砖4、固定螺钉5、操作杆6、炉体7、塞头砖8、铸口砖9、座砖10、炉衬11、透气块12、无缝不锈钢管13、pu软气管14、氦气瓶15、保护触头16、触头保护器17、导线a 18、保护装置19;炉体7内设置有与炉体7底部连接的塞杆1,塞杆1周围包裹有袖砖4,塞杆1顶部通过连杆3依次与炉体7外侧固定的提拉杆2、操作杆6连接,其中,所述提拉杆2位于操作杆6正上方

并通过固定螺钉5固定在炉体7外侧;塞杆1底部通过塞头砖8、铸口砖9、座砖10与衬砖底部连接,且塞头砖8、铸口砖9和座砖10均设置于衬砖内,塞头砖8伸出衬砖上部,铸口砖9伸出衬砖底部,座砖10包裹在铸口砖9的外侧并与所述衬砖连接;所述炉体7内还设置有炉衬11,炉衬11包括衬砖、砂层、保温板,衬砖底部还设置有透气块12,透气块12进气口依次通过无缝不锈钢管13、快速接头、pu软气管14与氦气瓶15连接,其中,所述pu软气管的内径为0.3cm,氦气瓶15规格为13.1kg、15mpa;所述炉底保护触头16、触头保护器17、导线a 18组成炉底感应装置,所述炉底保护触头16镶嵌于炉体7底部的炉衬11内,所述触头保护器17与炉底保护触头16通过导线a 18相连,所述炉底保护触头16采用无磁钢材料制成,所述炉底保护触头16设置有4个;所述保护装置19由加热感应圈19-1、温度感应器19-2、导线b 19-3组成,所述温度感应器19-2与加热感应圈19-1通过导线b 19-3相连,所述加热感应圈19-1上设置有4个感应触点19-1-1,所述加热感应圈19-1设置在炉体7上部炉衬11内部水平方向,所述加热感应圈19-1设置有4个且相邻加热感应圈19-1隔410mm设置。

33.实施例4

34.如图1、2所示,一种生产高纯净高碳高铬锰18高锰钢材料的系统,包括塞杆1、提拉杆2、连杆3、袖砖4、固定螺钉5、操作杆6、炉体7、塞头砖8、铸口砖9、座砖10、炉衬11、透气块12、无缝不锈钢管13、pu软气管14、氦气瓶15、保护触头16、触头保护器17、导线a 18、保护装置19;炉体7内设置有与炉体7底部连接的塞杆1,塞杆1周围包裹有袖砖4,塞杆1顶部通过连杆3依次与炉体7外侧固定的提拉杆2、操作杆6连接,其中,所述提拉杆2位于操作杆6正上方并通过固定螺钉5固定在炉体7外侧;塞杆1底部通过塞头砖8、铸口砖9、座砖10与衬砖底部连接,且塞头砖8、铸口砖9和座砖10均设置于衬砖内,塞头砖8伸出衬砖上部,铸口砖9伸出衬砖底部,座砖10包裹在铸口砖9的外侧并与所述衬砖连接;所述炉体7内还设置有炉衬11,炉衬11包括衬砖、砂层、保温板,衬砖底部还设置有透气块12,透气块12进气口依次通过无缝不锈钢管13、快速接头、pu软气管14与氦气瓶15连接,其中,所述pu软气管的内径为0.7cm,氦气瓶15规格为13.1kg、15mpa;所述炉底保护触头16、触头保护器17、导线a 18组成炉底感应装置,所述炉底保护触头16镶嵌于炉体7底部的炉衬11内,所述触头保护器17与炉底保护触头16通过导线a 18相连,所述炉底保护触头16采用无磁钢材料制成,所述炉底保护触头16设置有4个;所述保护装置19由加热感应圈19-1、温度感应器19-2、导线b 19-3组成,所述温度感应器19-2与加热感应圈19-1通过导线b 19-3相连,所述加热感应圈19-1上设置有4个感应触点19-1-1,所述加热感应圈19-1设置在炉体7上部炉衬11内部水平方向,所述加热感应圈19-1设置有4个且相邻加热感应圈19-1隔400mm设置。

35.实施例5

36.一种生产高纯净高碳高铬锰18高锰钢材料的系统的使用方法,包括以下步骤:

37.s1、准备材料:按高锰钢材料的化学成分要求,称量好熔炼高锰钢水的各种原材料,包括废钢、生铁、锰铁、硅铁、铬铁、镍铁、钼铁、钒铁、钛铁、铜铁,备用;

38.s2、加料熔炼:将步骤s1称量好的各种原材料逐步投入生产高纯净高碳高铬锰18高锰钢材料的系统(为实施例1的系统)中熔炼,当高锰钢材料熔化形成熔池时,即高锰钢水覆过炉底29.1cm时,开始打开流量调节器吹注氦气,氦气经过透气块参与高锰钢水熔炼过程,随着熔炼继续,吹氦气的流量随着高锰钢水的增加而增加,具体控制过程如下:前9-12min,控制氦气流量为16.2-16.7l/min;第13-18min,控制氦气流量为17.1-17.3l/min;第

19-28min,控制氦气流量为17.8-18.1l/min;在第29min开始时,向高锰钢水表面覆盖造渣剂,添加量为0.59kg/吨总原材料;第29-50min,控制氦气流量为16.9-17.1l/min;直至炉料熔清,取样分析炉内成份;

39.s3、调整化学成分:根据取样分析结果,计算和加入调整材料至全部熔化;

40.s4、炉内镇静:中频炉内高锰钢水达到要求温度后停电镇静,继续吹氦气,使高锰钢水均温均质,杂质、气体充分上浮,与液面造渣剂结合;

41.s5、控温出钢:控制出钢温度为1552℃,当温度降至1459℃时,浇注铸型,制得铸型件;

42.s6、热处理:将步骤s5制得的铸型件以124℃/h的加热速度从常温加热到660℃,保温0.9h;接着将加热速度提升到208℃/h,直到水淬温度为1097℃,保温1.2h;保温结束后迅速将热处理铸件投入水槽中,冷却后制得高纯净高碳高铬锰18高锰钢材料,采用光谱分析,所述的高纯净高碳高铬锰18高锰钢材料,按质量百分含量计,包括以下成分:1.44%的c、18.15%的mn、4.26%的cr、0.78%的si、0.03%的p、0.02%的s、0.11%的ni、0.76%的mo、0.68%的v、0.53%的ti、0.71%的cu、o元素含量为5.6ppm、h元素含量为1.1ppm,余量为fe。

43.步骤s2中所述透气块,以重量份为单位,包括以下原料:锆莫来石颗粒33份、镁白云石颗粒22份、刚玉颗粒14份、纳米硅藻土8份、高锰酸钾4份、碳酸氢钠5份、电解锰渣15份、氢氧化镓12份、硝酸镁9份、结合剂13份、分散剂4份、聚丙烯纤维3份、水27份;

44.所述的锆莫来石颗粒的粒径为2.36-3.68mm;

45.所述的镁白云石颗粒的粒径为1.35-2.94mm;

46.所述的刚玉颗粒的粒径为1.02-1.35mm;

47.所述的结合剂为铝酸钙水泥;

48.所述的分散剂为六偏磷酸钠;

49.所述的聚丙烯纤维的纤度为17旦尼尔,含水量为4.8%;

50.所述透气块的制备工艺,包括以下步骤:

51.(1)将锆莫来石颗粒、镁白云石颗粒、刚玉颗粒、纳米硅藻土、高锰酸钾、碳酸氢钠、电解锰渣、氢氧化镓、硝酸镁、结合剂、分散剂、聚丙烯纤维、水添加到预混装置内,在转速为400r/min下搅拌17min,制得混合料;

52.(3)将步骤(2)制得的混合料移入模具中,在压力为129mpa下压制成型,制得透气块生坯;

53.(4)将步骤(3)制得的透气块生坯置于54℃下养护3.2h;

54.(5)待步骤(4)养护完成后脱模,制得透气块坯体;

55.(6)将步骤(5)制得的透气块坯体置于30℃下养护22h,制得养护后的透气块坯体;

56.(7)将步骤(6)制得的养护后的透气块坯体进行烧结,制得透气块。

57.步骤s2中所述造渣剂,以重量份为单位,包括以下原料:刚玉渣35份、硼砂7份、镁砂7份、云母粉15份、铝酸钙粉11份、萤石粉8份、膨润土14份、石英砂7份、水玻璃20份;

58.所述云母粉的粒度为800目;

59.所述铝酸钙粉的粒度为800目;

60.所述萤石粉的粒度为800目;

61.所述膨润土的粒度为700目;

62.所述石英砂的粒度为700目;

63.所述造渣剂的制备方法,包括以下步骤:

64.s1:将刚玉渣、硼砂、镁砂、云母粉、铝酸钙粉、萤石粉、膨润土、石英砂、水玻璃加入搅拌机中,在转速400r/min下搅拌1.2h,制得均匀浆料;

65.s2:将步骤s1制得的均匀浆料加入模具中,经真空吸滤成型后制成粒径为1cm的颗粒;

66.s3:将步骤s2制得的颗粒送入烘箱中,在88℃下干燥至含水量为1%,制得造渣剂。

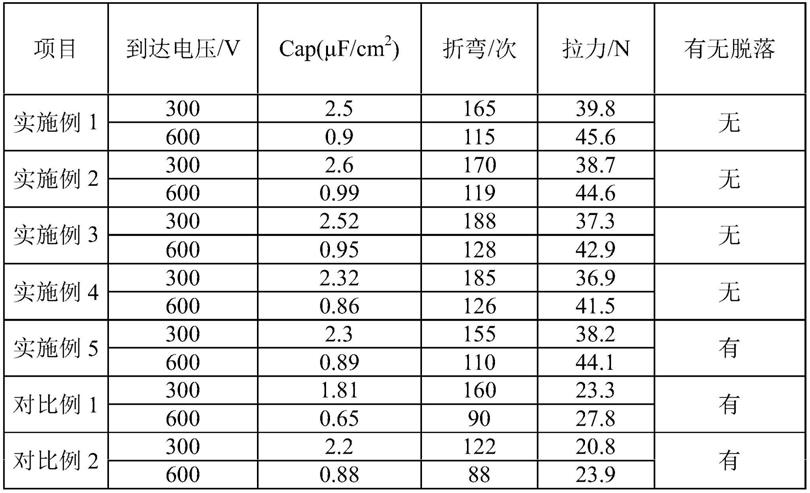

67.对实施例5制备的高碳高铬锰18高锰钢材料的硬度hb及氧、氢含量进行检测,每个指标重复测3次,求平均值,其中硬度hb采用国标gb-t231.1-2018的相关规定检测;氧、氢含量采用光谱分析检测,检测结果如下表所示:

68.试验组硬度hb氧含量/ppm氢含量/ppm实施例4242.55.61.1

69.由上表可知:本发明制得的高碳高铬锰18高锰钢材料的硬度达到242.5hb,氧含量为5.6ppm、氢含量为1.1ppm,说明采用本发明的方法制得的高碳高铬锰18高锰钢材料氧、氢含量极低,硬度极高,可满足应用于生产中大型反击式破碎机衬板、大型(直径1.5米以上)的反击式破碎机板锤等要求。

70.本领域技术人员将认识到,对以上描述做出众多变通是可能的,所以实施例仅是用来描述特定实施方式。

71.尽管已经描述和叙述了被看作本发明的示范实施例,本领域技术人员将会明白,可以对其作出各种改变和替换,而不会脱离本发明的精神。另外,可以做出许多修改以将特定情况适配到本发明的教义,而不会脱离在此描述的本发明中心概念。所以,本发明不受限于在此披露的特定实施例,但本发明可能还包括属于本发明范围的所有实施例及其等同物。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。