1.本技术涉及铸锻装置技术领域,具体而言,涉及一种真空铸锻一体成型装置。

背景技术:

2.现有的金属基陶瓷复合材料的制备方法通常是:将陶瓷预先制备成多孔陶瓷坯体,然后将多孔陶瓷坯体置入模具中,将金属熔融后通过铸造的方法填充入预制体内,得到金属基陶瓷复合材料。但该方法得到的金属基陶瓷复合材料的组织疏松,可能会存在气孔,复合材料的强度低,且金属与陶瓷界面结合差。

技术实现要素:

3.本技术的目的在于提供真空铸锻一体成型装置,以改善铸锻材料的强度。

4.第一方面,本技术实施例提供了一种真空铸锻一体成型装置,包括:铸造组件、进液组件、气路组件和锻造组件。铸造组件包括模具,模具的模腔被配置成用于放置多孔坯体,模具上具有通孔。进液组件包括第一腔室、进液管和用于装放熔融液的盛放容器,盛放容器设置于第一腔室内,进液管的一端用于插入盛放容器中的熔融液内,进液管的另一端连接于模具且与模腔连通;气路组件被配置成能够对模腔抽真空以及使第一腔室与模腔之间形成压差,以通过压差将盛放容器中的熔融液压入进液管并通入模腔内以使熔融液填充至多孔坯体内形成复合坯体。锻造组件包括冲头和驱动装置,驱动装置驱动连接冲头,冲头活动嵌设于通孔,且冲头用于作用于模具内的复合坯体以对复合坯体进行锻造。

5.通过气路组件,可以对模腔以及模腔内的多孔坯体抽真空,然后通过压差将熔融液(例如:金属熔液)填充至多孔坯体(例如:多孔陶瓷)内,可以使其填充效果较好。并且通过模具对其进行铸造以后,再使用冲头对复合坯体进行锻造,可以使金属的组织更加紧密,减小甚至消除金属基多孔陶瓷复合材料中的气孔,使复合材料的强度更高,使金属与多孔坯体之间的结合更好。

6.在一种可能的实现方式中,铸造组件包括第二腔室,模具设置于第二腔室内,第二腔室与模腔连通。气路组件与第二腔室和第一腔室均连通,气路组件被配置成能够对第一腔室抽真空以及使第一腔室与第二腔室之间形成压差;冲头穿过第二腔室的室壁并活动嵌设于通孔。

7.模腔和第二腔室连通,在对模腔进行抽真空时,模腔中的空气从模腔的周围间隙进入到第二腔室内,通过抽真空的方式抽出;在对模腔进行通气的时候,气体先进入到第二腔室内,然后从模腔的周围间隙进入到模腔内,可以使模腔中的气压较为均匀,以便能够使熔融液充满模腔内的多孔坯体中,使得到的复合材料更加致密。

8.在一种可能的实现方式中,模具包括动模架和动模芯,动模芯设置于动模架内,动模架和动模芯上均设置有通孔,冲头穿过动模架的通孔,且冲头用于作用于动模芯和动模芯内的复合坯体。

9.通过冲头作用于动模芯和动模芯内的复合坯体,以便对复合坯体进行锻造,以使

复合材料的强度更高,使金属与多孔坯体之间的结合更好。

10.在一种可能的实现方式中,冲头包括连接头、连接杆和作用头,连接杆的两端分别连接作用头和连接头,且连接头位于第二腔室外,驱动装置驱动连接连接头的远离作用头的一端,连接杆穿过第二腔室的室壁,以及动模架的通孔,作用头位于动模架内,且用于作用于动模芯和动模芯内的复合坯体。

11.可以通过第二腔体外部的驱动装置对动模架内的作用头进行驱动,以便对复合坯体进行锻造。

12.在一种可能的实现方式中,作用头的靠近复合坯体的一表面为作用面,作用面的周缘用于作用于动模芯,作用面的中部凸出面朝向动模芯内凸出周缘,且用于作用于复合坯体。

13.通过凸出面为复合坯体进行锻造,锻造效果更好。

14.在一种可能的实现方式中,模具还包括定模架和定模芯,定模架固定于第二腔室的底壁,定模芯设置于定模架内,进液管的远离盛放容器的一端穿过定模架并连接于定模芯,且与定模芯和动模芯之间的模腔连通。

15.以便更好地实现熔融液的进液。

16.在一种可能的实现方式中,定模芯的靠近动模芯的表面设置有流液槽,进液管的远离盛放容器的一端设置于流液槽。

17.进液管内的熔融液先进入流液槽,通过流液槽进行导流,然后再从多孔坯体的周围进入到多孔坯体的内部,可以使熔融液的进液更加快速均匀,并且容易使多孔坯体的内部充满熔融液,以便后续的铸造和锻造工艺的进行。

18.在一种可能的实现方式中,气路组件包括储气罐、第一管路、第二管路、第三管路和真空泵,第二腔室设置有第一进气口,第一腔室设置有第二进气口,第一管路的两端分别连接第一进气口和储气罐,第二管路的两端分别连接第二进气口和储气罐,第三管路分别连通第一进气口和第二进气口,且真空泵设置于第三管路,第一管路、第二管路和第三管路上均设置有阀门,以控制第一腔室的压力大于第二腔室的压力,以及对第二腔室抽真空。

19.可通过上述管路的控制,实现对第二腔室抽真空,从而对模具内的多孔坯体抽真空,以便后续进行压差进液。第二腔室和第一腔室的压差控制,从而实现熔融液的进液,气路组件的结构较为简单。

20.在一种可能的实现方式中,铸造组件还包括第一加热装置,第一加热装置设置于模具外,用于对模具和模具内的多孔坯体进行预热。进液组件还包括第二加热装置,第二加热装置设置于盛放容器外,用于对盛放容器内的熔融液进行加热。

附图说明

21.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

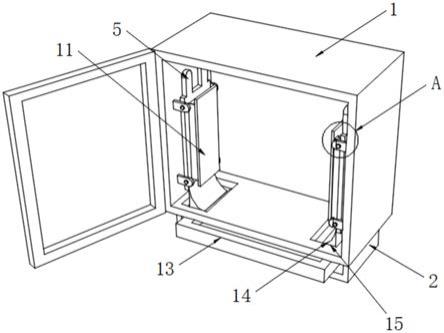

22.图1为本技术实施例提供的真空铸锻一体成型装置的第一结构示意图;

23.图2为本技术实施例提供的模具的剖视图;

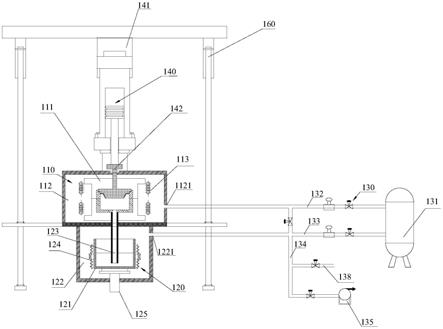

24.图3为本技术实施例提供的气路组件的管路示意图;

25.图4为本技术实施例提供的真空铸锻一体成型装置的第二结构示意图。

26.图标:110-铸造组件;120-进液组件;130-气路组件;140-锻造组件;141-驱动装置;142-冲头;143-连接头;144-连接杆;145-作用头;1451-作用面;160-架体;111-模具;112-第二腔室;113-第一加热装置;1111-动模架;1112-动模芯;1113-定模架;1114-定模芯;121-盛放容器;122-第一腔室;123-进液管;124-第二加热装置;125-升降装置;131-储气罐;132-第一管路;133-第二管路;134-第三管路;135-真空泵;1121-第一进气口;1221-第二进气口;136-第一三通管;137-第一四通管;138-支管;139-第二三通管;151-第一开关阀;152-第一调节阀;153-第二开关阀;154-第二调节阀;155-第三开关阀;156-第四开关阀;157-第五开关阀。

具体实施方式

27.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述。

28.图1为本实施例提供的真空铸锻一体成型装置的第一结构示意图。请参阅1,本实施例中,该真空铸锻一体成型装置包括:铸造组件110、进液组件120、气路组件130、锻造组件140和架体160。其中,锻造组件140设置于架体160。铸造组件110中放置有多孔坯体(例如:多孔陶瓷),通过控制气路组件130将进液组件120中的熔融液(例如:金属熔液)通入铸造组件110的多孔坯体中形成复合坯体,先通过铸造组件110进行铸造,然后通过锻造组件140进行锻造。通过该装置,可以实现进液、铸造和锻造,可以实现多个功能,并且能够使得到的复合材料的强度更高,使金属与多孔陶瓷之间的结合更好。

29.本技术中,锻造组件140包括驱动装置141(例如:锻压缸)和冲头142,驱动装置141驱动连接冲头142,驱动装置141的上端设置于架体160。铸造组件110包括模具111、第二腔室112和第一加热装置113(例如:感应加热装置),模具111设置于第二腔室112内,第二腔室112与模具111的模腔连通。气路组件130与第二腔室112连通,在对模腔进行抽真空时,模腔中的空气从模腔的周围间隙进入到第二腔室112内,通过抽真空的方式抽出;在对模腔进行通气的时候,气体先进入到第二腔室112内,然后从模腔的周围间隙进入到模腔内,可以使模腔中的气压较为均匀,以便能够使金属熔液充满模腔内的多孔坯体中进行进液。

30.多孔陶瓷放置在模具111的模腔中以后,感应加热装置设置于模具111外,用于对模具111和模具111内的多孔陶瓷进行预热,以便后续对多孔陶瓷以及其内部的金属进行铸造和锻造。模具111上具有通孔,冲头142穿过第二腔室112的室壁并活动嵌设于通孔,且冲头142用于作用于模具111内的复合坯体以对复合坯体进行锻造。

31.图2为本实施例提供的模具111的结构示意图。请参阅图1和图2,模具111包括动模架1111和动模芯1112,动模芯1112设置于动模架1111内,动模架1111和动模芯1112上均设置有通孔,冲头142穿过动模架1111的通孔,且冲头142用于作用于动模芯1112和动模芯1112内的复合坯体。通过冲头142作用于动模芯1112和动模芯1112内的复合坯体,以便对复合坯体进行锻造。

32.进一步地,冲头142包括连接头143、连接杆144和作用头145,连接杆144的两端分别连接作用头145和连接头143,且连接头143位于第二腔室112外,驱动装置141驱动连接连

接头143的远离作用头145的一端,连接杆144穿过第二腔室112的室壁,以及动模架1111的通孔,作用头145位于动模架1111内,且用于作用于动模芯1112和动模芯1112内的复合坯体。可以通过第二腔体外部的驱动装置141对动模架1111内的作用头145进行驱动,以便对复合坯体进行锻造。

33.作用头145的靠近复合坯体的一表面为作用面1451,作用面1451的周缘用于作用于动模芯1112,作用面1451的中部凸出面朝向定模芯1114的方向凸出周缘,且用于作用于复合坯体。通过凸出面为复合坯体进行锻造,锻造效果更好。

34.请继续参阅图1和图2,模具111还包括定模架1113和定模芯1114,定模架1113固定于第二腔室112的底壁,定模芯1114设置于定模架1113内。进液组件120包括盛放容器121(该盛放容器121为敞口容器,例如:坩埚)、第一腔室122、进液管123和第二加热装置124(例如:电阻丝加热装置),坩埚设置于第一腔室122内,坩埚内装放有金属熔液,电阻丝加热装置设置于坩埚外,用于对坩埚内的金属熔液进行加热或保温,避免金属熔液凝固。进液管123的两端分别位于第二腔室112和第一腔室122内,进液管123的一端用于插入坩埚装放的金属熔液内,进液管123的另一端连接于模具111且与模腔连通,进液管123的远离坩埚的一端穿过定模架1113并连接于定模芯1114,且与定模芯1114和动模芯1112之间的模腔连通。

35.气路组件130与第二腔室112和第一腔室122均连通,气路组件130能够对第一腔室122抽真空,且气路组件130能够控制第二腔室112内的压力小于第一腔室122的压力,第二腔室112和第一腔室122之间存在压差,第一腔室122的压力会将坩埚内的金属熔液压入进液管123中,通过进液管123以后进入到定模芯1114上的多孔陶瓷的孔洞中,以通过压差的方式实现金属熔液的进液。

36.可选地,电阻丝加热装置包括多个,多个电阻丝加热装置均设置在坩埚外,以便对坩埚内的金属熔液进行加热和保温。需要说明的是:第一加热装置113和第二加热装置124可以是同种类加热器件,也可以是不同种类的加热器件,本技术不做限定。

37.如果坩埚中的金属熔液通过进液管123以后,较多进入到多孔陶瓷中,那么,该进液管123的远离定模芯1114的端部可能会露出金属熔液,导致不能够持续进液的问题。所以,本技术中,在坩埚的下方设置有升降装置125,通过该升降装置125可以使坩埚上升或下降,以使进液管123的远离定模芯1114的端部保持没入金属熔液的状态。可选地,升降装置125可以是气缸或液压缸控制坩埚的升降。

38.可选地,定模芯1114的靠近动模芯1112的表面设置有流液槽(图未示出),进液管123的远离盛放容器121的一端设置于流液槽。定模芯1114的内部大概形成一个凹槽结构,该凹槽结构的壁(包括底壁和围合侧壁)的表面上均设置有流液槽,在进入金属熔液进入到定模芯1114和动模芯1112形成的模腔内的时候,相较于多孔陶瓷,流液槽对金属熔液的阻力较小,可以使金属熔液大部分先进入到流液槽内并充满流液槽,然后再从多孔陶瓷的周围孔洞进入到多孔陶瓷的内部,可以使金属熔液的进液更加快速均匀,并且容易使多孔陶瓷的内部充满金属熔液,以便后续的铸造和锻造工艺的进行。

39.请继续参阅图1,第二腔室112为上腔室,第一腔室122为下腔室,上腔室位于下腔室的正上方,上腔室的大小和下腔室的大小可以相同,也可以不同,本技术不做限定。上腔室的底壁和下腔室的顶壁可以共用一个隔板,进液管123穿过该隔板,通过压差的方式,将下腔室中的坩埚内的金属熔液压入上腔室中的模具111中的多孔陶瓷内。

40.本技术中,气路组件130与进液组件120的第一腔室122和铸造组件110的第二腔室112均连通,气路组件130能够调节第一腔室122的压力与第二腔室112内的压力,使第一腔室122内的压力大于第二腔室112内的压力,以通过压差将坩埚中的金属熔液压入至多孔陶瓷内进行填充,气路组件130能够对第二腔室112和第一腔室122保压,以使后续的铸造和锻造过程的效果更好,使组织更加紧密,金属与多孔陶瓷之间的结合更好。

41.图3为本技术实施例提供的气路组件130的管路示意图。请参阅图1和图3,可选地,气路组件130包括储气罐131、第一管路132、第二管路133、第三管路134和真空泵135,第二腔室112设置有第一进气口1121,第一腔室122设置有第二进气口1221,第一管路132的两端分别连接第一进气口1121和储气罐131,第二管路133的两端分别连接第二进气口1221和储气罐131,第三管路134分别连通第一进气口1121和第二进气口1221,且真空泵135设置于第三管路134,第一管路132、第二管路133和第三管路134上均设置有阀门,以控制第一腔室122的压力大于第二腔室112的压力,实现压差进液。

42.如图1和图3所示,第一管路132和第二管路133均为横向设置的管路,第三管路134为基本竖向设置的管路,第三管路134与第一管路132通过第一三通管136连通,第三管路134与第二管路133通过一个第一四通管137连通,第三管路134的远离腔室的端部设置有真空泵135,第三管路134上还通过第二三通管139连接有支管138,该支管138用于泄压。

43.本技术中,第一管路132上设置有第一开关阀151和第一调节阀152,第一开关阀151和第一调节阀152均设置于第一三通管136和储气罐131之间;第二管路133上设置有第二开关阀153和第二调节阀154,第二开关阀153和第二调节阀154均设置于第一四通管137和储气罐131之间;第三管路134上设置有第三开关阀155和第四开关阀156,第三开关阀155位于第一三通管136和第一四通管137之间,第四开关阀156位于第二三通管139和真空泵135之间,支管138上设置有第五开关阀157。

44.第二腔室112和第一腔室122内的压力调节状态主要有如下几种:

45.(1)、抽真空:打开第三开关阀155和第四开关阀156,关闭其它阀门,打开真空泵135,对第二腔室112和第一腔室122进行抽真空处理,使第二腔室112和第一腔室122内的气压均达到预设的真空度。

46.(2)、充型:打开第二开关阀153和第二调节阀154,关闭其它阀门,储气罐131中的气体通过第二管路133从第二进气口1221进入到第一腔室122内,第一腔室122中的压力增加使坩埚中的金属熔液通过升液管充型至多孔陶瓷中,此时第一腔室122和第二腔室112之间具有一定的压力差。

47.(3)、升压:打开第一开关阀151和第一调节阀152,第二开关阀153和第二调节阀154也打开,关闭其它阀门,储气罐131中的气体通过第一管路132从第一进气口1121进入到第二腔室112内,通过第一调节阀152调节第二腔室112的升压速率,并通过第二调节阀154调节第一腔室122的升压速率,以使第二腔室112和第一腔室122在升压的过程中压差恒定,达到预设的保压值。

48.(4)、卸压:将第一开关阀151、第一调节阀152、第二开关阀153、第二调节阀154以及第四开关阀156关闭,打开第三开关阀155和第五开关阀157进行卸压。

49.图4为本实施例提供的真空铸锻一体成型装置的第二结构示意图。请参阅图4,也可以不设置第二腔室112,气路组件130直接与模具111内的模腔连通。且动模架1111和定模

架1113合模以后,动模架1111和定模架1113之间设置有密封件,以便可以对模腔进行抽真空以及加压保压。气路组件130的结构也发生了一定的变化,请参阅图4,此处不再赘述。

50.介绍完真空铸锻一体成型装置,下面对其使用方法进行具体介绍,其使用方法包括:将多孔坯体置于模具111的模腔内。控制气路组件130,对模腔以及模腔内的多孔坯体抽真空,然后控制气路组件130,使第一腔室122内的压力大于模腔内的压力,通过压差将坩埚中的金属熔液压入进液管123并通入模腔内以使金属熔液填充至多孔陶瓷内形成复合坯体。控制模具111对多孔陶瓷以及多孔陶瓷内的金属进行铸造,可选地,通过气路组件130,使第二腔室112内保持一定的压力,同时使用模具111对多孔陶瓷以及多孔陶瓷内的金属进行铸造。控制驱动装置141驱动冲头142朝向复合坯体的方向运动,并对复合坯体进行锻造。可选地,通过气路组件130,使第二腔室112内保持一定的压力,同时使用冲头142对多孔陶瓷以及多孔陶瓷内的金属进行锻造。

51.可选地,该使用方法包括如下步骤:

52.(1)、将模具111打开,将多孔陶瓷固定在定模芯1114内,然后将动模架1111和动模芯1112合模。

53.(2)、抽真空:打开第三开关阀155和第四开关阀156,关闭其它阀门,打开真空泵135,对第二腔室112和第一腔室122进行抽真空处理,使第二腔室112和第一腔室122内的气压均达到预设的真空度,然后关闭第三开关阀155、第四开关阀156和真空泵135。

54.(3)、充型:打开第二开关阀153和第二调节阀154,关闭其它阀门,储气罐131中的气体通过第二管路133从第二进气口1221进入到第一腔室122内,第一腔室122中的压力增加,可以对坩埚中的金属熔液施加压力,使坩埚中的金属熔液通过升液管充型至动模芯1112和定模芯1114之间的多孔陶瓷中形成复合坯体。此时第一腔室122和第二腔室112之间具有一定的压力差(第一腔室122的压力大于第二腔室112的压力),通过压差的方式实现金属熔液进液。

55.(4)、升压:打开第一开关阀151和第一调节阀152,第二开关阀153和第二调节阀154也打开,关闭其它阀门,储气罐131中的气体通过第一管路132从第一进气口1121进入到第二腔室112内,通过第一调节阀152调节第二腔室112的升压速率,并通过第二调节阀154调节第一腔室122的升压速率,以使第二腔室112和第一腔室122在升压的过程中压差恒定,达到预设的保压值。该保压值条件下,可以通过模具111对多孔陶瓷和多孔陶瓷内的金属进行铸造,铸造的过程中第二腔室112内保持一定的压力,可以使铸造效果更好。

56.(5)、锻造:保持第二腔室112内的压力不变,通过锻压缸控制冲头142下压,并作用在动模芯1112上以及动模芯1112内的复合坯体上,并保持一段时间,以对多孔陶瓷和多孔陶瓷内的金属进行锻造(锻造时多孔陶瓷内的金属处于半固态状态)。

57.(6)、卸压:将第一开关阀151、第一调节阀152、第二开关阀153、第二调节阀154以及第四开关阀156关闭,打开第三开关阀155和第五开关阀157进行卸压。此时,多孔陶瓷和多孔陶瓷内的金属铸造和锻造完成,其组织更加紧密,金属与多孔陶瓷之间的结合更好。

58.本技术实施例提供的真空铸锻一体成型装置及其使用方法的有益效果包括:

59.(1)、能够通过该装置通过真空压差的方式将金属熔液通入多孔陶瓷内,并且能够对多孔陶瓷以及多孔陶瓷内的金属进行铸造和锻造,可以使金属的组织更加紧密,减小甚至消除金属基多孔陶瓷复合材料中的气孔,使复合材料的强度更高,使金属与多孔陶瓷之

间的结合更好。

60.(2)、在铸造和锻造的过程中,第二腔室112内均可以保持一定的压力,可以使铸造和锻造的效果更好,从而进一步提高组织的紧密性,并且进一步提高复合材料的强度以及两种材料之间的结合力。

61.以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。