1.本实用新型属于热校形技术领域,具体涉及一种低高度壳体校形模胎及热校形装置。

背景技术:

2.钛合金壳体零件广泛应用于航空航天领域,是各类飞行器重要组成部分,但钛合金圆筒薄壁焊接结构的变形问题一直是制约壳体生产制造的难点,为了应对焊接过程变形,有效控制制造精度,通常在壳体焊接后采取热校形。

3.目前已有较高壳体的热校形装置,但对于低高度的壳体,使用较高壳体热校形装置校形时,容易出现壳体扭曲现象,尤其在冷却过程中,壳体断面收缩速度不同,无法保证壳体直线度。

4.高质量且高效的实现低高度壳体热校形是本领域技术人员一直渴望解决的问题。

技术实现要素:

5.鉴于以上分析,本实用新型提出一种低高度壳体校形模胎及热校形装置,解决低高度壳体热校形效率低、工艺复杂的问题。

6.本实用新型的目的主要是通过以下技术方案实现的:

7.本实用新型提供了一种低高度壳体校形模胎,其特征在于,包括底座以及支撑于底座的胎体1;

8.所述胎体1为两端开口的筒状结构,所述胎体1的内壁设置有两个以上的限位件2,均匀分布于胎体1的周向内壁;

9.所述限位件2包括连接段及高于所述胎体1上端面的限位段,所述限位件2通过连接段固定于胎体1内壁面。

10.进一步地,所述限位段距胎体1轴心线的距离小于胎体的内半径。

11.进一步地,所述底座为环状圆板,所述底座的外径大于壳体的外径。

12.进一步地,所述底座和所述胎体1连接的上表面和所述胎体1的外表面垂直度为≤3。

13.进一步地,所述胎体1的外表面粗糙度ra不超过3.2。

14.进一步地,所述胎体1内壁上沿周向对称设置有一对吊环,吊环露出胎体1的圆弧部分距胎体1轴心线的距离小于胎体1的内半径。

15.进一步地,所述吊环露出胎体1的圆弧部分和胎体(1)的母线夹角为30

°

。

16.进一步地,所述胎体的高度等于低高度壳体的高度,所述低高度壳体的高度为200mm以下。

17.本实用新型还提供了一种低高度壳体热校形装置,包括上述低高度壳体校形模胎,所述低高度壳体校形模胎的数量为一个或多个,上部所述低高度壳体校形模胎通过下部所述低高度壳体校形模胎的限位件叠放固定于下部所述低高度壳体校形模胎上方。

18.进一步地,所述低高度壳体校形模胎的数量为3个

19.与现有技术相比,本实用新型至少能实现以下技术效果之一:

20.(1)本实用新型提供的低高度壳体校形模胎,使用一个模胎对单个壳体校形,解决了一个较高壳体模胎进行多个低高度壳体的校形时,上层壳体热校形过程中下沿一端掉入下层壳体上沿内侧中,从而导致扭曲变形,垂直度不能满足要求的问题;

21.(2)本实用新型提供的装置可实现采用多个模胎叠放的方式同时对多个低高度壳体进行热校形,解决了壳体热校形效率低的问题,提高了生产效率,从而降低生产成本。

22.(3)通过本实用新型的装置和工艺,使得钛合金薄壁圆筒壳体的精度得到了提高,满足了其在航空航天等高端装备制造领域的精度指标要求。

23.本实用新型的其他特征和优点将在随后的说明书中阐述,并且,部分可从说明书中变得显而易见,或者通过实施本实用新型而了解。本实用新型的目的和其他优点可通过在所写的说明书以及附图中所特别指出的结构来实现和获得。

附图说明

24.附图仅用于示出具体实施例的目的,而并不认为是对本实用新型的限制,在整个附图中,相同的附图标记表示相同的部件。

25.图1为钛合金薄壁圆筒壳体结构的主视图;

26.图2为钛合金薄壁圆筒壳体结构的俯视图;

27.图3为图2中a部位的放大图;

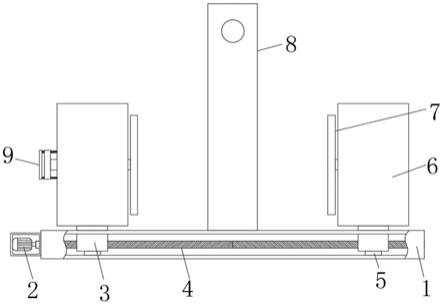

28.图4为两个叠放模胎的结构示意图;

29.图5为两个叠放模胎的俯视图;

30.图6为图5中a-a截面示意图。

31.图中,1-胎体,2-限位件,3-吊环。

具体实施方式

32.以下结合具体实施例对一种一种低高度壳体校形模胎及方法作进一步的详细描述,这些实施例只用于比较和解释的目的,本实用新型不限定于这些实施例中。

33.钛合金壳体零件广泛应用于航空航天领域,是各类导弹重要组成部分,但钛合金圆筒薄壁焊接结构的变形问题一直是制约壳体生产制造的难点,为了应对焊接过程变形,有效控制制造精度,通常在壳体焊接后采取热校形。

34.目前较高壳体的校形技术已经成熟,但随着生产的进行出现一些低高度的壳体。现使用较高壳体模胎进行低高度壳体的校形。实际生产中发现,采用一个较高壳体模胎进行多个低高度壳体的校形时,在校形过程中出现低高度壳体扭曲现象,尤其在冷却过程中,壳体断面收缩速度不同,导致扭曲变形,无法保证壳体直线度;采用一个较高壳体模胎进行一个低高度壳体的校形时,生产效率低,生产成本增加。目前没有专用低高度壳体热校形处理办法,导致低高度壳体热校形效率低。

35.针对上述情况,本实用新型提供的一种低高度壳体校形模胎,包括底座以及支撑于底座的胎体1;

36.胎体1为两端开口的筒状结构,胎体1的内壁设置有两个以上的限位件2,沿周向均

匀分布于胎体1的内壁;

37.限位件2包括连接段及高于所述胎体1上端面的限位段,限位件2 通过连接段固定于胎体1内壁面,所述限位段距轴心线的距离小于胎体1 的内半径。

38.需要说明的是,钛合金薄壁圆筒壳体的热校形在600℃以上进行,这个温度下钛合金会发生高温蠕变现象,钛合金薄壁圆筒壳体的自重也会对高温蠕变产生重要的影响,所以选择如何放置钛合金薄壁圆筒壳体避免因为自重影响最终的校形是一个必须考虑的问题。一般在钛合金薄壁圆筒壳体的重力线和轴心线重合时,壳体承受的自重会均匀分布,且此种状态壳体的向上支撑力最强,因此在真空炉内热校形时,模胎底座放置在水平的真空炉底面上,钛合金薄壁圆筒壳体套装在竖直向上的胎体上。

39.因此,胎体1的尺寸与壳体尺寸相匹配,使用时壳体套设于胎体的外表面,并支撑于底座的上表面。底座为胎体1一端的外接平板,用于支撑钛合金薄壁圆筒壳体。底座和胎体1为一体结构,以保证底座和胎体1能够同步实现热胀冷缩,从而起到支撑作用。

40.具体的,底座为环状圆板,底座的外径大于热校形后钛合金薄壁圆筒壳体的外径,底座的内径即为胎体1的内径。胎体1的外径小于热校形前钛合金薄壁圆筒壳体的内径。

41.具体的,底座和胎体1连接的上表面和胎体1的外表面垂直度≤3。具体的,底座和所述胎体1连接的上表面和胎体1的外表面粗糙度ra不超过3.2。

42.需要说明的是,由于壳体在热胀过程中与模胎表面存在摩擦作用,粗糙度过大,导致壳体内表面校形后出现划痕现象,粗糙度在3.2以下可解决此类问题。需要说明的是,为了充分利用真空炉的内部空间提高生产效率,需要将几个胎体竖直叠放,所以在低高度壳体校形模胎的胎体上设置有限位件2,限位件2用于固定上方模胎并限制叠放在上面的模胎水平移位。

43.具体的,限位件2的下端,即连接段焊接在胎体内侧,限位件2的上端,即限位段露出胎体上沿,限位段距轴心线的距离小于胎体1的内半径。

44.需要说明的是,限位件2沿胎体1周向均匀分布,可对称设置1对或几对,或者按照胎体1内接正多边形顶点设置多个,为了不影响胎体外侧套装钛合金薄壁圆筒壳体,露出胎体上沿的限位段部分距胎体轴心线的距离小于胎体1的内半径。

45.具体的,限位段外沿和胎体1的内壁间距在0.5-1mm范围内。

46.需要说明的是,为了便于上面的胎体叠放到下面的胎体上,限位段和外沿和胎体1内壁的间距不能太小,但是为了防止上面模胎水平移位的距离符合实际生产的需要,这个间距又不能太大,所以综合考虑将该间距限定为0.5-1mm。

47.本实用新型的低高度壳体为ta15钛合金圆筒薄壁壳体时,所述模胎材料为1cr18ni9ti,低高度壳体的高度为200mm以下。示例性地,低高度壳体的高度为150mm,直径为598.2mm~598.8mm,壳体厚度为2mm,相应地,胎体的直径为593

±

0.1mm,底座的直径为610

±

0.1mm,限位件的限位段高度为5mm。

48.需要说明的是,由于胎体用于在热校形时,对钛合金薄壁圆筒壳体进行“内撑”,所以所用的模胎材料选用比钛合金热膨胀系数大的材料,而1cr18ni9ti符合这样的要求。

49.表1 1cr18ni9ti膨胀系数α

×

10-6

℃-1

50.20~10020~20020~30020~40020~60020~70020~90016.617.017.217.517.918.619.3

51.表2 ta15膨胀系数α

×

10-6

℃-1

52.20~25020~40020~60020~70020~8008.89.811.412.012.2

53.按照上述的尺寸,热校形前,胎体的外径小于低高度壳体的内径,使得壳体很顺利地套装到胎体的外面;在热校形的温度范围内,胎体热膨胀后的尺寸能达到600mm以上,同时由于1cr18ni9ti比钛合金热膨胀系数大,所以能够实现壳体热校形后达到600.2

±

0.2mm的校形尺寸要求。

54.模胎底座的直径为610

±

0.1mm,大于壳体热校形后的直径,能够起到很好的支撑作用。

55.本实用新型还提供了一种低高度壳体热校形装置,包括上述低高度壳体校形模胎,所述低高度壳体校形模胎的数量为一个或多个,上部所述低高度壳体校形模胎通过下部所述低高度壳体校形模胎的限位件固定。

56.通过上述结构设置,本实用新型可以实现将几个套装了钛合金薄壁圆筒壳体的模胎叠放。在模胎叠放放置时,为了保持模胎的垂直度,以及生产中吊装的安全,一则在设计时保证底座和胎体1的垂直关系,二则最下部的模胎底座需要水平放置。

57.低高度壳体热校形装置还包括真空炉及吊装装置,所述真空炉内设置有支架,放置时,需将模胎放在支架中心位置,水平放置,防止倾斜。

58.具体的,为了方便吊装,模胎还包括吊环3,用于模胎搬用。

59.需要说明的是,吊环3为半圆环型,两端焊接在胎体上,一对吊环3 沿胎体1轴心线对称分布,同样为了不影响胎体外侧套装钛合金薄壁圆筒壳体,露出部分朝向胎体内侧倾斜,即露出部分距轴心线的距离小于胎体1的内半径。

60.具体的,吊环3露出胎体1的圆弧部分和胎体1的母线夹角为30

°

。

61.采用上述热校形胎膜进行低高度壳体联合热校形时,首先设计并制作模胎;再将低高度壳体和模胎装配在一起,利用吊环放入真空炉;当进行多个低高度壳体校形时,可将下一低高度壳体和模胎装配后叠放于步骤2的低高度壳体和模胎上方;重复叠放过程,通过下方模胎的限位件将上方模胎固定于下方模胎上方,实现在真空炉中将多个装配好壳体的模胎依次叠放;然后将真空炉由室温升温到(680

±

10)℃,升温速率为8℃/min~10℃/min,保温3h。然后随炉冷却,然后取出钛合金薄壁圆筒壳体。

62.需要说明的是,根据钛合金薄壁圆筒壳体校形前所存在垂直度不好,生产效率低问题以及所需的最终尺寸,设计、制作模胎,将壳体表面使用酒精擦洗干净套入胎体1上,双手按住壳体上沿用力向下压,直到壳体下沿完全落在底座上,通过吊车和吊环3将安装好的模胎和壳体放在真空炉的物料支架上。

63.热校形装置还包括模胎叠放辅助件,胎叠放辅助件包括基座和中心杆,基座为圆盘状,最大半径小于吊环间距离和限位块间距离,基座能够在模胎内沿轴向自由移动且能够稳定放置,中心杆一端与基座中心连接,中心杆包括至少一个可伸缩部,当可伸缩部为多个时,可伸缩部依次套接,中心杆上设置有可展开部,展开部一端与中心杆一端可转动连接,展开部另一端为自由端,展开半径与模胎的内径匹配,展开部对叠放的模胎的放置起导向作用。

64.当第一个模胎和壳体放在真空炉的物料支架上后,将上述辅助件放入模胎内,对

后续模胎的叠放提供导向作用,最后一个模胎叠放完成后,取出辅助件。

65.利用上述低高度壳体校形模胎进行低高度壳体热校形,解决了多层模胎同时热校形,提高了生产效率,从而降低生产成本,同时使得钛合金薄壁圆筒壳体的精度得到了提高,满足了其在航空航天等高端装备制造领域的精度指标要求。

66.实施例1

67.图1-3所示一种ta15钛合金薄壁圆筒壳体的结构图,壳体外径 598.5mm,高为150mm,壳体壁厚为2mm,壳体数量为3件。要求热校形后壳体外径在600mm~600.4mm,壳体垂直度在3以内。

68.根据上述ta15钛合金薄壁圆筒壳体的尺寸,用1cr18ni9ti钢设计并制作模胎ι、模胎ⅱ、模胎ⅲ;

69.底座外径为610mm,内径为534.2mm,高为10mm,上表面光滑,粗糙度不超过ra3.2。

70.胎体1为圆柱,外径为593mm,内径为534.2mm,高为200mm,内径轴线与底座轴线重合,外表面粗糙度不超过ra3.2。胎体1外表面与底座上表面垂直度为2.9。

71.限位件2为长方体,长40mm

×

宽25mm

×

高10mm,外表面呈圆弧形,沿宽度方向平均分为两部分,下端部分外径为534.2mm,上端部分外径为532.2mm,下端焊接在胎体内侧,上端露出胎体上沿5mm,用于固定上部校形模胎,每个模胎分配两个限位件,沿胎体轴心线对称分布。

72.吊环3为圆环形,采用φ10mm的钢棒,部分加工成半圆,两端较直,直端部分焊接在胎体1上,圆弧部分露出胎体1上沿稍向内侧倾斜30

°

,每个模胎分配2个吊环,沿中心轴对称分布。

73.将钛合金薄壁圆筒壳体和模胎ι装配在一起,利用吊环放入真空炉;将壳体擦洗干净套入胎体1上,用力向下压,直到壳体下沿完全落在底座上,通过吊车和吊环3将安装好的模胎和壳体放在真空炉的物料支架上。完成下一个壳体和模胎ⅱ的安装工作,利用吊车吊起安装好的模胎ⅱ放在上述模胎ι上,利用限位件2卡住此模胎;重复叠放,完成下一个壳体和模胎ⅲ的安装工作,利用吊车吊起安装好的模胎ⅲ放在上述模胎ⅱ上,利用限位件2卡住此模胎;真空炉由室温升温到680℃,升温速度为9℃/min,保温3h。

74.随炉冷却到室温,取出钛合金薄壁圆筒壳体,壳体热校形后,壳体外径分别为600.2、600.2mm、600.1,壳体垂直度分别为2.90、2.87、2.92。

75.采用上述热校形模胎进行低高度壳体热校形时,校形效率由原来的2 件/天增加至8件/天,而壳体垂直度方面,以3为界限,合格率由原来的 40%增加至100%。

76.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。