1.本实用新型涉及一种筒体收口模具,主要用于筒体的单侧收口。

背景技术:

2.在主体为筒体结构的容器类产品中,筒体部分通常都不是独立结构,而是通过一定的结构过渡(如封头),完成其整体的封闭,大多数情况下,都是在通体的端部焊接一个封头,只是筒体端部焊接点正好位于其结构的最大应力处,避开这个位置实施焊接即可让压力容器的安全性得到较大的提高,强度也会得到有效的提高,而且可以改善其结构特征,中小筒体收口就是基于以上需求而提出来的,如千斤顶外套的收口就很好的解决了强度及结构方面的需求问题。

3.但现有的收口模具需要将上模上升至一定高度才可以将待成型的筒体套入下模上,然后在下压上模进行成型,造成上模的形成空间过大,无形中增加成产时间,提高生产成本。

技术实现要素:

4.本实用新型的目的在于解决上述现有技术的不足,从而提供一种筒体收口模具,结构简洁、效率高、且使用方便的。

5.本实用新型的技术方案是:一种筒体收口模具,包括冲柄、上模、下模及限位块;

6.沿上模的轴心开设贯通的内孔及成型腔,成型腔位于内孔下部,成型腔由依次相互平滑连接的成型圆弧面、圆柱面、尺寸逐步增大的锥面及弧面组成,成型圆弧面尺寸与待收口筒体的外圆弧一致,圆柱面与待收口筒体间隙配合,弧面外翻、与锥面一起形成导向通道;上模固定在冲柄下端,在冲柄的中心孔及内孔内装有退料装置;

7.下模的主圆柱体用于定位支撑待收口筒体,主圆柱体上端面与外侧面连接处采用圆弧面过渡连接,圆弧面与待收口筒体的外圆弧一致,主圆柱体外侧面沿轴向至少设有一个让位削边;主圆柱体下端连接有直径依次增大的二级限位圆柱体、一级限位圆柱体,二级限位圆柱体外径大于待收口筒体外径;

8.限位块固定底板上,用于限位下模,限位块限位中心与冲柄的中轴线平齐;限位块为一端开有开口导向槽的半环形结构,限位块中部设同心的半圆弧一、半圆弧二,半圆弧一与二级限位圆柱体配合限位,半圆弧二与一级限位圆柱体配合限位,开口导向槽的两侧边相互平行,且与半圆弧一相切。

9.退料装置包括退料杆、弹簧,弹簧套装在退料杆的小径部上,退料杆的大径部外径与内孔间隙配合,大径部的高度小于内孔深度;小径部套上弹簧后,依次穿过内孔、及冲柄的中心孔顶端通过螺母固定,固定后大径部的下端退料面与内孔的孔底相平齐。

10.冲柄中部的中心孔为台阶通孔,台阶通孔由小孔、大孔及止口孔组成,小孔与小径部间隙配合,大孔孔径与弹簧外径匹配,止口孔与上模上端部配合。

11.上模的上端部设有与止口孔配合装配的止口凸台。

12.冲柄外部为阶梯圆柱台,上端的小圆柱台用于与冲床连接,下端的大圆柱台外周上沿轴向开设多个过钉孔一,上模的上端开设与多个过钉孔一一一对应的螺纹安装孔。

13.锥面的锥度为1~3

°

。

14.主圆柱体外径小于待收口筒体内径,高度低于收口筒体高度,主圆柱体的中部加工成直径小于主圆柱体外径的小圆柱面。

15.让位削边为三个,且均布在主圆柱体的外周上。

16.开口导向槽的两侧边与限位块的外环通过圆弧过渡连接。

17.限位块上设多个过钉孔二,底板上设有与过钉孔二一一对应的螺纹孔。

18.与现有技术相比本实用新型通过将下模从限位块内抽离,然后在上模侧边套装待收口筒体后,再推入限位块,加工时只用保障上模下端不与下模及加工后的产品干涉,即可通过横向抽出下模及筒体进行下料,降低上模的形成,提高生产效率;上模成型腔的弧面外翻、与锥面一起形成导向通道可以快速实现筒体装入、下模找正,通过成型圆弧面收口变形,改变了筒体的结构,增加了筒体的强度,收口成型一次完成,收口后其部位外观光滑无褶皱,筒体无变形;采用的是二级定位,并通过上、下模的导向结构自动修复误差,提高定位精度。

附图说明

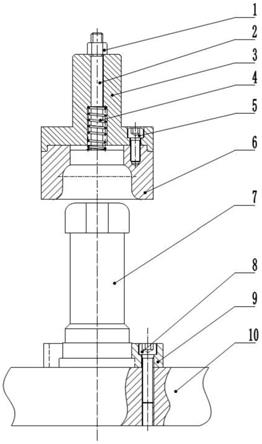

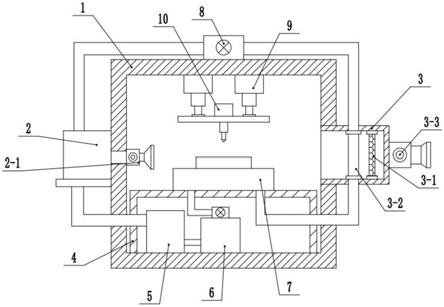

19.图1是本实用新型装置的结构示意图;

20.图2是退料杆示意图;

21.图3为冲柄示意图;

22.图4是上模结构示意图;

23.图5是下模示意图;

24.图6是下模上端柱体的剖面图;

25.图7是限位块主视图;

26.图8是限位块主视图沿垂直对称中心右向剖视图;

27.图中:1、螺母,2、退料杆,3、冲柄,4、弹簧,5、螺钉,6、上模,7、下模,8、螺钉,9、限位块,10、底板,11、外螺纹,12、小径部,13、大径部上端面;14、大径部;15、小孔;16、大孔;17、过钉孔一;18、止口孔;19、内孔;20、止口凸台;21、螺纹安装孔;22、成型圆弧面;23、圆柱面;24、锥面;25、弧面;26、圆弧面;27、让位削边;28、主圆柱体;29、小圆柱面;30、二级限位圆柱体上端面;31、二级限位圆柱体;32、一级限位圆柱体;33、开口导向槽;34、半圆弧一;35、半圆弧二;36、过钉孔二。

具体实施方式

28.图1中,本实用新型包括退料装置、冲柄3、上模6、下模7、限位块9,限位块9固定在冲床的底板10上,用于限位下模7,上模6连接在位于下模7正上方的冲柄3下端,退料装置装在冲柄3及上模6中心。

29.图2中,上模6是一轴类中空结构,轴心开设贯通的内孔19及成型腔,成型腔位于内孔19下部,成型腔由依次相互平滑连接的成型圆弧面22、圆柱面23、尺寸逐步增大的锥面24及弧面25组成,成型圆弧面22尺寸与待收口筒体的外圆弧一致,圆柱面23与待收口筒体小

间隙配合,弧面25外翻、与锥面24一起形成导向通道;上模6固定在冲柄3下端。锥面24的锥度为1~3

°

。

30.图3中,冲柄3是一轴类结构,外部为阶梯圆柱台,上端的小圆柱台用于与冲床联接,下端的大圆柱台外周上沿轴向开设一组三个均匀分布的带有沉孔的过钉孔一17,上模6的上端开设与多个过钉孔一17一一对应的螺纹安装孔21,并通过螺钉5实现冲柄与上模的联结冲柄起连接设备滑块及上模的作用,用普通中碳钢制作即可,而对于上模,考虑到硬度、磨损及热处理需求,通常采用的是工具钢、高级工具钢,或者合金工具钢,上模6和冲柄3采用分体式结构,节约材料成本,相对一体式结构,分体式可以节约材料成本,上模受冲击、摩擦,磨损较快,到一定的使用频次后就必须更换,而冲柄部分仅仅起连接作用,基本不会受损,也不需要去更换;同时热处理跟容易、可靠,冲柄仅作调制处理就行,分体式上模热处理效果会更好,更容易保障;其三是分体式加工会更容易;冲柄3中心有台阶通孔,下端部的止口孔18最大,用于与上模6上端部的止口凸台20配合对接,中部的大孔16为内置弹簧4的装填孔,上部的小孔15则为退料杆2长轴穿过孔。

31.图4中,退料装置装在在冲柄3的中心孔及内孔19内,退料装置包括退料杆2、弹簧4,筒体收口后因弹性变形,可能会卡在上模腔下不来,退料杆与弹簧组合使用的作用是确保收口后筒体与上模有效分离,退料杆2也是一轴类结构,弹簧4套装在退料杆2的小径部12上,退料杆2的大径部14外径与内孔19间隙配合,大径部14的高度小于内孔19深度;小径部12顶端设有外螺纹11,小径部12套上弹簧4后,依次穿过内孔19、及冲柄3的中心孔顶端通过螺母1固定,固定后大径部14的下端退料面与内孔19的孔底相平齐,弹簧4底部与大径部上端面13相抵,上端部与大孔16孔底相抵。

32.图5中,下模7是一轴类结构,下模7的主圆柱体28用于定位支撑待收口筒体,主圆柱体28上端面与外侧面连接处采用圆弧面26过渡连接,圆弧面26与待收口筒体的外圆弧一致,主圆柱体28外侧面沿轴向至少设有一个让位削边27;主圆柱体28下端连接有直径依次增大的二级限位圆柱体31、一级限位圆柱体32,二级限位圆柱体31外径大于待收口筒体外径;千斤顶加注油品的入口,在外套收口前,油塞安装处的内凹结构已经被冲压成型,要完成筒体收口,除了通过减小下模轴径来容纳筒体内凹的油塞安装结构外,还必须对下模上部的主圆柱体28加工让位削边27,同时让位削边27利于存在定向椭圆度外套筒体的快速进出,同时减少上、下模硬接触的面积,起到保护模具的作用,让位削边27三处,且均匀环布在主圆柱体28外;主圆柱体28外径小于待收口筒体内径,高度低于收口筒体高度,主圆柱体28的中部加工成直径小于主圆柱体28外径的小圆柱面29。

33.图6、图7、图8中,限位块9只限位下模,若下模人工作业放置不到位,出现小的偏差现象,上模6在下降过程中会通过入口处的弧面25外翻、与锥面24一起形成导向通道导向,包容并修正待收口筒体及下模7,确保筒体收口时上、下模对正,不存在向左侧脱出风险,限位块9是一中空半环结构,其左侧呈开口导向槽,中部设同心的半圆弧一34、半圆弧二35,半圆弧一34与二级限位圆柱体31配合限位,半圆弧二35与一级限位圆柱体32配合限位,开口导向槽33的两侧边相互平行、且与半圆弧一34相切,二级定位,其作用是快速定位,半圆弧一34属一级定位,即粗定位,对应与一级限位圆柱体32,一级定位后下模继续往右滑动下端的一级限位圆柱体32通过其圆弧部分迅速滑入半圆弧二35,实现一、二级定位的无缝对接;开口导向槽33的上下两边分别与半圆弧一34在直径处相切,左侧部分自然加工形成,并钝

化了尖角,下模进入限位块要更便捷、流畅;开口导向槽33两侧边与限位块9的外环通过圆弧过渡连接。限位块9上设三个过钉孔二36,在以半环中心为圆心的同一半径的圆弧上分布,并通过螺钉8与底板10连接。

34.将上模6通过螺钉与冲柄3连接,然后将退料装置装入上模6及冲柄3中心后通过螺母1固定,完成上模总成装配,再将冲柄3的上端与冲床滑块对接;限位总成包括限位块9和底板10,将限位总成放入冲床工作台上后,把下模7放置在限位总成的底板10上,并从开口导向槽滑入限位块9,经过半圆弧一34粗定位,再进入半圆弧二35精准定位,把待收口的外套筒体(已完成油塞槽压型,油塞槽压窝朝上)套入下模7,筒体底端借重力落入二级限位圆柱体上端面30,轻轻移动下模7(含待收口筒体)及限位总成中心至上模总成的正下方,人工操作缓缓下降冲床,筒体经过弧面25、锥面24的导向,进入圆柱面23,此时停止操纵冲床下行,人工推移限位总成,并确保限位块9精准定位半圆弧二35与二级限位圆柱体31最小间隙配合,该步骤的目的是上模对限位块找正,确保作业过程中上、下模合模精准,之后保持当前位置并把限位总成的底板10固定在冲床工作台上,人工操纵冲床上升,将上模上升至适当的作业高度,即完成整个收口模的装机。作业时从限位块9滑出下模7,套入待收口筒体,再将下模7及筒体滑入至限位块9内,然后上模6迅速下降,在完成通体的收口后,上模6与下模7分离并迅速上升。

35.通过设计不同尺寸的上模、下模7及限位块9适应不同尺寸的筒体收口,比如针对壁厚2.5mm~5mm、长度180mm~250mm及直径∮70~∮220mm的千斤顶外套收口,以增加其强度、改善其工艺性及构造结构,在实际生产中得到了很好的应用,适合千斤顶外套收口成形中的批量生产作业。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。