1.本公开涉及一种用于借助激光束在工件上、尤其在金属工件上执行加工工序的激光加工系统和一种用于监控工件上、尤其金属工件上的借助激光束的加工工序的方法。本公开尤其涉及一种具有传感器单元的激光加工系统和一种方法,该传感器单元设置用于检测工件的区域的高光谱图像,在该方法中检测工件的区域的高光谱图像。

背景技术:

2.在用于借助激光束加工工件的激光加工系统中,由激光源或者激光导体纤维的端部射出的激光束借助光束引导和聚焦光学器件被聚焦或者会聚到待加工的工件上。所述加工能够例如包括激光切割、激光钎焊或者激光熔焊。激光加工系统能够包括激光加工装置、例如激光加工头(如激光切割头或者激光熔焊头)。尤其是在工件的激光熔焊或者钎焊时重要的是:监控熔焊或者说钎焊工序,以便能够判断和确保加工的质量。这包括加工错误的识别和分类。用于工序监控和质量判断的当前解决方案包括所谓的“工序前(pre-prozess)”、“工序中(in-prozess)”和“工序后(post-prozess)”检查或者监控。

3.工序前监控的任务是探测两个接合配对件或者说工件之间的接合间隙,以便将激光束引导到适当的位置上并且求取接合配对件的偏移。在大多数情况下,为此使用三角测量系统。

4.工序后检查尤其用于工序监控和质量判断,例如用于识别加工错误。工序后检查的目的在于,可靠地定位和识别所有缺陷或者加工错误。熔焊缝或者说钎焊缝的工序后检查典型地借助图像处理来实现,在所述图像处理中分析示出在已加工的工件的表面上的熔焊缝或者说钎焊缝的2d图像。例如,在激光熔焊的情况下能够检查并且根据适用的标准(例如sel100)测量或者说分析所产生的熔焊缝。然后,基于所检测的图像进行特征的提取和分类,所述特征代表或者说描述加工质量、尤其是熔焊缝和钎焊缝的质量。根据所提取和分类特征来识别和分类加工错误(如在工件表面中的孔洞或者气孔),并且已加工的工件据此被标注或者说分类为例如“好”(即适于进一步处理或者销售)或者“差”(即作为废料)。究竟哪些显著特征能够用于评估激光加工的质量以及这些特征然后对质量的评估有哪些影响,只能够由本领域的专家决定和实行,因为由于大量要调设的参数,这些系统的复杂性是非常高的。为此,在当前系统中调设高达300个参数(所谓的“参数化”)。将工序后检查用于质量判断和分类的应用增加了激光加工系统的成本、集成开销和维护工作的开销。

5.工序中检查或者监控典型地用于连续监控激光加工工序并且在执行激光加工工序期间进行。在监控时,检测和判断激光加工工序的不同的测量参量的测量信号,尤其是在执行加工工序期间由工件发射或者反射的射束,例如等离子体射束、反向散射的激光功率和温度射束。典型地,在激光加工时,熔池发射或者说反射在400nm和850nm之间的可见范围内的射束,产生的等离子体发射或者说反射在400nm和1100nm之间的范围内的射束,在900nm至1100nm之间的范围内,反向散射的光由激光器发射或者说反射,在大于1000nm的区

域内发射或者说反射温度射束。因而,在400nm和1800nm之间的宽范围内发射或者说反射射束。通常,在工序中监控的情况下,信号没有空间分辨和/或没有波长分辨地被检测或者说加工。用于工序中监控的现有解决方案使用二极管,所述二极管分别在窄带波长范围内探测发射的或者说反射的射束并且将其作为测量信号输出。例如,si二极管用于在400nm和800nm之间的范围内的探测,ingaas二极管用于在800nm和1200nm之间的范围内的探测,而另外的ingaas二极管或者ger二极管用于在1200nm和2000nm之间的范围内的探测。此外,取决于工序地能够从这些波长范围中拣出具有相应的光学滤波器的区域。例如,根据所使用的激光的类型,在1020nm和1090nm之间的波长范围被滤波或者衰减。在二极管和光学滤波器的探测范围之外的波长范围不会被探测。利用二极管也不能实现强度的、空间依赖的呈现。

6.将利用二极管如此记录的强度变化过程滤波并且在超过阈值的方面检查。针对每个波长范围单独地调设滤波器参数和阈值。因而,单个的波长范围的检测和评估独立于其他波长范围地进行。对特定错误类型(例如在待连接的构件之间的间隙、漏焊透、有缺陷的焊入、气孔的产生或者熔焊相对于接合边缘的偏移)的推断不能利用确定的波长范围内的强度变化过程的单独的判断或者说分类可靠地得出。

7.基于单独检测和评估的波长范围的激光加工工序的调节通常也无法实现,因为在单个的测量信号和激光加工工序的执行参量或者说加工参数之间的关联还不是足够清楚的。尤其,执行参量与所检测的信号的依赖性尚不清楚。换言之,在激光加工工序的执行参量(例如焦点位置、激光加工头相对于接合部位的间距和位置、进给速度、激光功率、供气量、必要时还有送丝速度)和测量信号之间的关联不是明确已知的或者能够识别的。关于激光加工工序的状态的完整信息可能不包含在测量信号中。因此不能调节激光熔焊工序。

8.其他解决方案使用空间分辨传感器和图像处理来测量熔池和锁眼的几何形状,以便由此实现质量判断。de10 2011 078 276 b3说明了一种方法,其中,工件表面的亮度轮廓利用cmos传感器在450nm和800nm之间的范围内被记录。这些轮廓与模型进行比较,以便由此推断出加工质量。

9.另外的系统借助图像传感器提供接合间隙的、加工区域本身的和熔焊道的空间分辨的照片。然而,所使用的cmos传感器在大的波长范围上集成所探测的照射强度,从而关于加工工序的可陈述性是受限的并且因而也不能调节加工工序。为此,还出现了这些系统的昂贵的参数化。

技术实现要素:

10.因而,本发明的任务是:简化激光加工工序的监控和调节以及加工错误的识别和分类。

11.此外,本发明的任务是:基于检测到的发射的工序射束和/或反射的激光射束实现加工错误的识别和分类以及激光加工工序的监控和调节。

12.此外,本发明的任务是:空间分辨和波长分辨地实现对激光加工工序的发射的工序射束和/或反射的激光射束的检测。

13.此外,本发明的任务是:可靠、快速且无需费事的参数化工序地来识别和分类加工错误。此外,本发明的任务是:在进行的激光加工工序期间优选实时和自动地识别加工错

误。

14.这些任务通过独立权利要求的主题来解决。有利的实施方式和扩展方案是相应从属权利要求的主题。

15.本发明基于这种构思:在使用高光谱传感器(尤其高光谱摄像机)的情况下执行对激光加工工序(尤其激光熔焊工序或者激光切割工序)的监控。换言之,在激光加工工序期间,至少一个高光谱传感器优选连续地检测工件的区域的高光谱图像。所检测的高光谱图像在每个像素中都包括在执行期间由工件发射的或者反射的射束(其能够简称为“发出的射束”)的宽的波长范围上的光谱。所述发出的射束尤其能够包括发射的工序射束(例如温度射束和等离子体射束)以及激光束的反射光。所检测的高光谱图像完全描述或者表征激光加工工序。高光谱图像能够用作通过深度神经网络进行的图像处理的输入数据,该深度神经网络基于此连续地、优选实时地计算输出向量,该输出向量包含关于加工工序的信息,例如关于激光加工工序的状态或者说关于加工结果的信息或者关于工件上的加工错误的信息。例如,输出向量能够用于加工工序的质量判断,尤其用于判断熔焊缝和钎焊缝。输出向量还能够用于调节激光加工工序。

16.因此,高光谱传感器(如高光谱摄像机)的使用简化了工件的区域的、在不同波长带或者说光谱带中的图像的检测。因而,通过空间分辨地和光谱分辨或者说波长分辨地检测工件的区域的射束,实现了用于监控和调节加工工序的精确数据检测。因而,能够避免使用多个二极管、分束器和/或滤波器或者说费事的滤波器级联。在此,高光谱图像能够作为所谓的快照照片,其中,同时记录高光谱图像的所有数据。替代地,高光谱图像能够在所谓的推帚式(push-broom)方法中被检测到,其中,例如在每个另外的波长带中同时记录高光谱传感器所有像素行并且接着使高光谱传感器和工件区域相对彼此在传感器像素的y方向或者说行方向上移动,使得在所有波长带中依次检测所述像素行。在此,一个像素行的像素沿着第一方向(也称为x方向或者列方向)布置。

17.根据本公开的第一方面,提出一种用于借助激光束在工件上执行加工工序的激光加工系统,其中,所述激光加工系统包括:激光加工头,用于使激光束入射到工件上的加工区域中;和传感器单元,用于利用至少一个高光谱传感器来监控加工工序,其中,所述传感器单元设置用于,检测所述工件的区域的具有n

×

m个像素的高光谱图像,其中,所述像素在光谱维度中分别包括l个不同的值,其中,所述高光谱图像具有两个空间维度x和y以及光谱维度λ,其中,n说明在第一空间维度x中的像素的数量,m说明在第二空间维度y中的像素的数量,而l说明在所述高光谱图像的光谱维度λ中的光谱带的数量,其中,m、n和l是自然数。

18.根据本公开的第二方面,提出一种用于监控工件上的借助激光束的加工工序的方法,其中,所述方法包括以下步骤:使激光束入射到工件上的加工区域中;检测所述工件的区域的具有n

×

m个像素的高光谱图像,其中,每个像素在光谱维度λ中都包括l个不同的值,其中,所述高光谱图像具有两个空间维度x和y以及光谱维度λ,其中,n说明在第一空间维度x中的像素的数量,m说明在第二空间维度y中的像素的数量,而l说明在高光谱图像的光谱维度λ中的光谱带的数量,其中,m、n和l是自然数。

19.工件在高光谱图像中所检测的区域能够包括工件上的下述区域中的至少一个:激光加工工序的当前加工区域、在激光束的前续部(vorlauf)中的区域、在激光束的后续部(nachlauf)中的区域、仍待加工的区域和已加工的区域。当前加工区域表示工件的、激光束

射入其中的区域。尤其是在激光熔焊的情况下,工件所检测的区域能够包括以下区域中的至少一个:蒸汽毛细管、熔池、凝固的熔融物、两个待彼此熔焊的工件之间的接合边缘以及焊道。高光谱传感器能够相应地对准工件在高光谱图像中待检测的区域。根据哪些区域包含在所检测的工件区域中,高光谱图像能够用于工序前、工序中和/或工序后监控。

20.因而,激光加工系统包括传感器单元,该传感器单元设置用于检测并且输出工件的区域的高光谱图像。传感器单元能够设置用于,检测由工件的该区域发出的射束、例如发射的工序射束和/或反射或者说反向散射的射束(尤其是反射的或者反向散射的激光射束)并且作为高光谱图像输出。传感器单元尤其能够设置用于检测以下射束类型中的至少一个:温度射束、在光的红外范围内的射束、在光的近红外光范围内的射束、在光的可见范围内的射束、等离子体射束、(加工)激光束的反射的或者反向散射的光以及由照射源射入和反射的光(如相干断层扫描仪的射入和反射的测量光)。

21.高光谱图像包括多个像素。高光谱图像尤其包括n

×

m个像素,其中,该高光谱图像具有两个空间维度x和y以及一个光谱维度λ,其中,n说明在第一空间维度x中的像素的数量,而m说明在第二空间维度y中的像素的数量。像素中的每个在光谱维度λ中都包括l个值,其中,l说明在高光谱图像的光谱维度λ中的光谱带的数量。第一空间维度x和第二空间维度y能够相应于工件的区域的两个笛卡尔方向。因此,n

×

m个像素中的每个都能够相应于工件的所检测的区域中的一个点。像素的l个值中的每个都相应于一个检测到的(由工件的所检测的区域的相应的点发出的射束在相应的光谱带中的)射束强度,简称为“强度”。以此,高光谱图像能够说明在由工件的所检测的区域发出的射束的、被光谱带覆盖的波长范围内的光谱分布。因此,所检测的高光谱图像优选相应于工件区域的空间分辨的和波长分辨的图像。以此,传感器单元能够代替根据现有技术的多个单传感器或者单传感器的排列、尤其是多个二极管。

22.高光谱图像也能够称为高光谱立方体或者高光谱方块。高光谱图像也能够被视为l个单帧,其中,所述单帧中的每个都具有n

×

m个像素的分辨率并且相应于由工件的区域发出的射束在l个光谱带中的一个中的检测到的强度。对于所谓的马赛克传感器尤其能够是这种情况。反之,在使用利用高光谱传感器的推帚式方法(在该推帚式方法中在高光谱传感器的像素行上布置有用于l个不同的波长带的l个不同的滤波器)时,高光谱图像能够被视为m个单帧,其中,所述单帧中的每个都具有n

×

l的分辨率,而一个单帧的l个行中的每个行都相应于由工件的区域的相应的行发出的射束在l个光谱带中的相应的光谱带中的检测到的强度。高光谱图像也能够称为高光谱立方体,其中,该高光谱立方体具有n

×m×

l个或者说n

×

l

×

m个元素或者值。传感器单元的数据输出能够以具有两个空间维度和一个光谱维度的3d数据立方体的形式实现。高光谱立方体也能够称为高光谱数据立方体或者与3通道rgb图像类似地称为l通道高光谱图像。

23.光谱带的数量l能够等于或者大于16、优选等于或者大于20、优选等于或者大于25、特别优选地等于或者大于100。

24.在光谱维度λ中的光谱带能够是大小相等和/或在所检测的射束的波长范围上均匀分布和/或彼此邻接和/或彼此相继。优选地所述光谱带不重叠。

25.为了实现连续地监控激光加工工序,传感器单元能够设置用于连续地检测高光谱图像或者每隔预给定的时间间隔检测一个高光谱图像。

26.传感器单元能够构造用于基本上同时检测针对高光谱图像的所有n

×

m个像素的所有l个值。在这种情况下,高光谱图像能够作为抓拍或者快照被记录,其中,针对所有像素同时检测在所有光谱带中的强度。因此,所检测的高光谱图像优选相应于工件区域在特定时刻的空间分辨的和波长分辨的图像。换言之,能够同时检测在所有光谱带中的并且用于工件的整个所检测的区域的射束的强度。由此,能够精确地监控激光加工工序。

27.高光谱传感器能够包括具有l个不同的光学带通滤波器的马赛克滤波器。每个光学带通滤波器都能够具有相应于在光谱维度λ中的光谱带之一的通带区域。在高光谱传感器的像素上能够布置4

×

4或者5

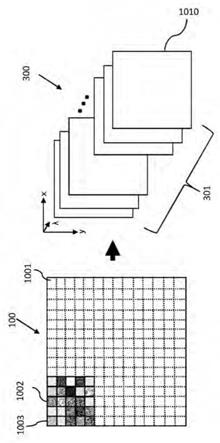

×

5的光学马赛克滤波器,其中,马赛克滤波器的每个单个带通滤波器都布置在相应的像素上。因此,高光谱传感器的每个像素都检测到发出的射束的经相应带通滤波器滤波的强度。因而,在具有4

×

4马赛克滤波器的高光谱传感器的情况下产生高光谱图像的16个经带通滤波的帧,在具有5

×

5马赛克传感器的高光谱传感器的情况下产生高光谱图像的25个经带通滤波的帧。

28.替代地,高光谱传感器能够具有带有l个不同的光学带通滤波器的基于行的滤波器。每个光学带通滤波器都能够具有相应于在光谱维度λ中的光谱带之一的通带区域。在高光谱传感器的像素行上能够布置有l个不同的光学带通滤波器。一个像素行的像素布置在第一方向(也称为x方向或者列方向)上。例如,每个带通滤波器都能够布置在至少一个行上方,而l个不同的光学带通滤波器相继布置在第二方向(也称为y方向或者行方向)上。第一方向垂直于第二方向。l个光学带通滤波器中的每个能够相应于一行像素或者n行像素(n》1)。因而,l个不同的光学带通滤波器优选布置为使得透射或者说通带区域在每行之后或者在n行之后发生变化。因此,高光谱传感器的每行或者n行检测发出的射束的经相应的带通滤波器滤波的强度。因而,能够记录发出的射束的离散光谱。这种方法也被称为“推帚式”方法并且能够使用在具有高精度材料输送的激光加工系统中。行读数的同步能够与材料输送速度匹配,使得工件的表面的每个区域都被多次(即利用不同带通滤波器中的每个在不同时刻)记录。这种方法允许增加带通滤波器的数量。

29.至少一个高光谱传感器能够包括高光谱摄像机。尤其至少一个高光谱传感器能够包括cmos摄像机、红外增强型cmos传感器、近红外(nir)增强型cmos传感器、基于ingaas的传感器、传感器阵列和/或二极管阵列。

30.所述至少一个高光谱传感器能够具有从400nm至1800nm和/或从400nm至950nm和/或从400nm至1000nm和/或从1000nm至1700nm和/或从950至1800nm和/或从1200nm至2000的光谱灵敏度范围。

31.传感器单元尤其能够具有至少两个带有不同灵敏度范围的高光谱传感器。传感器单元能够设置用于,将由相应的高光谱传感器检测到的数据换算成具有n

×

m个像素的高光谱图像并且将其输出,其中,像素中的每个在光谱维度中都包括l个值。

32.传感器单元能够包括至少一个分束器,该分束器设置用于使由工件的区域发出的射束划分到至少两个高光谱传感器上。

33.传感器单元能够与激光加工头耦合,尤其是能取下地耦合。传感器单元能够布置在激光加工头的外侧、尤其是侧面上。传感器单元的光轴能够至少部段地与激光束的传播方向平行和/或同轴地延伸。

34.激光加工系统还能够包括计算单元,该计算单元设置用于,基于高光谱图像确定

输入张量并且基于所述输入张量借助传递函数确定输出张量,所述输出张量包含关于加工工序的信息,其中,在输入张量和输出张量之间的传递函数由深度神经网络、尤其是深度卷积神经网络形成。计算单元能够设置用于实时形成输出张量和/或基于该输出张量将调节数据输出到激光加工系统的控制单元。

35.该方法还能够包括以下步骤:基于所述高光谱图像确定输入张量,以及基于所述输入张量并且借助传递函数确定输出张量,所述输出张量包含关于加工工序的信息,其中,在输入张量和输出张量之间的传递函数由习得的神经网络形成,例如由深度神经网络或者深度卷积神经网络形成。输出张量的形成能够实时地进行。

36.关于加工工序的信息能够包括关于工件的加工错误和/或加工区域的信息。输出张量尤其能够包含以下信息之一:关于接合间隙的信息、关于接合配对件之间的偏移的信息、关于熔池的信息、关于蒸汽毛细管的信息、关于熔焊道的信息、关于加工工序的状态的信息、关于加工错误的信息、至少一个加工错误的存在、加工错误的类型、加工错误在工件上的位置、特定类型的加工错误的概率以及加工错误的空间和/或平面的延伸尺度。

37.因此,所检测的高光谱图像能够作为识别和分类加工错误的基础。加工错误尤其能够如下分类:间隙、偏移、漏焊透、漏焊入、喷溅、气孔形成。高光谱图像也能够用于识别激光加工工序的偏差或者异常。在此,异常例如是与先前标注或者分类为“好”的熔焊的偏差。

38.为了习得受监控的机器学习方法、例如神经网络,执行大量无错误的加工工序(例如熔焊)和大量有错误的加工工序并且分别记录高光谱图像。训练数据能够用于异常识别,尤其是当能够产生少量错误的熔焊时。神经网络的训练能够利用标准方法来执行。

39.加工工序的调节或者优化能够借助神经网络的所谓“强化学习(reinforcement learning)”来实现。在强化学习方法中,在以下方面评估加工工序的控制动作(例如,激光功率的变化或者熔焊速度的变化):它们是否会导致被视为最优的工序或者工序流程(prozessverlauf),例如无加工错误的工序。导致最优工序的动作被评估成高的。在此,大量加工工序利用高光谱图像的相应的检测来执行,其中,高光谱图像呈现加工工序的状态。基于此,能够在以下方面训练神经网络、尤其是深度神经网络或者深度卷积神经网络:使每个可能的控制动作与加工工序的状态相关联并且根据控制动作在何种程度上导致加工工序的最优状态来分类所述控制动作。在该方法结束之后,神经网络能够通过相应的控制动作优化在每个状态下的加工工序并且将其保持在优化的状态中。

40.神经网络能够通过基于训练数据的所谓的迁移学习(transfer-learning)而能够适配于改变的激光加工工序。训练数据能够包括:改变的激光加工工序的、用于确定相应的输入张量的多个高光谱图像,对应于相应的高光谱图像的、预给定的输出张量,所述输出张量包含关于改变的激光加工工序的、相应的预确定的信息。

41.替代于使用神经网络,能够从高光谱图像中选择以单个帧的形式的显著的光谱带,并且随后能够评估所述单个帧的强度分布。由此,例如能够评估锁眼和/或熔池的几何尺寸。所评估的几何尺寸能够与那些“好”或者“差”的加工工序(尤其是好或者差的熔焊工序)进行比较。几何尺寸的偏差能够用于识别和分类。

42.激光加工系统还能够包括至少一个成像光学器件,用于将由工件的区域发出的射束成像到至少一个高光谱传感器上。该至少一个成像光学器件能够布置在激光束的射束路径中和/或沿由工件的区域发出的射束的传播方向布置在高光谱传感器前方,例如布置在

分束器和至少一个高光谱传感器之间。

43.上述方法能够在激光加工工序的期间执行。在这种情况下,加工结果能够是当前的加工结果。尤其地,能够实时求取加工结果,或者能够在激光加工工序结束之后执行该方法。在这种情况下,输出张量能够包含关于加工错误的信息。根据所检测的高光谱图像是否包含激光束的前续部中的、当前加工区域中的和/或激光束的后续部中的工件区域,能够利用所说明的方法执行工序前、工序中和/或工序后监控。

附图说明

44.在下文中,借助附图详细说明本发明。在附图中:

45.图1a示出根据本公开的实施方式的高光谱传感器的示意图;

46.图1b示出已经由根据本公开的实施方式的高光谱传感器检测的高光谱图像的示意图;

47.图1c示出根据本公开的实施方式的工件的区域和高光谱图像的示意图;

48.图2示出根据本公开的第一实施方式的激光加工系统的示意图;

49.图3示出根据本公开的第二实施方式的激光加工系统的示意图;

50.图4示出根据本公开的第三实施方式的激光加工系统的示意图;

51.图5示出根据本公开的第四实施方式的激光加工系统的示意图;

52.图6示出根据本公开的实施方式的、用于监控工件上的借助激光束的加工工序的方法。

具体实施方式

53.在下文中,除非另有说明,对于相同的或者说作用相同的元件使用相同的附图标记。

54.图1a示出根据本公开的实施方式的高光谱传感器的示意图。图1b示出已经由根据本公开的实施方式的高光谱传感器检测的高光谱图像的示意图。在图1a中示出的高光谱传感器能够与本公开的其他实施方式组合。

55.高光谱传感器100具有多个像素1001,所述多个像素沿着第一方向(x方向或者列方向)和垂直于第一方向的第二方向(y方向或者行方向)布置。这两个方向相应于由高光谱传感器100检测的高光谱图像的两个空间维度。高光谱传感器的所有像素1001都能够探测或者说检测在一定波长范围内的射束。在像素1001上施加5

×

5光学马赛克滤波器1002。5

×

5马赛克滤波器1002包括25个不同的单滤波器1003,所述单滤波器布置成单位格,在这里例如布置成正方形。单位格在两个方向上重复,马赛克滤波器1002的一个单滤波器1003配属于高光谱传感器的每个像素1001。在图1a中仅示出在5

×

5连续像素1001的单个面积(einzelnen)上的马赛克滤波器1002。然而,在每个像素1001上均布置马赛克滤波器1002的一个单滤波器1003。马赛克滤波器1002的每个单滤波器1003都表示一个光学带通滤波器并且具有通带区域,该通带区域相应于在波长范围内的光谱带。马赛克滤波器1002的25个单滤波器1003分别具有不同的通带区域或者说相应的光谱带。光谱带能够是连续且不重叠的,使得它们完全覆盖该波长范围。

56.借助高光谱传感器100能够光谱分辨地检测或者说探测在大的波长范围上的射

束。通过马赛克滤波器1002的单滤波器1003,射束在被相应的像素1001根据相应的光谱带检测之前被滤波。因此,高光谱传感器100的每个像素1001都能够探测或者说检测射束在相应于单滤波器1003的通带区域的光谱带中的强度值。因而,每个像素能够对应一个经带通滤波的强度值。由此,在由单滤波器1003确定的光谱带中产生了具有所述强度值的25个单帧301。

57.图1c示出根据本公开的实施方式的工件的区域和高光谱图像的示意图。根据本公开的实施方式的定向行的高光谱传感器(即,具有基于行的带通滤波器的高光谱传感器)具有多个像素,所述像素沿着第一方向(即在x方向或者列方向上)和第二方向(即在y方向或者行方向上)布置。高光谱传感器的所有像素都能够探测或者说检测在一定波长范围内的射束。高光谱传感器具有带有l个不同的单个光学带通滤波器的基于行的滤波器。l个不同的光学带通滤波器分别布置在高光谱传感器的像素的至少一行上,即定向行地布置。换言之,l个不同的光学带通滤波器在第一方向上在传感器像素的至少一行上延伸。光学带通滤波器能够在第二方向上每行或者每n行地发生变化。换言之,单个光学带通滤波器覆盖像素的一个或者多个行。每个带通滤波器都具有通带区域,该通带区域相应于在波长范围内的光谱带。因此,高光谱传感器的每个行都检测发出的射束的、由相应的带通滤波器滤波的强度。滤波器的不同带通滤波器分别具有不同的通带区域或者说相应的光谱带。光谱带能够是连续且不重叠的,使得它们完全覆盖波长范围。

58.借助高光谱传感器能够光谱分辨地检测或者说探测在大的波长范围上的射束。通过带通滤波器,射束在被相应的像素根据相应的光谱带检测之前被滤波。因此,高光谱传感器的每个像素都能够探测或者说检测射束在相应于带通滤波器的通带区域的光谱带中的强度值。因而,经带通滤波的强度值能够配属于每个像素。为了获得工件2的区域的高光谱图像,工件区域的行21由高光谱传感器在第二方向上(即在y方向或者行方向上)扫描。因而,工件2的区域的每个行21被多次(即利用高光谱传感器的带通滤波器中的每个带通滤波器)记录。在具有带有l个不同的带通滤波器的基于行的滤波器的高光谱传感器的情况下,在由相应的带通滤波器确定的、形成高光谱图像的光谱带中产生具有所述强度值的l个经带通滤波的单帧301。这种方法也被称为“推帚式(push broom)”方法。该方法尤其能够应用在具有高精度材料输送的激光加工系统中。行读数的扫描或者说同步能够在沿激光加工头和工件之间的相对运动的方向上或者说在沿材料输送的方向上运行并且能够与材料输送速度匹配。换言之,在一个时刻上记录高光谱图像的单帧,该单帧在每个像素行中相应于另外的波长范围。随后,通过扫描运动或者说每个行相对运动分别在另外的波长范围中扫描所述行。这种方法允许增加带通滤波器的数量。扫描运动或者说相对运动优选垂直地在高光谱传感器的像素行上进行,即扫描运动或者说相对运动能够在y方向或者说行方向上进行。因此,根据高光谱传感器的分辨率,能够实现更多的波长带。

59.因此,高光谱传感器100设置用于检测射束并且将其作为25个经带通滤波的单帧301输出。这25个帧的整体被称为高光谱图像300、高光谱立方体或者高光谱数据立方体。

60.根据本公开的实施方式的高光谱传感器具有像素,所述像素具有在400nm和1800nm之间的光谱灵敏度。在使用5

×

5马赛克滤波器的情况下,能够检测高光谱图像或者说高光谱立方体,该高光谱立方体具有25个单帧。因此,25个单帧中的每个覆盖具有56nm的宽度的光谱带。换言之,每个单帧都相应于56nm的光谱带中的强度分布。又换言之,所述单

帧在光谱维度中具有56nm的间距。

61.根据高光谱传感器的本公开的其他实施方式(未示出),高光谱传感器能够具有带有16个单滤波器的4

×

4马赛克滤波器。因而,所述高光谱传感器设置用于将16个单帧作为高光谱图像输出。例如,高光谱传感器能够具有2048

×

1088的像素并且构造为cmos传感器。高光谱传感器具有4

×

4马赛克滤波器。由此,局部或者空间分辨率降低系数4。换言之,由这种高光谱传感器检测的高光谱图像具有16个单帧,所述单帧分别具有512

×

272的像素。

62.因而,高光谱传感器能够基本上简化在不同光谱带中的图像记录并且使快照记录分离成相继的光谱带。

63.高光谱传感器100能够基于石墨烯或者ingaas,并且具有例如在400nm至1800nm之间的灵敏度。根据其他实施方式,高光谱传感器100能够基于具有在900nm和1800nm之间的光谱灵敏度的ingaas。根据其他的实施方式,高光谱传感器能够是近红外增强型cmos传感器。基于石墨烯的高光谱传感器具有在400nm和1800nm之间的保持不变的高灵敏度。

64.图2示出根据本公开的第一实施方式的用于借助激光束在金属工件上执行加工工序(例如熔焊或者切割)的激光加工系统的示意图。

65.激光加工系统1包括激光加工头20和用于监控加工工序的传感器单元10。激光加工头20能够是激光切割头、激光钎焊头或者激光熔焊头。

66.激光加工系统1包括用于产生激光束201(也称为“加工束”或者“加工激光束”)的激光装置(未示出)。

67.根据实施方式,激光加工系统1或者其部分(例如加工头20)能够沿着加工方向是能运动的。加工方向能够是切割方向、钎焊方向或者熔焊方向和/或激光加工系统1(例如加工头20)关于工件2的运动方向。尤其地,加工方向能够是水平方向。加工方向也能够称为“进给方向”。

68.激光加工系统1由控制单元(未示出)控制,该控制单元设置用于控制加工头20、传感器单元10和/或激光装置。激光加工系统1还能够包括计算单元(未示出),该计算单元设置用于确定关于加工工序的信息。根据一个实施方式,计算单元与控制单元组合(未示出)。换言之,计算单元的功能性能够与控制单元的功能性组合在共同的处理单元中。

69.激光装置1能够具有用于准直激光束201的准直光学器件202和聚焦光学器件203,该聚焦光学器件设置用于使激光束201聚焦到工件2上。激光装置1还能够包括分束器204,该分束器设置用于使激光束201转向到工件2上。

70.在加工工序期间或者说在借助激光束201加工工件2时产生由工件2发出的射束205。射束205能够是激光束201的、由工件2的表面反射或者反向散射的光,等离子体射束,温度射束或者可见光。射束205也能够包括由照射源(未示出)射入到工件2上且反射回来的光。

71.传感器单元10包括高光谱传感器100和成像光学器件101。根据实施方式,也能够省去成像光学器件101。成像光学器件101设置用于使射束205成像或者说聚焦到高光谱传感器100上。

72.根据在图2中示出的实施方式,传感器单元10包括高光谱传感器100,该高光谱传感器具有400nm至1800nm的光谱灵敏度。根据其他实施方式,传感器单元10包括高光谱传感器,该高光谱传感器具有400至950nm或者至100 0nm的光谱灵敏度。根据实施方式,高光谱

传感器100能够是具有马赛克滤波器的、基于石墨烯或者基于ingaas的高光谱传感器,如其结合图1a和1b所描述的那样。根据其他实施方式,高光谱传感器100能够是具有马赛克滤波器的、近红外增强型高光谱传感器,如其结合图1a和1b所描述的那样。

73.传感器单元10或者说高光谱传感器100设置用于检测由工件2发出的射束205并且将其作为高光谱图像输出。计算单元设置用于基于高光谱图像确定关于加工工序的信息、尤其是关于加工结果的信息,例如加工错误。该确定能够借助深度神经网络、尤其是深度卷积神经网络实现。

74.根据在图2中示出的实施方式,传感器单元10安装在激光加工头20上或者与其耦合。

75.根据在图2中示出的实施方式,传感器单元10布置为使得由工件发出的射束205与在激光加工头20中的激光束201同轴地被引导到传感器单元10。因而,由工件发出的射束205与激光束201的传播方向相反地进入到激光加工头20中并且射到传感器单元10上。在此,射束205在其射到传感器单元10上之前穿过聚焦光学器件203和分束器204。换言之,射束205和激光束201在激光加工头20中重叠。

76.激光加工系统还能够包括计算单元,该计算单元基于由传感器单元检测的高光谱图像确定多通道的输入张量并且基于该输入张量借助传递函数确定输出张量,该输出张量包含关于加工工序的信息。传递函数能够由神经网络、优选由深度神经网络或者深度卷积神经网络形成。计算单元基于输出张量将调节数据或者控制数据输出到激光加工系统的控制单元。基于高光谱图像或者说高光谱立方体能够执行异常识别,其方式是,无错误工序的高光谱图像用作数据库。异常识别能够利用标准方法、从训练数据中构建模型和在推导中计算特征与模型的偏差来执行。

77.对典型错误类别(例如间隙、偏移、漏焊透和漏焊入、喷溅以及气孔形成)的分类要求生成大量包含这些典型错误的训练数据。这意味着,必须针对每种错误类型都产生熔焊。如此生成的训练数据由高光谱图像和添加的错误描述组成。这些训练数据集能够用于将受监控的机器学习方法用于分类。例如,所产生的高光谱图像能够用作深度神经网络(典型地为卷积神经网络)的多通道的输入张量。在训练过程之后产生的广义传递函数在推导中将高光谱图像映射到输出向量上,该输出向量提供关于错误分类的预测。由深度卷积神经网络的模型形成的、所学习的广义传递函数在最后一个全连接层中含有特征向量,所述特征向量描述该工序。

78.将高光谱立方体视为深度神经网络(尤其是深度卷积神经网络)的多通道的输入张量允许训练这些网络并且与此相关地形成广义映射函数,该广义映射函数将输入张量映射到分类结果上。高光谱图像用于映射该工序的应用能够使用在“强化深度q学习(reinforcement deep q learning)”方法中:被视为该工序的状态的高光谱图像允许借助深度卷积神经网络学习动作对工序的效用。在学习结束之后,程序能够针对每个状态都执行工序的最优改变。

79.通过评估作用到工序上的动作(例如,激光功率的变化或者熔焊速度的变化),实现了借助强化学习方法对激光熔焊工序的优化。导致最优工序的动作被评估成高的。由于存在关于激光工序的专业知识,因此能够限制在该工序中的动作的数量。因而,通过大量的熔焊试验能够使用深度神经网络(典型地是卷积神经网络),以便在每个可能的或者说允许

的动作的评估方面训练由高光谱立方体所呈现的状态的配属。然后,经训练的网络允许基于任何状态对该工序实施最优动作,以便优化该工序并且将其保持在最优状态中。

80.图3示出根据本公开的第二实施方式的激光加工系统的示意图。在图3中示出的激光加工系统相应于在图2中示出的激光加工系统,除了以下描述的区别。

81.根据在图3中示出的实施方式,被引导到传感器单元10的、由工件区域发出的射束205的射束路径延伸到激光加工头20之外。因而,射束205在其射到传感器单元10上之前不进入激光加工头20中。换言之,射束205和激光束201没有在激光加工头20中重叠。消除了激光加工头20的聚焦光学器件的可能的滤波效应。

82.根据在图3中示出的实施方式,传感器单元10能够安装在激光加工头的侧表面上。传感器单元的这种布置也称为“离轴(off-axial)布置”。

83.图4示出根据本公开的第三实施方式的激光加工系统的示意图。在图4中示出的激光加工系统相应于在图2中示出的激光加工系统,除了以下描述的区别。

84.传感器装置10包括第一高光谱传感器100a、第二高光谱传感器100b和分束器102。代替具有宽带灵敏度的传感器,如同在图2和图3的实施例中,在这个实施例中借助两个高光谱传感器100a和100b以及分束器102覆盖相应的波长范围。各个高光谱传感器(例如ingaas图像传感器和nir增强型cmos图像传感器)的高光谱立方体能够组成一个高光谱立方体。

85.分束器102设置用于划分由工件发出的射束205并且将其转向到第一高光谱传感器100a和第二高光谱传感器100b上。传感器装置10还能够包括分别布置在第一和第二高光谱传感器100a和100b前方的第一成像光学器件101a和第二成像光学器件101b,以便将射束205的一部分成像到其上。

86.根据在图4中示出的实施方式,第一高光谱传感器100a具有400nm至950nm或者400nm至1000nm的光谱灵敏度,而第二高光谱传感器100b具有1000nm至1700nm或者900至1800nm的光谱灵敏度。根据实施方式,第一高光谱传感器100a能够是具有马赛克滤波器的近红外增强型cmos传感器,如其结合图1a和图1b所描述的那样。第二高光谱传感器100b也能够是具有马赛克滤波器的基于ingaas的高光谱传感器,如其结合图1a和图1b所描述的那样。

87.根据图4的传感器单元10设置用于将由第一高光谱传感器100a和第二高光谱传感器100b检测的高光谱图像组合成单个的高光谱图像并且将其输出。在这种情况下,组合的高光谱图像能够包括50个单帧。第一高光谱传感器100a和第二高光谱传感器100b能够具有不同的分辨率,即不同的像素的数量。因此,传感器单元10能够设置用于使从两个高光谱传感器获得的相应的高光谱图像的分辨率彼此适配,使得在高光谱立方体中的单帧具有相同的空间维度。

88.图5示出根据本公开的第四实施方式的激光加工系统的示意图。在图5中示出的激光加工系统相应于在图4中示出的激光加工系统,除了以下描述的区别。

89.根据在图5中示出的实施方式,被引导到传感器单元10的、由工件区域发出的射束205的射束路径延伸到激光加工头20之外。因而,射束205在其射到传感器单元10上之前不进入激光加工头20中。换言之,射束205和激光束201没有在激光加工头20中重叠。

90.根据在图5中示出的实施方式,传感器单元10能够安装在激光加工头的侧表面上。

传感器单元的这种布置也称为“离轴布置”。

91.图6示出用于监控工件上的借助激光束的加工工序的方法。

92.该方法能够由根据本公开的实施方式的激光加工系统实施。

93.第一步骤601包括使激光束入射到工件上的加工区域中。在第二步骤602中,检测该工件的区域的具有n

×

m个像素的高光谱图像。每个像素都包括l个值,其中,高光谱图像具有两个空间维度x和y以及一个光谱维度λ,其中,n说明在第一空间维度x中的像素的数量,m说明在第二空间维度y中的像素的数量,而l说明在高光谱图像的光谱维度λ中的光谱带的数量,其中,m、n和l都是自然数。

94.该方法还能够包括第三步骤603,在该步骤中基于高光谱图像确定输入张量,并且该方法能够包括第四步骤604,在该步骤中基于输入张量并且借助传递函数确定输出张量,该输出张量包含关于激光加工工序的加工结果的信息。在输入张量和输出张量之间的所述传递函数能够由习得的神经网络形成。

95.根据一个实施方式,步骤602至604与步骤601并行地或者说同时进行。根据另一个实施方式,步骤602至604在步骤601结束之后进行。

96.根据本公开的实施方式,在激光束射入到工件的加工区域上的激光加工工序中,为了监控激光加工工序而检测工件的区域的高光谱图像。所检测的区域能够包括加工区域和/或在激光束的前续部或者说后续部中的区域。高光谱图像具有在两个空间维度上的n

×

m个像素。每个像素在一个光谱维度中都具有l个值。换言之,高光谱图像具有n

×

m个像素的l个单帧。l给出在所检测的波长范围内的光谱带的数量。l个光谱带能够彼此邻接。在由加工工序发射的射束的整个波长范围上的一个高光谱图像或者说高光谱立方体完全映射该工序,因为所有波长都是空间分辨地提供。高光谱图像包含关于激光加工工序的状态的信息并且因此能够用作监控和调节激光加工工序的基础。此外,借助高光谱图像能够获得关于激光加工工序的加工结果的信息,这包括关于加工错误的信息。激光加工工序的状态或者说关于加工结果的信息能够借助(深度)神经网络来确定,其中,所检测的高光谱图像用作深度神经网络的输入张量的基础。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。