1.本发明涉及焊接设备技术领域,特别是涉及一种焊接生产线。

背景技术:

2.在金属焊接工艺中,尤其是激光焊接工艺,需要焊接的零部件通常不同,需要对不同的零部件进行焊接,每个零部件的焊接需要占用一个工位。同时,焊接过程中会产生大量的烟尘气体,若不合理有效的对烟尘进行净化和排出,不仅影响焊接质量,排放未经处理的烟尘也对环境造成影响。如何合理布置各零部件焊接工位以及合理有效的处理烟尘是生产厂商需要解决的问题。

技术实现要素:

3.本发明的目的在于至少解决现有技术中存在的技术问题之一,为此,本发明提出一种焊接生产线,包括:加强筋激光焊接工作站、箱体封边密封焊激光焊接工作站以及烟尘净化系统,所述烟尘净化系统位于所述加强筋激光焊接工作站与所述箱体封边密封焊激光焊接工作站之间,所述加强筋激光焊接工作站的工艺流程方向与所述箱体封边密封焊激光焊接工作站的工艺流程方向相对设置,所述加强筋激光焊接工作站和所述箱体封边密封焊激光焊接工作站均与所述烟尘净化系统连通。

4.有益效果:通过两个焊接工作站的工艺流程方向相对设置,两个工作站从两端运送待焊接的零部件,焊接完成后的成品汇集至中间位置,实现了两个工作站互不干涉,成品可以集中放置、运输的效果。通过设置烟尘净化系统分别与两个工作站连通,实现了只需一套烟尘处理设备即可完成两个工作站的烟尘处理的效果。具有布置合理,操作方便,节约空间,环保等优点。

5.在本发明的一些实施例中,所述加强筋激光焊接工作站包括第一焊接机械手组件、第一轨道以及滑动连接于所述第一轨道上的定位工装,所述第一焊接机械手组件位于所述第一轨道的一侧,待焊接的工件设于所述定位工装上。

6.在本发明的一些实施例中,所述定位工装包括第一底座,所述第一底座滑动连接于所述第一轨道上,所述工件设于所述第一底座上,所述工件的各侧均设有至少一个用于定位所述工件的定位组件,所述定位组件固设在所述第一底座上。

7.在本发明的一些实施例中,所述定位工装包括用于压紧所述工件的压紧支架,所述压紧支架翻转连接于所述第一底座上。

8.在本发明的一些实施例中,所述第一底座上固设有压紧座,所述压紧支架转动连接于所述压紧座,所述定位工装还包括支撑件,所述支撑件的两端分别与所述压紧支架和所述压紧座连接。

9.在本发明的一些实施例中,所述第一底座包括使所述第一底座在所述第一轨道上移动的第一移动装置,所述加强筋激光焊接工作站还包括第一到位感应定位装置,使得所述定位工装移动至所述第一焊接机械手组件指向所述定位工装的位置时停止且定位固定。

10.在本发明的一些实施例中,所述箱体封边密封焊激光焊接工作站包括第二焊接机械手组件、第二轨道以及滑动连接于所述第二轨道上的变位工装,所述第二焊接机械手组件位于所述第二轨道的一侧,待焊接的箱体设于所述变位工装上。

11.在本发明的一些实施例中,所述变位工装包括第二底座,所述第二底座的一侧连接有主动端组件,另一侧滑动连接有从动端组件,所述主动端组件与所述从动端组件夹持固定所述箱体,使得所述主动端组件带动所述箱体翻转变位。

12.在本发明的一些实施例中,所述从动端组件上设有用于调节所述从动端组件在所述第二底座上移动的位置的调节装置。

13.在本发明的一些实施例中,还包括第一保护房以及第二保护房,所述第一焊接机械手组件设于所述第一保护房内,所述第二焊接机械手组件设于第二保护房内,所述第一保护房与所述第二保护房均与所述烟尘净化系统连通。

附图说明

14.下面结合附图对本发明作进一步说明,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

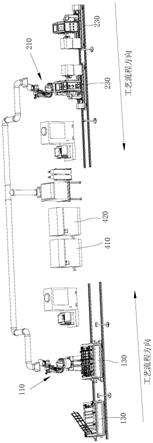

15.图1是本发明实施例的立体示意图;

16.图2是图1去除第一保护房、第二保护房和环境室的立体示意图;

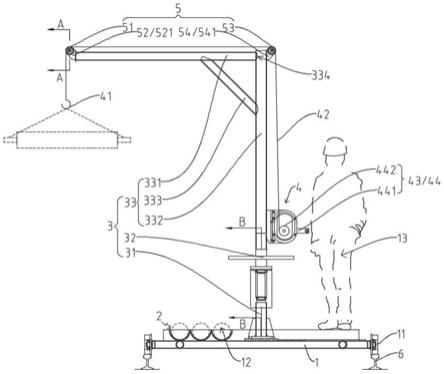

17.图3是本发明实施例加强筋激光焊接工作站的立体示意图;

18.图4是图3的俯视图;

19.图5是本发明实施例定位工装的立体示意图;

20.图6是本发明实施例箱体封边密封焊激光焊接工作站的立体示意图;

21.图7是本发明实施例变位工装的立体示意图。

具体实施方式

22.为了使本领域技术人员更好地理解本发明的技术方案,下面结合附图对本发明进行详细描述,本部分的描述仅是示范性和解释性,不应对本发明的保护范围有任何的限制作用。

23.需要理解的是,本文中,若有术语“上”、“下”、“左”、“右”、“前”、“后”、“内”、“外”、“顶”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。本文中,术语“第一”、“第二”等是用于区别不同对象,而不是用于描述特定顺序。本文中,如果有描述到“若干”、“多个”,若干的含义是一个或者多个,多个的含义是两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。

24.需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。本发明的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所

属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

25.本部分将详细描述本发明的具体实施例,本发明之较佳实施例在附图中示出,附图的作用在于用图形补充说明书文字部分的描述,使人能够直观地、形象地理解本发明的每个技术特征和整体技术方案,但其不能理解为对本发明保护范围的限制。

26.参照图1至图7,本发明提出一种焊接生产线,包括:加强筋激光焊接工作站100、箱体封边密封焊激光焊接工作站200、烟尘净化系统、环境室400、两个激光器以及控制系统,两个激光器设于环境室400内,烟尘净化系统和环境室400均位于加强筋激光焊接工作站100与箱体封边密封焊激光焊接工作站200之间,加强筋激光焊接工作站100的工艺流程方向与箱体封边密封焊激光焊接工作站200的工艺流程方向相对设置,加强筋激光焊接工作站100和箱体封边密封焊激光焊接工作站200均与烟尘净化系统连通。控制系统与本发明焊接生产线中的电器件电连接或通讯连接。

27.继续参照图1和图2,进一步地,环境室400内设有空调系统,对环境室400内的温度、湿度等环境因素进行处理,以保证环境室400内的两个激光器正常工作运行,减少因温度、湿度等环境因素造成激光器的损坏的情况发生。两个激光器设置为第一激光器410和第二激光器420。

28.继续参照图3至图5,加强筋激光焊接工作站100包括第一焊接机械手组件110、第一轨道120、滑动连接于第一轨道120上的定位工装130以及第一冷却装置140。第一焊接机械手组件110位于第一轨道120的一侧,待焊接的工件150设于定位工装130上。第一焊接机械手组件110包括第一机械手支座111、第一机械手本体112、第一激光焊接头113以及第一电控装置114,第一机械手本体112固定连接于第一机械手支座111上,第一激光焊接头113设于第一机械手本体112上。

29.继续参照图1至图3,本实施例中,第一激光焊接头113与第一激光器410通讯连接,第一激光焊接头113和第一激光器410均与第一冷却装置140连接,以实现对第一激光焊接头113和第一激光器410冷却,减少过热损坏的风险。优选地,第一冷却装置140为冷水机装置。第一电控装置114与第一机械手本体112电连接,以控制第一机械手本体112运动工作。第一冷却装置140和第一电控装置114均设在第一焊接机械手组件110与环境室400之间。

30.本实施例中,第一激光焊接头113设置为具有多种摆动焊接模式,同时具有用于焊接保护气体的万向排管喷嘴以及视频视觉辅助定位焊缝跟踪系统。

31.继续参照图3至图5,定位工装130包括第一底座131,第一底座131滑动连接于第一轨道120上,工件150设于第一底座131上,工件150的各侧均设有至少一个用于定位工件150的定位组件,定位组件固设在第一底座131上。具体地,工件150包括侧板151和加强筋152,加强筋152需要焊接在侧板151上。定位组件位于侧板151的各侧,至少部分定位组件抵接于侧板151。可以理解的是,定位组件设置为止挡组件132或快速夹具1323。具体地,止挡组件132包括止挡件1321以及限位件1322,止挡件1321固定连接在第一底座131上,限位件1322的一端与止挡件1321固定连接,另一端抵接于侧板151。进一步地,快速夹具1323设置为推拉式快速夹具。可以理解的是快速夹具1323为通用件或采购件,本领域技术人员有能力根据实际需求选择相应的规格、型号、参数。

32.定位工装130包括用于压紧工件150的压紧支架133,压紧支架133翻转连接于第一

底座131上。具体地,第一底座131上固设有压紧座134,压紧支架133转动连接于压紧座134,定位工装130还包括支撑件135,支撑件135的两端分别与压紧支架133和压紧座134连接。可以理解的是,支撑件135为气弹簧。本实施例中,压紧座134设置为两个且分别位于压紧支架133一端相对的两侧,支撑件135也设置为两个。

33.在一些实施例中,第一底座131上可拆卸地连接有定位安装座136,定位安装座136通过若干销钉137和销套138定位连接于第一底座131,以实现固定又实现可拆卸。在本实施例中,焊接生产线还包括行吊系统(未图示)。定位安装座136上固定连接有若干吊环139,当需要拆卸时,通过吊环139将定位安装座136吊起以实现拆卸。第一底座131上设有若干用于压紧定位安装座136的压紧组件1310,防止定位安装座136移位。在本实施例中,压紧座134、工件150、定位组件均设在定位安装座136上,焊接完毕后,通过吊环139将定位安装座136吊起时连同工件150等部件一起吊起,实现了整体可拆卸的效果。

34.第一底座131包括使第一底座131在第一轨道120上移动的第一移动装置。具体地,第一移动装置包括固定连接在第一底座131底部的两端的两个第一滑轮组件1311,第一底座131通过两个第一滑轮组件1311滑动连接于第一轨道120上。第一移动装置还包括与其中一个第一滑轮组件1311传动连接的驱动装置1312,驱动装置1312包括电机和减速机,以驱动第一底座131移动。

35.加强筋激光焊接工作站100还包括第一到位定位装置,使得定位工装130移动至第一焊接机械手组件110指向定位工装130的位置时停止且定位固定。具体地,沿加强筋激光焊接工作站100的工艺流程方向,第一到位定位装置包括设置在第一焊接机械手组件110两侧的第一接近开关装置1313以及间隔设置的两组第一到位组件,第一到位组件位于第一轨道120中。可以理解的是,每组第一到位组件包括间隔设置的两个第一到位组件,第一到位组件靠近第一轨道120的一侧设置。具体地,第一到位组件包括第一到位座1314以及第一到位装置1315,第一到位座1314固定安装在地面上,第一到位装置1315固定连接在第一到位座1314上。沿加强筋激光焊接工作站100的工艺流程方向,第一底座131的底部的两侧具有第一到位部1316。可以理解的是,第一到位装置1315为气缸,第一到位装置1315与气源连接,以提供气缸所需的气体。

36.加强筋激光焊接工作站100运行时,启动驱动装置1312,通过第一滑轮组件1311带动第一底座131沿加强筋激光焊接工作站100的工艺流程方向移动。两个第一接近开关装置1313分别检测第一底座131的前端和后端,当检测到第一底座131位于指定位置时,控制驱动装置1312停止。此时,定位工装130位于第一焊接机械手组件110指向定位工装130的位置,具体地,定位工装130位于第一激光焊接头113指向定位工装130的位置,两组第一到位组件位于第一底座131的前后两侧,第一到位装置1315指向第一到位部1316设置,第一到位部1316具有第一定位孔1317,启动第一到位装置1315,第一到位装置1315的定位端向上伸入至第一定位孔1317中,以实现第一底座131的定位固定,确保第一底座131上的工件150位置准确。之后控制第一机械手本体112运动,启动第一激光器410,第一激光焊接头113产生激光对工件150进行激光焊接。

37.继续参照图2、图6和图7,箱体封边密封焊激光焊接工作站200包括第二焊接机械手组件210、第二轨道220、滑动连接于第二轨道220上的变位工装230以及第二冷却装置240。第二焊接机械手组件210位于第二轨道220的一侧,待焊接的箱体234设于变位工装230

上。

38.第二焊接机械手组件210包括第二机械手支座211、第二机械手本体212、第二激光焊接头213以及第二电控装置214,第二机械手本体212固定连接于第二机械手支座211上,第二激光焊接头213设于第二机械手本体212上。

39.本实施例中,第二激光焊接头213与第二激光器420通讯连接,第二激光焊接头213和第二激光器420均与第二冷却装置240连接,以实现对第二激光焊接头213和第二激光器420冷却,减少过热损坏的风险。优选地,第二冷却装置240为冷水机装置。第二电控装置214与第二机械手本体212电连接,以控制第二机械手本体212运动工作。第二冷却装置240和第二电控装置214均设在第二焊接机械手组件210与环境室400之间。

40.本实施例中,第二激光焊接头213设置为具有多种摆动焊接模式,同时具有用于焊接保护气体的万向排管喷嘴以及视频视觉辅助定位焊缝跟踪系统。

41.变位工装230包括第二底座231,第二底座231的一侧固定连接有主动端组件232,另一侧滑动连接有从动端组件233,主动端组件232与从动端组件233夹持固定箱体234,使得主动端组件232带动箱体234翻转变位。主动端组件232包括第一支座2321,第一支座2321连接有翻转变位机,具体地,翻转变位机包括电机和减速器,实现翻转变位传动。翻转变位机连接有第一夹持翻转组件235,翻转变位机驱动第一夹持翻转组件235转动。从动端组件233包括第二支座2331,第二支座2331的一端通过滑轨和滑块滑动连接于第二底座231上,另一端设有第二夹持翻转组件236,第二夹持翻转组件236可转动的与第二支座2331连接。滑轨固定连接在第二底座231上,滑块滑动连接于滑轨上,第二支座2331设于滑块上。第一夹持翻转组件235的夹持端与第二夹持翻转组件236的夹持端抵接于箱体234,以实现箱体234的夹持和翻转变位,以应对箱体234不同位置焊接需求。

42.从动端组件233上设有用于调节从动端组件233在第二底座231上移动的位置的调节装置237。具体地,调节装置237固定连接在第二支座2331远离箱体234的一侧,调节装置237包括压紧部,压紧部抵接滑轨,以实现对第二支座2331的固定。压紧部与滑轨分离,则第二支座2331可沿滑轨延伸方向滑移。滑轨延伸方向的两端设置阻挡件238,以阻挡第二支座2331,避免脱轨。

43.第二底座231包括使第二底座231在第二轨道220上移动的第二移动装置。具体地,第二移动装置包括固定连接在第二底座231底部的两端的两个第二滑轮组件2311,第一底座131通过两个第二滑轮组件2311滑动连接于第一轨道120上。第一移动装置还包括与其中一个第二滑轮组件2311传动连接的驱动机构2312,驱动机构2312包括电机和减速机,以驱动第二底座231移动。

44.箱体封边密封焊激光焊接工作站200还包括第二到位定位装置,使得变位工装230移动至第二焊接机械手组件210指向定位工装130的位置时停止且定位固定。具体地,沿箱体封边密封焊激光焊接工作站200的工艺流程方向,第二到位定位装置包括设置在第二机械手组件的至少一侧第二到位组件,第二到位组件位于第二轨道220中。第二到位组件位于第二轨道220的两侧之间,优选地,位于两侧的中部。具体地,第二到位组件包括第二到位座2313以及第二到位装置2314,第二到位座2313固定安装在地面上,第二到位装置2314固定连接在第二到位座2313上。沿箱体封边密封焊激光焊接工作站200的工艺流程方向,第二底座231的底部的至少一侧具有第二到位部2315。可以理解的是,第二到位装置2314为气缸,

第二到位装置2314与气源连接,以提供气缸所需的气体。

45.箱体封边密封焊激光焊接工作站200运行时,启动驱动机构2312,通过第二滑轮组件2311带动第二底座231沿箱体封边密封焊激光焊接工作站200的工艺流程方向移动。变位工装230移动至第一焊接机械手组件110指向定位工装130的位置时,具体地,变位工装230位于第二激光焊接头213指向变位工装230的位置时,此时,第二到位组件位于第二底座231的前侧或后侧,第二到位装置2314指向第二到位部2315设置,第二到位部2315具有第二定位孔2316,启动第二到位装置2314,第二到位装置2314的定位端向上伸入至第二定位孔2316中,以实现第二底座231的定位固定,确保第二底座231上的箱体234位置准确。之后控制第二机械手本体212运动,启动第二激光器420,第二激光焊接头213产生激光对箱体234进行激光焊接。焊接过程中,根据箱体234需要焊接的不同的位置,启动翻转变位机对箱体234进行翻转变位。

46.在一些实施例中,本发明焊接生产线还包括第一保护房500以及第二保护房600,第一焊接机械手组件110设于第一保护房500内,第二焊接机械手组件210设于第二保护房600内。执行焊接工作时,定位工装130与变位工装230分别移动至第一保护房500内和第二保护房600内,至少部分第一轨道120和至少部分第二轨道220分别位于第一保护房500内和第二保护房600内。第一保护房500与第二保护房600均与烟尘净化系统连通。控制系统包括分别设在第一保护房500上和第二保护房600上的第一操控装置510和第二操控装置610。具体地,烟尘净化系统包括主机310,主机310连接有烟管320,烟管320的分别连通第一保护房500的顶部和第二保护房600的顶部。主机310内设有风机、过滤装置,以抽取焊接过程中产生的烟尘进行净化。设置第一保护房500和第二保护房600可有效防护弧光,也可以减少焊接过程中产生的烟尘随意扩散的现象发生。

47.本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实例的说明只是用于帮助理解本发明的方法及其核心思想。以上仅是本发明的优选实施方式,应当指出,由于文字表达的有限性,而客观上存在无限的具体结构,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进、润饰或变化,也可以将上述技术特征以适当的方式进行组合;这些改进润饰、变化或组合,或未经改进将发明的构思和技术方案直接应用于其它场合的,均应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。