一种基于电动平板车的agv小车及控制方法

技术领域

1.本发明属于agv控制系统领域,具体涉及一种基于电动平板车的agv小车及控制方法。

背景技术:

2.国外相对于国内对于自行导引车(automated guided vehicles)的研究开展的较早,在1953年美国就研制出了世界上第一台电磁感应式的自行引导车,在1955年英国利用agv运用到现实生产线,迈出了从理论创新到实际生产的关键一步。1959年美国将agv首次应用到自动化仓库,1973瑞典将agv应用于现代制造业采用了基于agv系统为载运工具的自动轿车装配线。

3.近年来agv常采用的对车辆方向的控制主要的方案是采用麦克纳姆轮结构或者采用液压转向。例如,专利号为cn201820894301.7所述的agv的麦克纳姆轮结构,提供一种滚轮组件转动顺畅,可以承受较大的径向和轴向力,提高运输车的装载能力的agv的麦克纳姆轮结构。在针对室外露天车辆改造过程中,由于室外路况复杂,针对转向系统的控制不能参考室内的麦克纳姆轮的解决方案。同时,当载重较重时,可以采用液压。例如,专利号为cn201920590661.2所述的转向制动液压泵站和港口无人驾驶agv车辆,为了满足复杂的场地使用要求,对于车辆的转向系统提出了较高的要求,需要利用液压设备提供力充当转向所需的扭矩。

4.在对手动的电动平板车改造为agv车辆的过程中,对于方向的控制是其中需要对车辆结构进行局部改动。将原来的人通过转把提供的扭矩替换为利用的电机的扭矩。通过对转向的改造以及对驱动电机的控制,实现对车辆的控制。由于车辆使用环境是室外,所以不能采用麦克纳姆轮的方案,根据实际考虑可采用大扭矩舵机、电动助力转向或者液压转向。改造车辆为电动平板车,其目的是对重量约为100-300kg的货物进行运输,对于转向所需要的推力比较大,在对转轴处利用测力计测力,测得需要提供的扭矩最小为70n

·

m。由于所需要的扭矩过大,所以利用舵机控制方向的方案也无法满足载重时候所需要的力。在汽车上采用的电动助力转向系统是可以提供期望的扭矩,但是由于安装空间以及成本问题,不予采用电子助力转向系统。由于平板车为蓄电池提供能量,在改造过程中需要考虑车辆的续航能力。液压转向系统在车辆行期维护成本高,能量转化过程增加,加剧耗电。考虑到平板车采用电池供电,需要考虑电动平板车的整体续航情况,故不适合对电动平板车改造。

5.现有的agv采用的车载控制器大多为工控机,工控机结构复杂,其可以运行通用的操作系统,抗干扰能力强,但是对工作环境要求较高,且控制系统较为复杂,价格昂贵。

技术实现要素:

6.针对上述现有技术遇到的问题,本发明提出了一种基于电动平板车的agv小车及控制方法,设计合理,解决了现有技术的不足,具有良好的效果。

7.为了实现上述目的1,本发明采用如下技术方案:

8.一种基于电动平板车的agv小车,包括车体、转向结构、辅助刹车结构以及控制模块;车体底盘底部设有前轮横轴和后轮横轴,前轮横轴通过位于其左右两侧的曲柄与第一转向连杆铰接;

9.转向结构包括转向推杆电机和钝角转向件,钝角转向件包括第一支部和第二支部,第一支部和第二支部的连接处为第一交汇处,两者之间的夹角为钝角,钝角的开口朝向转向推杆电机,第一支部末端与转向推杆电机的推杆末端铰接,第二支部末端通过可动连接的第二转向连杆与右侧曲柄铰接;转向推杆电机的尾端通过转轴铰接在电机固定架上

10.转向系统还包括固定杆,固定杆一端固定在前轮横轴的中部,另一端与第一交汇处铰接;

11.辅助刹车结构包括刹车推杆电机和卡钳机构,卡钳机构包括卡钳部和推进部,刹车推杆电机尾端铰接在电机固定台上,刹车推杆电机的推杆末端通过t型杆端连接件与u型连杆的横杆连接,u型连杆的两个竖杆分别连接l型杆的短杆,l型连杆的长杆与推进部内部螺纹连接;当刹车推杆电机推出时,推杆推动u型连杆旋转从而带动l型连杆旋转,驱使推进部向卡钳部靠近,同时刹车推杆电机的尾端绕转轴运动;

12.控制模块包括单片机、gps模块、循迹模块、角度传感器以及姿态传感器。

13.进一步地,后轮横轴两端分别设有刹车盘,各刹车盘嵌设在卡钳部和推进部之间,卡钳部和推进部内壁分别设有刹车片。

14.进一步地,l型连杆的长杆末端连接有螺杆,推进部内设有与螺杆相适配的螺纹孔,螺杆伸入螺纹孔中。

15.进一步地,右侧曲柄设有向下弯折的弯折部,第二转向连杆末端与弯折部铰接,铰接处为第二交汇处。

16.进一步地,转向推杆电机尾端两侧与电机固定架之间设有弹簧,弹簧分别套设在转向推杆电机两侧的转轴上。

17.进一步地,前轮横轴和底盘之间具有固定柱和减震柱,固定柱下端与底盘固定,其上端与前轮横轴中部铰接,减震柱位于固定柱两侧并与前轮横轴固定连接。

18.进一步地,前轮横轴的左右两端各具有呈竖向凹型结构的转向部,各转向部内设有旋转轴,各旋转轴分别与转向部的顶部和底壁铰接;

19.各旋转轴的外侧分别通过横杆与前轮的轴承转动连接;

20.各旋转轴的后侧分别通过曲柄与第一转向连杆铰接。

21.为了实现上述目的2,本发明采用如下技术方案:

22.一种基于电动平板车的agv小车的控制方法,采用如上所述的一种基于电动平板车的agv小车,包括如下步骤:

23.s1、初始化小车,设定目标位置;

24.s2、单片机接受开始指令,控制小车开始行走并实时采集循迹模块反馈的信息,根据反馈的信息按照规划路线行驶;

25.s3、单片机接收到gps模块实时获取的小车定位信息,确实小车定位信息和所述路径的偏差量,若存在偏差量,则通过角度传感器测量小车的前轮转向角,根据偏差量和转向角计算转向量,通过调整转向推杆电机的伸缩量调整小车的前轮转向;

26.s4、单片机实时计算小车当前位置与目标位置的距离,若该距离小于20米,则控制

小车做减速运动;若该距离大于20米且小于50米,则控制小车做匀速运动;若该距离大于50米,则控制小车做加速运动;所述姿态传感器实时采集小车的车身姿态数据,计算小车姿态、速度以及加速度;

27.s5、当小车达到目标位置后,单片机控制刹车推杆电机的推杆伸出,使车轮处于被刹车状态。

28.本发明所带来的有益技术效果为:

29.1.本发明使用了推杆电机作为转向和刹车的动力源,控制响应快,能大幅较少系统的复杂程度,提高了工作效率,降低成本,同时也避免人为因素导致的循迹不准确性。

30.2.本发明保证了小车在斜坡路面或者静止状态下不会因为外力的原因导致车辆自行运动,在无任务执行静止时,驱动电机处于刹车状态,且刹车控制推杆电机控制的刹车卡钳也属于刹车状态,充分保证车辆在倾斜路面或者受外力时可以处于静止状态。

31.3.本发明根据采集的gps信息和车身姿态传感器的信息实时纠正车辆与规划路线的偏差,大幅提高了车辆运行状态下对路径跟踪的准确性。

32.4.由于本发明结构简单,故车载控制器采用单片机即可实现,编写控制算法相较容易,价格低廉,片内外设丰富,体积很小。

附图说明

33.下面结合附图对本发明做进一步说明:

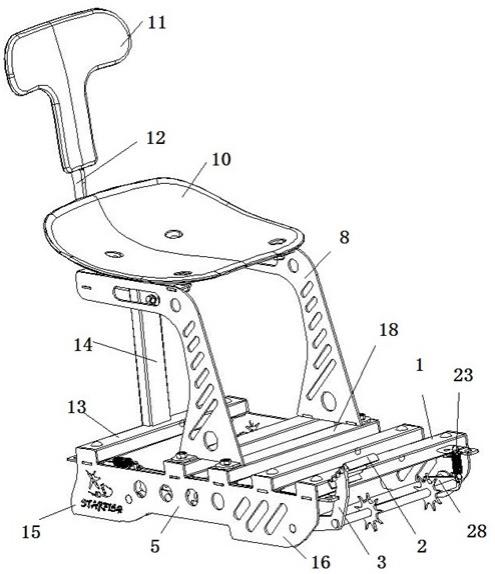

34.图1为本发明一种实施方式的整体结构示意图;

35.图2为本发明一种实施方式的转向结构示意图;

36.图3为本发明一种实施方式的辅助刹车结构示意图;

37.图中:1-底盘;2-前轮;3-后轮;4-纵梁;5-前轮横轴;6-后轮横轴;7-固定柱;8-减震柱;9-转向部;10-旋转轴;11-曲柄;12-第一转向连杆;13-弯折部;14-转向推杆电机;15-钝角转向件;16-第一交汇处;17-连接件;18-第二转向连杆;19-第二交汇处;20-固定杆;21-电机固定架;22-托架;23-刹车推杆电机;24-卡钳机构;2401-卡钳部;2402-推进部;25-刹车盘;26-电机固定台;27-t型杆端连接件;28-u型连杆;29-l型连杆;30-螺杆;31-后桥;

具体实施方式

38.本发明提出了一种基于电动平板车的agv小车及控制方法,为了使本发明的优点、技术方案更加清楚、明确,下面结合具体实施例对本发明做详细说明。

39.如图1所示,一种基于电动平板车的agv小车,包括车体、转向结构、辅助刹车结构以及控制模块;车体底盘1底部设有前轮2、后轮3、横轴和车体纵梁4,横轴包括前轮横轴5和后轮横轴6,后轮3通过轴承可动连接在后轮横轴6的两端,前轮横轴5通过固定柱7固定在底盘1底部,固定柱7左右两侧设有固定在前轮横轴5上的减震柱9;前轮横轴5两端设有呈竖向凹型结构的转向部9,各转向部9内设有旋转轴10,各旋转轴10分别与转向部9内的顶壁和底壁铰接,各旋转轴10外侧通过横杆与前轮2的轴承转动连接,各旋转轴10后侧通过固定连接的曲柄11与第一转向连杆12铰接,右侧曲柄11后端具有向下弯折的弯折部13;

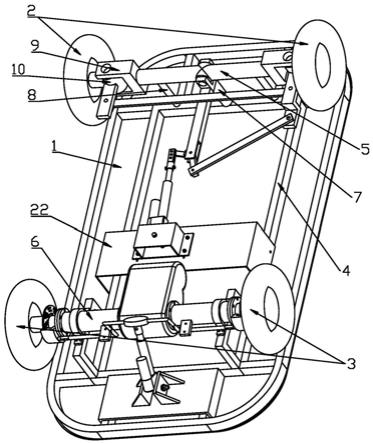

40.具体地,如图2所示,转向结构包括转向推杆电机14和钝角转向件15,转向推杆电机14的推杆末端固定连接有连接件17,连接件17上设有u型槽,u型槽的两侧具有若干个螺

孔;钝角转向件15包括第一支部和第二支部,第一支部和第二支部的连接处为第一交汇处16,且第一支部和第二支部之间的夹角为钝角,钝角的开口朝向转向推杆电机,第一支部末端在u型槽内进行铰接,并且可通过固定在u型槽两侧的不同位置的螺孔来调节推杆末端与钝角转向件15的距离;第二支部末端通过可动连接的第二转向连杆18与右侧曲柄11的弯折部13铰接,铰接处为第二交汇处19;

41.转向系统还包括固定杆20,固定杆20一端固定在前轮横轴5的中部,另一端与第一交汇处16铰接;

42.转向推杆电机14的尾端可动连接有转轴,转轴上套设有弹簧,转轴两端固定在电机固定架21上,弹簧对转向推杆电机尾端进行限位,电机固定架21固定在托架22上,托架22固定在车体纵梁4上。

43.转向机构的工作原理为:当转向推杆电机14收缩时,推杆带动钝角转向件15绕第一交汇处16逆时针转动,并推动第二转向连杆18使右侧曲柄11沿旋转轴10向右转动,从而控制前轮2左转;当转向推杆电机14伸出时,推杆带动钝角转向件15绕第一交汇处16顺时针转动,并推动第二转向连杆18使右侧曲柄11沿旋转轴10向左转动,从而控制前轮2右转。

44.在车辆转弯过程中,转向推杆电机14与车辆纵向的夹角一直在发生变化,故而电机尾端会有一个绕轴运动的过程。通过托架22以及电机固定架21,将转向推杆电机14尾端可动连接转轴,同时为了满足微调,电机固定架21和托架22采用螺栓连接,在托架22上设有多组螺孔可灵活调节转向推杆电机14与钝角转向件15之间的距离。为了防止转向推杆电机14出现剪切应力,转向推杆电机14可以绕转轴运动。同时为了保证转向推杆电机14尾端能处在转轴的中间位置,在转向推杆电机14的左右两侧的转轴上套有弹簧,当转向推杆电机14朝一侧运动时,弹簧可将转向推杆电机14限制在运行的最佳位置。

45.具体地,如图3所示,辅助刹车结构包括刹车推杆电机23和卡钳机构24,卡钳机构24包括相对的卡钳部2401和推进部2402,卡钳部2401和推进部2402内壁分别设有刹车片,后轮横轴6两端分别设有刹车盘25,各刹车盘25嵌设在卡钳部2401和推进部2402之间。

46.刹车推杆电机23尾端铰接在电机固定台26上,电机固定台26固定在底盘2上,刹车推杆电机23的推杆末端通过t型杆端连接件27与u型连杆28的横杆连接,u型连杆28的两个竖杆分别连接l型连杆29的短杆,l型连杆29的长杆末端连接有螺杆30,推进部2402内设有与螺杆30相适配的螺纹孔,螺杆30伸入螺纹孔中。由于l型连杆29的长杆长度较长,故在后桥31上设有一个凸出的平台,在平台上设置一个固定抱箍对l型连杆29的长杆进行约束。

47.辅助刹车结构的工作原理为:当刹车推杆电机23推出时,推杆推动u型连杆28旋转从而带动l型连杆29旋转,由于推进部2402固定在车体1上,不能随l型连杆29旋转,只能沿横向做直线运动,故推进部2402向卡钳部2401靠近,使刹车片夹紧刹车盘25,完成小车的刹车动作,同时刹车推杆电机23的尾端绕转轴运动。

48.为了保证小车在斜坡路面或者静止状态下不会因为外力的原因导致车辆自行运动,在无任务执行静止时,驱动电机处于刹车状态,且刹车控制推杆电机23控制的卡钳也属于刹车状态,充分保证车辆在倾斜路面或者受外力时可以处于静止状态。

49.控制模块包括单片机、gps模块、循迹模块、角度传感器以及姿态传感器。

50.一种基于电动平板车的agv小车的控制方法,采用如上所述的一种基于电动平板车的agv小车,包括如下步骤:

51.s1、初始化小车,设定目标位置;

52.s2、单片机接受开始指令,开始行走并实时采集循迹模块反馈的信息,根据反馈的信息按照规划路线行驶;

53.s3、单片机接收到gps模块实时获取的小车定位信息,确实小车定位信息和所述路径的偏差量,若存在偏差量,则通过角度传感器测量小车的前轮转向角,根据偏差量和转向角计算转向量,通过调整转向推杆电机的伸缩量调整小车的前轮转向;

54.s4、单片机实时计算小车当前位置与目标位置的距离,若该距离小于20米,则控制小车做减速运动;若该距离大于20米且小于50米,则控制小车做匀速运动;若该距离大于50米,则控制小车做加速运动;姿态传感器实时采集小车的车身姿态数据,计算小车姿态、速度以及加速度;

55.s5、当小车达到目标位置后,单片机控制刹车推杆电机的推杆伸出,使车轮处于被刹车状态。

56.当然,上述说明并非是对本发明的限制,本发明也并不仅限于上述举例,本技术领域的技术人员在本发明的实质范围内所做出的变化、改型、添加或替换,也应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。